SART法和配合沉淀法脱除氰化贫液中 铜氰的对比研究

刘 强,伍赠玲,高世康,王 弘,韩 良,林国钦

(1.浙江大学 环境与资源学院,浙江 杭州 310058;2.紫金矿业集团股份有限公司,福建 龙岩 364200)

随着金矿开采品位的日益降低,难处理多金属矿源逐渐成为开发的主要对象,常采用浮选—氰化工艺处理,但会产生含铜氰配合物的贫液。由于该贫液中含有氰化物、铜、铁、硫氰酸盐等污染物,会对浮选工艺和氰化工艺造成一定不利影响[1],因此,需要对氰化贫液进行针对性处理,以满足回用的要求。

目前,针对氰化贫液常用的处理方法有破氰处理法和回收处理法[2-3]。破氰处理法包括碱氯法、因科法、双氧水氧化法、臭氧氧化法等[4],是将氰化物氧化分解,破除铜氰配合物进而回收铜,此法因破氰试剂消耗较多,有价组分回收少,经济效益较低。回收处理法包括酸化沉淀法、AVR法(酸化—挥发—中和)、SART法(硫化—酸化—返回—浓密)和配合沉淀法[5]。其中,AVR法需要调节溶液至强酸(pH为2左右),对设备、工艺运行及人员操作要求都较高,安全风险隐患大[6];SART法是在弱酸环境下通过加入硫化钠或硫氢化钠产生沉淀回收铜,沉铜后的滤液用石灰进行中和后返回至氰化浸出系统再利用,可降低氰化物用量[7-9];配合沉淀法是利用亚铜溶液将贫液中氰化物和硫氰酸盐转化成氰化亚铜和硫氰化亚铜沉淀,然后滤液返回浮选系统中再利用,在沉淀回收氰化物和硫氰酸盐的同时,通过浮选回收溶液中剩余的铜。对于含有铜氰配合物的贫液,首先需要破坏配合物结构,将铜或氰尽可能脱除,以减少处理后贫液返回生产流程对生产指标造成的不利影响[10-11]。根据SART法和配合沉淀法处理和回用的工艺特点,2种方法都可较好实现贫液中铜和氰化物的脱除。

试验针对某黄金生产企业铜硫分离浮选后硫精矿氰化产生的氰化贫液,对比研究了采用SART法和配合沉淀法的除铜效果,考察了最佳处理工艺参数,并对比了试剂成本、经济效益和工艺特点,以筛选出较优处理工艺,从而为脱除氰化贫液中的铜氰提供一种可选择的方法。

1 试验部分

1.1 试验原料、试剂及设备

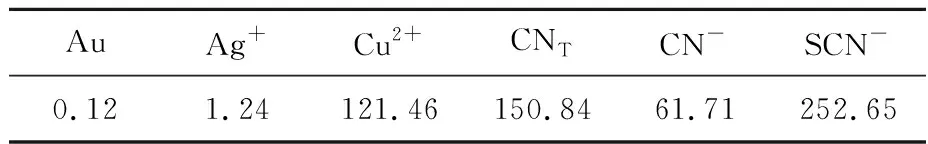

试验原料:某黄金生产企业铜硫分离浮选后硫精矿氰化产生的氰化贫液,pH=11.47,化学成分见表1。可以看出:贫液中主要包括铜、氰化物和硫氰酸盐,还含有少量的金和银。

表1 氰化贫液的化学成分 mg/L

试验试剂:浓硫酸、硫化钠、硫酸铜和亚硫酸钠,均为分析纯,国药集团化学试剂有限公司。

试验设备:JJ-4型四联电动搅拌器,金坛市双捷实验仪器厂;PL602E型电子分析天平,瑞士梅特勒-托利多公司;AA240FS型原子吸收分光光度计,美国安捷伦科技公司;DR6000型紫外可见分光光度计,美国哈希公司;EL20型pH计,瑞士梅特勒-托利多公司。

1.2 试验原理

1.2.1 SART法

SART法是在弱酸性条件下使铜氰配合物中结合的氰化物释放出来,再生为游离的氰化物,再用沉淀剂,如硫化钠、硫氢化钠、硫化氢等,以高品位硫化物形式沉淀铜离子,由于它的溶度积小(Ksp=2.3×10-48),极易发生沉淀,反应方程式为

SART法处理效果主要受溶液pH和沉淀剂加入量的影响。试验以硫化钠为沉淀剂,重点考察溶液pH与硫化钠加入量的影响。

1.2.2 配合沉淀法

配合沉淀法是用亚铜溶液将贫液中氰化物和硫氰酸盐转化成氰化亚铜和硫氰化亚铜沉淀,以硫酸铜和亚硫酸钠为沉淀剂,其反应方程式为

配合沉淀法处理效果主要受硫酸铜和亚硫酸钠加入量的影响。

1.3 试验方法及分析方法

1.3.1 试验方法

取500 mL氰化贫液于烧杯中,置于搅拌器下,开启搅拌,用硫酸调节溶液pH至初始值,加入反应试剂,反应一定时间后停止搅拌,过滤,滤液取样测定分析。SART法控制溶液pH时,需在反应过程中持续对溶液pH进行监测和调节;采用配合沉淀法时,硫酸铜和亚硫酸钠同时加入到氰化贫液中。

1.3.2 分析方法

氰化物采用硝酸银滴定法和异烟酸-吡唑啉酮法测定;pH采用酸度计法测定;液相中金、银和铜采用原子吸收光谱法测定;渣中金采用泡沫塑料富集原子吸收光度法测定;渣中铜采用微波消解原子吸收光度法测定。

2 试验结果与讨论

2.1 SART法除铜

2.1.1 溶液初始pH与硫化钠加入量的影响

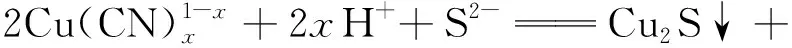

硫铜物质的量比2∶1,搅拌反应20 min,溶液初始pH对除铜和总氰化物的影响试验结果如图1所示。可以看出:在溶液初始pH=5时,贫液中铜离子去除率最高;随溶液pH升高,铜离子去除率逐渐降低,因为在较高pH条件下,铜离子大多数仍以铜氰配合物形式存在,没有充分离解出来,造成硫化效果下降;pH升至4时,少许硫化钠以硫化氢形成逸出,造成铜去除率小幅下降。总氰化物去除率随溶液pH升高而逐渐下降,因为在酸性条件下,部分氰化物离解以氰化氢形式挥发,部分氰化物产生少许氰化亚铜和硫氰化亚铜沉淀[12]。

图1 溶液初始pH的影响

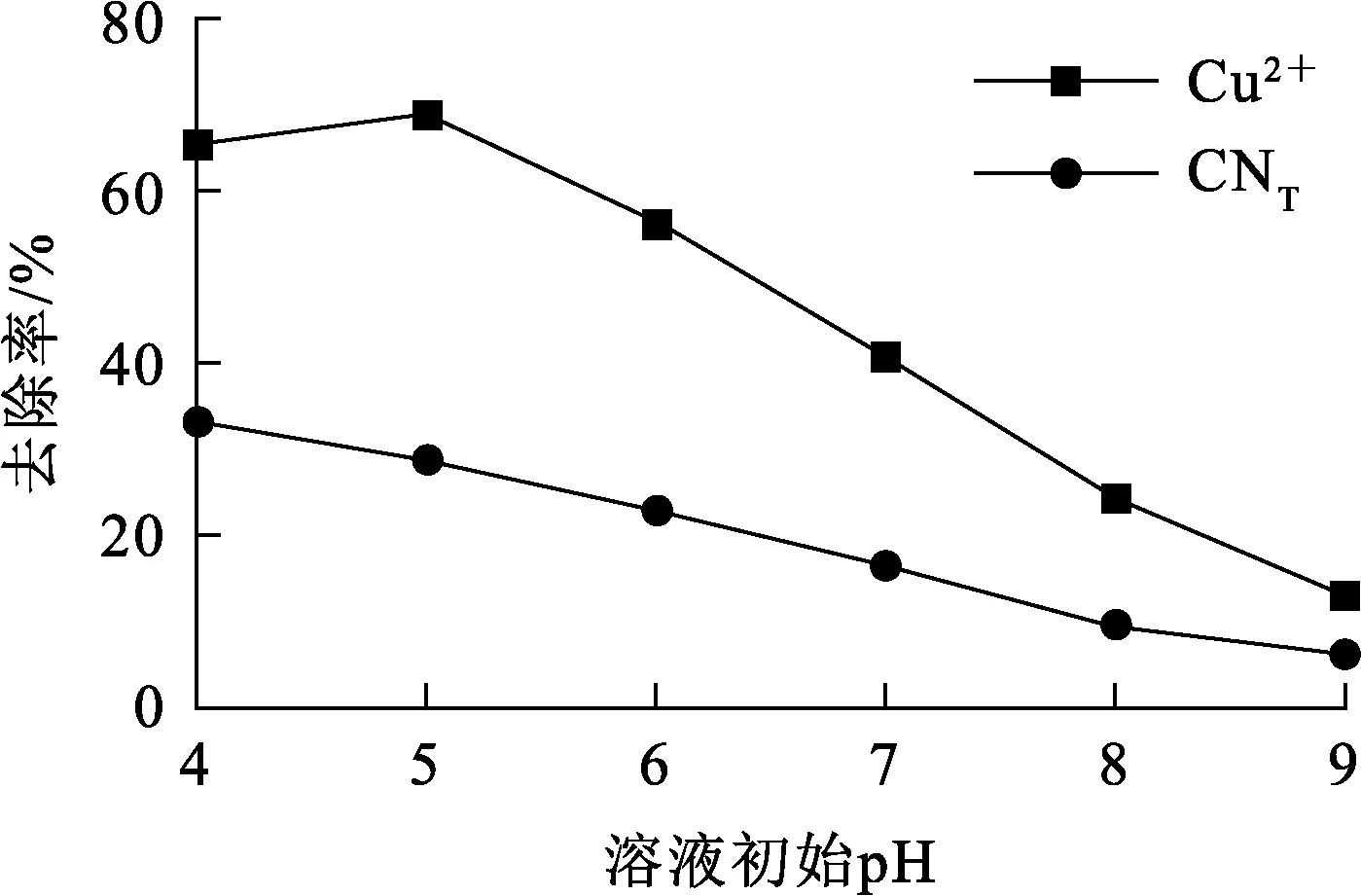

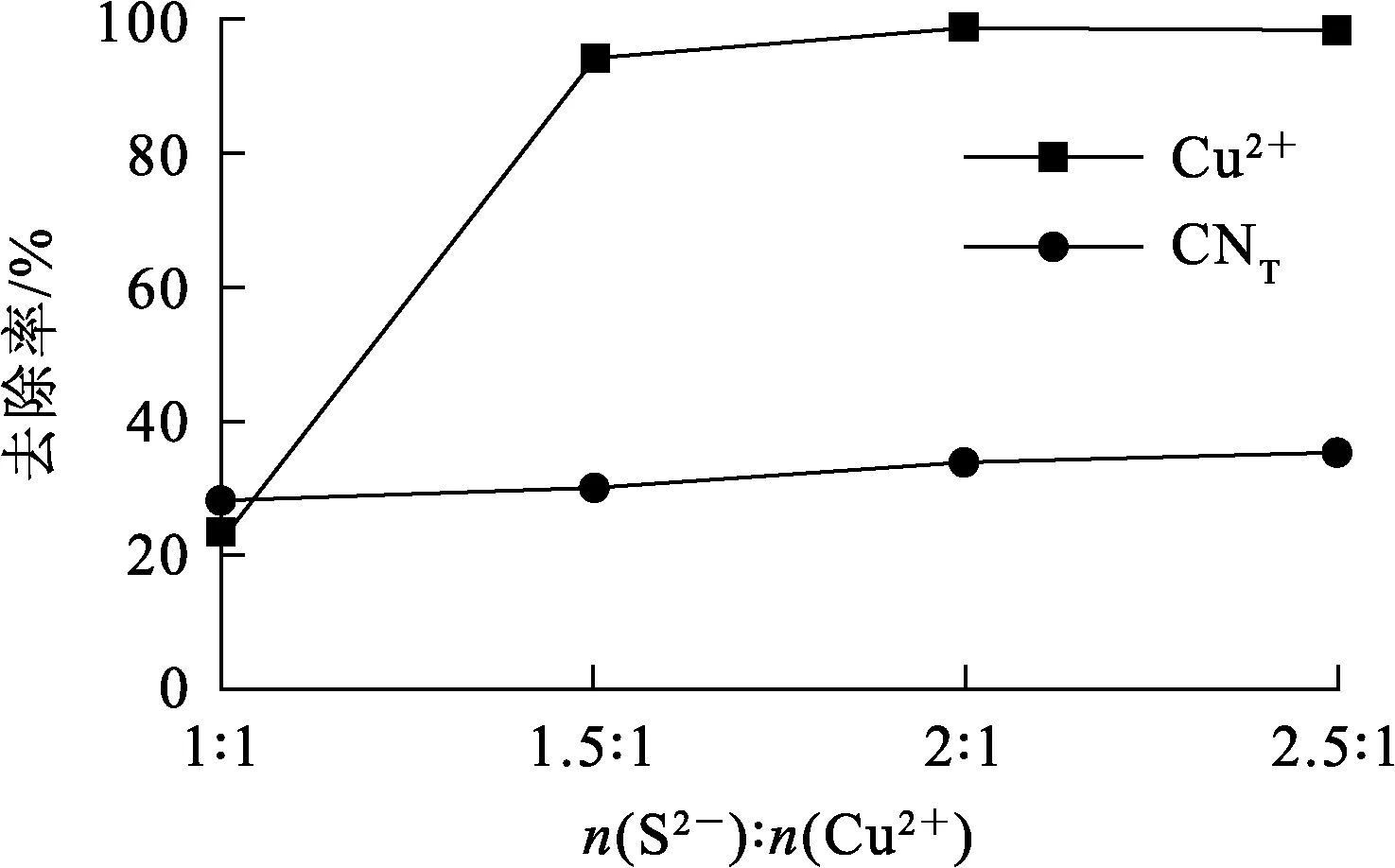

溶液初始pH=5,搅拌反应20 min,硫化钠加入量对除铜和总氰化物的影响试验结果如图2所示。可以看出:随硫化钠加入量增加,铜离子去除率略有下降,氰化物去除率逐渐下降,主要原因是随硫化钠加入量增加,提供的硫离子数量增加,但也造成溶液pH大幅升高,从而使铜离子和总氰化物去除率下降。因此,为达到较理想的除铜效果,需要控制整个体系的pH。

图2 硫化钠加入量的影响

2.1.2 硫化钠加入量的影响

控制溶液初始pH=5,搅拌反应20 min,硫化钠加入量对除铜和总氰化物的影响试验结果如图3所示。

图3 硫化钠加入量的影响

由图3看出:铜离子去除率随硫化钠加入量增加而逐渐升高,在硫铜物质的量比为2∶1时,铜离子去除率为98.75%,滤液中铜离子质量浓度为1.52 mg/L;总氰化物去除率随硫化钠加入量增加没有明显变化,原因可能是部分氰化物与硫离子反应生成了硫氰酸盐。

2.1.3 反应时间的影响

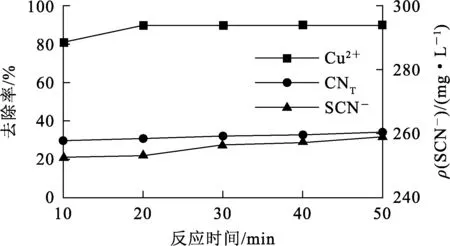

控制溶液初始pH=5,硫铜物质的量比2∶1,反应时间对除铜和氰的影响试验结果如图4所示。可以看出:硫化反应的时间较短,反应10 min时,铜离子质量浓度降至13.21 mg/L;反应超过20 min后,铜离子去除率没有明显变化,总氰化物去除率随反应时间延长缓慢升高,因为氰化物发生挥发,且会与硫离子反应生成硫氰酸盐。

图4 反应时间的影响

2.1.4 分段反应的影响

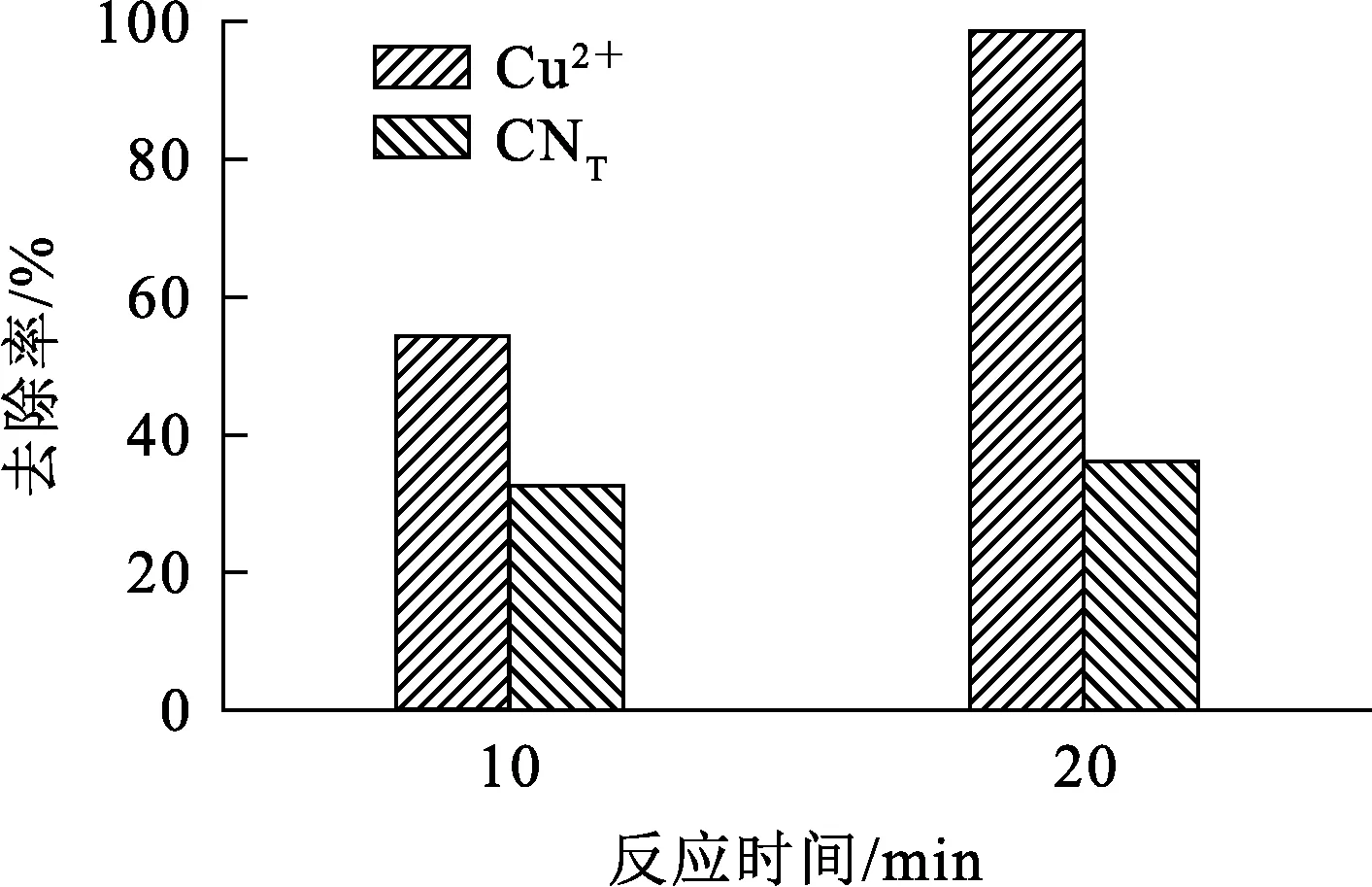

为防止因硫化钠加入造成溶液pH快速升高,将硫化钠加入量平均分2段加入,每10 min加入1次,考察分段反应的影响。控制溶液初始pH=5,硫铜物质的量比2∶1,搅拌反应20 min。试验结果如图5所示。

图5 分段反应的影响

由图5看出:分段反应20 min后,铜离子去除率为98.91%,滤液中铜离子质量浓度为1.32 mg/L,与同等加入量一段反应铜离子脱除的效果没有明显的变化,说明在控制溶液pH的条件下,因加入硫化钠造成的pH升高被抑制住,反应在相对稳定的酸性条件下进行。

2.2 配合沉淀处理

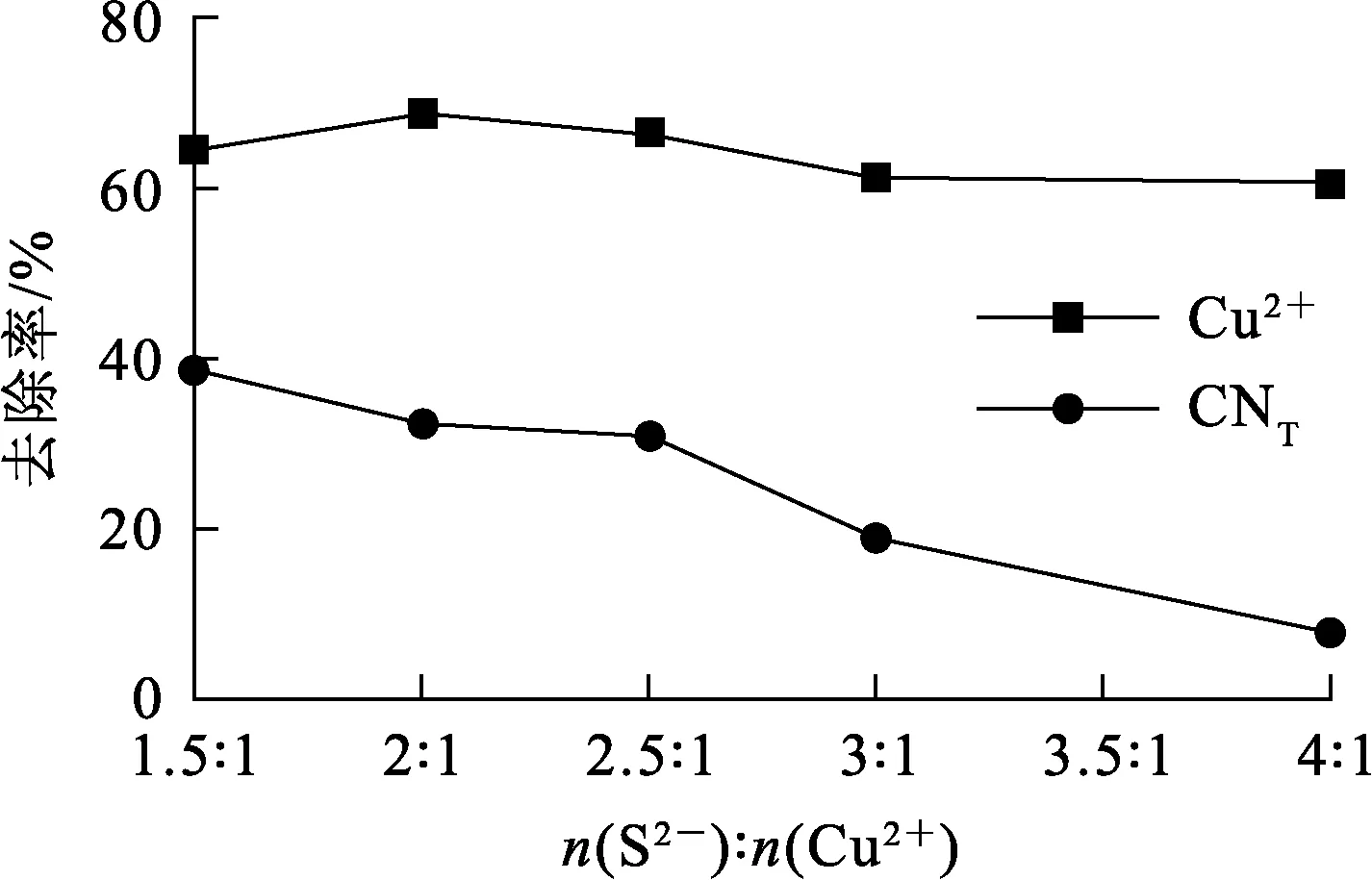

2.2.1 硫酸铜与亚硫酸钠配比的影响

不调节溶液pH,铜离子与氰化物和硫氰酸盐之和物质的量比2∶1,搅拌反应60 min,硫酸铜与亚硫酸钠配比对铜、氰去除率的影响试验结果如图6所示。可以看出:在硫酸铜加入量一定条件下,随铜离子与亚硫酸根物质的量比增大,即亚硫酸钠加入量逐渐降低,贫液中铜离子、氰化物与硫氰酸盐去除率逐渐降低,这是因为随亚硫酸钠加入量减少,亚铜离子生成量降低,形成氰化亚铜和硫氰化亚铜沉淀量也随之减少,造成氰化物和硫氰酸盐去除率下降,多余的硫酸铜部分溶解于溶液中,造成铜离子含量增加。在铜离子与亚硫酸根物质的量比为1.25∶1时,配合沉淀处理效果最好,此时,氰化物、硫氰酸盐与铜离子去除率分别为99.49%、85.98%、81.82%,滤液中质量浓度分别为0.77、35.43、22.08 mg/L,亚硫酸钠的加入不仅使硫酸铜形成亚铜离子,也使贫液中的铜离子部分形成亚铜离子,进一步产生氰化亚铜和硫氰化亚铜沉淀。

2.2.2 硫酸铜加入量的影响

不调节溶液pH,铜离子与亚硫酸根物质的量比1.25∶1,搅拌反应60 min,硫酸铜投加量对铜、氰去除率的影响试验结果如图7所示。

由图7看出:在铜离子与亚硫酸根物质的量比固定为1.25∶1时,随硫酸铜加入量增大,贫液中氰化物和硫氰酸盐去除率逐渐升高,铜离子去除率则出现先升高后降低趋势,这是因为铜离子与亚硫酸根物质的量比固定,亚铜离子生成量随硫酸铜加入量增大而升高,因此形成的氰化亚铜和硫氰化亚铜的量也逐渐增加,造成贫液中氰化物和硫氰酸盐含量逐渐降低;贫液中铜离子初始时被亚硫酸根还原成亚铜离子,和添加的亚铜离子一起与氰化物和硫氰酸盐配合沉淀,随硫酸铜加入量增加,铜离子沉淀量逐渐小于添加量,造成溶液中铜离子浓度逐渐升高。在铜离子与氰化物和硫氰酸盐之和物质的量比为2∶1时,即硫酸铜加入量2.4 g/L时铜离子去除率为81.82%,滤液中铜离子质量浓度为22.08 mg/L。

2.2.3 溶液初始pH与反应时间的影响

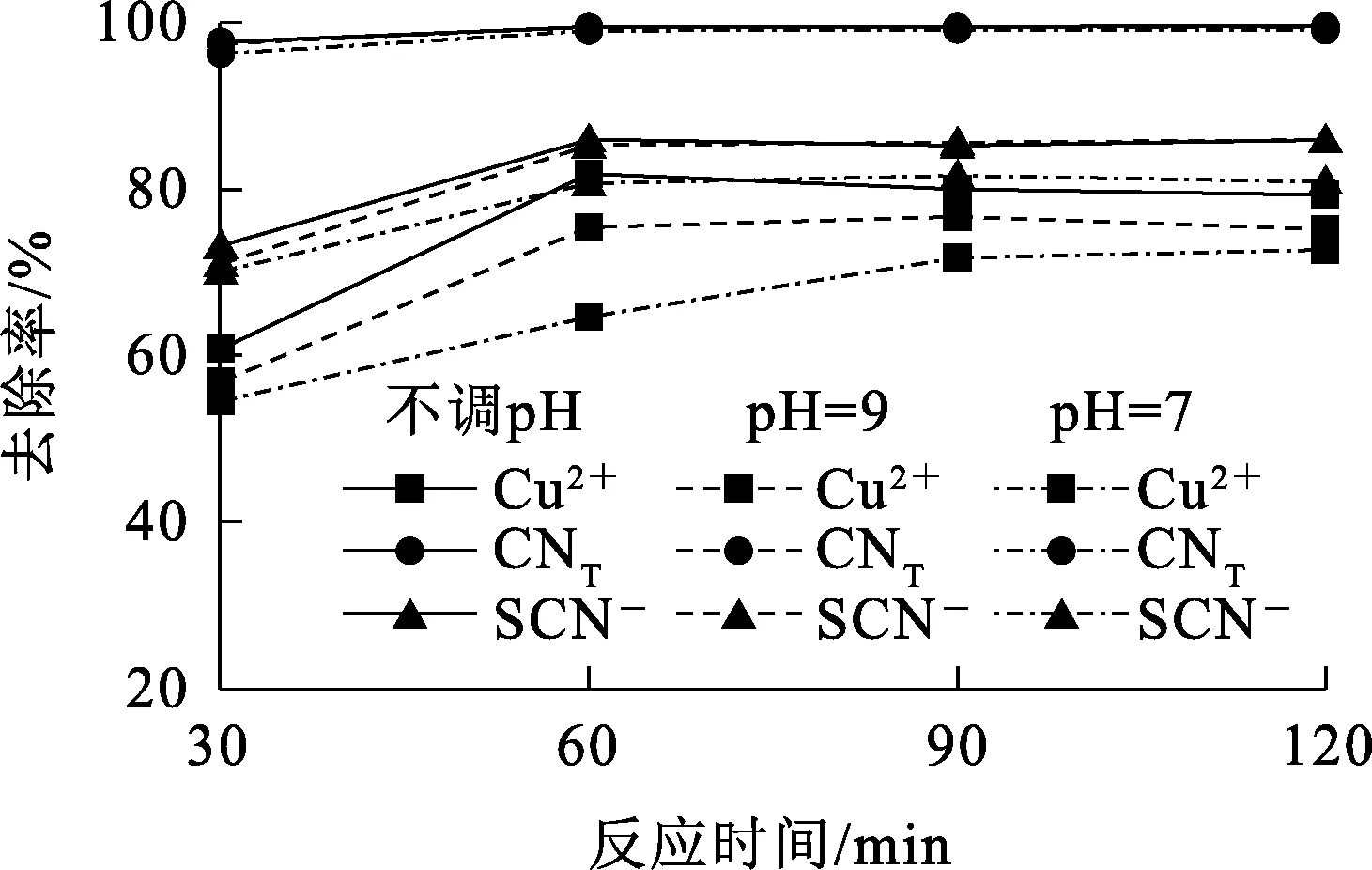

铜离子与亚硫酸根物质的量比1.25∶1,铜离子与氰化物和硫氰酸盐之和物质的量比2∶1,反应时间和溶液初始pH对铜、氰去除率的影响试验结果如图8所示。

图8 溶液初始pH与反应时间的影响

由图8看出:溶液初始pH对配合沉淀影响不大,pH较低时,硫氰酸盐和铜离子去除率小幅下降,可能的原因是pH较低时,有部分亚硫酸根形成二氧化硫挥发,造成贫液中亚铜离子生成量减少,从而导致氰化亚铜和硫氰化亚铜沉淀量减少,由于在较低pH条件下,氰化物也形成少量氰化氢挥发物,因而浓度升高不明显。反应30 min,由于反应不充分,造成配合沉淀效果欠佳,反应60 min后,氰化物、硫氰酸盐与铜离子去除率升幅不大,因此,60 min基本反应完全。

2.3 方法对比

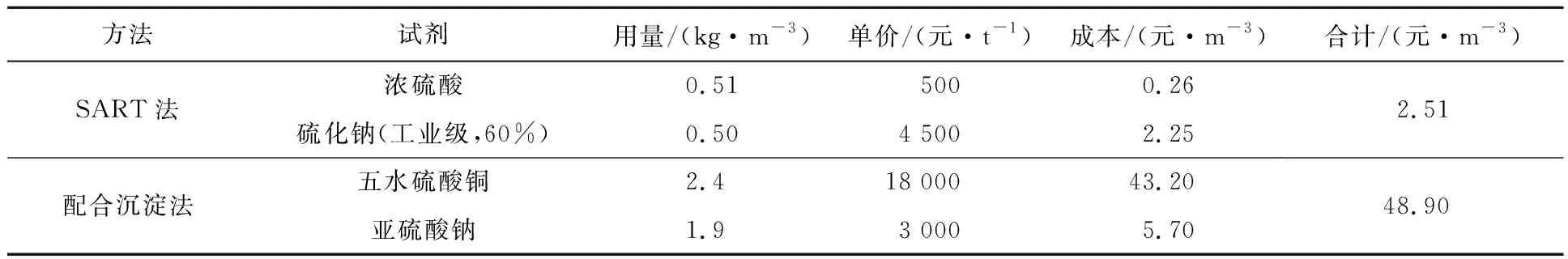

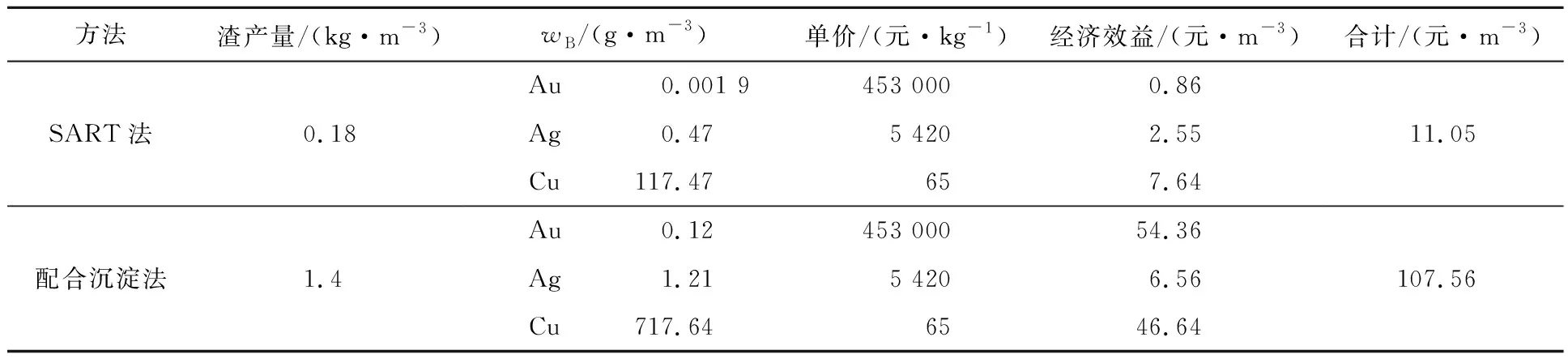

根据上述SART法与配合沉淀法最佳工艺条件,对二者试剂成本与沉渣中的有价组分进行成本和效益计算分析,结果见表4、5。

表4 2种处理方法试剂成本

表5 2种处理方法沉渣中有价组分的经济效益

由表4、5看出:SART法硫化钠添加量较少,试剂成本为2.51元,明显低于配合沉淀法,回收沉渣中有价金属元素产生经济效益合计11.05元/m3,处理后贫液返回至氰化浸出工段,溶液中金、银可通过炭吸附环节继续回收。配合沉淀法添加的硫酸铜可以亚铜形式回收,试剂成本为48.9元/m3,回收沉渣中有价金属元素经济效益107.56元/m3,沉渣中金、银含量比SART法高,从沉渣中回收有价金属的产生经济效益较高,处理后贫液返回至浮选工段,溶液中残余铜可通过浮选继续回收。

由于SART法需较精准控制反应过程中溶液pH,硫化钠又易以硫化氢形式逸出,参数控制和操作相对较苛刻,为减少较低pH条件下氰化氢和硫化氢逸出对环境造成的污染,需要对反应器进行密封或负压处理,设备也需要防腐;而配合沉淀法无须调节溶液pH,直接添加药剂搅拌处理,反应过程在碱性条件下,没有污染气体产生,工艺操作更简单,建设或改造投资成本更低、周期也更短。综上所述,选择配合沉淀法处理铜氰贫液经济效益更优。

3 结论

针对某黄金生产企业铜硫分离浮选后硫精矿氰化产生的氰化贫液,分别采用SART法和配合沉淀法进行处理,对比研究了2种方法的处理效果,结论如下:

1)SART法的最佳工艺条件为:控制溶液初始pH=5,硫化钠按硫铜物质的量比2∶1加入,反应时间20 min。在该条件下处理后,滤液中铜离子和氰化物质量浓度分别为1.52、99.72 mg/L,渣产量为0.18 kg/m3,渣中金、银、铜质量分数分别为10.56 g/t、0.26%、65.26%。

2)配合沉淀法的最佳工艺条件为:硫酸铜中铜离子与氰化物和硫氰酸盐之和的物质的量比为2∶1,硫酸铜与亚硫酸钠加入量中铜离子与亚硫酸根的物质的量比为1.25∶1,不调节溶液pH,反应时间60 min。在该条件下处理后,滤液中铜离子、氰化物和硫氰酸根质量浓度分别为22.08、0.77、35.43 mg/L,渣产量为1.4 kg/m3,渣中金、银、铜质量分数分别为86.53 g/t、0.086 3%、51.26%。

3)对比SART法和配合沉淀法2种方法的试剂成本与回收沉渣中的有价金属经济效益,结合工艺改造与运行特点,配合沉淀法效果更好,试验结果可为处理铜氰贫液的氰化工艺企业提供参考。