稀土皂化废水的三维电氧化处理工艺研究

蔚龙凤,王海珍,易启辉,黄静远,廖智文,刘蕴佳

(1.核工业北京化工冶金研究院,北京 101149;(2.龙南市和利稀土冶炼有限公司,江西 龙南 341700)

中国稀土加工应用已形成包括采矿、选矿、冶炼、分离、加工为一体的整个产业链。稀土产业链中污染最大的环节之一是稀土冶炼分离,在稀土冶炼、萃取分离过程中,因使用大量酸、碱、萃取剂等化工原料,导致产生大量含有机物、氨氮、重金属等物质的废水,废水酸度较高,可生化性较差。

目前,对稀土冶炼分离废水资源回收的研究多集中在氨氮和酸方面[1-4]。在废水处理排放方面的研究,主要是对稀土冶炼废水去除有机相后,采用石灰过碱中和沉淀处理[5-8];为了使外排废水稳定达标,可对石灰过碱中和后废水增加膜处理设施[9-11],但在膜处理过程中,会产生严重的膜污染。

三维电氧化技术是在电极间填充粒子,并在电场作用下,使粒子带电而形成许多微电解池,增加反应活性位,提升处理效率[12]。三维电氧化技术可用于处理渗滤液废水[13-14]、高浓度含氟有机废水[15]、含镍废水[16]、染料废水[17]、餐厨废水[18]及其他难降解废水[19-24],在提高电流效率和粒子电极方面已取得一定研究成果。但目前,未见采用三维电氧化技术处理稀土冶炼废水的研究报道。因此,试验研究了用三维电氧化技术处理过碱中和沉淀后的稀土皂化废水,考察了各因素对CODCr和氨氮去除率的影响,旨在探索三维电解工艺对稀土皂化废水的处理效果。

1 试验部分

1.1 试验废水水质

试验废水:取自江西某稀土冶炼有限公司,为过碱中和沉淀后的稀土皂化废水,如无特别说明,废水水质为:CODCr303.0 mg/L,氨氮质量浓度117.0 mg/L,氯离子质量浓度50 g/L,pH=9.0。

1.2 试验设备及材料

试验用三维电氧化反应装置为自制设备。反应器主体由厚度5 mm的PVC板焊接而成,300 mm(长)×105 mm(宽)×250 mm(高);在装置内部距底板50 mm位置设置开孔隔板,隔板均布直径5 mm小孔,孔间距15 mm;在装置反应区两长边间隔一定距离对称设置4 mm宽沟槽,用于固定极板。在装置下部分别设置进水口、进气口,在装置上部设置出水口。采用UNI-T优利德可调直流稳压电源(0~32 V,0~6 A)为装置供电。三维电氧化反应装置配备增氧曝气机,使粒子电极悬浮于反应装置之中,并为电极反应提供氧气。

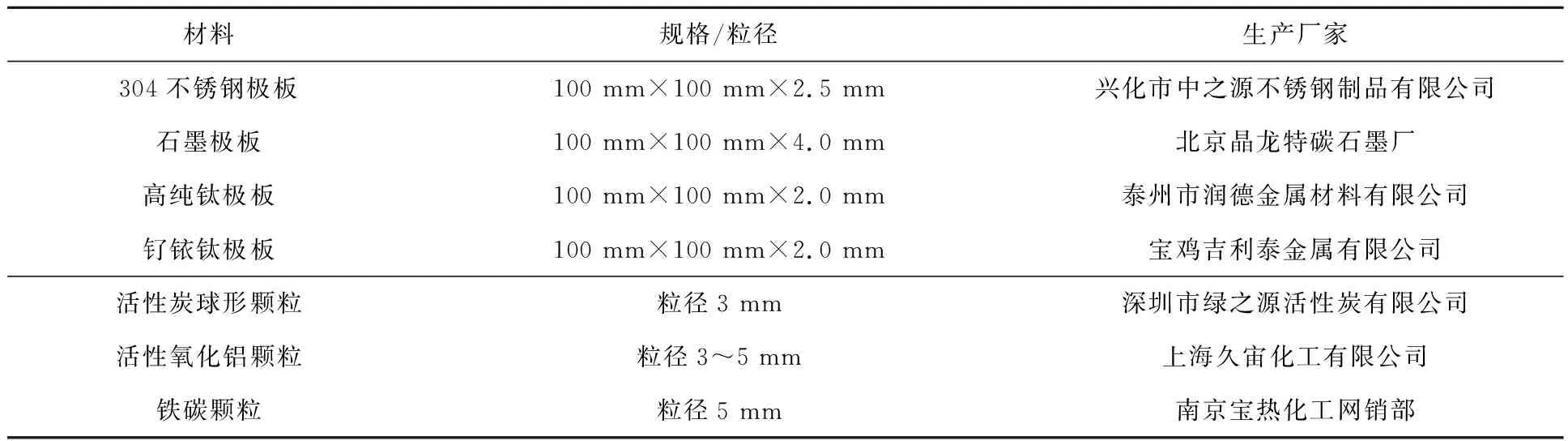

试验用极板包括不锈钢极板、石墨极板、钛极板、钌铱钛极板,填料包括活性炭球形颗粒、活性氧化铝颗粒、铁碳颗粒。极板规格及填料粒径见表1。

表1 试验用极板规格及填料粒径

1.3 试验原理

三维电氧化是在外加电场的作用下,在化学反应器内阴、阳两极和粒子电极发生电化学反应,产生羟基自由基(·OH)、H2O2、Cl2等活性物质,将有机物氧化分解为CO2、H2O、小分子有机物等,使得废水中的污染物得到降解。

阳极反应:

阴极反应:

1.4 试验及分析方法

将各种填料放在试验废水中浸泡直至吸附饱和,确保填料不具有吸附功能,仅作为第三相电极。

在三维电氧化反应装置中分别安装不同材质的极板,极板间距4 cm;分别装入吸附饱和的不同填料,装填高度为极板高度的1/2;从装置入水口加入废水,废水水位为极板高度的2/3;从装置进气口通入空气,鼓气使填料粒子处于微微活动状态,粒子之间相互分开,以避免或减少短路电流和旁路电流的产生,确保第三相电极的形成。

设置初始电压、初始电流,改变电流密度、填料种类、极板材质、电氧化时间、原水水质等条件,进行三维电氧化试验,考察各因素对废水处理效果的影响。

试验后取上清液送分析。采用水杨酸钠比色法测定废水中的氨氮,采用快速消解分光光度法测定CODCr[25],采用pHS-3C型pH计测定溶液pH。氨氮去除率和CODCr去除率计算公式如下:

式中:xN、xC—氨氮去除率、CODCr去除率,%;ρC0、ρCt—初始时刻、电氧化t时间后CODCr,mg/L;ρN0、ρNt—初始时刻、电氧化t时间后氨氮质量浓度,mg/L。

2 试验结果与讨论

2.1 各因素对稀土皂化废水处理效果的影响

2.1.1 初始电流密度的影响

采用三维电氧化技术去除废水中的CODCr和氨氮时,在电流密度为12~15 mA/cm2[13,26-27]或25~30 mA/cm2[14,28-29]条件下,处理效果较好。因此,试验研究了电流密度分别在15、25 mA/cm2条件下,三维电氧化技术对稀土皂化废水的处理效果。

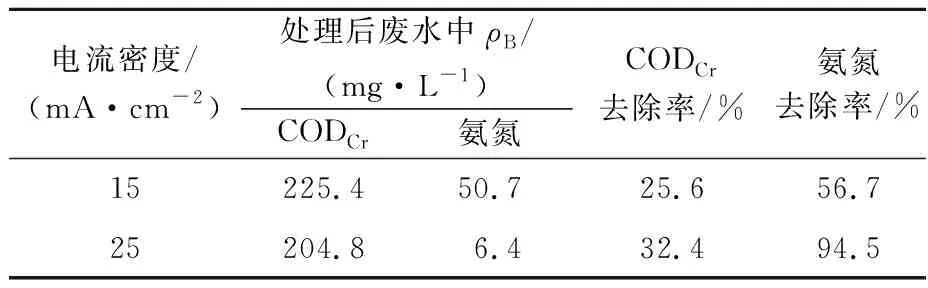

废水中加入活性氧化铝颗粒,以钌铱钛板为阳极、钛极板为阴极,在电流密度分别为15、25 mA/cm2下电氧化60 min,电流密度对稀土皂化废水处理效果的影响试验结果见表2。

表2 电流密度对稀土皂化废水处理效果的影响

由表2看出:2种条件下CODCr去除率均为25%以上,氨氮去除率达56%以上,电氧化对氨氮的去除率高于对CODCr的去除率;电流密度为25 mA/cm2时,CODCr和氨氮去除率均高于电流为15 mA/cm2时的结果。这说明在试验条件下,电流密度越大,越有利于污染物降解。因此,试验确定电流密度以25 mA/cm2为宜。

2.1.2 填料的影响

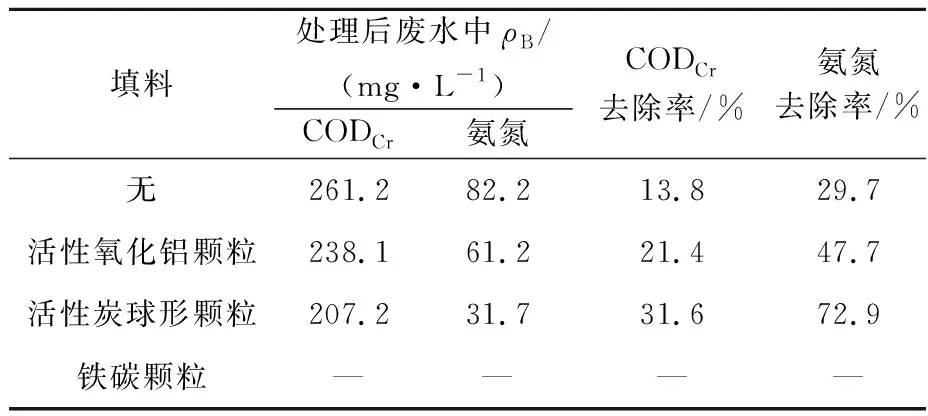

废水中分别加入活性炭球形颗粒、活性氧化铝颗粒、铁碳颗粒,以钛板为阳极、不锈钢板为阴极,在电流密度为25 mA/cm2条件下电氧化120 min,填料对稀土皂化废水处理效果的影响试验结果见表3。可以看出:加入活性氧化铝或活性炭填料时,CODCr和氨氮去除率均比未加填料时有所提高,且加入活性炭球形颗粒比加入活性氧化铝颗粒对废水中CODCr和氨氮的去除效果更好,这是因为活性炭的导电性能优于活性氧化铝。试验中发现,以铁碳为填料时,其运行电压降至0.5 V,电化学反应无法进行,这主要是由于铁碳填料密度较大,鼓气对该填料未发挥分散作用,导致出现短路现象。因此,试验确定以活性炭颗粒作为填料为宜。

表3 填料对稀土皂化废水处理效果的影响

2.1.3 极板材质的影响

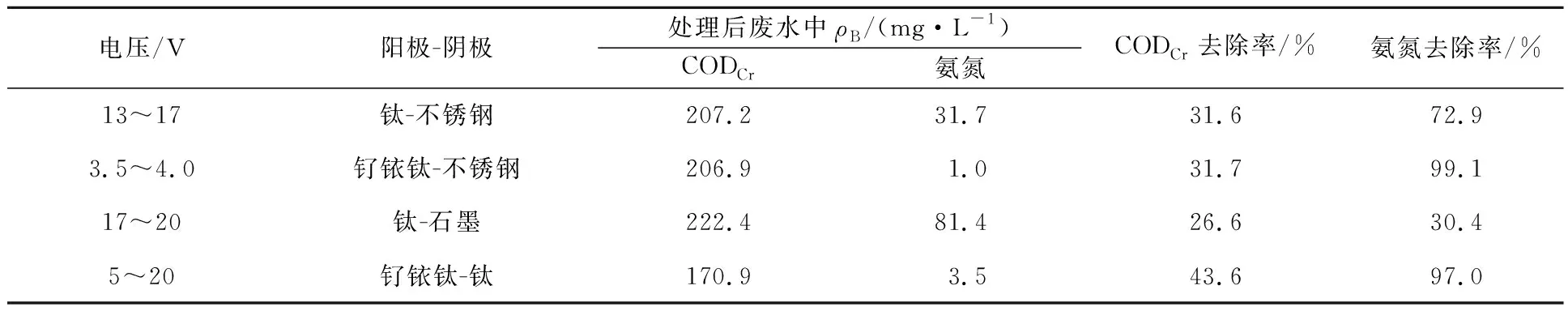

废水中加入活性炭球形颗粒填料,分别安装钛-不锈钢、钌铱钛-不锈钢、钛-石墨、钌铱钛-钛极板,在电流密度为25 mA/cm2条件下电氧化120 min,极板材质对稀土皂化废水处理效果的影响试验结果见表4。

表4 极板材质对稀土皂化废水处理效果的影响

由表4看出:安装钛-石墨极板时,氨氮去除率远远低于其他极板;选用钌铱钛-钛、钌铱钛-不锈钢时,氨氮去除率均可达97.0%以上;4种板材对CODCr去除率的影响差别不大,安装钌铱钛-钛极板时CODCr去除率最高,为43.6%;安装钌铱钛-不锈钢极板时,反应过程实际运行电压较低,能耗低。因此,试验确定以钌铱钛板为阳极、不锈钢板为阴极。

2.1.4 电氧化时间的影响

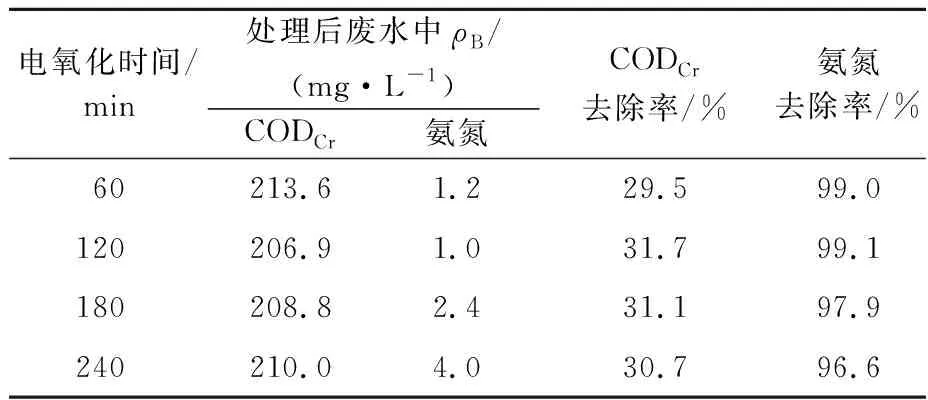

废水中加入活性炭球形颗粒,以钌铱钛板为阳极、不锈钢板为阴极,在电流密度25 mA/cm2条件下,电氧化时间对稀土皂化废水处理效果的影响试验结果见表5。

表5 电氧化时间对稀土皂化废水处理效果的影响

由表5看出:电氧化60~240 min内,延长电氧化时间对CODCr去除率、氨氮去除率的影响均不大。综合考虑运行成本,确定电氧化时间不宜超过60 min。

2.1.5 原水水质的影响

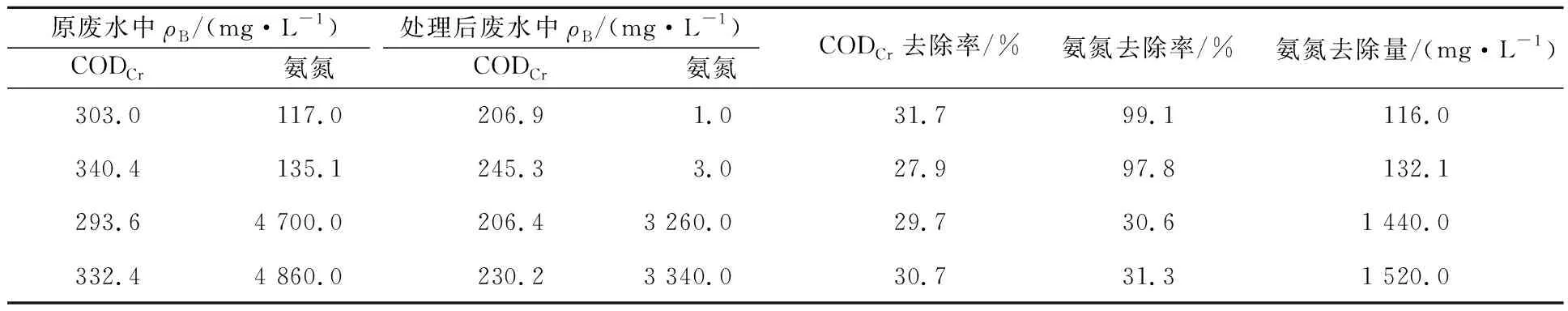

因试验废水为过碱中和后的稀土皂化废水,其水质与前端中和过程和脱氮过程相关。为研究三维电氧化技术对原水水质的适应性,以不同中和、脱氮条件下的废水为试验原水,考察废水水质对处理效果的影响。试验条件:废水中加入活性炭球形颗粒,以钌铱钛板为阳极、不锈钢板为阴极,电氧化时间120 min。试验结果见表6。

表6 原水水质对稀土皂化废水处理效果的影响

由表6看出:与试验废水相比,当CODCr和氨氮质量浓度小幅升高时,CODCr、氨氮去除率及氨氮去除量变化均不大;氨氮质量浓度大幅升高时,CODCr去除率仍变化较小,而氨氮去除率虽降至30%左右,变化较大,但氨氮去除量可达1 440 mg/L以上。采用三维电氧化技术处理低浓度氨氮废水可使废水中氨氮达到排放标准;处理高浓度氨氮废水时,氨氮去除率虽较低,但去除量较大,说明三维电氧化工艺对氨氮的去除能力较强。实际工业中,采用三维电氧化工艺处理高浓度氨氮废水时,可通过延长电氧化时间提高氨氮去除效果;处理低浓度氨氮废水时,可通过适当缩短电氧化时间降低能耗。

2.3 电耗分析

废水中CODCr303 mg/L,氨氮质量浓度117 mg/L,在以钌铱钛板为阳极、不锈钢板为阴极,活性炭球形颗粒为第三相电级,电流密度25 mA/cm2条件下电氧化60 min,CODCr去除率为29.5%,氨氮去除率为99.0%。

以电流2.5 A、运行电压3.5~4.0 V为基础估算电耗,计算公式如下:

式中:EC、EN—以CODCr、氨氮去除量计算的电氧化过程电耗,kW·h/kg;U—极板间电压,V;I—电流强度,A;ρC0、ρCt—初始、电氧化t时间后CODCr,mg/L;ρN0、ρNt—初始、电氧化t时间后氨氮质量浓度,mg/L;V—废水体积,L,根据实际情况,取3.7 L。

经计算得出,以CODCr、氨氮计算的电氧化过程能耗分别为26.5~30.2、20.4~23.3 kW·h/kg,电氧化过程可同时去除CODCr和氨氮。说明采用三维电氧化技术处理稀土皂化废水具有一定经济性。

3 结论

以钌铱钛板为阳极、不锈钢板为阴极,活性炭球形颗粒为第三相电极,在极板间距4 cm、电流密度25 mA/cm2、电氧化60 min、鼓气扰动条件下采用三维电氧化工艺处理中和沉淀后的稀土皂化废水,CODCr去除率为29.5%,氨氮去除率达99.0%。以CODCr、氨氮计算的电氧化过程能耗分别为26.5~30.2、20.4~23.3 kW·h/kg。

三维电氧化工艺可同时降解中和沉淀后稀土皂化废水中的CODCr和氨氮,处理效果较好,具有进一步研究和工业化推广应用价值。