基于TPM的“1+5”管理法在航天企业设备管理中的应用

王娜、曹忠、叶顺坚、张珠峰 /上海航天精密机械研究所

王娟 /上海航天技术研究院

全员生产维护(TPM)是以海因里希法则为指引,以提高设备综合效率为目标,实施全员参与的全过程设备管理和维护保养体系,是目前比较先进的一种设备管理方法。该方法可以实现由改善人的体质,到改善设备体质,再到改善企业体质的转变。

基于TPM 的“1+5”管理法是结合实践经验总结而来的,其主要内容包含一项策划工作:目标化的责任分解;五项落实工作:规范化的自主维护保养、高效化的设备点检、职业化的人才培养、流程化的快速维修、多元化的评价标准。

一、设备管理现状及发展趋势

目前航天企业的设备管理现状难以满足“高质量、高效率、高效益”发展的新要求,主要表现在:设备管理仍处于被动管理阶段,主要依靠少数设备管理人员实施粗放式管理,普遍缺乏全员管理意识;设备点检实效性差,纸面点检多于实物点检,无法有效确认与管理;没有设备真实维修过程的数据支持,维修人员技能无法评价;设备故障信息、维修方法没有形成有效的知识库。

航天企业设备管理的发展趋势具有以下特点:市场竞争环境下,快速响应的生产模式对企业的设备管理能力要求越来越高;自动化水平和技术含量高的设备越来越多,其复杂程度越来越高;对管理人员的综合素质要求越来越高,对操作/维修人员的维护保养技能要求也逐渐提升;改变传统的设备管理认知,运用新理念、新方法实施设备的精细化管理已显得十分重要。

TPM 管理法是改善上述设备管理现状并满足发展趋势的重要手段。因此,本文结合航天企业实际,围绕设备综合效率提升,开展了基于TPM 的设备管理新方法探索。

二、改善方法及实践

“1+5”设备管理法在实施过程中遵循以目标为引领,以整理、整顿、清扫、清洁、素养(5S)和目视化活动为基础,以自主维护保养、点检为手段,发动全员实施改善,强化全员设备维护保养意识,从而提升设备综合效率。

1.目标化的责任分解

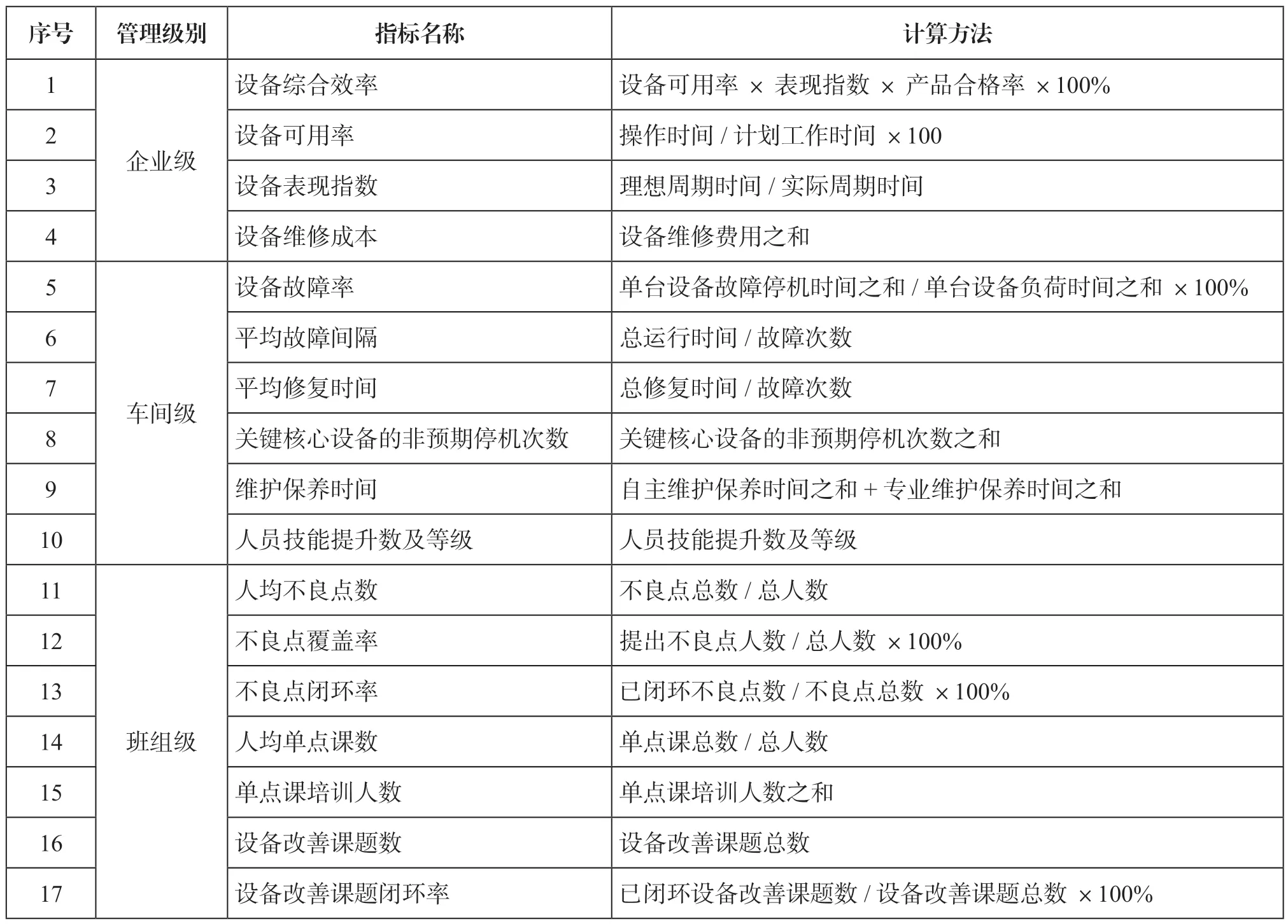

企业要重视设备管理目标引领的作用。依据上级和企业管理要求,制定设备管理目标,并将目标细化成指标,构建“企业—车间—班组”三级设备管理指标体系(见表1)。

表1 设备管理指标分解表

建立企业、车间、班组三级设备管理网络。成立以企业主要负责人为核心的TPM 领导小组,负责明确目标、提供资源、处理活动中的重大问题。成立以设备管理部门为主导的TPM 推进小组,负责策划与推进工作计划、指导与监督工作的实施。成立以车间为主导的TPM 实施小组,负责落实工作计划等。

企业层面要关注设备综合效率指标,基于数据进行科学决策,确保设备能力满足科研生产任务及未来发展需求;车间层面在关注企业层面设备管理指标的同时,还要关注设备故障率等指标,通过小团体活动、激励政策调动员工积极性,确保设备运行稳定性;班组层面在落实企业和车间层面设备管理指标的同时,细化制定人均不良点数等指标,通过自主维护保养、日常点检等活动,使设备操作和维修人员成为有心人,确保设备问题第一时间被发现并改善。

建立以目标为导向的责任人推动式管理机制,将设备管理指标分解到具体责任人。TPM 导入初期,可通过逐级签署责任状与承诺书的形式进行分解;后期可与企业绩效管理体系相结合。通过月度、季度、年度分析会等形式,营造人人对目标结果负责的氛围。

2.规范化的自主维护保养

为有效开展自主维护保养活动,建立标准并规划专门的时间用于设备维护保养工作。同时,在实施过程中需重点关注以下4 个方面:

一是开展动员与培训。针对中高层领导,开展导入培训,主要任务是全面认识TPM,预估TPM为组织带来的长、短期效益;针对技术人员、设备操作、维修人员等,开展TPM 实施步骤、操作手法以及实施要领等内容的实践培训,提升操作技能,改变员工传统的思维观念。

二是以5S 工作为切入口,以故障多发、单台失效影响比较大或者精、大、贵、稀设备为侧重点,开展设备初期清扫、发生源、困难部位与对策等活动。基于现场、现物、现实的原则,识别并改善设备不良点、不合理、不安全等问题。

三是建立设备维护保养基准。归口管理部门要组织建立设备维护保养基准书模板,明确表单要素(见表2)。基于“谁使用、谁负责”的原则,依据设备说明书、故障记录、自主维护保养经验等,采用“工艺+操作”人员的方式,由车间制定设备维护保养(清扫、点检、润滑)基准书,明确工作方法、异常处理措施、实施周期以及责任人等要求。

表2 设备维护保养基准书表单要素

四是制定TPM 推进计划和实施计划,并跟踪落实。TPM 推进计划是在企业总体规划和发展目标指导下的主要活动计划,该计划应依据工作目标、设备历史数据、主要任务及工作措施等要求制定。TPM 实施计划应体现目标、任务、工作措施、执行人、执行时间、验收标准、检查人、完成时间等要求。

3.高效化的设备点检

为提升设备点检工作的质量与效率,应从点检工作的源头和实施过程两个方面进行优化与控制。设备点检基准书就是点检工作的源头和依据。因此,在运行一段时间以后,车间应组织优化设备点检基准书,不必要的项目可取消点检,频率过高的项目可适当降低点检频率,点检耗时较长或不方便点检的项目应研究实施目视化管理。

点检过程中,应强化设备目视化管理,其实施路径如下:

一是结合上级要求及企业管理实际,制定设备目视化管理标准,明确目视化标识的类别、使用原则、使用范围、使用要求等内容。通过应用目视化管理标准及方法,将设备的重点部位、运行状态及注意事项等内容一目了然地呈现在操作人员的视线内。

二是依据设备说明书、设备工作原理、设备构造设计图等技术资料,制定设备操作规范(含安全要求)和设备维护保养基准书,并悬挂在设备或其附近的醒目位置。

三是依据企业管理实际,制定设备目视管理及激励相关规章制度,明确职责分工、实施时机、执行方法、奖惩标准等要求。同时,基于有章可依、有章必依、执章必严、违章必究的原则,严格执行。

4.职业化的人才培养

为提升设备管理能力,企业需对设备管理、操作和维修人员进行职业化的培养,打造一支能够支撑企业长效发展的设备人才队伍。

一是依据企业发展战略和未来业务模式,采用标杆对比等方法,规划设备人才的职业发展路线。建立考评和激励等机制,明确任职资格、组织管理等要求。

二是依据岗位标准要求,分类制定课程培训体系。针对设备管理人员,开展先进理念、方法等培训,以提升设备管理的科学性、先进性。针对设备操作与维修人员,从强化意识、宣贯知识、提升技能三个方面着手,开展设备相关基础知识、自主维护保养与维修技能等培训,以提升其自主改善和快速解决设备故障的能力。

三是开展技能“亮剑”活动。结合设备绩效指标、改善课题等关注项目,开展竞技评比活动,表彰先进、树立标杆、营造全员“比、学、赶、帮、超”的氛围,激发全员参与设备工作的积极性。

5.流程化的快速维修

企业可按照“管理制度化、制度表单化、表单流程化”的思路策划与实施设备维修工作。建立设备故障应急响应机制,从强化企业内部维修能力和择优选择外部维修单位两个方面着手,实现设备由故障状态尽快恢复到可正常运行状态。

强化企业内部维修能力,主要从以下5 个方面着手:一是建立设备“健康履历”,明确设备等级、故障等级、故障履历标准化、设备状态综合管理等要求,统计设备维护保养时间、故障时间、配品备件更换时间等数据,以掌握设备的健康状况。二是建立并动态更新设备故障案例库,总结设备历史故障,明确应对的短期及长期措施,为后续设备维修工作提供宝贵经验。三是强化配品备件管理,设备管理人员应依据历史数据、设备说明书中的易损易耗件等信息,合理配置各类配品备件的安全库存,并做好管理,以减少因配品备件问题造成的停机等待。四是建立设备状态信息化管控平台,明确设备状态及对应状态的操控人员,制定设备状态调整规则,并监控各状态的时间数据,为设备管理改进工作提供方向,同时也为设备“健康履历”提供数据支撑。五是开展维修人员技能评价,主要从设备故障等级、维修效率、质量和数量等4 个方面来衡量。通过评价,一方面掌握了各维修人员的技能强弱点,有针对性地制定培养计划;另一方面将评价结果和绩效挂钩,激发维修人员自我提升的积极性。

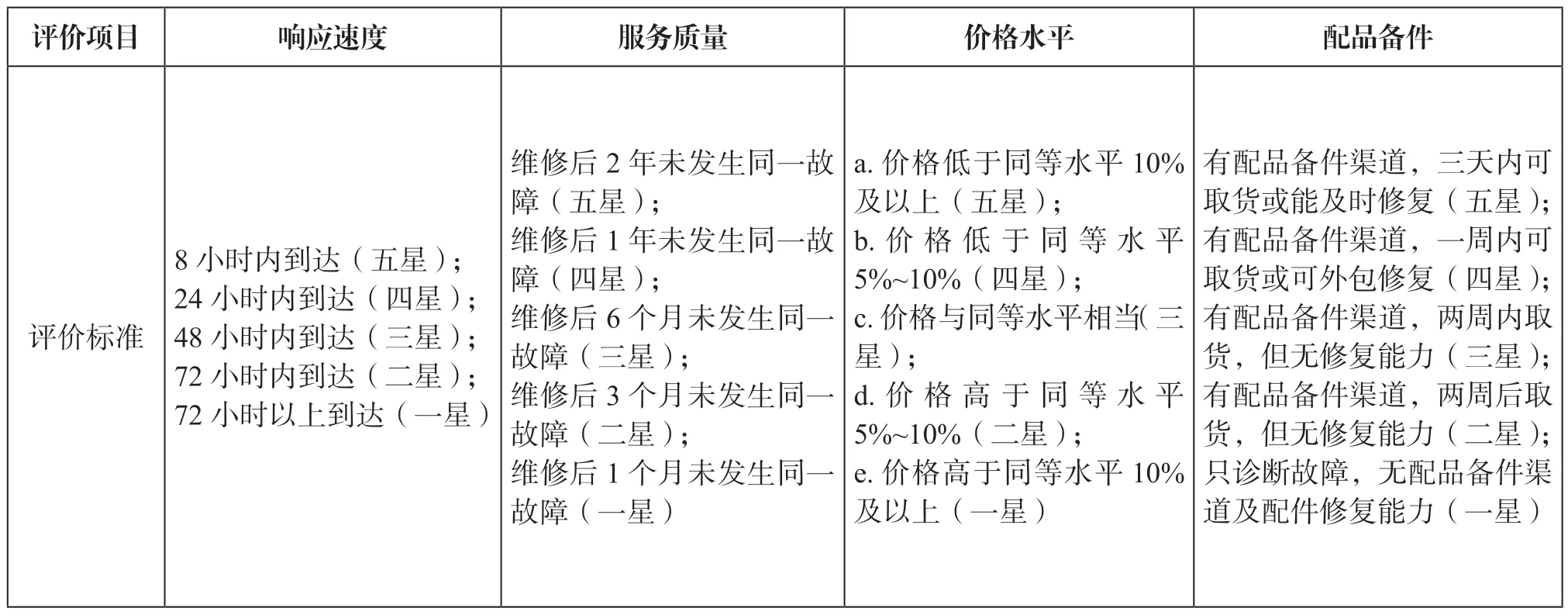

企业内部无法维修或者内部资源紧张时,由设备归口管理部门组织委外维修。为了评价外部维修的效果,依据设备“健康履历”、故障案例库等数据,结合企业需求,综合考虑响应速度、服务质量、价格水平、配品备件等4 个因素,建立设备维修单位星级评价标准(见表3)。依据评价标准,结合科研生产需求,择优选择外部维修单位,从而提升外部维修的性价比。

表3 设备维修单位星级评价标准

6.多元化的评价标准

为有效评价设备管理工作,企业可依据TPM实施情况建立一套“四维三级”的多元化评价标准。该评价标准可基于策划、执行、检查、处理(PDCA)原则,从维度和等级两个层面综合考虑与分析。设备管理评价4 个维度的含义见表4。

表4 设备管理评价4个维度的含义

依据TPM 工作所处阶段,企业要制定适宜的设备管理评价方法,同时,可将评价结果划分为优秀、良好、较差三个等级。评价方法应采用动态管理的方式,依据TPM 工作成熟度的不同,做出相应调整。导入初期,评价时机以实施人员的意愿为主,评价标准相对宽松且易于实现,目的是提升员工参与的积极性与成就感,促进员工良好行为习惯的培养。后期,当工作成熟度提升时,评价时机拟定的主动权调整为组织方,评价标准逐步向评价结果等难以实现和维持类的项目倾斜,目的是建立TPM 常态化管理机制,强调管理的刚性,促进改善成果的维持。

三、实践效果

自2019 年实施TPM 工作以来,人员、设备和企业三个方面都得到了很大改善。人员方面,通过建立“策划—实施—检查—改进—总结—激励”的闭环管理模式,充分激发了一线员工的积极性,大多数员工对设备维护保养工作有了颠覆性的认识,打破了“不敢做、不会做、不想做”的局面。设备方面,管理水平明显提升,设备综合效率由45%提升至67%,设备维修成本由721 万元/年降低至279 万元/年,设备故障率由8%降低到3%,关键核心设备的非预期停机次数由13 次/年降低到2 次/年。企业方面,整体生产效率提升约230%,同时,在生产任务当量急剧增长的形势下,自制零部件一次交验合格率仍然保持99.99%,顾客满意度由98.53 提升到99.54,表明产品质量管控能力和水平得到了提升,企业凝聚力和竞争力明显增强。