复合材料夹层结构拖体尾部强度计算与分析*

易学平

(中国船舶集团有限公司第七一〇研究所 宜昌 443003)

1 引言

水下拖体作为搭载水声探测装置的平台,已广泛应用于海洋监测和水下探测等诸多领域并发挥着越来越重要的作用[1]。拖体尾部设计对于整个拖体至关重要,不仅决定了探测设备的工作能力和状态,而且对拖体的姿态稳定性有重要的影响,拖体尾部既要具备足够的强度和刚度,保证拖体尾部在工作过程中不损坏和拖体变形不影响拖曳姿态稳定性,尤其是在回收时受到波浪抨击时拖体尾部不损坏,另外还要求拖体尾部在空气中重量尽量轻,同时在水中提供足够的净浮力,保证整个拖体在水中姿态水平。为了解决拖体尾部上述问题,最简单又有效的方法的采用复合材料夹层结构,复合材料夹层结构具有比重小,比强度高,比模量大和耐腐蚀等优点,广泛应用于国防、航空、船舶以及工业建设中,在船舶行业中扫雷艇,游艇和水下产品中的许多构件得到了广泛应用,该种结构可以达到在保证强度和刚度条件下减轻重量的目的[2~3]。

2 拖体尾部结构设计

拖体尾部设计对于整个拖体设计至关重要,本拖体采用“田”字型拖体外型结构,该种结构型式在相同的尺寸外形情况下拖体恢复力矩最大,有利于保持拖体姿态稳定性。常用的“十字形”,“十字形带导管”,“X字形”,“X字形带导管”,“米字形”,“米字形带导管”和“田字形”尾部在低速下,相同俯仰角度时产生的俯仰回复力矩,“田字形”尾部拖体较其他外形尾部拖体在相同航速及俯仰角下具备更强的抵御俯仰变化能力,所以本拖体采用“田”字型拖体尾部外型。拖体拖曳点位置一般在1/4~1/3 的位置,为了保证拖体在水中姿态水平,设计时要求拖体尾部在水中重量尽量轻,同时在水中能够提供足够的净浮力[4]。

拖体尾部主要由尾部加强环,尾部壳体,尾部外框架,上垂直尾翼,下垂直尾翼和中水平尾翼等几部分组成,如图1所示为拖体尾部结构示意图。尾部壳体和尾部外框架之间通过玻璃钢尾翼(包括上垂直尾翼,下垂直尾翼和中水平尾翼)连接成一体,连接方式为螺钉连接,螺钉安装到位后通过玻璃钢糊制成一体,即保证了连接的强度要求,又保证水下设备的形位公差和位置公差要求,还保证拖体尾部整体外观。尾部壳体,尾部外框架和水平舵板采用复合材料夹层结构,内芯为浮力材料作为夹芯层,为设备提供浮力,外面包裹玻璃钢作为蒙皮,保证整体强度和刚度,如图2所示为复合材料夹层结构示意图,尾部加强环为拖体中段安装接口,通过螺钉与中段连接成一体,与尾部壳体通过玻璃钢糊制成一体,保证尾部加强环的连接强度[5]。尾部外框架的尾端设计水平舵板,水平舵板与尾部框架中预埋安装金属板,两者之间通过活络接头和滑动轴承连接,上下尾舵板通过拉杆连接,通过舵板驱动装置实现上下水平尾舵板的角度同步调整,从而调整拖体在工作过程中的拖体姿态[6],如图3所示为拖体尾舵板连接结构示意图。

图1 拖体尾部结构示意图

图2 复合材料夹层结构示意图

图3 拖体水平尾舵板连接结构示意图

3 载荷工况说明

拖体工作过程中主要有船尾起吊布放、拖曳工作和船尾起吊回收等几个过程,在起吊回收过程中,由于拖体内部裹挟部分水分,导致出水重量远大于空气中重量,另外拖体出水过程中,拖体受到波浪抨击作用,所以拖体回收过程中是拖体最恶劣工况,下面以回收过程中载荷作为设计输入进行强度校核[7]。

拖体需在5 级海况下具备收放条件,取5 级海况下限波高2.1m,波长30m进行抨击载荷计算。设5 级海况下母船捕捉拖体后上下往复升沉运动如下式:

Z=Asin(2πt/T)

其中,A为运动幅值,T为周期。

拟分别计算拖体初始位置为拖曳点位于水线,拖曳点距离水线以上半波高,拖曳点距离水线以下半波高,在5 级海况下以运动幅值1.5m,周期5s 做升沉运动时受水面的抨击载荷。基于STAR-CCM对拖体的抨击载荷进行仿真计算,并对拖体尾部各个部分的抨击载荷进行监测,各监测区域抨击受力极值汇总见表1。

表1 拖体尾部载荷工况表

4 拖体尾部结构强度计算

4.1 简化计算模型

对拖体尾部整体结构和水平尾舵板进行强度校核,为减少计算量,降低由于网格奇异等引起的计算报错,对拖体尾部计算模型进行相应简化,填平螺纹孔、去掉对强度无影响的尾壳内部浮力材料、尾部球冠、舵机驱动模块等,拖体尾部简化模型如图4所示。

图4 拖体尾部简化计算模型

4.2 材料力学性能

拖体尾部使用材料主要有316L 不锈钢,沉淀硬化不锈钢(05Cr17Ni4Cu4Nb),浮力材料(GFC-400)和3201 高强度玻璃钢,所用材料力学性能参数如表2所示。

4.3 复合材料强度失效准则

在复合材料强度分析时,需要适当的强度准则才能判断材料是否出现失效,单层板是复合材料层合板的基本单元,层合板的失效破坏与单层板的失效破坏有着密切的关系[8]。

基于单层研究复合材料结构强度时,需首先了解单层的破坏形式、破坏依据和极限强度,工程上使用的纤维增强复合材料单层薄板,可以看成是处于平面应力状态下的正交各向异性板[9]。

复合材料的强度理论问题是一个理论性和应用性很强的研究课题,经过多年的发展,目前已经提出了一些有效的强度失效准则。在本文中,与均质各向同性的材料的最大应力准则一样,最大应力准则认为,不管单层板处于如何复杂的应力状态,当单层板的材料主轴方向上任何一个应力分量达到其极限应力时,单层板失去承载能力,具体表达式如下所示[10]。

表2 材料力学性能表

4.4 水平尾舵板强度计算

水平尾舵板采用复合材料夹层结构,内芯夹层结构采用GFC-400 浮力材料,蒙皮采用3201 高强度玻璃钢,活络接头采用沉淀硬化不锈钢材料(05Cr17Ni4Cu4Nb),拉杆座和金属预埋件采用不锈钢316L 材料,工作过程中在舵板驱动装置作用下水平舵板绕活络接头转动。施加载荷:按照表1的结果取最大值2555N。边界条件:约束活络接头圆柱面X和Y方向位移,释放Z向位移,约束拉杆座圆柱面的三个方向位移。

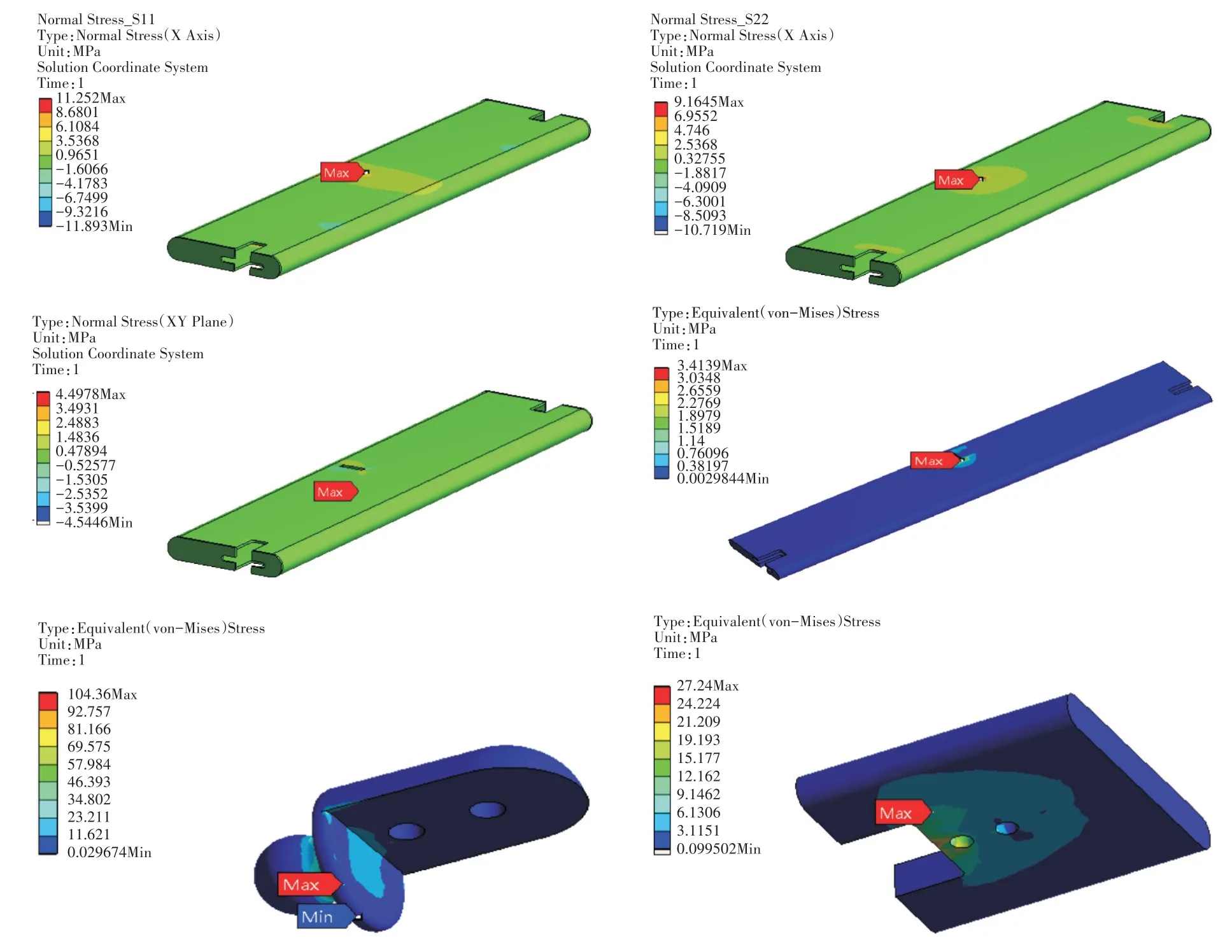

提取玻璃钢蒙皮部分各方向应力云图,以及夹芯GFC-400 浮力材料的Mises 应力云图,提取金属预埋件,活络接头,拉杆座的Mises 应力云图,结果如图5所示,根据复合材料最大应力准则以及各向同性材料屈服极限,水平尾舵板各部件结构安全系数汇总如表3。

图5 水平尾舵板应力云图各部件应力云图

考虑到计算载荷是全部采用各个结构部分的极值,实际情况各位置极值并不会同时发生,同时参考《潜水系统与潜水器建造与入级规范》,金属材料的安全系数取1.15,弹性范围内钢材强度校核的当量许用应力值取1.1[σ],剪切应力许用值取0.58[σ],其中[σ]=σ0.2/1.15。玻璃钢蒙皮的许用应力取拉伸强度的1/3,剪切强度取实测值[11]。将水平尾舵板的强度计算结果汇总,见表3所列,如表3所示,水平尾舵板各零件的Von-Mises应力/剪应力均未超过材料的许用应力,从表中可知,各部件最小安全系数均在5.5 以上,结构安全,满足强度要求[12~13]。

表3 水平尾舵板极大值工况下结构安全系数

4.5 尾部框架强度计算

尾部框架主要由尾部壳体和外框架组成,尾部壳体和外框架均采用复合材料夹层结构,内芯采用GFC-400 浮力材料,外面包裹3201 高强度玻璃钢,与拖体中段连接的尾部加强环、壳体加强筋、尾圈以及所有金属预埋件均为316L 不锈钢材料,与尾壳和外框架连接的十字尾翼(上垂直翼、下垂直翼和中水平翼)采用3201 高强度玻璃钢材料。为减少计算量,将上下水平尾舵板去除,载荷施加到两端支撑的预埋件上。计算工况按极大值和极小值两种分别计算,两种计算工况的网格模型一致。施加载荷:极大值工况和极小值工况载荷,按照表1计算结果选取。边界条件:约束尾部加强环环面的三个方向位移。

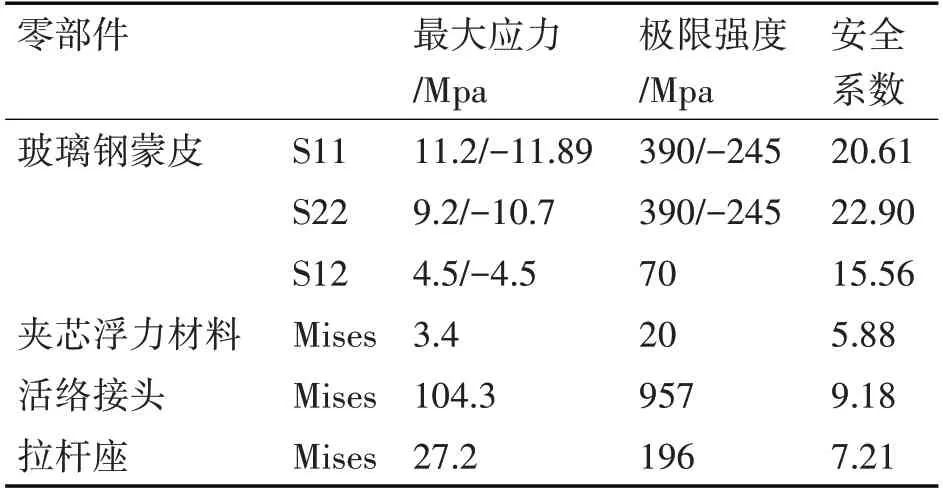

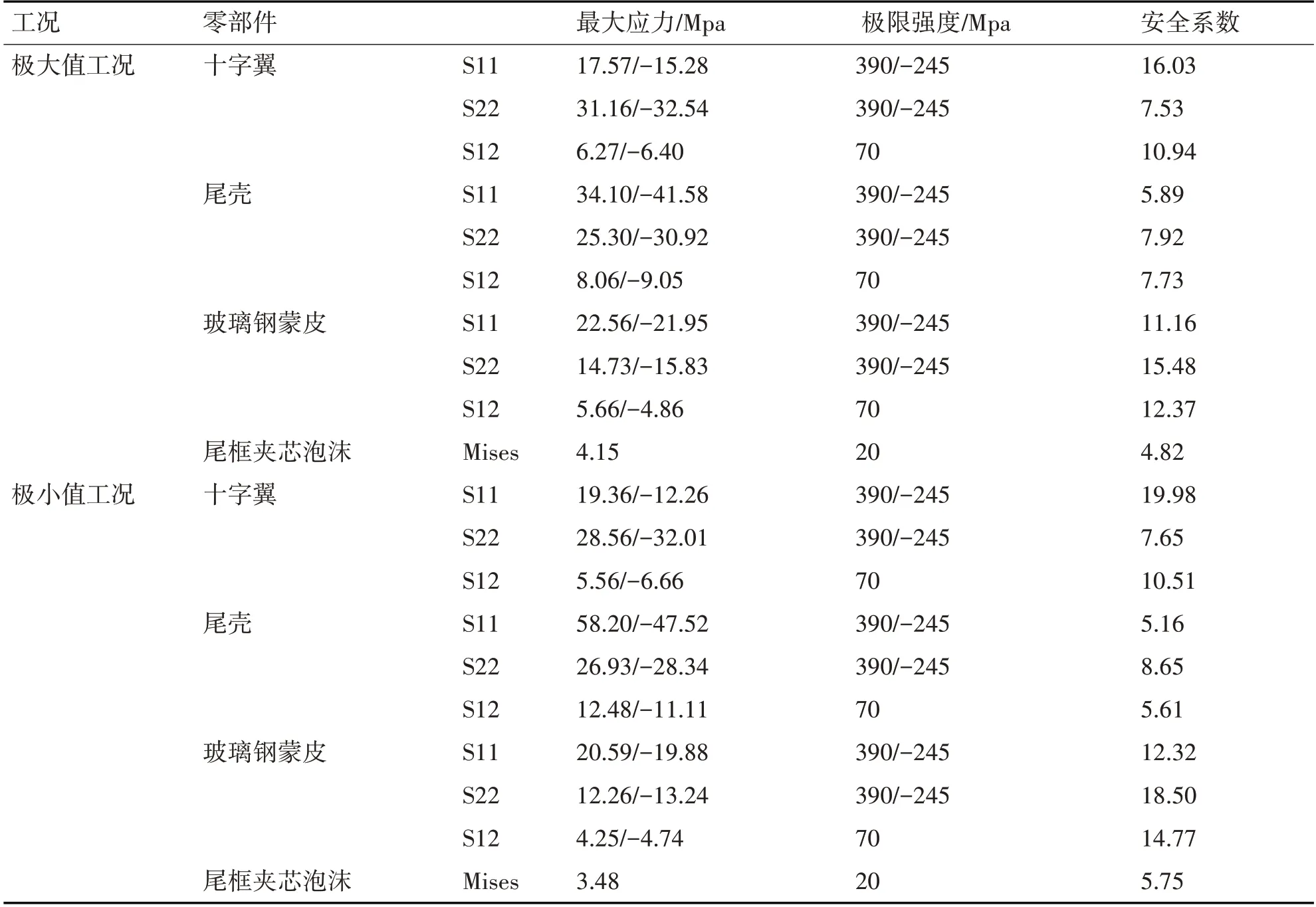

提取极大值工况下十字翼部分(玻璃钢)、尾壳蒙皮部分(玻璃钢)、尾部框架蒙皮部分(玻璃钢)各方向应力云图,提取尾部框架夹芯浮力材料Mises应力云图,计算结果如图6所示。

图6 极大值工况下尾部框架各部件应力图

根据复合材料最大应力准则以及各向同性材料屈服极限,尾部框架各部件结构安全系数汇总如表4。从表中可知,极大值工况和极小值工况下尾部外框架各零部件(十字翼、尾壳、玻璃钢蒙皮和框架夹芯泡沫)的Von-Mises应力/剪应力均未超过材料的许用应力,各部件最小安全系数均在4.5以上,结构安全,能够满足强度要求。

表4 尾部框架在极大值/极小值工况下结构安全系数

5 结语

某拖体尾部采用复合材料夹层结构,尾部壳体和尾部外框架均采用浮力材料内芯,外面包裹玻璃钢材料,尾部壳体和外框架采用玻璃钢十字翼(上垂直翼,下垂直翼和中水平翼)连接,该种设计拖体尾部在空气中重量轻,可以提高在水中净浮力,另外拖体尾部采用一体化成型,整体强度高,外观美观。通过有限元软件分别计算水平舵板和尾部框架在回收时受抨击载荷作用下的强度分析,尾部框架在极大值工况以及极小值工况下分别进行了强度校核,根据复合材料最大应力准则,判断结构安全。通过强度校核,水平舵板和尾部框架均满足强度要求,该产品在实际使用过程中,经受住恶劣海况下考验,使用情况良好,未出现使用问题,该种方法可以应用在其他类似产品的设计中。