剪切式苹果采摘机械手的设计与优化

许 威, 赵春光, 张纪元

(哈尔滨商业大学,黑龙江 哈尔滨 150028)

21 世纪以来,随着农业科技的发展提高,现有的农业设施也在不断更新,农业技术的研究也在不断创新,由于大部分劳动力都从事于工业方面的发展,造成了农业方面的劳动力紧缺,再者急速加剧的人口老龄化问题,导致越来越少的人从事于农业生产中,由此看来农业发展越来越趋向于自动化、机械化发展,进而取代人类手工生产[4-6]。 因此对应用于农业生产活动中的机器手臂开展研究势在必行。 研究表明,现代农业机械设备的使用过程,一方面不仅可以使生产效率得到巨大提高,另一方面能够合理地分配劳动力[1-3],改善了整体农业生产环境。 从世界各国对农业技术的研究中发现,不同的国家对采摘机器人都有着独特的研究方向及发展方式,各式各样的机械手层出不穷,并在对农作物的收获和育苗中起到重要作用, 进一步丰富了农业技术的发展[7-8]。

近年来随着农业技术的成熟,更多自动化、先进的设备应用于农业生产中,采摘机器人相关领域也逐渐服务于农民,并得到很好的应用。 研究发现,按是否可以独立自主行走进行分类,现有的并实践应用于采摘的机械手分为两种,一种可以在行走中进行采摘工作,另一种只能达到采摘的要求,主要以水果、苗木等分布比较分散、质量比较轻的个体为操作目标[9-12]。 西班牙曾研发了一款柑橘采摘设备,主要应用于柑橘的采摘,因其具有独立的光学视觉系统,可以对采摘后的柑橘进行下一步处理,更好地对柑橘大小做出选择,以达到分类的目的[13-15]。 英国奥克杜公司研制了柔软手臂机械手,通过调节材料内部的气压变化来抓取经过视觉系统识别的东西[16-18]。 华南农业大学学者研制了荔枝采摘的机械手,其机械手末端执行器以实现自动导航,精准实现对果实的剪切为收获目的[19]。 钱少明、杨庆华等学者开发了一款采摘黄瓜的机械手,末端执行器可快速识别黄瓜的成熟度,进行路径规划来对成熟黄瓜采摘[20-21]。

由于现有的采摘机械手仍存在许多不足,根据现有状况,本文将提出一种新型剪切式的苹果采摘机械手,提高苹果采摘效率,提升果农的收入。

1 剪切式苹果采摘机械手的总体结构设计和工作原理

1.1 机械手的总体结构设计

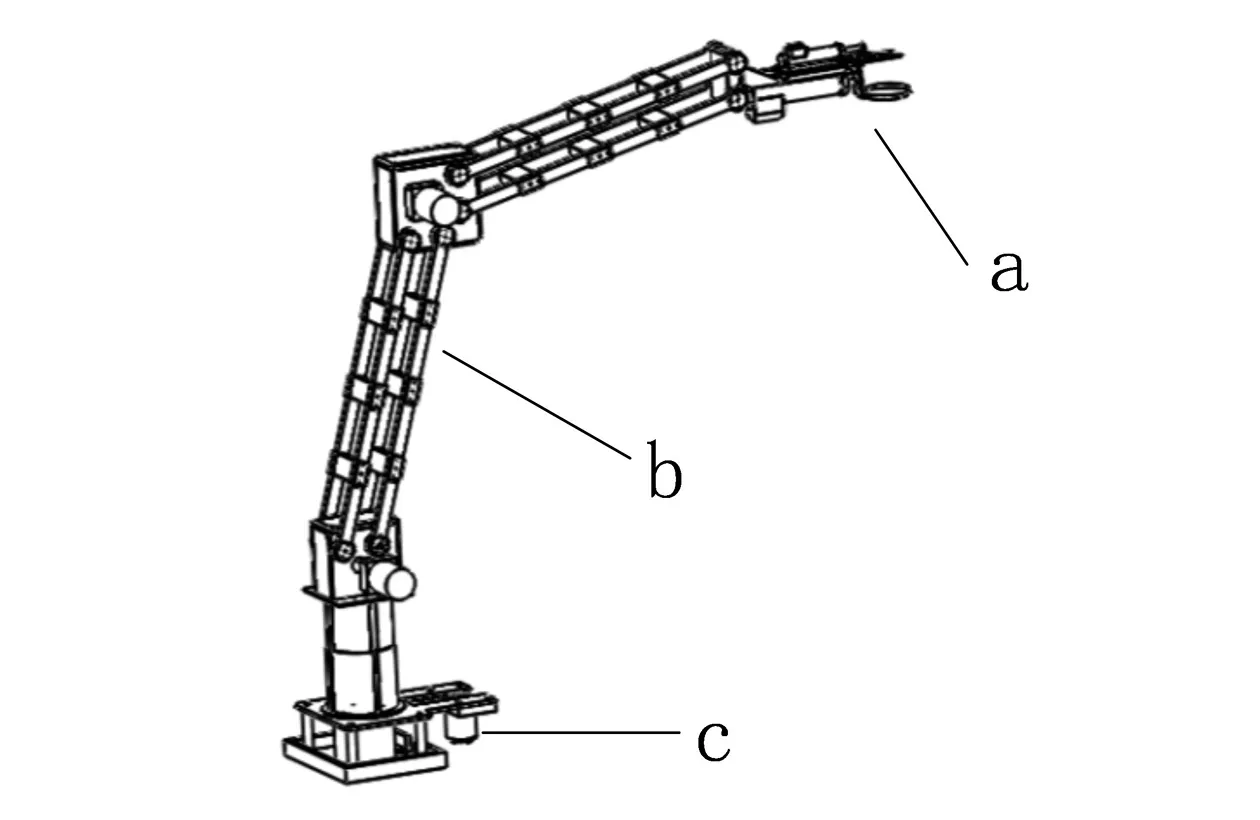

剪切式苹果采摘机械手主要由剪切执行机构1、动力机械臂组2 和支撑底座3 三大部分组成,如图1所示。

图1 苹果采摘机械手总体设计方案图

1.1.1 剪切执行机构设计

剪切执行机构主要是执行对苹果果梗的剪切动作,实现果实的采摘。

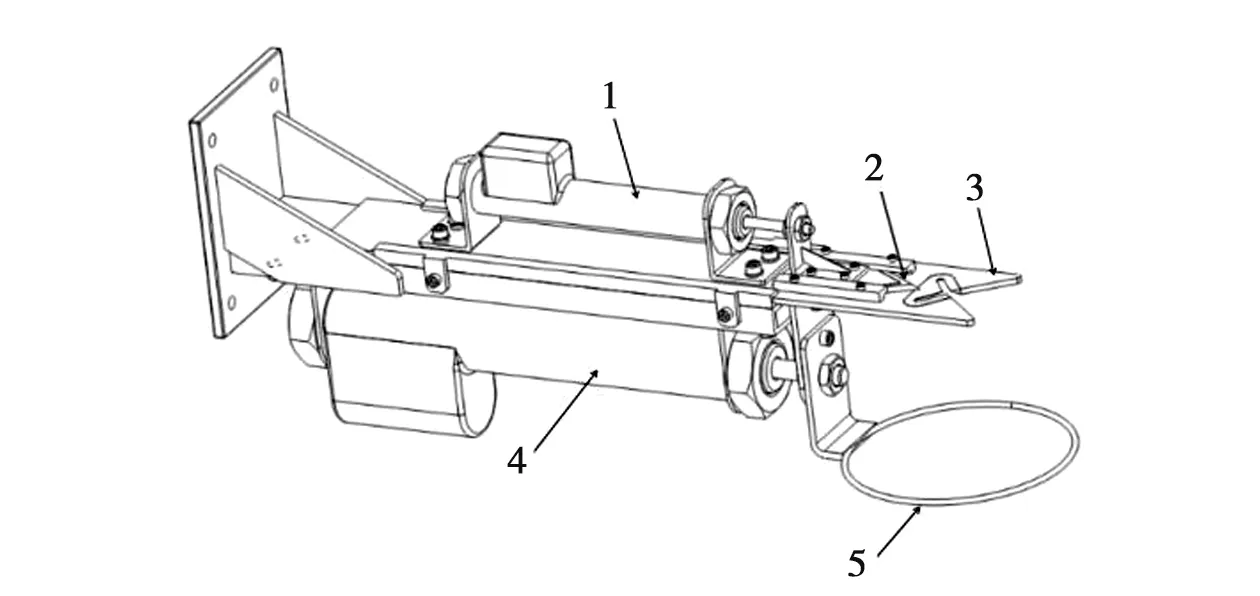

剪切执行机构主要由动剪切板电缸1、动剪切板2、静剪切板3、静剪切板电缸4、接果器5 组成,如图2 所示。

图2 剪切执行机构

为了便于苹果果实的采摘,动剪切板2 上设计有三角形的外切刃,静剪切板3 上设计有“X”型剪切槽,槽内设计有槽形内剪切刃。

剪切执行机构采摘苹果时,剪切执行机构在动力机械臂组的作用下移动至苹果果实的正面,使果梗位于静剪切板宽度范围内。 然后,静剪切板向前移动果梗沿着“X”型剪切槽侧边进入到环形内剪切刃中实现果梗的定位,如图3(a)所示。 最后,动剪切板向前移动与环形内剪切刃构成剪切封闭多边形锁定果梗位置,如图3(b)所示,动剪切板继续前移直至果梗被剪断,苹果掉入到接果器中完成苹果采摘。

图3 剪切执行机构工作原理示意图

1.1.2 动力机械臂组设计

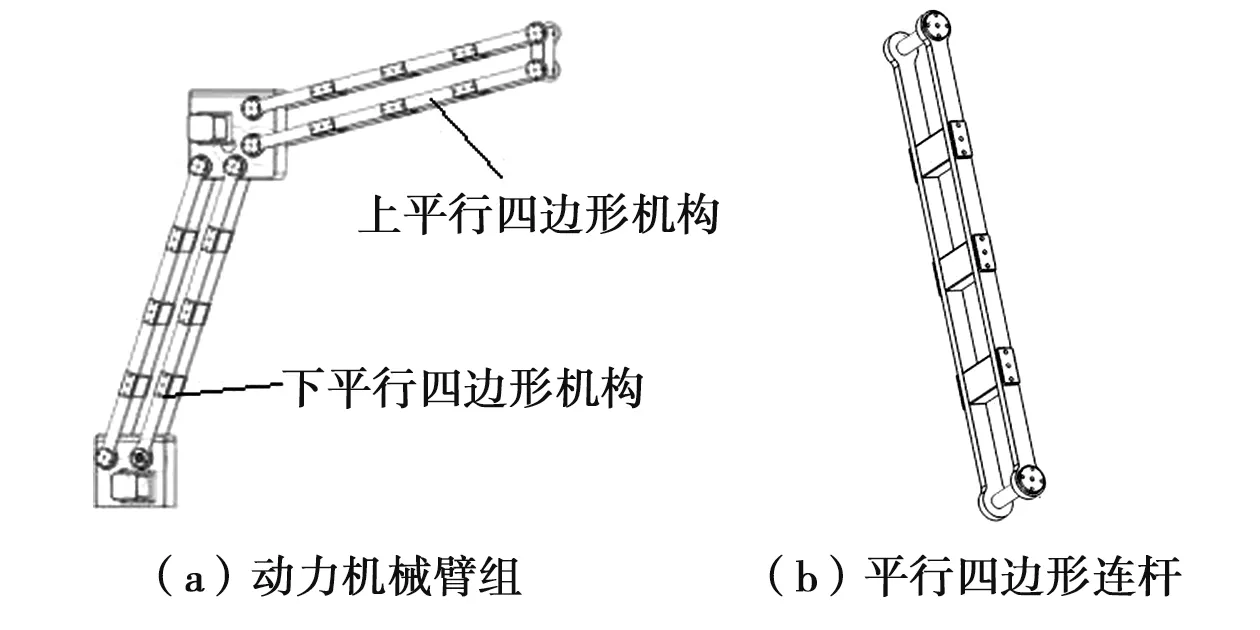

动力机械臂组主要是根据苹果的位置来调整剪切执行结构的位置,使得果梗能够顺利地进入到静剪切板的“X”型剪切槽中,动力机械臂组如图4(a)所示。

图4 动力机械臂组

为了使剪切执行机构与地面保持平行或小角度倾斜,本文选择串联平行四边形机构作为动力机械臂组的主要结构。 同时,两个平行四边形机构串联也可在大范围内调节剪切执行机构的位置,能够满足在采摘果园复杂环境中的使用要求。

1.1.3 主要设计参数

(1)剪切执行机构总长度600 mm,静剪切板最大移动距离200 mm,剪切槽宽度6 mm;

(2)动力机械臂组两个平行四边形机构尺寸一样,最大长度均为1 000 mm,上方平行四边形机构转动速度18 °/s,下方平行四边形机构转动速度10 °/s。

2 剪切式苹果采摘机械手的运动性能分析

2.1 作业环境分析

国内多数的苹果种植园果树种植纵向间距约为3 m,横向间距约为3.5 m。 苹果树树高约为2.9 m,树冠直径约为2~2.5 m,主干高度约在0.8 ~1 m,苹果在树冠上的分布纵深约为0~0.4 m,苹果分布空间示意图如图5 所示。

图5 苹果分布空间示意图(m)

2.2 工作空间分析

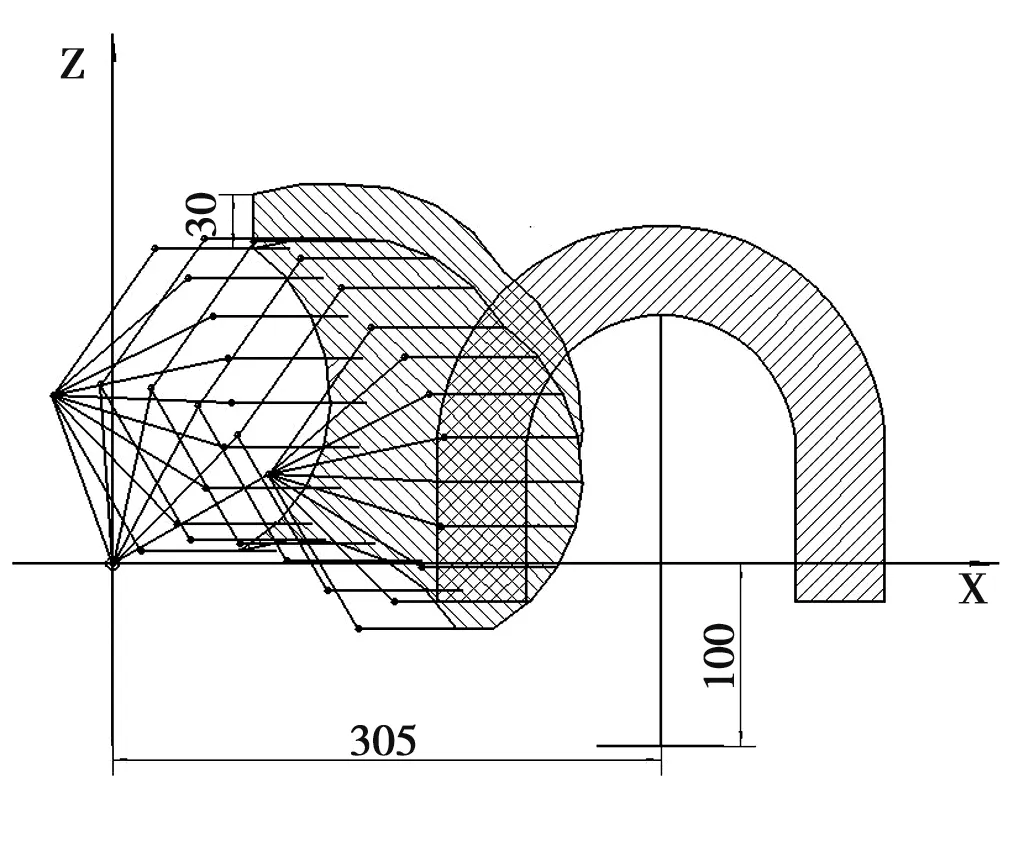

根据采摘机械手的总体结构设计方案和苹果分布空间尺寸,利用图谱法对采摘机械手的工作空间进行分析,如图6 所示。 经过分析采摘过程中机械手只需移动五次就可以将一颗苹果树上的苹果全部采摘,符合设计要求。

图6 机械手采摘范围示意图(mm)

2.3 运动性能分析

为了分析采摘机械手运动过程中的稳定性,利用SolidWorks Motion 对机械手采摘过程进行模拟,各关节参数设置如表1 所示,采摘机械手运动轨迹示意图如图7 所示。

表1 参数设置

图7 机械手运动轨迹示意图

图8 为剪切执行机构最前点线性位移曲线,由分析结果可知:各轴协同动作,5s 后剪切执行机构最前点准确到达采摘目标位置,各条曲线平滑连续,符合设计要求。

图8 剪切执行机构最前点位移曲线

图9 和图10 分别为剪切执行结构最前点线速度和加速度分析曲线,由分析结果可知:剪切执行结构最前点的速度和加速度曲线平稳光滑,没有突变,说明剪切执行机构在工作过程中运动平稳性较好。

图9 剪切执行机构最前点线速度曲线

图10 剪切执行机构最前点加速度曲线

3 剪切式苹果采摘机械手的剪切执行机构优化

3.1 剪切刃受力情况分析

利用SolidWorks Motion 对动、静剪切板剪切苹果果梗的受力情况进行分析,研究切削刃角度的大小对剪切苹果果梗时剪切刃所受反作用力的影响。动、静剪切板剪切苹果果梗过程如图11 所示。

图11 动、静剪切板剪切苹果果梗示意图

设置剪切刃的角度分别为5°、10°、20°、30°、40°和50°,对动、静剪切板剪切苹果果梗过程进行模拟。得到不同剪切刃角度时,剪切刃所受的最大反作用力如图12 所示。 从图12 可以看出:剪切刃所受的反作用力的最大值随着剪切刃角度的减小而减小,且随剪切刃角度的减小,最大反作用力下降的趋势变缓。

图12 剪切刃角度与所受最大反作用力关系曲线

剪切刃角度越小,剪切刃越锋利,剪切刃所受的最大反作用力越小,越有利于苹果的采摘。 但是,剪切刃不能无限制地变小,剪切刃角度减小会降低剪切刃的耐磨性和强度,降低剪切刃的使用寿命,因此剪切刃的角度应结合力学强度要求设置在一个合理的范围。

3.2 剪切刃变形情况分析

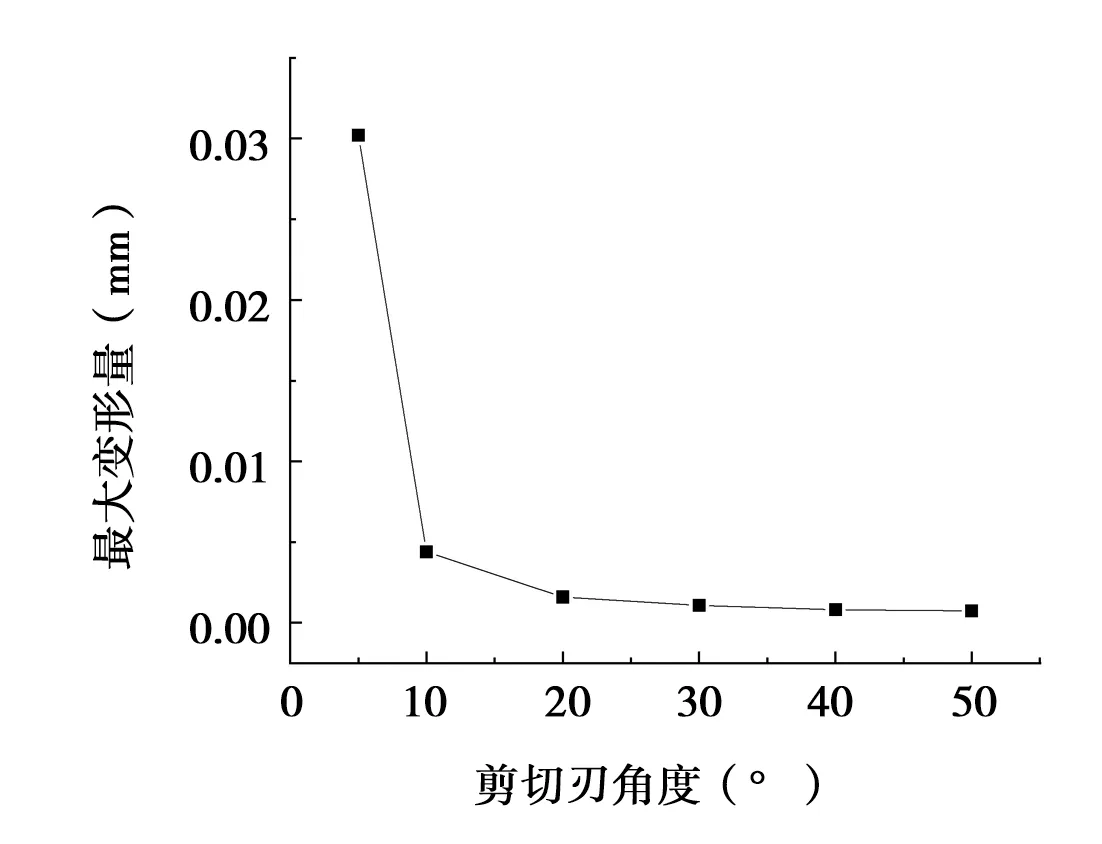

研究当剪切刃角度分别为5°、10°、20°、30°、40°和50°时,剪切过程中动剪切板剪切刃的变形情况。设置剪切力为30 N,得到不同剪切刃角度时,动剪切板剪切刃的变形情况,如图13 所示。

图13 剪切刃角度与最大静态变形关系曲线

从图13 可以看出:剪切刃剪果梗处的变形量的最大值随着剪切刃角度的变小而增大,呈负相关关系。 当剪切刃角度减小到10°以下时,剪切刃的变形量随着剪切刃角度的减小而急剧增加。 当剪切刃从10°减小到5°时,剪切刃的最大变形量增加近7 倍。

综上所述,结合剪切刃的受力情况和变形情况的分析结果,综合考虑苹果果梗的力学强度、剪切刃的使用寿命等,最终确定剪切刃的角度为10°。

4 结论

本文针对现有苹果采摘机械手存在的问题,提出了一种剪切式苹果采摘机械手,通过对剪切式采摘机械手作业环境进行分析,确定了苹果果实的空间分布规律与范围,利用图谱法对剪切式采摘机械手的工作空间进行了研究。 分析了剪切执行机构最前点的位移曲线、线速度曲线和加速度曲线,验证了剪切执行机构在采摘过程中的运动平稳性。 通过对剪切执行机构剪切刃的受力情况和变形情况进行分析,最终确定剪切刃的角度为10°。