桁架式SGLT 自动上下料码垛装置机构设计与仿真分析

高 锐

(福建省林业科学研究院,福建 福州 30012)

现代木结构建筑具有绿色低碳、节能环保和可持续发展的特性[1,2],可预制化、工业化生产和现场安装,有着巨大的发展潜力和市场前景[3,4]。 结构用集成材(Structural glued laminated timber,SGLT)作为制作木结构建筑结构的承重构件,是现代木结构建筑的主要材料。 而SGLT 的智能自动化技术的研发滞后成为现代木结构建筑推广应用的主要瓶颈。 目前,SGLT 生产过程中各工序生产仍以单个加工机床为主,各加工工序之间完全独立,没有形成自动化生产线,各道工序之间的上下料码垛作业仍以人工操作为主,劳动强度大、生产效率低。 国外,德国HOMAG 公司、WEINIG 公司研发了采用工业机械人装载真空海绵吸盘工作头,用于人造板材上下料;丹麦SYSTEM TM 公司采用龙门架搭载海绵吸盘工作进行实木板材上下料。 国内,李平等[5]构建了木工加工中心板材自动上下料系统,实现了木工加工中心与工业机器人的组合,是小型柔性制造系统在木工加工中的具体应用。 张前卫等[6]介绍了一种基于PLC 控制的SGLT 拼方生产自动上料设备,该设备具有自动传送、自动翻转、步进推靠、自动卸料等功能,对该设备的主要机械结构、动作方式和电气控制原理做了详细的表述。 曹心愚等[7]根据木门扇生产工艺,开发了木门移载机,进行了机构设计和自动化控制系统设计,实现了木门扇自动上料。 目前,自动上下料码垛装备已在板材、门业生产中得到了初步应用,并发挥了良好的经济效益,但是无法很好地适应SGLT 的自动上下料码垛作业。 前期笔者[8]通过海绵吸盘真空吸附系统的研究为SGLT 自动上下料装置真空吸附抓取系统设计提供了理论依据。

笔者在前期吸附系统研究基础上,设计开发了一种用于SGLT 的自动上下料码垛装置,系统地阐明其工作机理,进行桁架式SGLT 上下料码垛装置的升降机构、平移机构、抓取执行机构动力学分析,完成机构设计。 通过建立有限元模型,利用有限元分析理论进行静态分析、动力学分析、模态分析等仿真验证,证明设计的正确性与合理性。 为进行结构用集成材自动上下料装置的机构设计提供参考。

1 主要结构及工作原理

1.1 整体设计

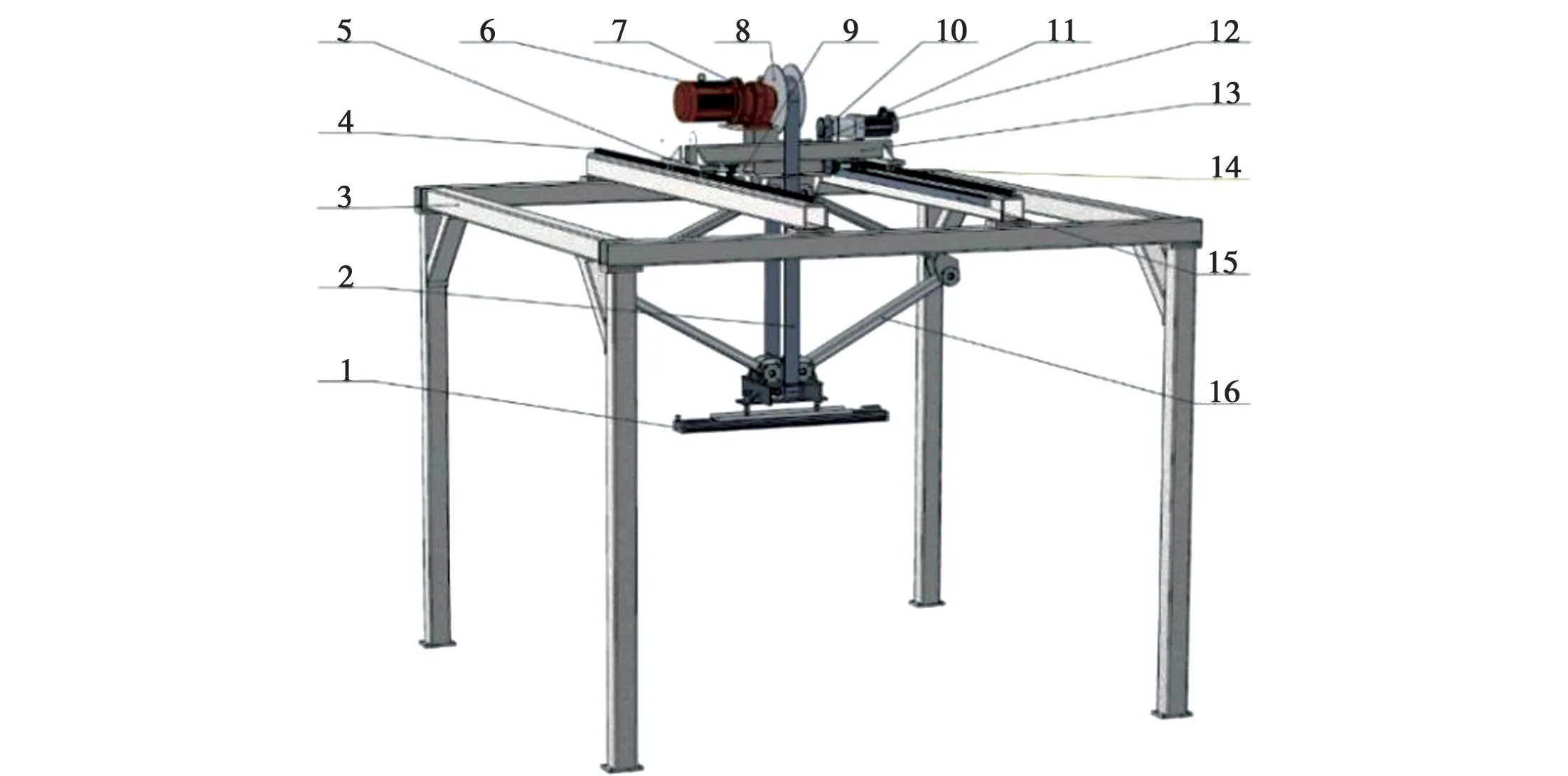

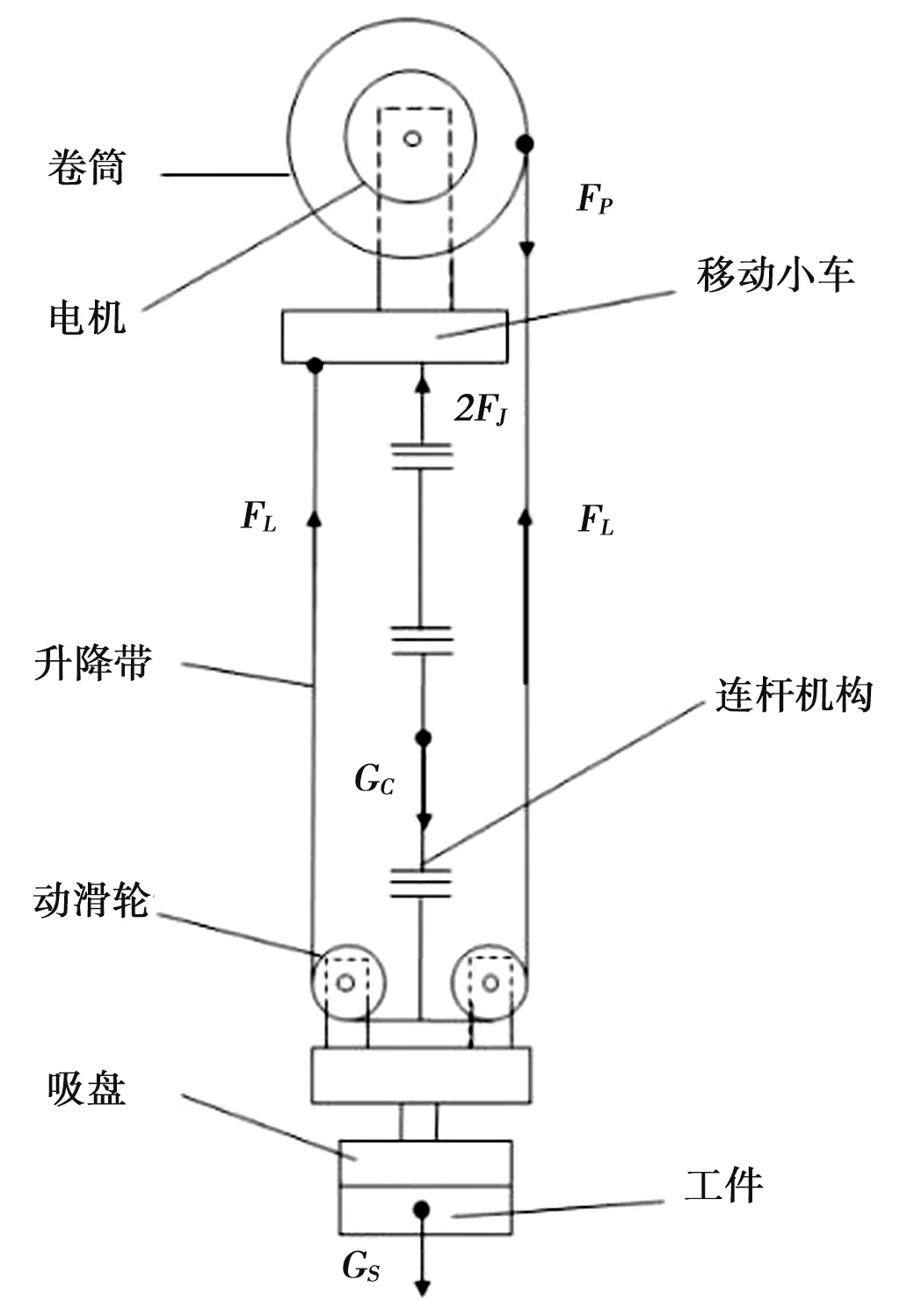

桁架式SGLT 自动上下料码垛装置主要由支架、升降机构、平移机构和真空系统等四部分组成。 支架由横梁、纵梁和支柱等联接而成,起到支撑装置整体作用。 升降机构由电机、减速箱、卷筒、升降带、四连杆机构等零部件组成,为上下料码垛装置主要升降工作执行机构。 平移机构主要由平移小车、导轨、滑块、伺服电机、同步带轮、同步带、传动轴、直齿轮、齿条等零部件组成,为上下料码垛装置左右移动的工作机构。 桁架式SGLT 自动上下料码垛装置三维模型如图1 所示[8]。

图1 桁架式SGLT 自动上下料码垛装置结构图

1.2 工作原理及主要技术指标

根据SGLT 上下料码垛工艺与参数要求,在对SGLT 进行铣削、锯切、钻孔等加工前后,桁架式SGLT 自动上下料码垛装置需要进行SGLT 的拆垛、上料、下料、码垛等作业。 进行拆垛、上料时,伺服电机通过减速器带动同步轮旋转,同步轮通过同步带、传动轴驱动齿轮转动,齿轮与齿条啮合,从而驱动小车进行左右移动。 水平移动机构传动工作原理如图2 所示。 伺服电机收到指令驱动小车移动到第1 个工件上方停稳,然后升降机构开始工作。

图2 水平移动机构传动工作原理图

升降电机收到PLC 工作指令后开始转动,通过减速器带动卷筒转动,缠绕在卷筒上的起重带带动连杆机构做升降运动。 上连杆上端与下连杆下端各安装一对直齿轮,通过齿轮对的相互啮合保证连杆上下运动时不左右摆动,可以平稳升降。 升降机构的传动关系原理如图3 所示。

图3 升降机构传动关系原理图

安装在连杆机构下方的海绵吸盘接触到SGLT时,升降电机停止工作,海绵吸盘启动吸附住工件。此时,升降电机开始工作,提升工件高度直至超过输送机平台后停止。

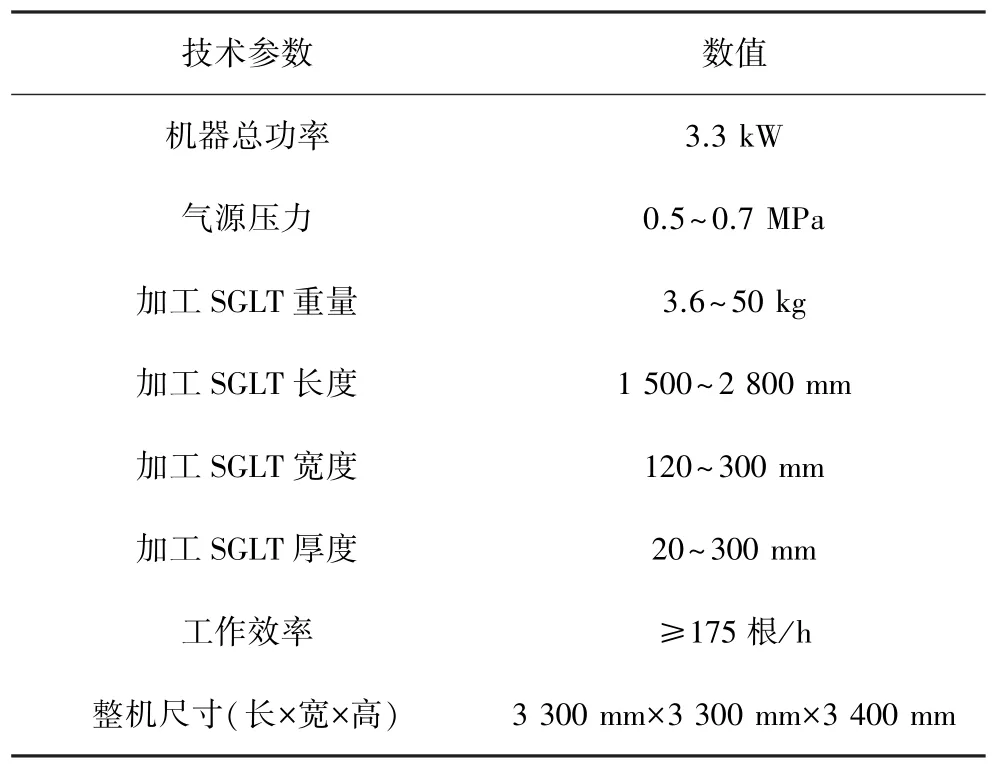

然后,伺服电机驱动移动小车带着工件平移到输送机台面的正上方后停止运动,升降电机驱动海绵吸盘带动工件下降并平稳放在台面上,海绵吸盘反向吹气,释放工件后退回到下一工件上面,开始下一工件上料工作。 下料码垛作业的原理与拆垛上料的原理相同,顺序相反。 桁架式SGLT 自动上下料码垛装置主要参数如表1 所示。

表1 桁架式SGLT 自动上下料码垛装置主要参数表

2 升降机构设计

2.1 结构设计

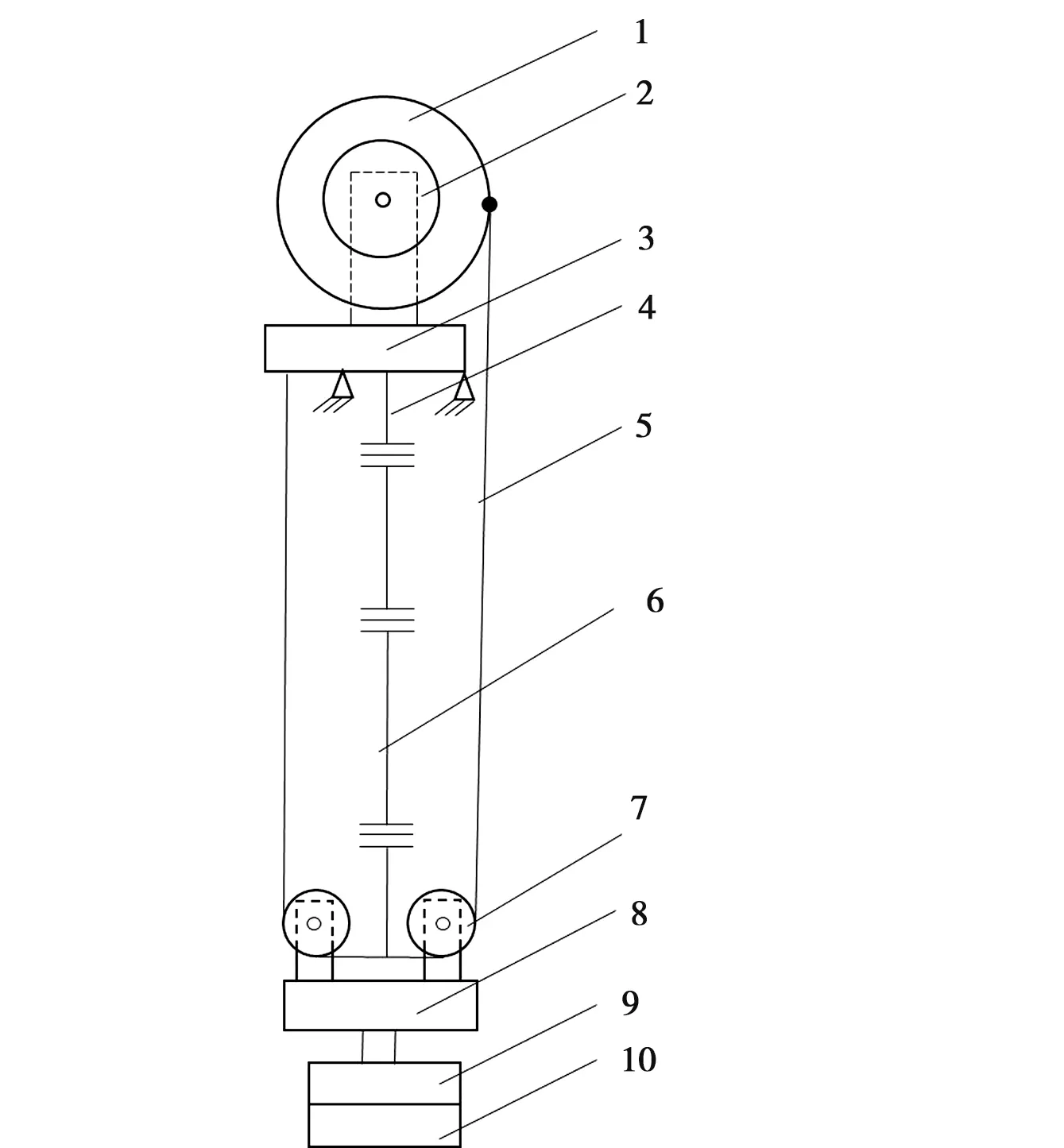

升降机构是上下料装置的主要工作机构之一,起着吸放工件、升降工件的作用,主要由电机、减速机、卷筒、升降带、下安装座、滑轮、海绵吸盘、半齿轮对、下连杆、上连杆、移动小车组成,升降机构结构如图4 所示。 升降带一端固定在移动小车上,另外一端绕过下安装座下面的动滑轮后缠绕在卷筒上。 电机通过减速器带动卷筒转动,升降带随卷筒转动带动滑轮作升降运动,从而实现工件的升降。

图4 升降机构结构图

2.2 升降运动动力学分析

升降带一端固定在卷筒上,另外一端绕过动滑轮后固定在移动小车上。 升降机构在抓取SGLT 工件进行升降运动过程中,电机带动卷筒逆时针转动,升降带不断缠绕在卷筒上,从而不断拉着工件上升。电机逆时针转动,工件在升降机构运动构件(包含四连杆机构、海绵吸盘、下安装座)和工件等自身重力的作用下降,升降运动的动力学分析简图,如图5所示。

图5 升降运动的动力学分析简图

升降运动过程中,滑轮两侧升降带在升降机构运动构件及工件的2 个大小相等、方向相同的拉力FL和四连杆机构中两侧连杆竖直方向2 个大小相等的拉力FJ的共同作用下,克服升降机构中运动构件自重GC和工件的自重GS实现升降作业运动。 因为升降机构中运动构件是左右对称布局,所以GC和GS都在中心线上。 根据动滑轮和铰链的传动特性,2 个力FL和2 个力FJ的大小相同。FP是升降带作用在卷筒圆周上的拉力,与FL大小相等,方向相反。 升降运动的动力学方程,如式(1)所示。

式中:mC为升降机构运动构件的总质量,kg; mS为SGLT 工件质量,kg;g 为重力加速度,9.8 m/ s2;a 为工件运动的加速度,m/ s2。

由式(1)可得FP,如式(2)。

滚筒转动过程中克服拉FP所需的扭矩为Tp,如公式(3)。

式中:

r——滚筒半径(m);

Tp——滚筒转动过程中克服拉FP所需的扭矩(N·m)。

2.3 升降电机选型

电机转动带动滚筒转动并进行升降运动时所需的功率p 可以由公式(4)算出。

式中:vp为升降带运动速度,m/s; pL为电机输出功率,kW;η1为升降机构传动效率,取0.7。

因为海绵吸盘和工件是与动滑轮相连,所以升降机构抓取工件升降速度vL是皮带运动速度vp的1/2,电机转速和升降机构提升工件的速度v 的关系如式(5)所示。

式中:nL为升降电机转速,r/min。

升降机构运动过程中,SGLT 运动最大加速a =1m/s2、最大直线速度vL=0.21m/s、升降机构运动件的质量mC=185 kg 、SGLT 工件质量ms=50 kg 、滚筒半径r =0.125 m。 将a、v、mC、ms和r 代入公式(1)、(2)、(3)、(4)和(5)可以得出,电机所需功率pL=1.46 kW 、nL= 1 380.38 r/min 和Tp= 13.92 N·m。

根据电机功率和转速,选取电磁制动三相异步电动机, YEJ2-90L-4,电机功率1.5 kW,制动力矩为15 N·m,转速1 390 r/min,选用减速器XWD3-43-1.5,减速比43。

3 平移机构设计

3.1 平移机构设计

平移机构是上下料装置的主要工作机构之一,主要由支架横梁、移动小车、同步带、同步带轮、减速机、伺服电机、齿轮、齿条、轴承座、传动轴、滑块、导轨等组成,平移机构结构示意图如图6 所示。 伺服电机通过减速器带动同步轮旋转,同步轮通过同步带和传动轴来驱动齿轮沿着齿条转动,从而驱动小车进行左右移动。

图6 平移机构结构示意图

3.2 平移机构水平运动动力学分析

平移机构传动关系原理简图如图2 所示。 平移机构水平运动的动力来自伺服电机。 伺服电机驱动减速机转动,减速机驱动上同步带轮转动。 上同步带轮转动的同时,下同步带轮同步转动并且带动齿轮转动。 齿轮通过与齿条啮合,将扭矩传递给齿条。齿条给予齿轮的反作用力是在水平方向上的滑块与导轨间的摩擦力,驱动平移机构在水平方向上的往复运动。 动力学方程如式(6)所示。

式中:Fg为齿条给于齿轮的反作用力,N;Fs为滑块与导轨间的摩擦力,N;mH为平移机构的总质量,kg;aH为平移机构水平运动最大加速度,m/ s2; μ 为滑块与导轨间的摩擦系数,取0.1。

由式(6)可得出Fg,如式(7)所示。

齿轮节圆半径计算如式(8)所示。

式中:M 为齿轮模数,m;Z 为齿轮齿数。

传动轴上的转矩如式(9)所示。

式中:Ta为传动轴上最大转矩,N·m;rg为传动齿轮节圆半径,m。

伺服电机轴最大负载的转矩如式(10)所示。

式中:Ta为伺服电机的转矩,N·m;is为伺服减速器减速比。

伺服电机转速计算如式(11)所示。

式中:ig为同步带齿轮与齿轮减速比;vH为平移机械直线运动速度,m/s;nL为伺服电机转速,r/min。

由式(10)和(11)可以得式(12)所示。

将平移机械直线运动速度vH=0.24 m/s,最大加速度aH=0.85 m/ s2、Mg=0.035 m、Zg=20、is=15、vH=0.25 m/s、μ =0.01、mH=400 kg、 M =0.035 m、aH=0.6 m/s2代入式(9)、(10)、(11)、(12)可得到伺服电机转速nL=1 965.42 r/min、伺电机的转矩Ta=1.71 N·m。

3.3 平移机构伺服电机选型

进行平移机构伺服电机选型时,选择正确惯量比是充分发挥机械与电机之间最佳效能的前提。 平移机构作业时的负载惯量要与电机惯量相匹配,比值一般在1~8 之间,常用传动机构适宜惯量比推荐值范围见表2[9]。

表2 常用传动机构适宜惯量比推荐值范围

平移机构作业时负载转惯量主要由做直线运动的平移机构折算到时电机的惯量、齿轮自身的转动惯量、同步带轮转动惯量和减速机身转动惯量构成。直线运动的平移机构折算到驱动齿轮上的转动惯量计算如式(13)[10,11]所示。

式中:JH为平移机构折算到驱动齿轮上惯量,kg·m2;Dg为驱动齿轮节圆直径,m;将已知mH=400 kg、Dg=0.07 kg 代入式(13)可得,JH=0.49 kg·m2。

JH、Jg、Jp折算到减速机输入端的惯量Jj如式(14)所示。

式中:

Jj为JH、Jg、 Jp折算到减速机输入端的惯量,kg·m2;Jg为驱动齿轮自身的转动惯量,kg·m2;Jp为同步带轮的转动惯量,kg·m2。

Jj、Jq折算到电机轴的转动惯量Jd如式(15)所示。

式中:Jq为减速器自身的转动惯量,kg·m2; Jd为Jj、Jq折算到电机轴的转动惯量,kg·m2; η2为齿轮、齿条传动效率,0.95; η3为同步带传动效率,0.98;η4为减速器传动效率,0.98。

将Dg=0.07 m 、Dt=0.07 m、JH=0.49 kg·m2、Jg=0.000 543 kg·m2、 Jq=0.000 32 kg·m2、 Jp=0.003 82 kg·m2、is=15 代入式(14)、(15)可得得Jd=0.002 544 kg·m2。

根据所需伺服电机转速nL=1 965.42 r/min、伺服电机轴上转矩Ta=1.71 N·m 和平移机构作业时负载转惯量Jd=0.002 544kg·m2,查伺服电机手册,选 用 伺 服 电 机 ECMA - E11315SS, 额 定 转 速2 000 r/min、转子惯量0.001 118kg·m2、额定扭矩7.16 N·m。 减速器选用PA100-A015CE2255,减速比15。 经验算,惯量比为2.27,符合表2 要求。 最大扭矩Ta=1.71 N·m <额定扭矩7.16 N·m,满足使用要求。

4 支架模态仿真分析

建立SGLT 上下料装置的有限元模型,可以进行模态分析与仿真验证,分析木SGLT 上下料装置的动态特性、结构稳定性,判断上下料作业时是否发生共振抖动影响作业精度。 模态分析主要用于分析装备结构和机器零部件的动态特性,控制噪声,避免共振,以验证设计的合理性。

4.1 模态分析理论

模态分析主要用于分析装备结构和机器零部件的动态特性,控制噪声,避免共振,为结构的优化设计提供指导与参考[12]。 模态分析需要知道结构的几何形状、边界条件、材料特性,把结构的质量分布、阻尼分布分别和刚度分布以质量矩阵、阻尼矩阵、刚度矩阵表达出来,利用这些数据来确定系统的模态参数, 从而将系统的力学特征完整地表示出来[13,14]。 利用物体多自由度微分方程分析其固有振型、频率和位移云图,评估结构的振动特性,以避免共振,保证装备结构的工作精度。 多自由度微分方程式(16)如下:

式中:[M]表示质量矩阵;[C]表示阻尼矩阵;[K]表示刚度矩阵;[F(t)]表示力矩阵; {u¨} 表示加速度矩阵;{u˙} 表示速度矩阵;{u} 表示位移矩阵;t 表示时间。

木SGLT 上下料机架为龙门机构,仿真分析时为自由振动,无需考虑阻尼的影响,不需要添加外载边界条件,微分方程式(16)可简化为式(17)。

将u =usin(ωt) 代入微分方程组,求解此微分方程最终得式(18)。

式中:ωi表示装置的n 阶固有频率; {φi} 表示装置对应ωi阻的振型向量。

一般而言,低阶振动对结构的动态影响较大,低阶振型决定结构的动态特性[15,16]。 结合SGLT 上下料装置工作的实际情况取机架的前4 阶模态进行分析。

4.2 有限元模型建立与分析

首先进行三维实体参数化建模,建模时为了提高模态分析的运算速度,对模型进行了必要的简化。 忽略焊接、安装孔和倒角等特征对机械振动特性的影响,所有的过渡圆角和倒角都简化成直角。 将龙门机架3D 文件保存为X_T 格式后以导入ANSYS Workbench。 设置材料为Q235,弹性模量为E=210 GPa,密度ρ=7 850 kg/m3,泊松比μ =0.3。 对龙门机架进行四面体有限元划分,共划分41 011 个节点,124 117 个单元,经网格划分后的机架有限元模型如图7 所示。

图7 机架有限元模型

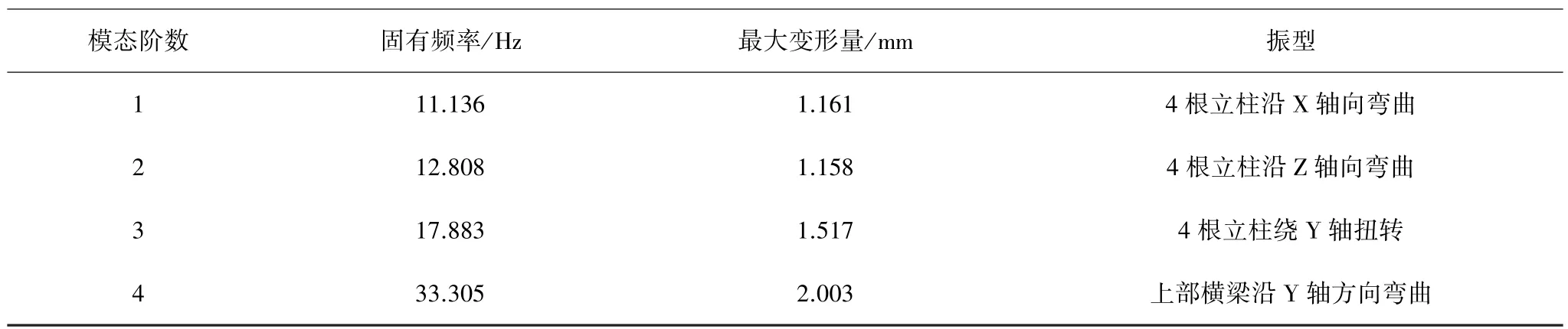

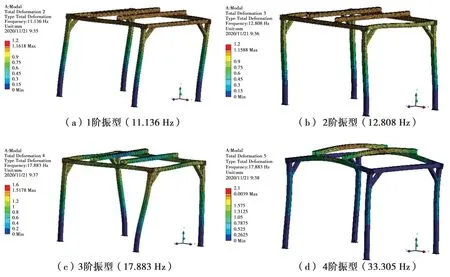

根据实际工作情况添加机架四个立柱固定地面的边界条件。 进行求解得到其前4 阶的固有频率和振型,前4 阶模态分析结果如表3 所示,前4 阶振型如图8 所示。

表3 前4 阶模态分析结果

图8 前4 阶振型图

SGLT 上下料装置的垂直方向作业采用电磁制动三相异步电机(YEJ2-90L-4)作为动力,工作频率为50 Hz;水平移动采用台达伺服电机(ECMAE11315SS)为动力,移动时工作频率是在50 ~60 Hz,此时外来激发频率为电机的回转频率,当转速为1 390 r/min时,回转频率为23.16 Hz,与机架的前4阶的固有频率无重合,机架不会因电机、伺服电机工作时外部激励而产生共振抖动,因此木SGLT 上下料装置结构设计合理可靠。

5 小结

根据SGLT 生产过程中上下料码垛工艺要求,对上下料码垛作业时升降机构和平移机构的运动过程特征进行分析研究,设计了桁架式自动上下料码垛装置的升降机构和平移机构,进行了升降电机、伺服电机和减速器的选型计算,进行了支架的模态仿真分析,得出以下结论:

(1)确定SGLT 自动上下料码垛装置设计参数,系统地阐明其工作机理,进行桁架式SGLT 上下料码垛装置的升降机构、平移机构、抓取执行机构动力学分 析, 完 成 机 构 设 计。 升 降 机 构 选 用 转 速1 390 r/min、制动力矩15 N·m 、功率1.5 kW 的电磁制动三相异步电动机YEJ2-90L-4,选用减速比43 减速器XWD3-43-1.5。 平移机构选用额定转速2 000 r/min、转子惯量0.001 118 kg·m2、额定扭矩7.16 N·m 的ECMA-E11315SS 伺服电机。 而且选用减速比为15 的PA100-A015CE2255 减速器。

(2)通过建立有限元模型,进行模态分析与仿真验证。 研究SGLT 上下料码垛装置的动态特性、结构稳定性。 SGLT 上下料装置的垂直方向作业采用电磁制动三相异步电机(YEJ2-90L-4)作为动力,工作频率为50 Hz;水平移动采用台达伺服电机(ECMAE11315SS)为动力,移动时工作频率是在50 ~60 Hz,当转速1 390 r/min 时,外来激发频率为电机的回转频率为23.16 Hz,与机架的前4 阶的固有频率无重合,机架不会因电机、伺服电机工作时外部激励而产生共振抖动,因此本SGLT 上下料装置结构设计合理可靠。