WJ-8型高速铁路扣件预埋套管自动化生产技术

常杰 鲍星旭 赵顺强 仇鹏 张立

1.河北铁科翼辰新材科技有限公司, 石家庄 052160; 2.中国铁道科学研究院集团有限公司 铁道建筑研究所, 北京 100081

高速铁路扣件是连接钢轨和轨枕的中间联结件,作用是将钢轨固定在轨枕上,保持轨距和阻止钢轨相对于轨枕纵横向移动[1-2]。近年来,高速铁路WJ-8 型扣件应用越来越广泛,对扣件非金属零部件的需求量逐年增加。然而高速铁路扣件注塑成品的后处理工序,仍采用传统人工作业模式,存在加工误差大、品质不稳定、生产效率低、用工成本高等一系列问题,急需关键技术攻关。

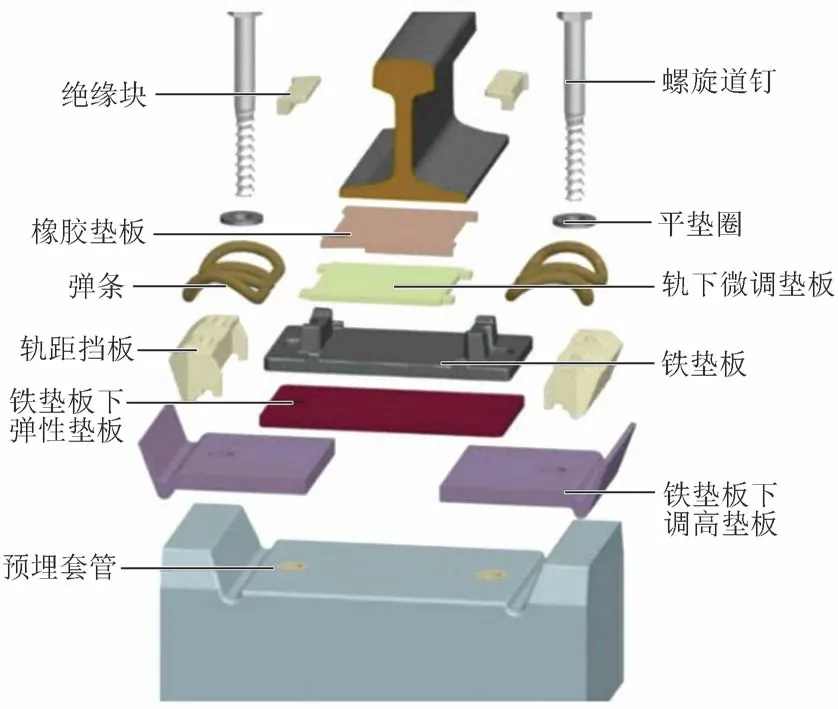

本文以WJ-8扣件(图1)D1预埋套管为例,首先针对传统生产工艺存在的问题提出改造方法,然后从结构到工艺进行针对性优化设计,以实现全自动机械化生产。

图1 WJ-8型扣件结构

1 D1预埋套管传统生产工艺

WJ-8 扣件组装前把D1 预埋套管预埋于轨道板中,组装时通过旋入道钉,压缩弹条,起到紧固钢轨、定位扣件系统的作用[3]。

传统D1 预埋套管注塑成型过程中需要一名操作员在操作一台注塑设备的同时,完成套管注塑后的工序处理。一方面要确保设备、模具工作过程正常,出现异常后及时反馈处理;另一方面要对注塑成型后的产品进行修边、泡水及码放。

根据TB/ T 3395.3—2015《高速铁路扣件 第3 部分:弹条V 型扣件》[4]中套管平面度检测要求,套管端口与检测平面缝隙应小于0.5 mm。若平面度大于0.5 mm,预埋套管预埋于轨道板时就无法与轨道板贴合,产生较大缝隙,使得混凝土进入缝隙封堵套管,导致套管下沉,轨枕承轨面的精度就很难达到要求,从而影响到列车运营的安全[5-6]。因此,注塑成型后还需安排专人对套管端口进行打磨。

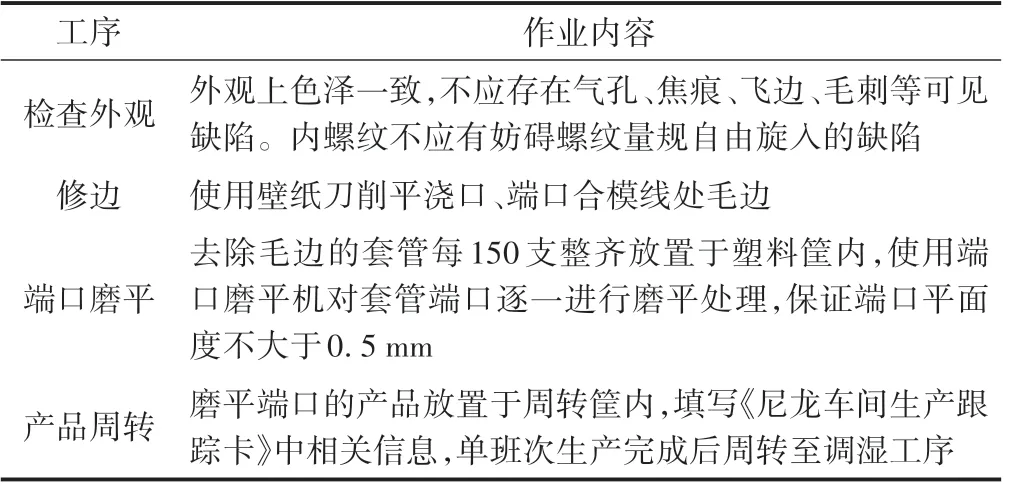

D1预埋套管传统生产线主要工序见表1[7]。

表1 D1预埋套管传统生产线主要工序

人工打磨端口存在很大的安全隐患和人为质量误差。可从以下三个方面对传统生产线进行改造。

1)降低劳动强度。全自动机械化生产的主要目的就是通过机械来替代繁重的体力劳动,尤其是完成物料输送、搬运及重复性的动作,并避免高强度、连续性的体力劳动影响人身安全。

2)提高生产效率。利用传感器、视觉系统等机械化、智能化装置代替人工定位,缩短各工序反应时间,增设质量检测、自动包装、自动码垛等机械装置,对各工序合理化设计。

3)降低生产经营成本。加强质量控制,有效降低人工操作引起的失误、误差。采用故障自动检测技术降低生产线故障发生率,降低大故障对生产工期的影响。减少对用工人数的依赖,采用自动化生产替代人工作业,实现用工人数的最优化[8-9]。

2 预埋套管自动化系统设计

2.1 结构设计

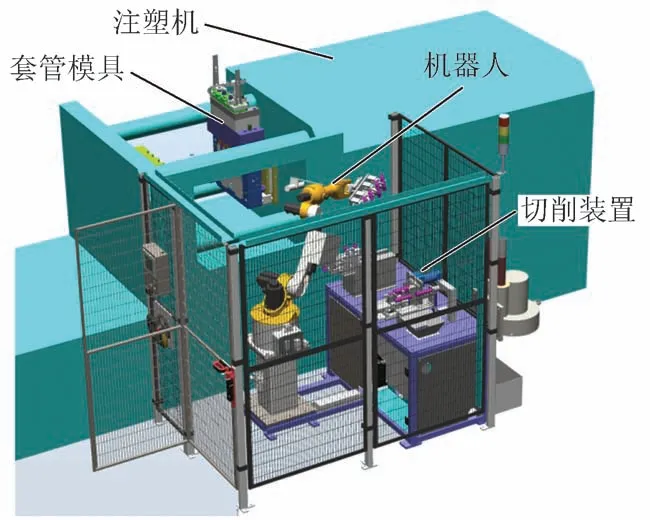

预埋套管自动化系统(图2)主要包括套管夹取机构、水口剪切机构、端口打磨机构和吹扫机构[10]。

图2 预埋套管自动化系统

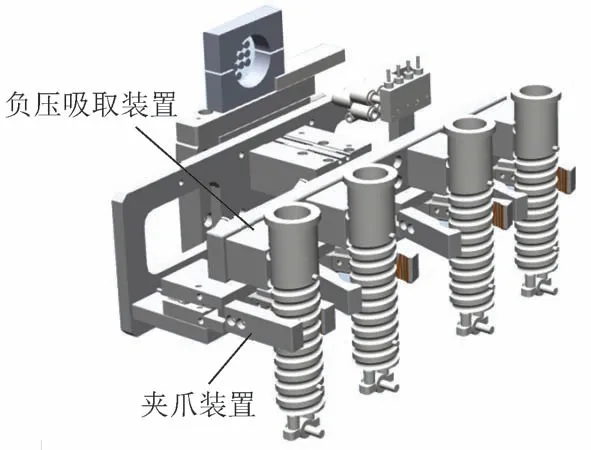

1)套管夹取机构

套管夹取机构安装在多轴机器人法兰端部,与多轴机器人通过手动快换机构连接,方便检修更换。套管夹取机构包括负压吸取装置和夹爪装置,见图3。负压吸取装置吸取模具腔内的套管后,由夹爪装置持续夹持。由多轴机器人带动预埋套管按次序在各个工位进行相应处理。通过多个传感器的反馈信号对负压吸取装置和夹爪装置进行控制。

图3 套管夹取机构

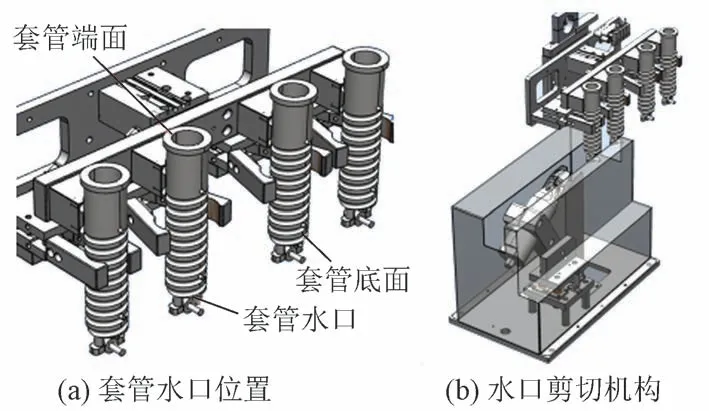

2)水口剪切机构

将气动剪钳安装在弹性机构上,与套管夹取机构配合,实现单模4 个套管水口的剪切,如图4 所示。套管夹取机构夹持产品移动至剪切位,产品被下压,产品底部紧贴剪刀刃口,完成水口的自动剪切。水口剪切后,残余量小于0.1 mm。

图4 套管水口位置及水口剪切机构

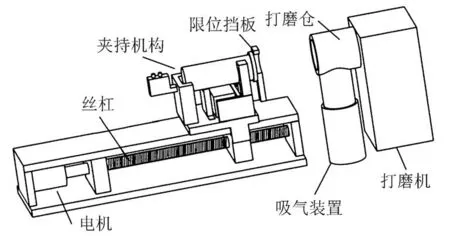

3)端口打磨机构

端口打磨机构包括夹持机构、打磨机、打磨仓等,如图5 所示。预埋套管先通过卡槽,再用电动推杆将预埋套管固定。由电机驱动和丝杠传动,使夹持机构前后往复移动,带着预埋套管向打磨机行进,完成对预埋套管端口的打磨。限位挡板用于限制预埋套管行进位置,以实现精准打磨。打磨机上的打磨头设于圆柱形的打磨仓内,打磨仓下端通过气管与吸气装置连通,将打磨下来的碎屑吸走。吸气管上端内部设有离子发生器,产生正负离子,中和静电,防止吸气管内壁积尘。

图5 端口打磨机构

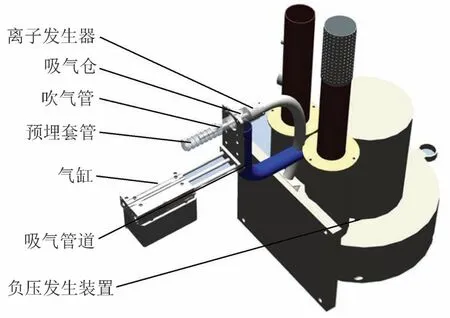

4)吹扫机构

吹扫机构中的吹气管可伸入到预埋套管内,吸气仓与预埋套管端口对接,吹气管和吸气仓同轴设置,如图6所示。

图6 吹扫机构

吹气管吹出的气体是空气压缩机产生的高压气体,在通过离子发生器后变成带有正负电荷的气体,可以中和预埋套管表面的静电,同时吹走预埋套管和吹扫机构内的积尘。负压发生装置通过吸尘管道连接至吸气仓,在负压发生装置产生的吸力作用下将预埋套管内碎屑通过吸尘管道吸入集尘桶内。吹扫机构工作效率高,清扫彻底。

2.2 工艺设计

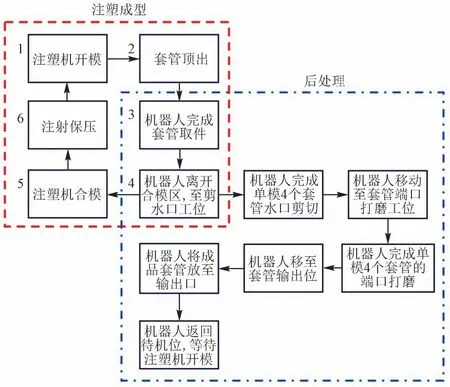

D1预埋套管生产过程分为注塑和后处理两部分,见图7。注塑机合模、注塑保压与后处理同时进行。

图7 D1预埋套管生产过程

D1 预埋套管自动化生产周期为58 s。各工序用时见表2。

表2 D1预埋套管自动化生产各工序起始时间及用时 s

生产中无需人工盯机,预埋套管自动化系统自动将出模产品剪切、打磨后,投入下料口。从下料口直接掉落至周转筐中。产品每20 min 即可落满一筐,只需人工每20 min更换一次周转筐即可。

预埋套管自动化系统通过采用多轴机器人配合夹取机构完成套管夹取,在各个工位上依次转移,完成套管的后期全自动生产,并且机器人夹取更准确更稳定,可控性好。

各个工位的布局可根据现场空间因地制宜、灵活多变。该系统自动化程度高,省时省力,工作效率和产品精度高,且碎屑清理彻底,工作环境卫生。

3 经济效益对比

传统D1 预埋套管生产流程为机械操作(注塑机合模→注射保压→模具开半模→芯子退出→模具完全开模→产品顶出→模具芯子进入→注塑机合模)和人工操作(产品下落→人工收集→去除水口→修剪飞边→端口打磨→装筐)。单台注塑机生产周期55 s。注塑完毕后产品由模具顶出自由下落至底部滑槽,人工完成水口剪切5 s,端口磨平5 s,一人一机。

由于D1 预埋套管对端口平面度要求较高,需额外安排一名专职技术员进行端口打磨工作。预埋套管打磨装置由人工上料、打磨和收纳放置。

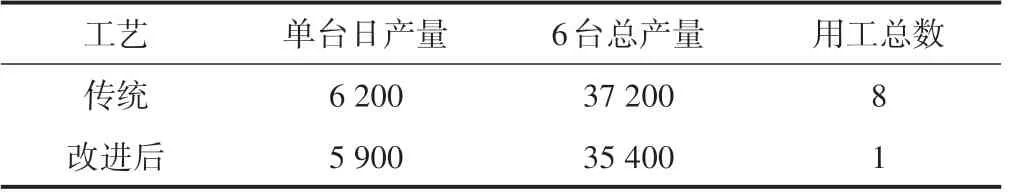

按6台注塑机同时生产D1预埋套管计算,工艺改进前后日产量及用工总数对比见表3。

表3 6 台注塑机同时生产D1 预埋套管日产量及用工总数对比

以车间12 台注塑机用于生产预埋套管为例进行对比分析。采用传统工艺时,12台注塑机每台配备一个人,需要12个人,另外每3台注塑机需要配备1名专职技术员。因此,每班最少需要配备12 + 4 = 16人。

工艺改进后,每班只需要配备4 人。按每天三班计算,采用传统工艺时每天需使用16 × 3 = 48 人,工艺改进后,每天仅需配备4 × 3 = 12人,人员减少36人。以年人均工资5 万元计算,用人成本每年可减少180万元。

4 结语

针对传统工艺存在的问题,从结构到工艺进行针对性优化设计,实现了D1 预埋套管自动脱模、水口去除、端口打磨、模具监控等一系列工序的自动化。工艺改进后,不仅可以快速消除安全隐患,提高工作效率,改善产品质量,降低生产成本,而且可以最大限度发挥原有设备价值,实现设备和人力资源的优化配置。工人只需定时更换料框,劳动强度也得到改善。