高速铁路线路设备大修现状与发展趋势

吕宋 魏少伟 靳昊 蔡德钩 杨轶科

1.中国铁道科学研究院集团有限公司 铁道建筑研究所, 北京 100081; 2.北京铁科特种工程技术有限公司, 北京 100081

中国普速铁路线路设备修理分为维修和大修。线路设备维修是根据线路设备变化规律,维持列车以规定速度安全和不间断地运行而对线路进行的日常维护和小规模修理。线路设备大修是为全面恢复和提高线路设备固有可靠度而对线路进行的大规模修理。根据线路设备各部件状态变化规律的不同,普速铁路线路设备大修可分为钢轨大修、道岔大修、轨枕大修、道床大修、线路中修、扣件大修、道口大修及其他大修[1]。线路设备损耗规律具有周期性特征,是线路大修的主要依据。普速铁路线路设备大修以周期修为主,贯彻运营条件匹配、轨道结构等强、修理周期合理、线路质量均衡的原则。钢轨疲劳、轨道结构及其他部件伤损、道床失去弹性是线路大修的重要依据[2]。

中国高速铁路线路设备维修主要解决单点或局部病害问题,基本任务是保持线路设备状态完好,保证列车能以规定的速度安全、平稳、舒适和不间断地运行,并尽量延长设备使用寿命[3-4]。针对高速铁路线路设备维修,通过开展科研课题研究以及维护技术应用,中国积累了大量经验,编制了TG/GW 115—2012《高速铁路无砟轨道线路维修规则(试行)》、TG/GW 116—2013《高速铁路有砟轨道线路维修规则(试行)》等标准,形成了无砟轨道抬升纠偏、上拱整治等轨道线形保持技术,无砟轨道离缝修补、宽窄接缝伤损整治等耐久性提升技术、关键结构部件快速更换技术等,逐步形成了安全高效成熟的维修施工工艺。高速铁路线路设备大修主要解决成区段连续病害,需成区段加固或更新改造。针对高速铁路线路设备大修,中国已开展部分大修技术研究及现场应用,如武广高速铁路成区段换轨、沪蓉铁路合宁段有砟道床清筛、秦沈客运专线成区段砂浆层修复等工作,但尚未建立线路设备大修标准。

中国高速铁路2008 年开通运营。随着服役时间延长,受复杂运营条件、气候环境、地质条件等多重因素影响,高速铁路线路设备个别区段已出现小范围连续伤损或失效问题。日本、德国、法国等依据自身线路特点与施工条件建立了相应的大修机制。日本根据钢轨磨耗、道床脏污率、道砟磨损率等明确了钢轨、有砟道床大修时机。德国根据钢轨服役状态明确了钢轨使用寿命。法国高速铁路钢轨、道床大修采用状态修,根据轨道状态评估结果开展大修。中国高速铁路大修刚刚起步,对线路设备服役状态发展规律、线路设备状态检测与评估技术研究不足,线路设备大修内容、时机、实施方案、质量验收等尚不明确,无法为成区段高速铁路线路设备大修提供支撑。

本文从国内外高速铁路大修管理机制、实施技术方案及应用等方面开展调研分析,总结了高速铁路线路设备大修现状,并对大修技术发展进行展望,为中国高速铁路线路设备大修管理体系建立与关键技术研究提供参考。

1 国外高速铁路线路设备大修现状

1.1 日本

日本针对新干线建立了以运营单位为主,专业修理外包第三方的修理机制。前者主要负责安全措施管理、设备性能状态评价、设备投资计划管理、检查验收等;后者主要负责具体施工作业。日本新干线修理的突出特点是管理与施工严格分开。

日本高速铁路工务设备的设计寿命为100 年,全面大修周期为50 年,大修工期为10 年。目前已经开始大修的高速铁路为东海道新干线(1964 年开通),于2013 年开始实施大修,计划2023 年3 月完工,工程概算总费用约7 308 亿日元。线路设备大修综合考虑钢轨磨耗、道床脏污率、道砟磨损率等指标进行状态修。东海道新干线以有砟轨道结构为主,大修内容主要为钢轨大修和有砟道床大修。

1.1.1 钢轨

日本钢轨大修考虑磨耗情况采用状态修,钢轨使用寿命在通过总质量8 亿吨以上。有砟轨道、无砟轨道折算使用寿命分别约为15、35年。

钢轨检测评估方面,JR 九州铁路公司、JR 北海道铁路公司、JR 东日本铁路公司等单位分别研发了新型钢轨探伤装置,可同时探测横向裂纹和水平裂纹,探测速度为1 m/s,探伤软件可处理超声波探测资料并在终端显示钢轨伤损状态。JR 东日本铁路公司研制了钢轨监测装置,安装在运营车辆底部,采用线性传感照相机和剖面照相机对钢轨状态进行检测,利用大量钢轨图像数据进行分析评估。JR 北海道铁路公司于2017 年引进新型钢轨探伤车,搭载摄像装置与激光位移传感器可连续摄取轨头顶面图像,并可分析钢轨表面波磨变化情况。

换轨施工方面,首先将焊轨基地生产的200 m 轨条在现场用电弧焊焊接成长轨,再使用换轨小车退出旧钢轨,换上新钢轨。接头焊接打磨后用磁粉探测仪探测钢轨表面伤损,用小型超声波探伤仪探测钢轨内部伤损。线路开通后即可恢复正常速度。东铁工业株式会社研发了新干线换轨大型机械系统,该机械系统为12 辆编组(1 辆轨道牵引车 + 1 辆钢轨加固车 +7 辆钢轨运输车 + 1 辆后部运输车 + 1 辆钢轨装卸车 +1 辆焊轨打磨车),全长230 m。该机械系统一次可装运长150 m 钢轨20 根,采用大电流闪光焊工艺焊接,单个接头焊接用时约6 min。

1.1.2 有砟道床

日本路基区段有砟轨道大修周期为平均20 年一次,是以累计通过总质量为指标。有砟道床劣化状态检查周期为每年一次,根据道床脏污率、道砟磨损率检查结果,按照轻重缓急的原则编制大修计划。

对于有砟轨道的综合检测工作,日本铁路采用检测车进行巡检。目前广泛应用的轨道综合检测列车主要有东海道、山阳新干线上的“黄医生”和东北—上越新干线上的East-i两种。2017年9月JR西日本铁路公司从意大利MERMEC 公司引进了一种欧洲高速铁路广泛使用的轨道部件综合检测车,可对钢轨、扣件、轨枕、有砟道床等轨道部件状态进行自动检测。

道床大修作业采用清筛回填车、捣固车、动力稳定车等大型养路机械,利用每天夜间维修作业天窗实施。具体施工内容包括换砟、捣固、道砟整形和动力稳定作业。利用清筛回填车中的大功率真空泵软管将旧道砟从道床中抽送到清筛器,一边将筛除的粉化细粒分离出来,一边往旧道砟中掺入一定比例的新道砟,自动进行筛分和级配,然后将满足级配要求的道砟回填道床。采用普拉塞公司的三枕捣固车进行道砟捣固作业,作业过程中利用自带的轨道检测系统进行线路位置校核,确保捣固后的线路质量和精度。利用道砟整形机铲除多余道砟,填平凹处,一次使道床形成规整梯形。采用加码配重的动力稳定车在整形后的线路上通过,使道床状态达到相对稳定,确保不会出现轨枕负弯矩或者空吊,符合车线耦合动力响应的要求。施工结束后,直线地段直接恢复常速,曲线地段24 h内限速230 km/h,24 h后恢复常速。

1.2 德国

德国铁路路网公司实施设备的管理、检查、修理分离制度。路网设备管理部门负责管理,路网维护部门负责检查养护,路网修理部门负责修理。根据轨道实际状态制定修理计划,实行日常保养、预防性计划维修、紧急补修的管理制度。

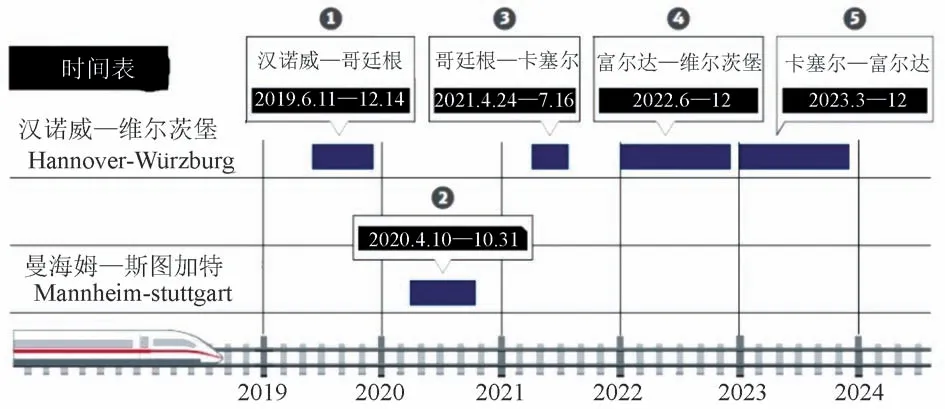

德国1991年开通两条高速铁路:汉诺威—维尔茨堡(长327 km)和曼海姆—斯图加特(长99 km)。德国铁路路网公司从2019 年开始对两条高速铁路进行大修,总投入约8.25亿欧元。线路设备大修的主要内容包括更换钢轨、道砟。路网公司制定了2019—2023年分段大修计划(图1),将大修对运输的影响降至最低。

图1 2019—2023年分段大修计划

1.2.1 钢轨

德国高速铁路初期采用UIC60 断面钢轨,材质为UIC900A 热轧钢轨,强度级别为880 MPa。运输繁忙线路钢轨使用寿命为累计通过总质量10 亿吨以上,小半径曲线段钢轨使用寿命为累计通过总质量7亿 ~ 10亿吨。

汉诺威—维尔茨堡高速铁路大修工程预计换轨532 km,曼海姆—斯图加特高速铁路大修工程预计换轨190 km。2019 年6—8 月底在完全封闭的情况下使用轨道更新列车对汉诺威—维尔茨堡高速铁路轨枕和钢轨进行了更换。旧钢轨切割成一定尺寸,由几台龙门起重机持续移除旧钢轨,并供应新轨枕。

1.2.2 有砟道床

德国高速铁路以无砟轨道为主,目前尚未开展相关大修作业。针对有砟道床开展更换道砟作业并对道砟加以回收利用。汉诺威—维尔茨堡高速铁路在完全封闭的情况下,使用大型机械回收利用了101 km道砟。施工前制定回收测试计划,在每台机械上采集、检查和评估超过70 个道砟回收样品,保证道砟回收利用的质量。道砟更新完成后,更换混凝土轨枕和钢轨。

1.3 法国

法国铁路自1976 年以来,修理采用总局、地区局和基层维修段三级管理制度。总局负责高速铁路和既有铁路的养护维修管理工作,地区局负责下属综合维修段的管理工作,基层维修段包括若干工区,工区下设班组。法国高速铁路修理包括经常性保养、临时补修和综合性维修,采用管理、检查、修理部分分离制度。经常性保养和临时补修由综合维修段负责,综合性维修外包给线路维修公司。经常性保养主要是给道岔、伸缩调节器涂油等工作。综合维修段的工区、工班主要负责线路、桥梁、隧道的巡视、检查及轨道局部病害的修补。综合性维修包括线路捣固、钢轨打磨、道床清筛、更换轨枕和道岔等。经常性保养一般在白天进行,综合性维修一般在夜间进行。

法国高速铁路以有砟轨道为主。依据轨道质量状态分目标、警告、干预、限速四级管理。法国第一条高速铁路(巴黎—里昂)经过15 年运营后开始进行大修。大修内容包括道床大修、道岔更换等,约10 年完成。

1.3.1 钢轨

法国高速铁路钢轨的大修采用状态修模式,使用寿命在35 年左右。法国高速铁路(Train à Grande Vitesse,TGV)东南线1983 年开通,采用强度等级700 MPa 的热轧珠光体钢轨。大修换轨的主要原因是钢轨磨耗量达到限值。

对于钢轨检测,高速铁路运营初期会定期做超声波检测。若运量大幅上升,检测周期由1 年改为6 个月,每15 d 对轨道检测1 次。采用车载轨道检测设备以300 km/h 运行速度检测。车载轨道检测设备采用2 个摄像机记录钢轨表面的实际状态。钢轨表面的缺陷和不平顺程度由计算机自动划分等级,并找出轨面缺陷和不平顺所在地点。

1.3.2 道岔

法国道岔主要因为轨件伤损而更换。第一代道岔在服役15年后因木岔枕使用寿命到限、可动心轨辙叉伤损等原因更换下线。

道岔检测主要使用机械或激光传感器扫描钢轨的轨头廓形,使用分析软件中的车轮廓形尺测得接触点坐标,判断车辆能否安全通过。对道岔直向导轨、辙叉的钢轨件进行磨耗管理。基于历史积累的定量数据可以预测钢轨的剩余寿命,便于工务部门开展修理工作。

道岔更换主要是65 号、46 号、15.3 号可动心轨道岔。65 号道岔长220 m,质量240 t,在搬运和铺设时需分成5 段。道岔更换以机械化为主,新道岔先在线路旁的临时场地组装好,采用桥式吊车或双起重臂吊车快速移动。桥式吊车有18 个龙门吊,自身带有动力,双起重臂吊车需要占用所有轨道。

1.3.3 有砟道床

法国北部高速铁路建成较晚,道床使用优质道砟,寿命预期在23 ~ 25 年。为确保道床更换时机合理,使用TIMON计算机系统协助修理人员作决策。

道床大修平均工作效率为700 m/d(含更换道岔区部分道砟)。道砟更换深度为枕下35 cm,主要在春、秋季进行。更换道砟时设定邻线列车运行速度限值。道床大修列车长约576 m,由6台机车牵引。其中关键设备是道砟清筛机,横向挖掘宽度为5 m。该列车中的自卸式货车,每台装载石砟40 m3,可将脏污道砟运输到处理地点。道砟大修更换使用的其他设备还包括3台捣固机,2台动力稳定车,2台道床整形车和1 台新道砟列车。道床大修更换时每天作业约4 h,当日施工完成后限速80 km/h 运行;第二天进行捣固作业,开通后限速170 km/h 运行;第三天进行捣固+整理作业后,恢复常速运行。法国高速铁路在大修后因采用优质道砟并采取较高技术规范来配备轨道部件,限速从270 km/h提高到300 km/h,线路性能良好。

2 中国高速铁路线路设备大修现状

目前中国高速铁路线路设备缺少大修相关的技术条件,钢轨、扣件、道岔、有砟道床等尚无相关大修标准。初步开展了高速铁路钢轨大修周期、扣件失效标准、道岔使用寿命、有砟道床清筛时机等研究,并开展了部分大修技术研究及现场应用。

2.1 钢轨

结合钢轨服役现状,中国铁道科学研究院集团有限公司(简称铁科院)从理论层面分析了钢轨磨耗、锈蚀、疲劳等因素对钢轨使用寿命的影响,明确了高速铁路钢轨的大修周期应大于普速铁路,初步提出高速铁路钢轨大修周期为通过总质量10 亿吨或使用时间35 年[5]。韦树军[6]分析了60 kg/m 钢轨受力情况,采用日本铁路研究机构的应力-寿命(S-N)试验曲线,根据Miner 组合法则进行钢轨疲劳寿命的估算。刘亮等[7]利用断裂力学理论建立高速铁路钢轨剩余寿命(从钢轨裂纹出现到最终断裂)的预测模型,估算了高速铁路钢轨的剩余寿命,认为相同运营条件下U71Mn钢轨剩余寿命比PD3钢轨长。刘丰收[8]通过对京津城际铁路、武广客运专线、京沪高速铁路、秦沈客运专线等多条线路钢轨磨耗情况的长期跟踪观测,发现直线段钢轨垂直磨耗量和磨耗速度均较小,而小半径曲线地段钢轨侧磨严重,已影响到钢轨使用寿命。周宇等[9]将车轮通过引起的疲劳裂纹萌生和磨耗发展过程相结合,建立考虑磨耗的钢轨疲劳裂纹萌生寿命预测方法。许玉德等[10]采用疲劳寿命预测软件,建立腐蚀伤损在役钢轨剩余寿命分析模型,分析底部腐蚀量、纵向腐蚀长度、轴重、表面粗糙度等因素对腐蚀钢轨剩余寿命的影响。

钢轨焊接技术方面,大部分铁路局仅进行过以插入焊为主的局部换轨。长轨车将钢轨运输至施工地点,在一个天窗将500 m 钢轨换上并进行锁定焊。焊轨车自2008 年在各铁路局使用,采用焊轨车 + 焊接热处理车的组合模式提高了接头焊接质量,但在施工效率、人员机具调度等方面仍存在优化空间。铁科院针对大列换轨特殊需求,开发了UN200 型固定式闪光焊机及配套的感应热处理装置,在换轨列车有限的空间内实现了双焊机并行工作,即双轨并行焊接,并在焊缝不移动、仅焊接设备移动的情况下实现了焊接接头的热处理,大幅提升了高速铁路换轨效率。配合移动式闪光焊机,一个天窗内可更换1 km钢轨。

换轨施工技术方面,相关学者结合工程实践开展了研究。张杰等[11]结合沪宁城际铁路长轨更换施工实践,总结了运营条件下高速铁路无砟轨道长轨更换施工技术。王仕攀等[12]模拟计算了500 m 长轨列车通过曲线段时长轨与每节运载车的相互作用力,针对松8留1、松6 留1、松4 留1 三种扣件拆除方式,分别建立了单节运载车、钢轨、扣件、轨枕相互作用的有限元模型,计算了扣件应力分布,论证了高速铁路大修换轨前采用松8 留1 扣件拆除方式是安全的。王安民[13]提出了换轨一体化施工项目集成管理的总体思路,形成不同线路条件下换轨一体化施工方法,重点阐述了换轨一体化施工项目安全风险管理办法。

中国铁路广州局集团有限公司(简称广州局)应用一体化换轨技术于2019—2020 年先后三次在京广高速铁路、广深港高速铁路正线成段更换29.5 km 伤损轨。通过组合长轨车、车载焊机、换轨车和移动气压焊轨车(图2)在单个天窗内完成一个单元轨节的卸轨卸料、换轨换料、收轨收料、焊轨放散等多工序作业,将以往需要3 个以上天窗完成的作业在1 个天窗内完成,满足高速铁路工完料清、人走场清、安全正点的施工要求,为高速铁路换轨大修提供了一种可行换轨作业模式[14]。

图2 移动气压焊轨车

2.2 扣件

铁科院通过仿真分析和室内试验确定了扣件弹条扣压力的失效标准,并结合弹条弹程、直径与弹条扣压力的关系,给出不同类型弹条弹程和直径的失效限值,确定无砟轨道、有砟轨道弹性垫板静刚度限值分别为60、120 kN/mm[5]。凡艳丽等[15]对高速铁路客运专线V型弹条扣件系统用橡胶垫板PR5进行了加速老化试验,结合阿伦尼乌斯方程建立数学模型,对其老化寿命进行预测,得出25 ℃时橡胶垫板RP5的老化寿命为10.5 年。向俊等[16]以WJ-7 型扣件为研究对象,分析不同车轮多边形磨耗阶数、曲线半径和车速下扣件弹条力学特征,得出车轮多边形磨耗阶数提高、曲线半径减小和车速提高均会降低弹条疲劳寿命,其中曲线半径影响更显著。

中国高速铁路还未进行过扣件大修,仅在部分线路长区段更换过零部件。2014—2017 年武广高速铁路和京沪高速铁路工务部门对W300-1 型扣件弹条进行过集中整治更换;2018—2019 年广州局对广深港高速铁路狮子洋隧道内锈蚀严重扣件进行了集中更换。

2.3 道岔

从道岔安全性角度考虑,铁科院确定了尖轨和心轨的失效标准并进行使用寿命预测,建议直尖轨和长心轨的预期使用寿命定为20 年或累计通过总质量4 亿吨,侧顺向进岔时曲尖轨预期使用寿命为累计通过总质量0.5亿吨以上,侧逆向进岔时曲尖轨、短心轨和叉跟尖轨的预期使用寿命为累计通过总质量1.0亿吨[5]以上。

道岔钢轨磨耗是影响使用寿命的关键因素。关于道岔钢轨磨耗主要采用仿真计算或现场试验的方法。徐井芒[17]以尖轨典型断面为例,通过仿真计算分析了不同通过总质量下道岔钢轨廓形改变情况。王璞[18]采用MiniProf 钢轨廓形测试设备,对转辙器区特征断面尖轨和基本轨的型面及磨耗情况进行了长期跟踪测试,探究了高速铁路道岔钢轨磨耗分布和发展规律。

相关学者开展了道岔更换施工工艺研究。宋国亮[19]以京沪高速铁路扬州线路所2号道岔直尖轨现场更换为例,介绍了吊装、运输和更换施工技术。徐其瑞等[20]对高速铁路道岔大部件更换的施工组织进行调研,提出一种适合于高速铁路道岔大部件快速更换的作业方法——本线纵移快速置换法。该方法克服了既有方法作业效率低、线路占用多、影响范围大的缺点。

目前中国高速铁路道岔服役状态整体良好,仅京哈铁路秦沈段高速18 号、38 号道岔部件失效问题突出,道岔结构安全余量小,养护维修备品备件困难。2020 年中国铁路沈阳局集团有限公司(简称沈阳局)与铁科院采用道岔状态评定评分法,对秦沈段正线道岔几何状态和结构状态进行分析。根据道岔状态实际得分与评估原则,结合沈阳局养修条件,最终决定结合车站改造规划将原专线系列18号、38号道岔均改造为客专线(08)016 号道岔(有砟轨道时速350 km 18号道岔)。

2.4 有砟道床

中国高速铁路有砟道床大修周期、判定依据等尚缺乏科学有效的指标。部分学者提出有砟道床状态评价指标及标准,从而提出清筛、捣固的合理时机。

铁科院建议线路开通初期每1.0 ~ 1.5 年对道床捣固1 次,开通4 年道床稳定后,可按照线路累计通过总质量并结合设备实际状况、线路条件、运输条件、自然条件等,对大型养路机械作业周期适当调整,建议道床脏污率达到25% ~ 30%时进行清筛[5]。郄录朝等[21]明确了道床体积脏污率与质量脏污率相关性,通过道砟渗透性能试验,提出了基于道床质量脏污率的道床脏污程度及清筛时机评定标准。徐旸[22]在国外主流道床脏污评估指标FI(Fouling Index)、PVC(Percentage Void Contamination)、VCI(Void Contamination Index)等指标的基础上,提出综合考虑了不同脏污材质影响规律的PFI(Porous Fouling Index),并通过数值模拟对PFI与VCI的准确性进行了对比。

道床服役状态检测方面,综合轨道刚度检测、道床路基状态地质雷达检测和轨道几何状态检测结果,可准确分析和评估道床板结程度、路基承载能力。道床脏污一般通过测试道床质量脏污率来评价,道床脏污的检测主要采用人工筛分。该方法速度慢、效率低,只能以点带面。此外,道床质量脏污率与体积脏污率、密实度及道砟重度具有复杂的相关性,仅以道床质量脏污率作为评价指标难以准确判断道床脏污状态。采用红外测温成像技术检测铁路道砟质量是无损检测的一种新方法。该方法利用清洁道砟与脏污道砟的传热特性差异进行检测,但仅能反映道床表面道砟脏污程度[23]。高密度电法的工作原理与常规电阻率法大体相同,利用岩(矿)石电阻率的差异进行检测。测量时需将全部电极(几十至上百根)置于观测剖面的各测点上,难以满足现场快速、无损检测需求。探地雷达作为一种快速、精确、无损的检测方法,已广泛应用于铁路路基、道床检测,适用于对病害的检测定位,侧重于定性检测而非定量评价。

中国高速铁路有砟轨道线路开通时间较短,道床状态总体保持良好,极个别区段出现了道床脏污、板结等病害,但由于缺乏高速铁路有砟道床大修的检测手段、判定依据及管理机制,仅初步开展了沪蓉铁路合宁段道床清筛工作。

2.5 无砟道床

中国高速铁路无砟轨道的耐久性和稳定性整体良好,多以局部小范围伤损修补为主。许玉德等[24]将一种全新的基于不确定条件下的理论引入到无砟轨道混凝土整体道床的检测和大修中,以结构在剩余寿命周期内的费用最少为目标,利用费用函数的递推法求得整体道床的最优检测间隔和大修临界值。

目前中国无砟道床主要针对砂浆层成区段伤损进行大修。秦沈客运专线K496.412桥上CRTSⅠ型板式无砟轨道充填层砂浆大量伤损,2016 年7—10 月采用边缘砂浆层凿除+植筋+浇筑修补砂浆的方法对284块伤损砂浆层进行了修复。

基于上述高速铁路线路设备大修现状,结合普速铁路线路设备大修成果,初步提出了高速铁路线路设备大修内容及大修方式。高速铁路线路设备大修内容可包括钢轨大修、扣件大修、道岔大修、轨枕大修、道床大修(有砟道床与无砟道床)、线路中修等。高速铁路线路设备大修建议采用周期修与状态修相结合的方式。

3 结论与展望

3.1 结论

1)日本建立了以运营单位为主,专业修理外包第三方的修理体制。钢轨大修根据磨耗情况确定,一般为累计通过总质量8 亿吨以上,有砟道床大修根据道床脏污率、道砟磨损率检查结果确定,平均20年一次。

2)德国铁路路网公司实施管理、检查、修理分离制度,实行日常保养、预防性计划维修、紧急补修的管理制度。运输繁忙线路钢轨使用寿命为累计通过总质量10亿吨以上,小半径曲线段钢轨使用寿命为累计通过总质量7亿 ~ 10亿吨。

3)法国铁路养修工作实行总局、地区局和基层维修段三级管理,采用管理、检查、修理部分分离模式。依据轨道质量状态分目标、警告、干预、限速四级管理。钢轨、有砟道床大修采用状态修模式,钢轨使用寿命在35年左右,有砟道床寿命预期在23 ~ 25年。

4)中国初步明确了高速铁路线路设备大修内容,开展了高速铁路钢轨大修周期、扣件失效标准、道岔使用寿命、有砟道床清筛时机等研究,建议线路设备大修采用周期修与状态修相结合的方式。中国尚未形成较成熟的线路设备大修技术与标准体系。

5)日本、德国、法国等针对高速铁路线路设备主要开展了钢轨大修、有砟道床大修等作业,尚未开展无砟道床相关大修作业。中国初步开展了京广高速铁路换轨、京哈铁路换岔、秦沈客运专线砂浆层修复等大修技术的现场应用。

3.2 展望

基于中国高速铁路线路设备大修需求,需开展大修管理机制与技术体系系统研究,为高速铁路线路设备大修提供技术支撑。构建大修理论体系、形成大修关键技术、建立大修管理模式是高速铁路线路设备大修发展方向,可从以下四方面开展研究:

1)持续跟踪高速铁路线路设备服役性能,掌握更长时间维度钢轨、道岔、有砟道床线路设备劣化发展规律,提出钢轨磨耗、道岔伤损、有砟道床劣化等服役状态预测方法,为线路设备大修时机确定提供支撑。

2)研发高效率高精度线路设备检测装备,实现钢轨、扣件、道岔、有砟道床、无砟道床等部件状态的快速准确测定,全面掌握线路设备服役状态。建立完善的服役状态检测评估体系,为线路大修提供决策支持,为大修工程验收提供依据。

3)研发以换轨、清筛为代表的大型养路机械,向更高作业效率、更广作业范围、更高作业精度方向发展,形成高效率、低成本、精细化的大修施工方案,适应现场迫切需求。

4)建立高速铁路线路设备周期修和状态修相结合的大修机制,明确大修全过程控制标准与管理流程,形成高速铁路线路设备检测、评估、设计、实施、验收全链条大修管理模式,为高速铁路线路设备大修提供依据。