铁路桥梁缆索锚具参数化设计及试验研究

石龙 马林 朱颖 陈胜利

1.中国铁道科学研究院集团有限公司 铁道建筑研究所, 北京 100081;2.中国铁道科学研究院集团有限公司 高速铁路轨道系统全国重点实验室, 北京 100081

桥梁缆索主要由缆索钢丝、锚具、防腐防护体系等部分组成,是铁路大跨度桥梁的重要承力部件。缆索制造及锚具技术的发展水平决定了铁路斜拉桥、悬索桥及斜拉-悬索协作体系桥梁的跨越能力和建造质量[1]。缆索锚具分为冷铸锚、热铸锚等形式。除在悬索桥主缆索股锚固中多采用热铸锚外,其余拉吊索部件多采用冷铸锚。冷铸锚具有更好的静力性能和疲劳性能[2]。相关研究多针对具体桥梁缆索锚具进行设计、计算和验证[3-6],或从制造、安装、张拉等角度研究相关工艺参数对缆索锚具的影响[7-8],而未开展缆索锚固部件结构参数对锚具力学性能影响的研究。

本文以铁路缆索体系桥梁中采用的7 mm 平行钢丝冷铸锚为对象,选择典型锚具规格和索体强度级别开展锚具参数化设计分析,研究缆索锚具的力学性能规律和关键影响参数,通过索体静载、疲劳试验,对高强索体的锚具结构设计和整索受力性能进行试验验证,为提升缆索锚具设计水平和高强度缆索体系在铁路桥梁中的应用提供技术支撑。

1 锚具参数化设计分析

1.1 设计参数及计算方法

冷铸锚具的设计应满足如下条件[2,9]:①锚杯内钢丝与冷铸填料间的黏结应力应小于两者黏结应力的容许值;②锚杯中冷铸填料椎体的压应力应小于冷铸填料压应力容许值;③冷铸填料椎体作用于锚杯壁引起的环向应力,应小于锚杯钢材拉应力容许值。

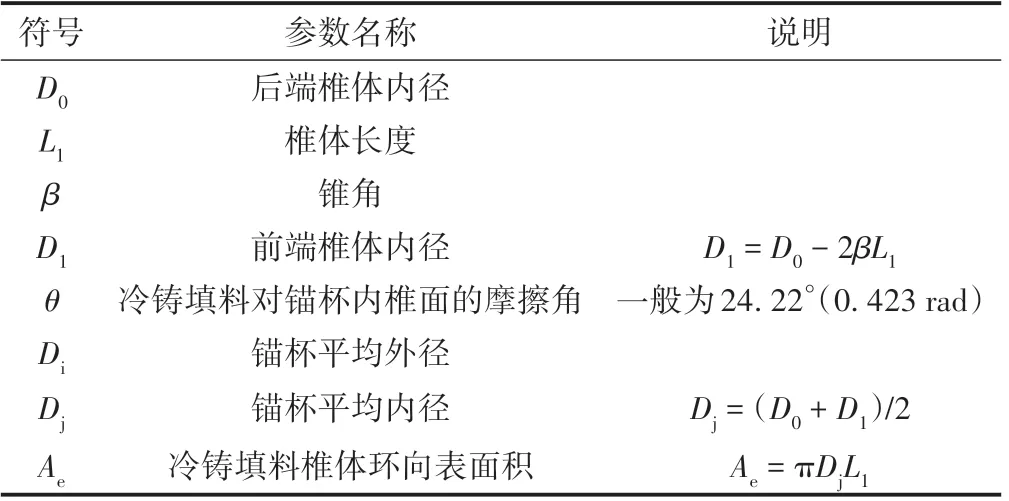

冷铸锚具结构见图1,锚具结构的主要设计参数见表1。

表1 冷铸锚具主要设计参数

图1 冷铸锚具结构

为了保证拉索钢丝握裹有效,应计算锚具的最小椎体长度,保证钢丝与冷铸填料黏结应力(τb)小于容许值,即

式中:d为钢丝直径,取7 mm;σb为钢丝公称抗拉强度;K为有效锚固长度系数,考虑锚口位置钢丝不能充分黏结,取2/3[9];[τb]为钢丝与冷铸填料黏结应力容许值,一般为25 MPa[9]。

关于β、θ、Ae等尺寸设计,应保证冷铸填料锥体压应力(σc)小于容许值,即

式中:Pb为拉索钢丝束公称破断荷载;[σc]为冷铸填料椎体压应力容许值,取160 MPa[10]。

关于Di、Dj等尺寸设计,应保证锚杯环向应力(σr)小于容许值,即

式中:[σr]为锚杯环向应力容许值,参照文献[11]中42CrMo材料取值。

根据式(1),计算得到强度为1 860、2 000、2 100、2 200 MPa 的7 mm 钢丝锚杯椎体长度最小值分别为195、210、221、231 mm。对于目前在部分新建铁路斜拉桥中采用的2 100 MPa 级7 mm 钢丝拉索[11],锚杯最小椎体长度不应小于221 mm。

锚具设计在满足以上各项条件的同时,应避免锚固尺寸选择过大,对塔、梁锚固部位空间提出过高要求,既不利于结构优化设计,也会造成材料浪费。

1.2 参数影响分析

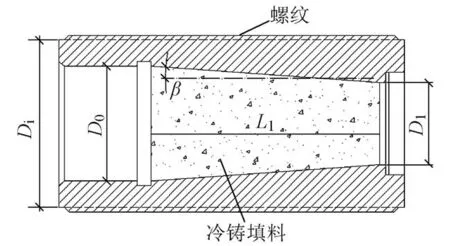

以451 孔规格、2 100 MPa 级7 mm 平行钢丝拉索为例,分析D0、L1、β、θ、锚杯平均厚度(Di-Dj)对冷铸填料和锚杯的受力影响。锚具结构参数分析取值见表2。

表2 锚具结构参数分析取值

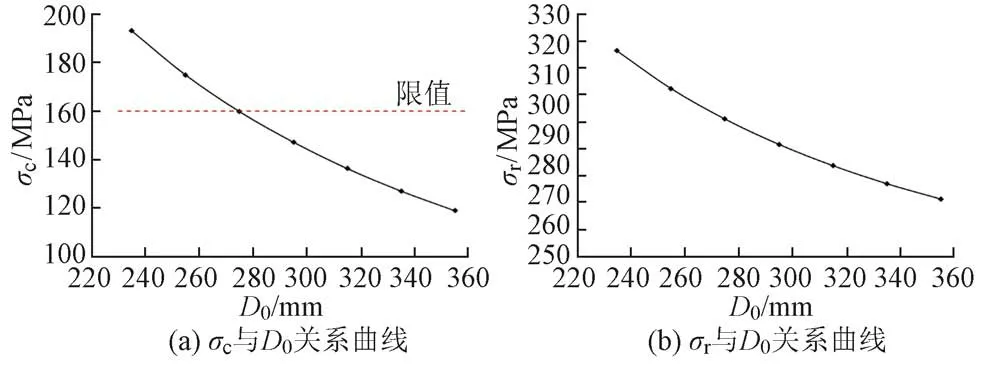

1)后端椎体内径

D0为235 ~ 355 mm 时,σc和σr与D0关系曲线见图2。可知:①D0越大对锚具结构受力越有利;②D0< 275 mm 时,σc超过160 MPa 的限值;D0为235 ~355 mm时,σr满足规范限值要求。

图2 σc和σr与D0关系曲线

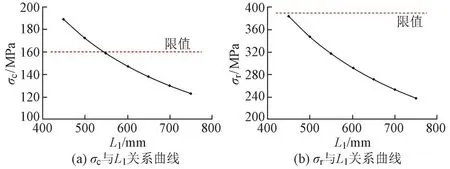

2)锚杯椎体长度

L1为450 ~ 750 mm 时,σc和σr与L1关系曲线见图3。可知:①L1越大对锚具结构受力越有利;②L1<550 mm 时,σc超过160 MPa 的限值;③L1为450 ~750 mm 时,σr满足规范限值要求。

图3 σc和σr与L1关系曲线

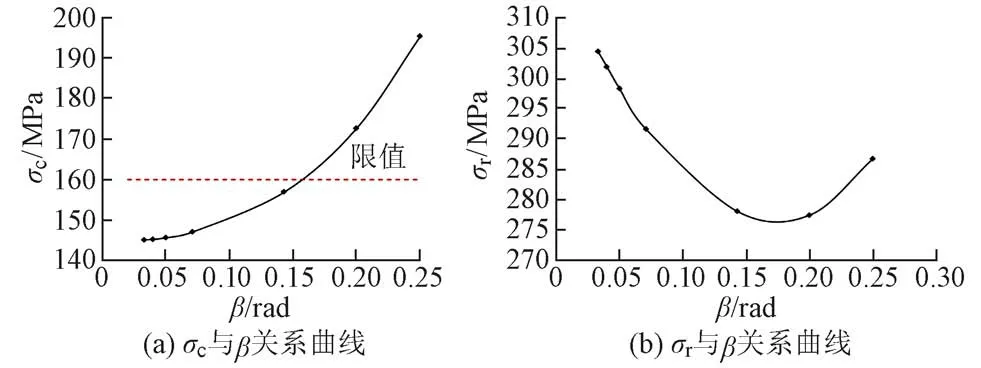

3)锚杯锥角

β为(1/30 ~ 1/4)rad 时,σc和σr与β关系曲线见图4。可知:①随着β增加,σc逐渐增大,而σr先减小后增大;②β> 1/5 rad 时,σc超过160 MPa 限值;③β为(1/30 ~ 1/4)rad时,σr满足规范限值要求。

图4 σc和σr与β关系曲线

实际设计中,锚杯锥角取值不能过小,否则难以发挥锚具的楔形受力效应,导致冷铸填料变形过大,出现失锚现象。

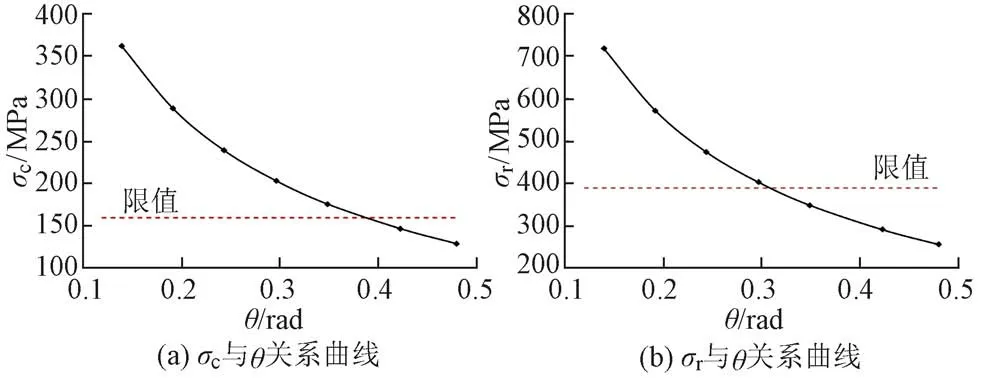

4)冷铸填料摩擦角

θ为0.140 ~ 0.480 rad 时,σc和σr与θ关系曲线见图5。可知:①θ越大对锚具结构受力越有利;②θ<0.349 rad 时,σc超过160 MPa 的限值;③θ< 0.297 rad时,σr超过390 MPa的限值。

图5 σc和σr与θ关系曲线

5)锚杯平均厚度

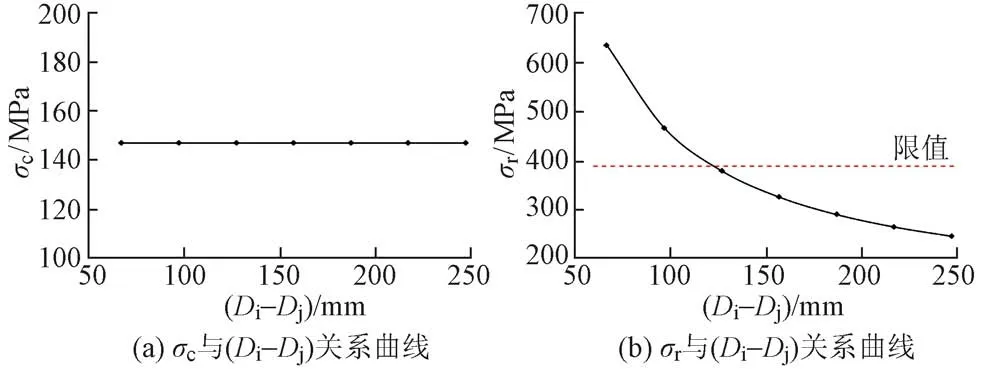

(Di-Dj)为67 ~ 247 mm时,σc和σr与(Di-Dj)关系曲线见图6。可知:①(Di-Dj)越大对锚具结构受力越有利;②无论(Di-Dj)如何变化,σc保持不变;③(Di-Dj) <127 mm时,σr超过390 MPa的限值。

图6 σc和σr与(Di - Dj)关系曲线

综上,与锚杯环向应力相比,冷铸填料椎体压应力是锚具结构设计的主要控制因素。

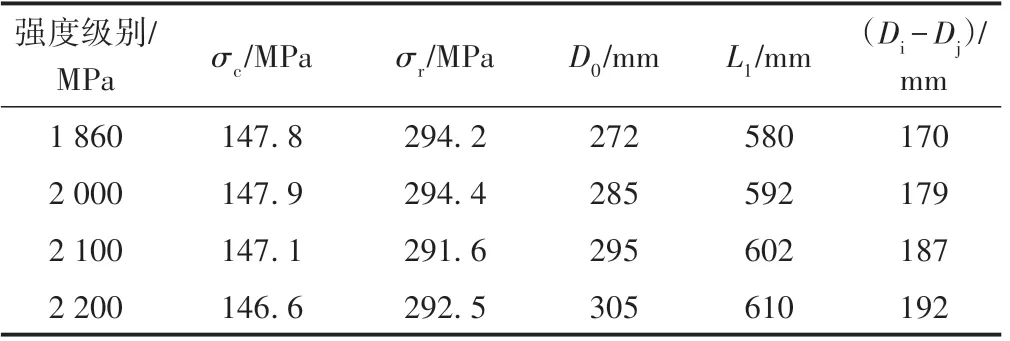

1.3 不同强度级别锚具设计

在保持σc和σr基本不变的情况下,以451孔规格、7 mm 平行钢丝拉索为例,对比拉索钢丝强度为1 860、2 000、2 100、2 200 MPa 时,拉索锚具主要设计参数的差异。计算时,β取1/14 rad,θ取0.423 rad。不同强度级别锚具设计参数见表3。可见,随着钢丝强度级别的提高,D0、L1、Di-Dj基本呈线性增加。

表3 不同强度级别锚具设计参数

2 索体静载和疲劳试验

考虑样品制造和加载设备条件,选择55丝规格的2 100 MPa 级7 mm 平行钢丝斜拉索,采用本文设计方法进行索体试验。

2.1 索体静载试验

索体静载试验主要验证冷铸锚具的静载锚固效率系数、锚具内缩值、破断时锚具损伤及钢丝断丝情况,共制作6 根55 丝规格的2 100 MPa 级7 mm 平行钢丝斜拉索,开展索体静载试验。索体静载试验加载情况见图7。

图7 索体静载试验加载情况

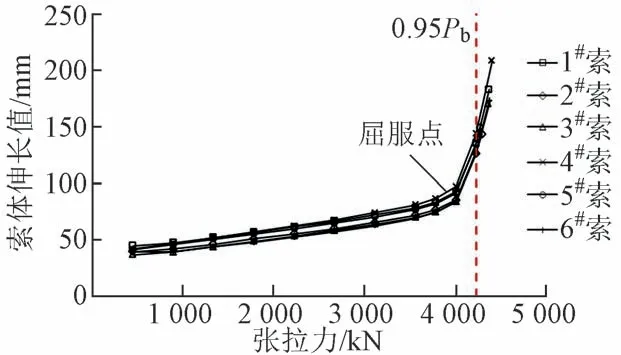

索体伸长值和张拉力的关系曲线见图8。可知:①当张拉力不超过0.85Pb时,索体伸长值和张拉力成线性关系,索体处于弹性状态,6 根索的伸长值偏差在13.8%以内。②当张拉力在0.85Pb~ 0.90Pb时,索体伸长值-张拉力曲线出现屈服点,索体处于屈服临界状态。③当张拉力超过0.90Pb时,索体伸长值增幅明显变大,索体进入屈服状态,张拉力达到0.95Pb时6根索均未出现破断情况。

图8 索体伸长值和张拉力的关系曲线

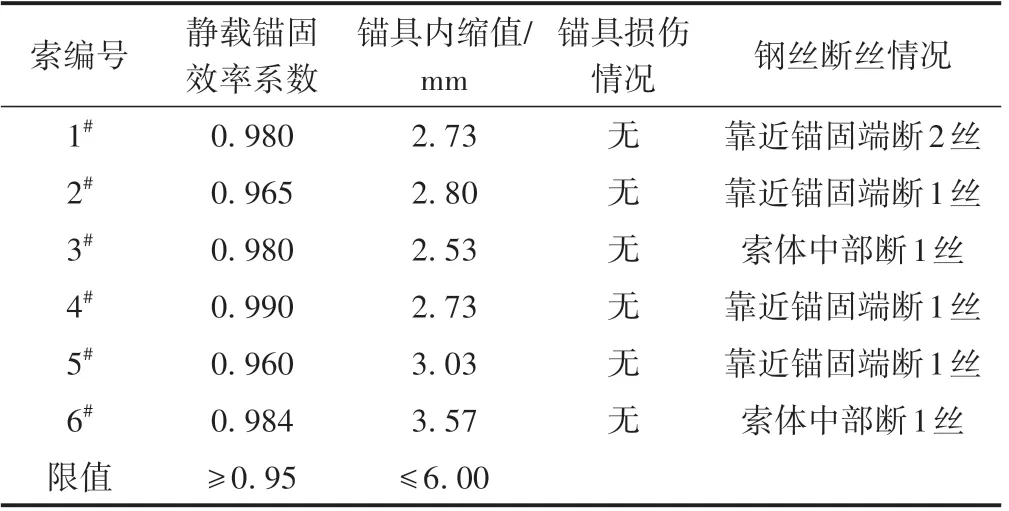

索体静载试验结果见表4。可知:①6根索的静载锚固效率系数和锚具内缩值均满足文献[10]的要求;②破断时锚具未发现损伤,锚具受力状态满足设计要求。

表4 索体静载试验结果

2.2 索体疲劳试验

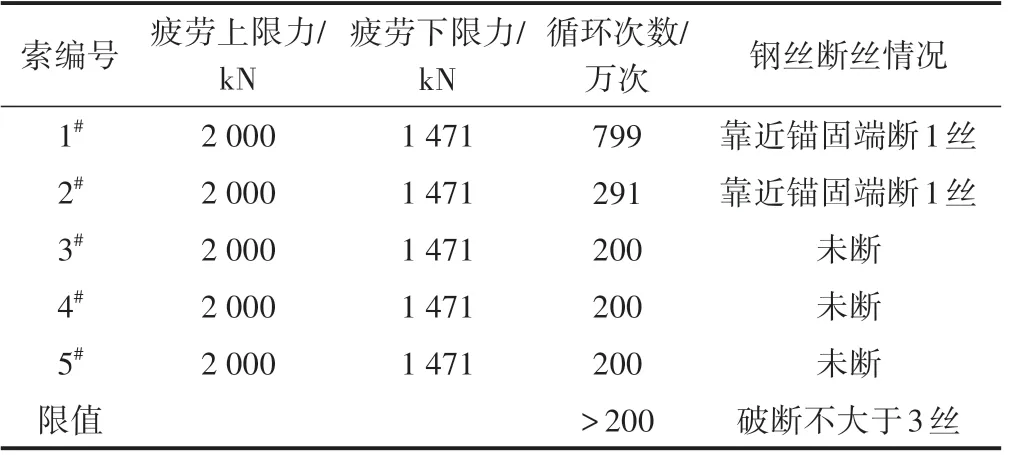

索体疲劳试验主要验证冷铸锚具锚固部位在疲劳荷载作用下的受力性能。制作5 根55 丝规格的2 100 MPa 级7 mm 平行钢丝斜拉索,开展索体疲劳试验,疲劳荷载上限值为0.45Pb,疲劳应力幅值250 MPa。

索体疲劳试验结果见表5。可知,试验索的疲劳性能满足文献[10]的相关要求。

表5 索体疲劳试验结果

3 结论

1)与锚杯环向应力相比,冷铸填料椎体压应力是锚具结构设计的主要控制因素。

2)后端椎体内径、锚杯椎体长度、冷铸填料摩擦角和锚杯平均厚度增大,对锚具受力有利,但会造成锚具尺寸增大、材料用量增加,在设计时可控制尺寸取值,满足受力要求即可。

3)从冷铸填料椎体受力角度考虑,锚杯锥角越大越不利;从锚杯环向受力角度考虑,锚杯锥角存在最优值,可使锚杯环向应力达到最小。

4)试验索的静载锚固效率系数、锚具内缩值、破断时锚具损伤及钢丝断丝情况均满足规范要求,张拉力超过0.90Pb时,索体进入屈服状态。

5)试验索的疲劳性能满足规范要求,索体应力循环次数在291万次以上仍未达到疲劳极限状态。