6-氨基-7-氟-2H-苯并[b][1,4]嗪-3(4H)-酮的合成研究

吴浩,卢晓艳,于江,杨鑫,尹凯

(1.浙江南郊化学有限公司,浙江 绍兴 312369;2.绍兴上虞新银邦生化有限公司,浙江 绍兴 312369)

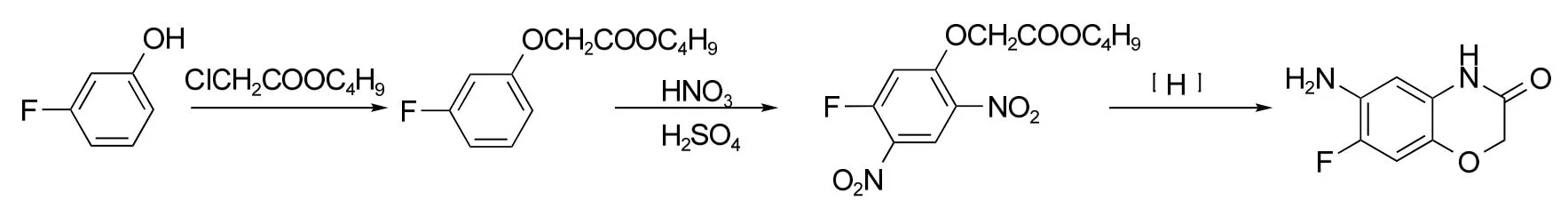

6-氨基-7-氟-2H-苯并[b][1,4]嗪-3(4H)-酮是合成除草剂丙炔氟草胺(flumioxazin)和噻二唑草胺(thidiazimin)的重要中间体[1]。丙炔氟草胺作为N-苯基邻苯二甲酰亚胺类除草剂,主要用于大豆、甘蔗、棉花等作物田防除禾本科杂草和阔叶杂草,具有见效快、控草时间长的优势,是近年来全球销售额增长最快的除草剂之一。该中间体的常见的合成方法有以下几种:

⑴间氟苯酚为原料,经醚化、硝化、还原后环化制得[2]。但醚键容易在后续硝化时断裂、氧化,导致收率低,且间氟苯酚昂贵。

⑵2,4-二氟硝基苯为原料,经氟水解、醚化、还原后环合、硝化、再还原5 步反应制备[3]。该合成路线步骤长,氟水解选择性差,异构体分离困难。

⑶2,4-二氟硝基苯为原料,经硝化、取代和还原3 步反应制备[4-5]。该合成路线虽然反应步骤短,但混酸硝化废酸量大,取代反应需要用到价格昂贵得羟基乙酸酯类化合物,生产成本高。

微通道技术是近年热门的研究方向,微通道连续流反应在工艺安全性,反应选择性上均有较大优势[6-8]。针对以上工艺合成路线中存在的问题,笔者尝试了以微通道连续流水解硝化,有效解决了上述工艺路线中存在的突出问题,取得了较好的效果。

以2,4-二氟硝基苯为原料,经微通道连续水解和硝化,再以氯乙酸乙酯为溶剂,铂碳为催化剂,碘化物及DMAP 为助催化剂进行环合制备6-氨基-7-氟-2H-苯并[b][1,4]嗪-3(4H)-酮。该工艺中水解及硝化选择性高,三废量少,最终产物纯度高达98%,总收率85%以上。

1 实验部分

1.1 仪器

康宁微通道反应器(CORNING G1-10FM SiC);Agilent 1260 高效液相色谱仪(安捷伦公司);高压反应釜(1 L,山东博锐机电);RE-52A 旋蒸蒸发仪(上海亚荣生化仪器);SHB-I 水循环真空泵(郑州予华仪器厂)。

1.2 试剂

99%2,4-二氟硝基苯(浙江吉泰新材料);70%硝酸(自制);Pt/C(西安凯立新材料股份有限公司);99%氯乙酸乙酯、99%二氯乙烷、98%氢氧化钾、98%碘化钾、98%DMAP 均为麦克林试剂。

1.3 合成

1.3.1 5-氟-2-硝基苯酚的合成

微通道反应器加热模块设置80 ℃预加热,分别通过流量计量泵以15、3 g/min 速度泵入15%氢氧化钾水溶液900 g (2.41 moL)和2,4-二氟硝基苯180 g(1.13 moL),反应模块停留时间35 s,将反应液通入到二氯乙烷320 g 和15%盐酸300 g 混合溶液中,反应结束,分层,得到34.3%5-氟-2-硝基苯酚二氯乙烷溶液500 g,收率96.7%。

1.3.2 5-氟-2,4-二硝基苯酚的合成

将上述5-氟-2-硝基苯酚二氯乙烷溶液以8.5 g/min 的速度泵入微通道的硝化反应模块,同时以2.0 g/min 的速度泵入70%硝酸118 g(1.31 moL),硝化模块温度75 ℃,反应停留时间40 s,反应结束后趁热收集反应液,反应液降温至0~5 ℃,过滤,烘干得到5-氟-2,4-二硝基苯酚固体216 g,纯度≥98%,收率97.9%。

1.3.3 6-氨基-7-氟-2H-苯并[b][1,4]嗪-3(4H)-酮的合成

将上述5-氟-2,4-二硝基苯酚与2-氯乙酸乙酯540.0 g(4.41 moL)、碘化钠2.2 g(14.68 mmoL)、4-二甲氨基吡啶1.0 g(8.19 mmoL)和2%铂碳1.0 g 依次投入高压反应釜中,经氮气及氢气置换后于压力1.0 MPa,温度85 ℃,搅拌反应至无吸氢现象。反应液经过滤回收铂碳,滤液再经乙醇重结晶,烘干得6-氨基-7-氟-2H-苯并[b][1,4]嗪-3(4H)-酮180 g,纯度≥98%,收率92.5%。

2 结果与讨论

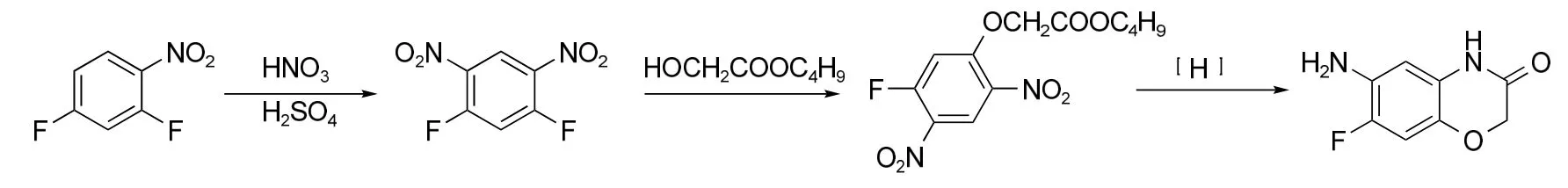

2.1 微通道连续流水解条件选择

2,4-二氟硝基苯2-F 和4-F 均可以被碱水解成酚,但受硝基吸电子效应,2-F 更易水解成酚。在采用传统釜式方式进行水解时发现,反应温度、碱浓度、碱当量均会影响4-F 水解。为此笔者在釜式水解条件基础上对反应温度(T)、碱及其浓度(C)、原料进料当量比(E)和停留时间(t)进行了正交对比试验(表1)。

表1 正交对比试验

由表1 可知:反应温度(T)、碱和碱浓度(C)、原料进料当量比(E)和停留时间(t)对反应的转化率及选择性有多重影响关系。反应温度和碱浓度高、碱当量比大、反应停留时间长,反应转化率高,但选择性下降。当反应温度为80 ℃,碱当量>2.1,反应转化率和选择性较好。为获得优化条件,基于表1进行了单因素平行试验(表2)。

表2 水解平行试验

表2 表明:反应温度为80 ℃,碱浓度为15%,碱和原料进料当量比为2.12,停留时间35 s 为较优反应条件。

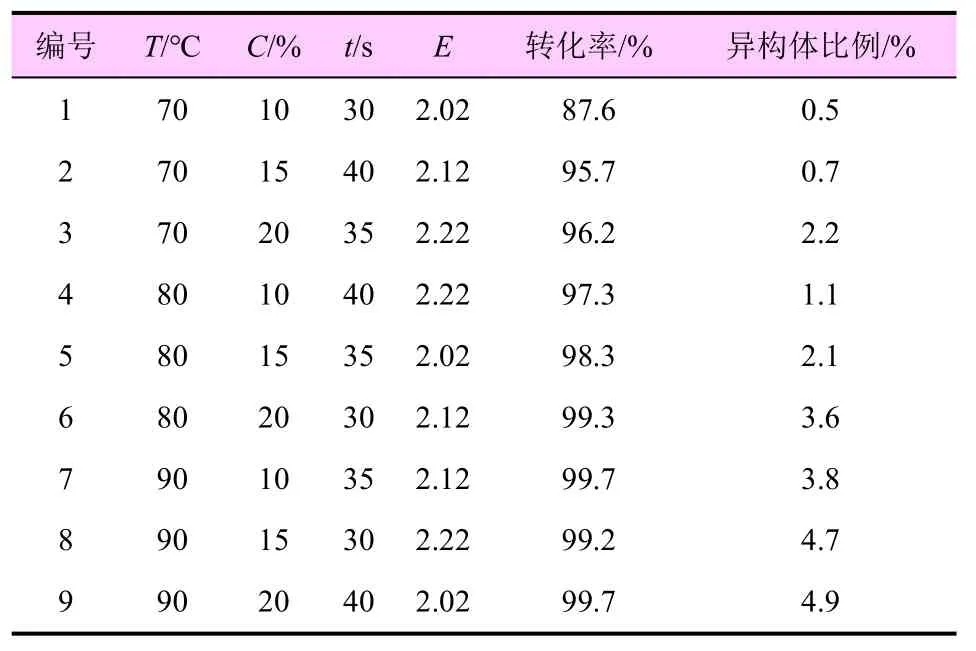

2.2 硝化反应条件的选择

首先通过传统釜式硝化方式进行硝酸浓度和当量的选择,试验发现当硝酸浓度<70%,反应不进行,且硝酸浓度<1.2 当量时反应不能转化完全。综合成本,以硝酸浓度70%,硝酸和物料进料当量比为1.2 为基础条件,研究了微通道体系下反应温度和反应时间对反应转化率的影响(表3)。

表3 反应温度和反应时间对反应转化率的影响

由表3 可知:反应温度对硝化反应转化率影响较大,当反应温度为75 ℃时,反应转化较快,继续提高反应温度,转化率没有明显提升。故选用硝酸浓度70%、硝酸进料当量1.2、反应温度75 ℃和停留时间40 s 作为微通道硝化的最优条件。

2.3 加氢助催化剂比例的选择

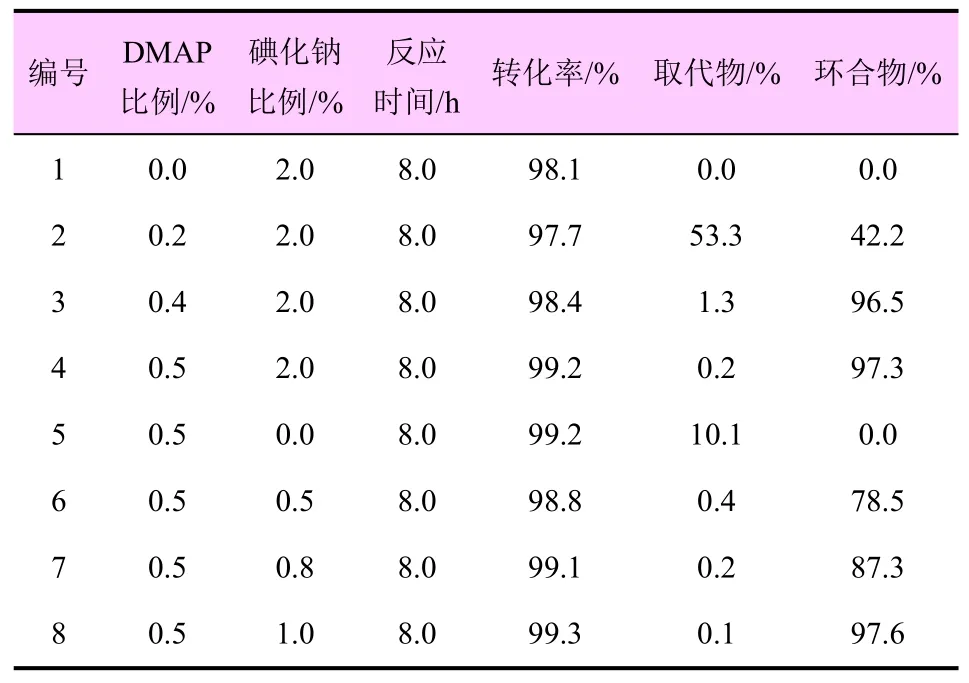

因为加氢反应涉及取代环合2 步反应,需要使用DMAP 和碘盐进行助催化。不同催化比例对反应影响巨大。以2%铂碳为主催化剂,DMAP 和碘化钠为助催化剂,反应温度85 ℃,氢气压力1.0 MPa 为基础反应条件,对助催化剂的比例进行了比较(表4)。

表4 加氢催化剂对比试验

由表4 可知:助催化剂对取代环合反应影响巨大。当没有DMAP 进行催化时,反应不能正常进行取代和环合,原料被加氢成氨基化合物。当没有碘化钠进行催化时,因为氯乙酸乙酯的活性低,取代反应进行缓慢,原料主要被加氢成氨基化合物。当DMAP 比例达到0.5%,碘化钠比例达到1%时,环合物达到最大值。

2.4 产物主要杂质分析

基于液质联用分析合成样品,结合合成工艺,发现样品中主要杂质为产物自聚杂质(图1)。

图1 产物LC-MS 检测分析图

3 结论

以2,4-二氟硝基苯为原料,经微通道连续水解和硝化,再以氯乙酸乙酯为溶剂,铂碳为催化剂,碘化物及DMAP 为助催化剂环合制备6-氨基-7-氟-2H-苯并[b][1,4]嗪-3(4H)-酮的合成方法,反应路线短,水解及硝化选择性高,三废量少,最终产物纯度高达98%,总收率85%以上,具有工业化前景和价值。