基于超声线列阵的钢坯孔洞缺陷检测层析成像技术研究*

唐佳玄,郑慧峰*,张凯胜,史慧楠,董照诚

(1.中国计量大学计量测试工程学院,浙江 杭州 310018;2.中国航发哈尔滨轴承有限公司,黑龙江 哈尔滨 150025)

钢厂连铸坯在冷却和挤压过程中,由于氧气和氢气等气体会进入钢坯内部形成气泡,造成2 mm ~3 mm 孔洞缺陷,大大降低钢坯的疲劳强度[1]。 在后期使用过程中,有这种缺陷的钢坯容易发生内裂、鼓包、剪切宽展面大等现象,甚至出现“爆肚”现象[2]。 目前,针对钢材料内部缺陷检测,涡流检测常用来检测表面及近表面缺陷,X 射线检测可有效检测内部缺陷,但其对人体伤害大且成本高,不易推广使用[3-4]。 在常用的无损检测方法中,超声检测是比较有效的方法。

使用超声无损检测方法检测钢坯缺陷时,工业上通常采用脉冲回波法(A 扫描,B 扫描)[5]。 但是当钢坯较厚时,由于钢坯晶粒尺寸较大,可能接收不到衰减的回波。 并且传统基于反射式检测缺陷的方法,也只能得到缺陷的位置,无法观测完整形态。 因此采用一种重建横截面图像的方法对缺陷的位置和形态进行准确检测,即超声计算机断层扫描(Ultrasound Tomography Technique,UCT)。 日本筑波大学的野赖洋子团队[6]就利用超声CT 技术检测出了厚5 cm 的方钢内2 mm 的气孔缺陷,由于其仅使用12 个位置固定的传感器,得到投影数据代入滤波反投影算法中进行成像,缺陷能够被识别但分辨率低,成像形态较差。兰从庆等[7]通过设计的水浸式超声检测成像系统用更多组单换能器同时做收发,分辨率较高,可分辨出医用针头内外壁的截面图像,但效率偏低。 超声CT的成像分辨率越高,需要增加CT 投影数据越多,而检测效率也随即降低,运用迭代算法则可以在使用不完全投影数据的情况下进行高精度成像[8]。 如早期的代数重建算法(Algebraic Reconstruction Technique,ART),该方法针对一条声射线矫正网格像素,计算速度快。 后又被具有低误差优点的同时联合迭代算法(Simultaneous Iterative Reconstruction Technique,SIRT)利用全部射线矫正网格的方法所替代。Gregor、Guo 和Yoshinaga 等[9-11]也针对SIRT 的计算速度提出改进算法,相比常用的滤波反投影法,该方法明显加快了层析重建的收敛速度。 刘伶君等[12]就基于同时联合迭代算法(SIRT)对90 cm×90 cm 的正方形区域设置不同声速的模型,进行工业缺陷检测的数值仿真,使用100 条声射线能识别8 cm×8 cm 的缺陷。 虽然现有检测算法可有效解决不完全投影数据的问题,但成像的质量依然无法提高。

因此,本文引入32 阵元线列阵换能器作为发射和接收器对钢坯缺陷进行透射检测,采用一发多收结合全方位扫描的方法,将采集的走时数据利用SIRT 算法进行超声CT 图像重建,解决了传统技术使用耦合剂粘贴在物体表面进行检测的低效率、缺乏灵活性的问题,同时能保证较高的成像质量。

1 超声透射CT 检测钢坯缺陷原理

图1 为超声线列阵通过声波走时检测钢坯缺陷的测量原理示意图。 连铸钢是多晶、各向异性材料,同时连铸钢中的质点之间存在着相互作用的弹性力,使得连铸钢具有一定的弹性变形能力,因而在连铸钢中传播的应力波应属于弹性波的范畴[12]。 在应力波传播的路线上存在缺陷时,声射线会如图中1 号线和2 号线所示,发生走时增加的现象[13]。 但仅仅依据走时增加的信息,无法获取缺陷在声线的具体位置,因此需要一种成像算法协助计算缺陷的位置。

图1 超声透射检测原理示意图

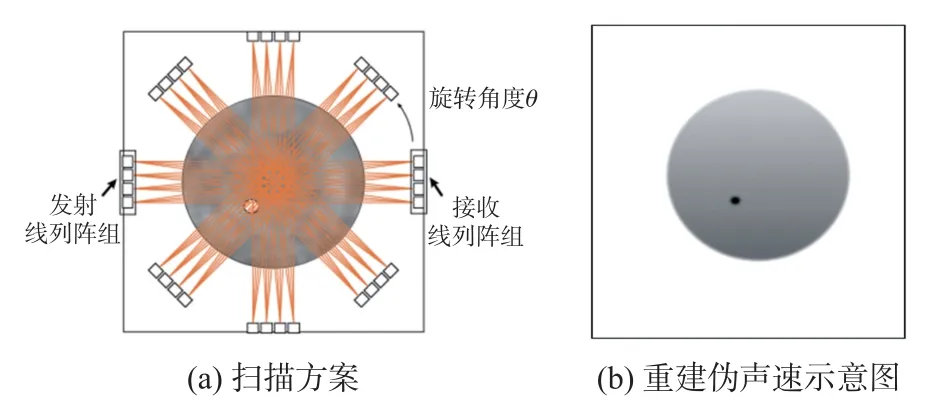

由透射理论可知,单条射线无法得到缺陷的位置信息,可以采用CT 算法进行成像。 由于该算法依赖多组投影数据,因此需要多条声射线的走时数据进行计算。 走时采集方案如图2(a)所示。

图2 超声CT 检测方案示意图

在该方案中,超声发射阵列逐个激发声波,接收阵列全部接收。 当阵列在钢坯的一个角度下采集完一组数据后,通过旋转钢坯或旋转传感器阵列,使钢坯和线列阵之间有一定角度的相对旋转,并采集数据。 直至旋转180°全覆盖钢坯,整体测量扫描方案如图2(a)所示。 通过计算测量平面上接收信号和参考平面上接收信号之间的互相关函数,得到声波走时,来抵消传播路径特性和形状畸变的影响[14]。 将走时作为投影数据,结合CT 中的射线追踪算法和同时迭代算法求出介质的伪声速示意图,如图2(b)所示。

根据多组投影数据利用CT 算法计算声速分布的原理如下:如图3 所示,假设阵元T到阵元R为其中一条声射线。 首先需要对被测区域离散化,将测区划分成r×x=J个像素单元。

图3 超声CT 图像重建原理

τi为声射线Li从激发点Ti到接收点Ri实测走时,由Radon 变换可知:

式中:Vj(x,y)为第j个成像单元的波速;fj(x,y)为第j个成像单元的波慢,即波速的倒数。

假定成像单元足够小,可将每个单元的f(x,y)视为常数,则式(1)可写成如下级数形式:

式中:aij表示第i条射线在第j个成像单元内的线段长度。

从数学角度看,式(2)实际上是一个线性方程组:

或写成以下矩阵方程:

这就是声波层析成像方程。 求解f即为求解伪声速的像素值。 但路径矩阵A为稀疏矩阵,无法用线性方程组的常规解法求解式(4),而只能运用数值近似解法[15]。 目前大多采用迭代方法,如代数重建技术(ART)或联合迭代重建技术(SIRT)。

因此层析成像的处理流程为:首先利用采集到的走时数据和传感器位置信息建立初始模型。 其次,根据弹性波传播路径和在网格中的长度,计算路径矩阵A,并通过SIRT 算法或ART 算法求解方程组(3)。 最后将所的图像进行图像处理,提取缺陷轮廓进行误差分析。

2 仿真分析

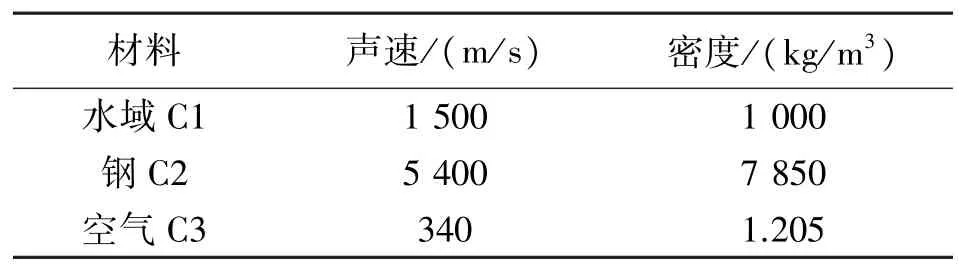

整个仿真超声波系统由32 个压电发射换能器和32 个压电接收换能器组成,涉及不同的物理场接口。 通过COMSOL 有限元仿真软件中声学模块内的“声-结构相互作用”物理场来建立水耦合的带缺陷钢坯模型,如图4 所示,材料属性如表1 所示。 该物理场常用于计算固体中弹性波和流体中压力波的相互作用,由于流体和固体之间的声速差较大,因此对流体和固体之间的网格细致程度要求较高,选择装配体的一致对设置边界的耦合,既可以降低计算时间又能满足耦合要求。

表1 主要材料属性表

图4 几何模型示意图

仿真实验测试在半径60 mm 的方形区域(见图4)内进行,两个线列阵相对排列在待测物体两端,每个传感器之间间隔0.375 mm。 区域C1 为水域,区域C2 是半径为25 mm 的圆形钢坯区域,区域C3 为a半轴2 mm、b 半轴3 mm 的椭圆气孔,区域C4 是完美匹配层,C5 为传感器晶片,大小为1.5 mm,工作时需要给C5 添加式(5)的激励信号,C6 为采集声压信号的点集合。 本次仿真共设计32 个点采集声压信号。

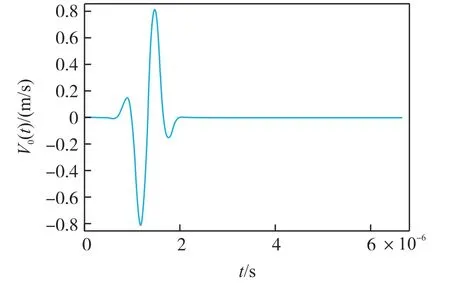

对于瞬态研究,激励信号频率选择2 MHz,激励声源设置随时间变量t变化的内向加速度的函数:

式中:T0为信号周期,f0为信号频率,根号下为负数是因该公式包含虚数。 激励信号如图5 所示。

图5 激励信号波形图

在上述模型中,给传感器晶片C5 激发单个脉冲,发射频率为2 MHz,为验证走时经过缺陷时会发生时延衰减,当发射超声传感器的位置在模型中间,在时间t=1.2E-6 s,接收总声压场的分布如图6 所示,图6(a)为存在钢坯缺陷时声场的分布图,对比图6(b)没有缺陷时的声压场,可以看出明显的声波传播延迟。

图6 仿真实验图

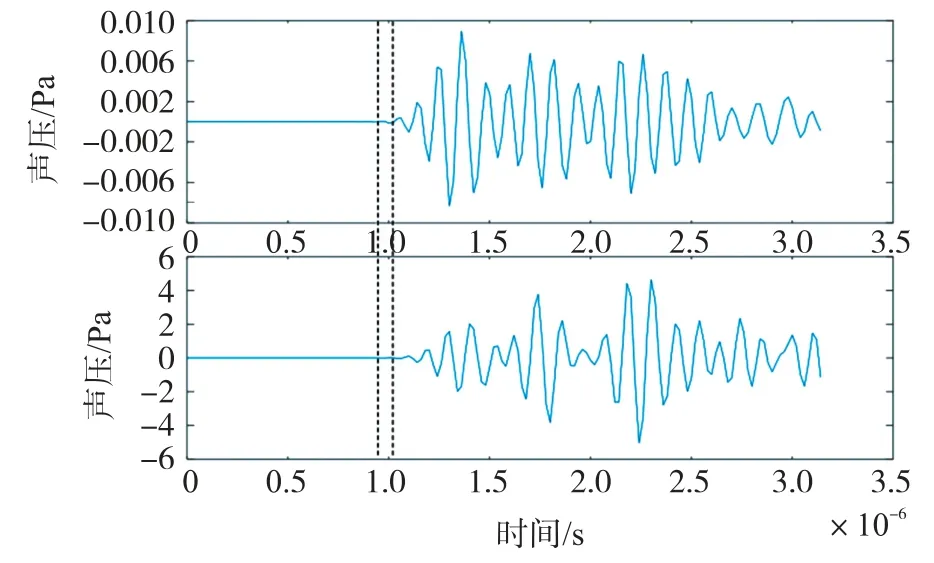

采集声压绘制波形图,如图7 所示,图7 中上图为钢坯里没有缺陷时的声压波形图,下图为存在缺陷时的声压波形图。 通过互相关函数计算无缺陷时采集的声波时延为1.25E-5 s,存在缺陷的声波时延为1.27E-5 s,时延差为3.2E-7 s。 通过对比发现,接收的声压存在明显的声波衰减和延迟。 因此通过获取透射声压来计算走时的方案切实可行。

图7 声压分布波形图

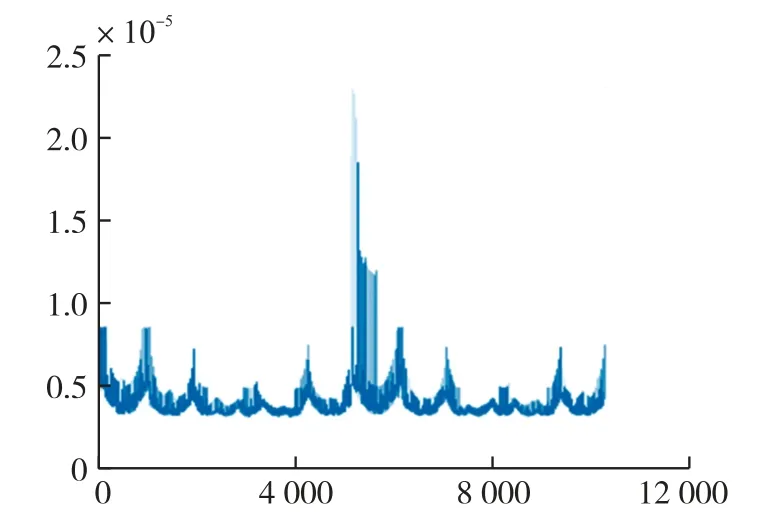

但CT 成像不仅是由电平信号决定的,其影响因素还包括测量点数、网格密度、计算走时准确性以及成像算法。 在本仿真实验中,实验过程为:先将模型中发射超声波传感器C5 在0 的位置发射声波,32阵元接收超声传感器C6 接收信号为一组实验,采集结束后,给C5 增加0.375mm 的位移,继续采集一组数据,如此反复,共移动32 次,以此来模拟线列阵。 为采集更多数据,通过参数化设置给待测物体在建模参数加一个18°的角度,作为传感器和待测物体之间的相对旋转角度。 旋转10 次,采集32×32×10 组数据。 采用10 240 个测量点,计算机根据互相关时延计算方法求出所有有效声线上的声波走时τi,分布如图8 所示。 使用SIRT 算法重建时,网格划分为128×128,迭代次数为800 次。

图8 走时分布图

按照测量方案采集的走时作为投影数据代入到超声CT 图像重建系统进行图像重建。 根据已有的线列阵分布信息和待测钢坯旋转策略位置信息建立基于最短路径的直射线模型,结合走时信息采用SIRT 进行声速图像反演。 此时的声速分布图误差较大,通过正演修正路径信息,将得到的路径信息和走时信息重新反演迭代,使迭代结果小于允许误差值。

利用以上超声CT 图像重建系统,对采集的走时数据进行反向求解,重建钢坯的声速分布图。 因为声速值大于255,因此原图像为全黑,必须进行归一化处理,处理结果如图9(a)所示。 为了方便观察,对重建后的图像再进行中值滤波、图像增强及二值化[16]处理,结果分别如图9(b)、图9(c)、图9(d)所示。

图9 仿真分析重建图像结果

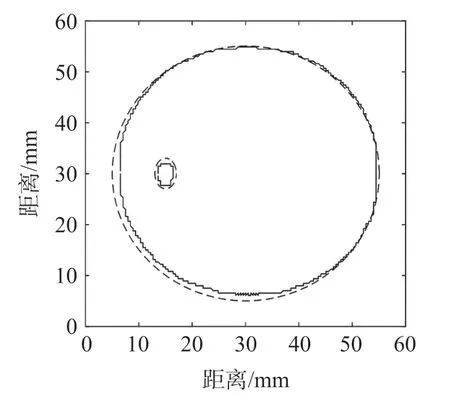

对图9(d)进行三次样条插值处理,以增加图像边缘轮廓的光滑度,并提取轮廓,结果如图10 实线所示。 图中虚线为实际的模型轮廓,对比发现吻合度较高。

图10 仿真分析重建图像与实际图像对比

提取重构图像的轮廓(实线)和原图像轮廓(虚线)构成的面积求相对误差,相对误差公式为:

式中:Δ为绝对误差,L为真值。

通过计算可得相对误差为3.4%,满足测量要求误差,因此该方法在理论上检测分辨力可达到1 mm的级别。

3 实验验证

实验系统如图11 和图12 所示,包括Tektronix信号发生器(AFG3102C)、程控高功率放大器(ROR-4000)、两个32 阵元超声线列阵、超声采集卡、电压前置放大器(SR560)、三维行走机构、机械臂、水箱和计算机。

图11 实验装置与系统图

图12 实验装置实物图

实验时由信号发生器输出正弦脉冲信号,经过功率放大器放大,再由阻抗匹配后发送至32 阵元线列阵的单个阵元。 信号发射系统由信号源和功率放大器组成,其发射出的信号加载到换能器的负载端从而激发辐射声场,声场穿过待测的钢坯材料由另一个32 阵元线列阵接收,同时获取多组信号有助于提升重建图像的准确度。 线列阵接收的信号经前置放大器放大后用采集卡采集,传送至计算机。

测量部分主要由水池、机械臂、三维行走机构和计算机组成,可通过计算机对三维行走机构进行编程,实现对钢坯的运动控制和位置信息的采集。 测量过程为:将钢坯与三维行走机构的旋转轴相连接,使待测钢坯在两线列阵中央,通过行走机构的上位机控制旋转台的旋转角度和间隔时间,使钢坯每旋转10°,线列阵进行一次信号的发射和采集,共旋转18 次采集钢坯全角度的数据。 如图12(b)所示,机械臂的作用是通过调节一侧线列阵,根据实时观测采集的声信号,校准两线列阵之间的初始位置。

分别采集无钢坯、钢坯上无缺陷及钢坯上带缺陷情况下的声压信号。 图13(a)为无任何缺陷、检测距离为5 cm 时采集的声压信号,计算走时为33 μs。 放入直径为2.5 cm 圆形钢坯,采集的声压信号如图13(b)所示,计算得到走时为20.5 μs。 旋转坯料使缺陷位于声线中,此时采集的电压信号如图13(c)所示,计算走时为20.9 μs,表明了通过走时检测钢坯缺陷的有效性。 按照线列阵全方位扫描方案对电压信号进行采集,并利用互相关函数计算走时,将走时数据代入到超声CT 图像重建算法中,进行二维图像重建。 并将所得图像进行归一化、中值滤波、图像增强、及二值化处理后如图14 所示。

图13 不同情况下接收信号

图14 实验验证重建图像

结果可见,缺陷形态完好,表明透射法检测钢坯缺陷的有效性。 对图14(d)进行三次样条插值并提取轮廓如图15,实线为钢坯实际边界,虚线为重构图像的轮廓。 通过轮廓计算相对误差仅为2.43%。

图15 实验验证重建图像与实际图像对比

4 结论

本文提出了一种超声透射层析成像技术与超声线列阵全方位扫描技术相结合的方法,实现对钢坯内部孔洞缺陷的精准成像检测。 根据声波在钢坯上的传播条件和声压推导,得到透射声波时延和缺陷之间的关系。 利用COMSOL 仿真建立带缺陷钢坯的模型,通过参数化设置实现线列阵功能,全方位采集声波走时数据,通过获得的多组声波走时数据利用CT 成像算法(SIRT)进行图像重建,仿真验证了算法的可行性。 同时搭建实验系统进行实验。 实验结果表明,重建偏差值为3%左右,误差较小,符合测量要求,验证了该方法的有效性和准确性。

通过超声透射法获得的声波走时数据,使用超声CT 图像重建中SIRT 算法重建钢坯断层面图像的方法,具有分辨率高、检测效率高、测量条件宽松等优点。 解决了反射法测量过程中无法得到高衰减物体中缺陷反射波的问题以及透射法无法获取缺陷位置的问题,为高衰减物体缺陷的检测与定位提供了指导。