湿式自动去毛刺单元设计及应用

熊 朝

湿式自动去毛刺单元设计及应用

熊 朝

(陕西法士特汽车传动工程研究院,陕西 西安 710119)

随着我国制造业对产品质量和清洁度要求越来越高,去毛刺已成为制造过程中重要的工艺过程之一。缓速器壳体零件因结构复杂,产生毛刺部位多,多数产线主要混合采用人工和机床两种去毛刺形式。手工去毛刺效率低、劳动强度大、工作环境恶劣,易划伤工件、易漏去。机床因自由度限制,去毛刺部位有限,同时会占用加工节拍。而机器人去毛刺具有柔性高、精度高、效率高、环境要求低、加工空间复杂、工作时间长、废品率低等优势,已成为去毛刺领域新趋势。文章将以一种缓速器壳体湿式自动去毛刺单元为例,从场景要求、机器人选型、工艺流程设计、打磨系统设计、夹具及抓手系统设计、喷淋系统设计、可编程逻辑控制器控制系统设计等方面,简要介绍机器人自动去毛刺单元的设计思路及应用,为类似复杂壳体自动去毛刺设备的设计提供必要的思路借鉴。

机器人系统;打磨工具系统;夹具及抓手系统;喷淋系统;去毛刺技术

毛刺是金属零件制造生产过程中的自然现象,直接影响零件的加工质量、制造成本、生产效率、使用性能等。在生产制造过程中,去毛刺工艺是制造技术中的重要组成部分,其工时占机械加工总工时的比例相当大。一般情况下,去毛刺工时占总工时的5%~10%,费用却占制造加工成本的10%~40%[1-2]。

目前,去毛刺的方法有多种,但我国多数制造商仍然采取的是人工锉刀、砂纸打磨的方法去毛刺。该工作环境恶劣,粉尘、噪音污染大,长期工作易产生职业病。在企业追求降低成本、提升质量、越来越关注清洁度要求及员工健康的背景下,该方法已不能满足企业的需求[3]。机器人去毛刺具有柔性高、精度高、效率高、环境要求低、加工空间复杂、工作时间长、废品率低等优点,因而近年来成为去毛刺领域新趋势。

法士特公司生产的缓速器壳体类零件因结构复杂,产生毛刺部位多,多数产线主要混合采用人工和机床两种去毛刺形式。人工去毛刺效率低、劳动强度大、工作环境恶劣,易划伤工件、易漏去。机床因自由度限制,去毛刺部位有限,同时会占用加工节拍。因此,有必要开发一种去毛刺稳定性好、质量高、效率高的自动化设备。本文将以一种已应用的缓速器壳体湿式自动去毛刺单元为例,简要介绍机器人去毛刺单元的设计思路及应用。

1 设备总体设计

1.1 应用场景及节拍要求

该设备需接入数字化工厂恒温无尘车间缓速器壳体全自动生产线,占地面积5 m×7 m,主要去除三种类型缓速器铝合金壳体所有机加工面棱边和孔口部位毛刺,并具备2个品种混线生产功能,节拍小于160秒/件。

因车间环保要求较高,该去毛刺单元设计为密闭、可观察、湿式去毛刺单元。所谓湿式去毛刺,是指在整个去毛刺过程中都有冷却液喷淋在打磨工具或者工件需打磨部位。相比干式去毛刺,湿式去毛刺可以降低去毛刺过程中打磨温度,不但可以提升打磨工具寿命,而且能有效避免干刷因温度过高导致工件表面碳化现象,并减少毛刺、铝粉飞溅,易于设备内部定期清洁。

1.2 确定机器人数

机器人的高柔性特点使其可以用来搬运工件、持工件打磨或持刀具打磨固定位置工件。缓速器壳体端面曲线轮廓和凸台面产生毛刺多,因此需采用1大1小共2台机器人配合工作。大机器人R1负责抓件、转运、持工件在固定刀位处打磨部分毛刺,而小机器人R2持刀具在工件固定处去除剩余部位毛刺;二者可同时进行,互相配合,互不干涉,高效打磨干净6个面上的所有毛刺。

1.3 工艺流程设计

工件从上位机(加工中心)通过桁架运送到去毛刺单元,在去毛刺单元内完成打磨,最后通过机器人将工件搬运至下位机(清洗机),具体工艺流程安排如表1所示。

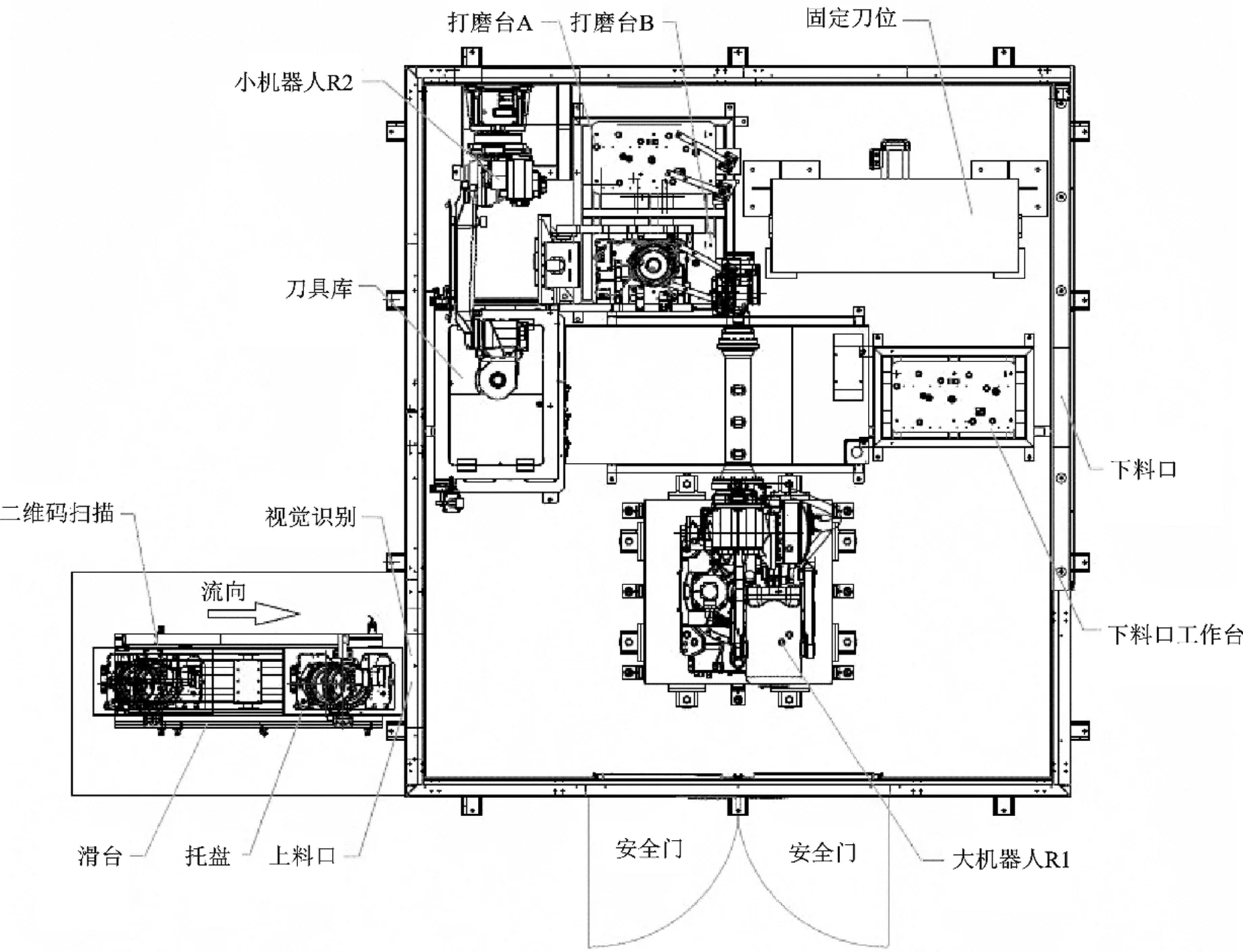

1.4 设备总体布局

根据功能需要,该设备通过可编程逻辑控制器(Programmable Logic Controller, PLC)控制系统集成了工业机器人系统、夹具抓手系统、打磨工具系统、喷淋系统等。根据工艺流程和场地布置要求,最终形成设备内部布局,具体如图1所示。

表1 去毛刺工艺流程

工位工作内容及动作步骤 上料工位1.上序桁架机械手将工件放到上料滑台托盘上,滑台上装有扫码相机,自动识别工件品种,设备调取相应工作程序;2.滑台托盘将工件推送至入料口,工件被定位;3.入料口视觉识别相机再次拍照确认产品型号,引导大机器人R1将已定位工件抓取到设备内部 表1 (续) 工位工作内容及动作步骤 小机器人R2去毛刺工位1.本工位有A和B两个固定工作台,上面各一套相同的夹具,可定位夹紧工件,小机器人R2持刀具对工件去除毛刺;2.大机器人R1将工件搬送到此工位空置的A或B工作台,然后立即将其中一个工作台上已去完3个面毛刺的工件抓走,搬运至大机器人R1去毛刺工位;3.小机器人R2持刀具打磨3个面上的毛刺,刀具可在刀具库自动更换 大机器人R1去毛刺工位1.大机器人R1将已经过小机器人R2去除部分毛刺的工件搬送到本工位;2.大机器人R1持工件,通过固定在机体上的固定刀具去除剩余3个面毛刺;3.去毛刺结束后,大机器人R1将工件搬送到下料工位 下料工位1.大机器人R1将去完毛刺工件搬运并放置于下料口工作台,清洗机机器人将该工件抓走;2.大机器人R1返回上料工位继续抓取新工件,开始新循环

表1 (续)

工位工作内容及动作步骤 小机器人R2去毛刺工位1.本工位有A和B两个固定工作台,上面各一套相同的夹具,可定位夹紧工件,小机器人R2持刀具对工件去除毛刺;2.大机器人R1将工件搬送到此工位空置的A或B工作台,然后立即将其中一个工作台上已去完3个面毛刺的工件抓走,搬运至大机器人R1去毛刺工位;3.小机器人R2持刀具打磨3个面上的毛刺,刀具可在刀具库自动更换 大机器人R1去毛刺工位1.大机器人R1将已经过小机器人R2去除部分毛刺的工件搬送到本工位;2.大机器人R1持工件,通过固定在机体上的固定刀具去除剩余3个面毛刺;3.去毛刺结束后,大机器人R1将工件搬送到下料工位 下料工位1.大机器人R1将去完毛刺工件搬运并放置于下料口工作台,清洗机机器人将该工件抓走;2.大机器人R1返回上料工位继续抓取新工件,开始新循环

图1 设备布局图

2 设备分系统设计

2.1 机器人系统

两台机器人均为发那科机器人,大机器人R1型号为M-710iC/70,持重70 kg,工作半径为 2 050 mm,小机器人R2型号为M-20iA,持重 20 kg,工作半径为1 811 mm,1、2、3轴防护等级均为IP65,4、5、6轴防水等级均为IP67,满足湿式打磨要求。机器人运行由示教器定义运动轨迹,两机器人通过防碰撞软件控制避免撞机,机器人和各工位可实现互锁功能。机器人可根据设定的打磨工件数进行位置补偿,保证刀具磨损后仍保持原去毛刺效果。

2.2 打磨工具系统

打磨刀具的选择和设计是去毛刺单元关键工艺设计过程。刀具设计的合理性直接决定了去毛刺的效率、质量、工艺排布合理性及机器人节拍平衡,直接影响整台设备使用性能。常用去毛刺刀具有毛刷和旋转锉[4-5]。毛刷刷去毛刺覆盖面积大、效率高,但磨损较快。旋转锉去除复杂曲线轮廓上毛刺、硬毛刺乃至飞边效果较好,但是如果去毛刺路径较长,比较占用节拍。根据缓速器壳体结构特点和节拍要求,所有打磨刀具选用盘刷形式。毛刷材质选陶瓷丝,既可保证去毛刺效果,也不会划伤工件表面。

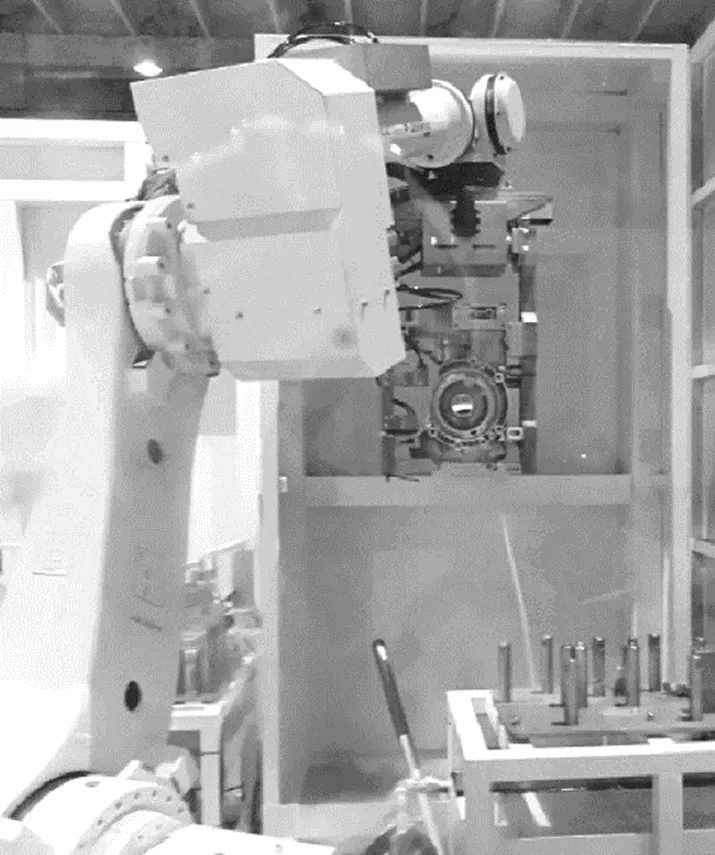

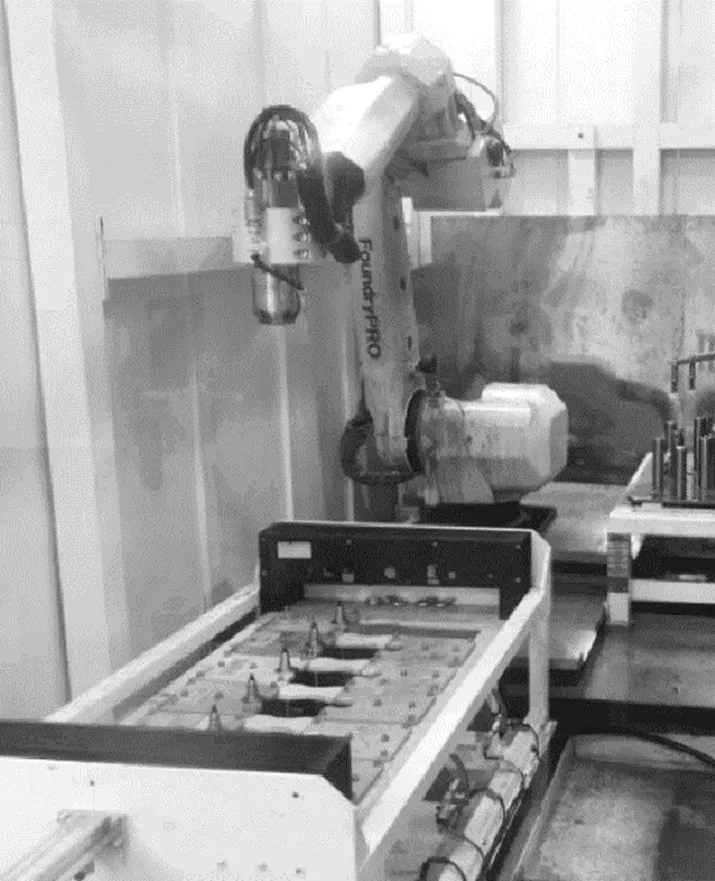

具体地,固定刀架处装有1种D78盘刷,主要供大机器人R1持件去毛刺(见图2)。小机器人R2机械臂前端安装气动主轴,可实现径向或轴向浮动,主轴上可夹持1把BT40柄。小机器人R2前方设置一处刀具库(见图3),有10个刀位备用,毛刷夹持于BT40刀柄,竖直放置在刀位上。每个刀位下方有红外检测装置,检验刀具是否放到指定位置。小机器人R2持毛刷打磨工件时,可在刀具库自动换刀,用时仅6 s。目前,小机器人R2仅需使用D72大盘刷、D20小盘刷,即可满足其它部位去毛刺要求。

小机器人R2使用的毛刷可提前在设备外更换到BT40柄上,然后代替旧毛刷放入刀具库对应位置;大机器人R1打磨用的固定毛刷,通过螺栓固定在旋转动力杆上,需人工装卸。更换毛刷时,需要短暂停机,所有毛刷可在3 min内更换完毕。

图2 R1持件去毛刺

图3 R2前方刀具库

2.3 夹具及抓手系统

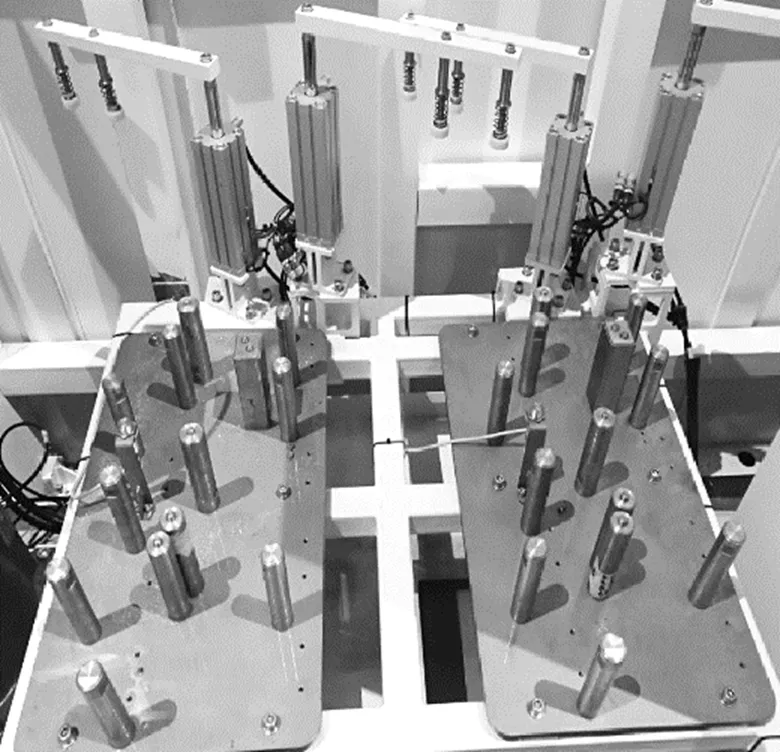

在打磨工作台A、B上面均设置同样一套夹具(见图4),可兼容放置三种不同工件。该夹具采用一面两销定位原理,通过工件各自2处工艺销孔定位,并通过气缸驱动的2个夹紧壁夹紧工件,保证小机器人R2打磨时工件精确定位。

图4 打磨工作台A、B上夹具

大机器人R1通过快换卡盘连接一副工件抓手(见图5),抓手可在机器臂前端360°旋转。该抓手通过毛坯外形限位和夹紧,兼容了三种工件抓取,并尽可能避开工件去毛刺部位,方便毛刷打磨工件。如果后续增加新产品,可设计新抓手放置于预留的抓手库,与现抓手实现自动更换。

图5 大机器人R1抓手

2.4 喷淋系统

整台设备从清洗机接入清洗液,通过安装在大小机器人机械臂上喷水嘴进行喷淋,调节喷水嘴角度至毛刷前端即可实现湿式打磨,喷水压力为1.5~2 MPa且可调。通过PLC程序控制,喷水嘴仅在毛刷打磨过程中打开。喷淋后的清洗液滴落至设备低处的接液盘,并汇入高度最低处的储液池,储液池积液达到警戒液位后,水泵自动将液体抽回清洗机过滤,如此循环。为保证密封性,设备为整体框架结构,密闭于钣金房中,所有可能接触液体的线路及电器元件均作了防护。

2.5 PLC控制系统

PLC控制系统通过各类传感器传输来的信号,进而实现对工件的识别和定位,并根据这些来控制机器人等设备的动作,实现各部分之间协调控制,从而成功实施去毛刺工作[6]。该PLC控制系统控制机器人抓放件、搬运、去毛刺路径行走、自动换刀、上下料、夹具夹紧、喷淋嘴开闭等各动作的逻辑顺序及时间节点,保证去毛刺单元工艺流程顺利实施且各动作间相互无干涉。

该PLC控制系统提供启动、停止、暂停和急停等状态信号,并且通过操作台进行控制,具备产品自动切换程序,通过触摸屏即可进行产品自动切换。同时,控制系统具备生产管理功能,如日产量统计、刀具更换提醒、排液提醒、异常报警等功能。人机界面为触摸屏+按钮形式,触摸屏可显示各工位运行状态、报警信息、毛刷打磨件数、毛刷补偿量等信息。

3 应用情况

设备接入缓速器壳体自动线,既可完全自动运行,也可屏蔽上位机信息人工上料,自动去毛刺完毕后从清洗机下料辊道人工取走工件,满足手动缓速器壳体线产品去毛刺和清洗需求。

目前,该自动去毛刺单元已连续稳定工作2年以上,节拍优化至154 s,远低于人工去除时间(8~10 min),且去毛刺效果良好,机加面也得到了光整,达到了设计要求。各种毛刷转速为 1 000~1 500 r/min,下压量为0.8~1.5 mm,平均寿命1 500件/个,相比干刷时毛刷寿命提高2倍以上。

4 总结

随着智能制造的快速发展,机器人自动去毛刺技术已成为自动线必要的辅助加工技术。湿式自动去毛刺技术因其对环境友好、可提升刀具寿命、不伤害工件表面等特点,必然成为未来自动去毛刺主流技术路线。本文所介绍的湿式自动去毛刺单元的设计思路及应用,可为类似复杂壳体自动去毛刺设备的设计提供必要的思路借鉴。

[1] 张惠生.机械零件去毛刺工艺的现状与发展[J].北京建筑工程学院学报,2001,17(4):58-63.

[2] 刘淑敏,徐庆仁.去毛刺技术在制造工程中的地位和现状[J].航空科学技术,1993(4):27-29.

[3] 朱龙英.去毛刺机器人设计及控制系统研究[D].无锡:江南大学,2015.

[4] 蔡宏玉.机械零件加工去毛刺工艺研究[J].机电技术应用,2009(6):164-165.

[5] 黄永辉,孟庆帅,孟庆鹏.机器人去毛刺工业应用实例[J].装备制造技术,2020(7):108-111.

[6] 罗蒙.汽车发动机缸盖生产线中机器人毛刷去毛刺装备[D].广州:广东工业大学,2015.

Design and Application of Wet Automatic Deburring Unit

XIONG Zhao

( Shaanxi Fast Auto Transmission Engineering Research Institute, Xi'an 710119, China )

With the increasing demand for product quality and cleanliness in China's manufacturing industry, deburring has become one of the important processes in the manufacturing process. Retarder shell parts due to the complex structure, the parts of the retarder housing have many burrs, and most production lines mainly use a combination of manual and machine tool deburring methods. Manual deburring has low efficiency, high labor intensity, and a harsh working environment, making it easy to scratch or miss the workpiece. Due to limited freedom, the deburring area of the machine tool is limited, and it will also occupy the processing rhythm. Robot deburring has advantages such as high flexibility, high accuracy, high efficiency, low environmental requirements, complex processing space, long working time, and low scrap rate, and has become a new trend in the field of deburring. This article will take a wet automatic deburring unit for a retarder shell as an example, and briefly introduce the design concept and application of the robot automatic deburring unit from the aspects of scene requirements, robot selection, process design, polishing system design, fixture and grip system design, spray system design, programmable logic controller control system design, etc., providing necessary reference for the design of similar complex shell automatic deburring equipment.

Robot system; Grinding tool system;Fixture and gripper system;Spray system;Deburring technology

TG246;TP242

A

1671-7988(2023)18-144-05

熊朝(1990-),男,工程师,研究方向为缓速器壳体工艺规划与开发、去毛刺技术等,E-mail:512752961 @qq.com。

10.16638/j.cnki.1671-7988.2023.018.028