烧结时间对立方氮化硼刀具组织性能的影响

朱 培,李鹏涛,杜欢龙,陈芳兴,赵 静,赵文龙,朱保全

(豫西集团中南钻石有限公司,河南 南阳 473264)

立方氮化硼(cBN)具有比金刚石更优异的耐热性和化学惰性,在高温下不易与铁系元素发生反应,常制备成聚晶立方氮化硼(PcBN)刀具用于加工铁基金属材料以及金刚石工具不能切削加工的难加工材料[1-3]。PcBN具有高硬度、低摩擦系数以及热稳定性、导热性、化学稳定性优异等特点,在加工领域起着重要作用。制备PcBN复合刀具是将cBN颗粒和粘合剂混合均匀,在高温高压条件下烧结到一起,形成致密的产品[4-6]。因此烧结工序是PcBN生产过程中的非常重要的工序,也是影响产品性能最直接的一道工序。烧结工艺中最重要的三个参数是温度、压力与时间。针对高温高压条件下cBN的生长问题及不适合的烧结工艺对产品使用寿命的影响,本文通过研究不同的烧结时间,分析其对最终产品的显微组织、致密度及性能的影响规律,以期更好地优化烧结工艺,提高产品的性能。

1 试验

1.1 试验条件

试验使用六面顶压机,将cBN粉、TiN粉、Al粉、WC粉混合均匀的微粉烧结到YG10硬质合金基体上。其中cBN粉粒径在1~4 μm,质量占比70%;TiN粉粒径≤1 μm,质量占比15%;Al粉粒径≤1 μm,质量占比10%;WC粉粒径≤1 μm,质量占比5%。几种微粉在三维混料机中混合均匀后,将混合均匀的微粉称取一定重量,放置在在金属杯里,上面扣入厚度为3.5 mm硬质合金基体,将合装好的原材料放入组装零部件中,置于六面顶压机内,按照合成压力5.5 GPa、合成温度1500℃、保温时间10~30 min进行烧结合成。

1.2 试验方法

对烧结后的PcBN样品进行研磨和减薄处理,得到试验样品。采用型号为SONIX的超声波扫描显微镜检测试验样品的平整度与内部缺陷;采用JSM-6301F扫描电子显微镜表征试验样品的微观组织和生长组织情况;采用阿基米德原理测量试验样品的密度;采用HM-200型维氏硬度计测量试验样品的显微硬度;最后使用激光切割机在试验样品上切割相同尺寸的刀齿,通过高频焊接、刃磨后做成刀具并进行切削实验,使用3D影像测量仪测量切削后的刀尖磨损情况。

2 结果与讨论

2.1 样品形貌及生长情况

图1为不同烧结时间对应的PcBN样品断面形貌图,其中黑色颗粒状物为cBN,点状和网状形态为结合剂。图1a中,烧结时间为10 min时,烧结时间较短,结合相未完全溶解,团聚在cBN颗粒与cBN颗粒缝隙之间,分布较聚集,和cBN颗粒之间未生长成完全的结合相。图1b中,烧结时间升至15 min时,结合剂颗粒已经部分熔融并进入cBN颗粒之间的缝隙,形成了粘结相;图1c中,当烧结时间升至20 min时,结合剂颗粒在cBN颗粒周围已经均匀分布,并形成网状结构,将cBN颗粒较好地粘结到一起;图1d中,烧结时间增加至25 min时,结合剂已经充分溶解并和cBN颗粒生长成完整的一体,形成了更加致密的烧结体;图1e中,当烧结时间继续增加至30 min,可以看到明显的晶粒长大现象,以及结合剂和cBN颗粒之间碳化析出的迹象,可能因为在高温长时间状态原子扩散系数过大,引起晶界的快速运动,导致晶粒异常长大及过烧[7-8]。

图1 不同时间下烧结的PcBN样品断面形貌图

2.2 C扫描的结果分析

为了保证刀具性能优良,要求 PcBN 复合片中的 cBN 聚晶层厚度变形小,同时内部无分层、无裂纹等质量缺陷。利用超声波扫描仪(C扫描)检测 PcBN 复合片样品的聚晶层厚度的来判断变形程度,同时可以准确判断聚晶层和硬质合金结合面的缺陷状态。图2为样品的超声扫描检测结果,其中彩色图像显示的是 cBN 聚晶层的厚度情况,每一个颜色区域表示一个0.05 mm厚度,暗色图像为 cBN聚晶层与硬质合金基体的界面结合情况。

图2 不同烧结时间下C扫描图

由图2可以看出 cBN 聚晶层的厚度偏差、分层内部缺陷。图2a中,cBN 聚晶层的厚度颜色较多,平整度较差,说明烧结时间不充分,边缘和中间的受热程度不均匀,边缘受热较大,烧结后变形增大;图2b中,cBN 聚晶层厚度主要集中在中间区域,但样品边缘存在多种厚度偏差,样品整体的平整度优于图2a;随着烧结时间增加至25 min (图2c)和30 min(图2d),厚度分布的颜色越来越少,说明样品的平整度越来越好,但30 min出现了裂纹现象。由图2可知,样品的平整性随着烧结时间的增加而改善。这可能是因为在整个烧结过程中,随着烧结时间的增加,从边缘到中心的温度差和压力差减小,腔体内部逐渐趋于等温状态[9]。在 PcBN 复合片中由于合金层与聚晶层的热膨胀系数差异显著,所以随着烧结时间的不断增加,造成 PcBN 复合片内部积聚大量的内应力,当进行热冲击性能检测时,内部积聚的大量内应力就急剧释放,从而造成了脱层现象[10],这表明,六面顶压机在烧结过程中,烧结时间的增加会有效提高产品的平整度,但随着烧结的时间过长会产生分层缺陷。

2.3 样品密度和硬度分析

利用阿基米德排水法计算 PcBN 的密度,利用硬度仪测量 PcBN 的硬度,不同烧结时间下测量结果见图3。

图3 测试不同烧结时间下的密度和硬度结果

由图3可以看出,10 min时烧结过程没有完成,样品内部各晶粒之间的结合力相对较弱,气孔因烧结时间过短未完全排出,所以样品致密度较差,测量硬度结果较低;15~20 min时,样品密度基本没有变化,硬度有所增加,表明烧结时间的增加使金属结合剂在液相状态下充分溶解流动,一定的压力下能够在颗粒间充分完整的进行排列组成,同时加快了气体的排出,显著提高产品的致密性和硬度;当烧结时间增加至30 min,样品密度降低,硬度降低,因生长时间过长,金属结合剂使 cBN 颗粒表面发生融渗并析出碳,影响产品密度,颗粒的性能也因长时间高温而受到影响,从而使产品的硬度降低。

2.4 样品磨耗对比

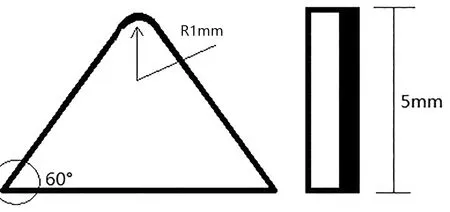

将不同烧结时间得到的样品进行激光切割,形成如图4所示的刀齿,而后焊接到相应的刀杆上进行切割灰铸铁(HT100)实验,切割速率为400 m/min,进给速率为0.05 m/min,进给量为0.25 mm,切削里程20 km,而后测量样品的磨损量。图5列出了不同烧结时间下 PcBN刀具切割灰铸铁(HT100)后刀面的磨损量。

图4 切割刀齿形状

图5 样品在不同烧结时间下的磨损量

由图5可以看出,烧结时间为10 min时,整体磨损量较多,但变化不大,这是由于烧结时间过短,晶粒间的结合力较弱,同时致密性差,使得车削过程中产品易产生崩边和cBN颗粒脱落的现象,导致磨损很快失效;15~25 min时,整体的磨损量较好,其中烧结时间为20 min时磨损量最小,这是由于生长过程中金属结合剂和 cBN 形成一些密实的连接,在20 min时生长完全,致密度高,具有最好的抗磨损能力;烧结时间为30 min时,在车削20 km时磨损量较大,这可能是由于较高烧结时间使 cBN 颗粒的性能受到很大的影响,在磨损过程中没有较好的把持力。通过测试数据对比可知,合理的设计烧结时间,可以使产品获得最优的性能,烧结时间过长或过短都会对产品性能产生不良的影响。

3 结论

(1)烧结时间为10 min时,生长未完成;15 min时金属结合剂已经开始融渗进入 cBN 颗粒中;随着时间的增加烧结过程更完整,但时间过长则出现烧结晶粒过烧和晶粒长大的现象。

(2)在一定时间内,随着烧结时间的增加,烧结温度场更加均匀,PcBN 表现出更好的平整性。但随着时间的进一步增加,硬质合金基体和 cBN 聚晶层聚集的热应力也随之增大,烧结时间大致30 min时,样品脱层现象明显。

(3)经密度、硬度及磨损量测试,在20~25 min烧结时,样品表现出较好的性能;10 min和30 min烧结时,样品表现出烧结未完成和过烧,进而导致性能指标降低。