自蔓延高温合成NiAl基金刚石工具材料的热力学研究

陶洪亮,杨 潘,2,3,尹育航,文 平,周浩钧,张立

(1.广东奔朗新材料股份有限公司,广东 佛山 528313;2.西安建筑科技大学 材料科学与工程学院,陕西 西安 710055;3.西安建筑科技大学 华清学院,陕西 西安 710043)

0 引言

NiAl金属间化合物有NiAl、Ni3Al、NiAl3及Ni2Al3。其中NiAl和Ni3Al由于具有高熔点、相对低的密度、高强度及在高温下良好的抗腐蚀性和抗氧化性能而被认为是一种具有应用前景的高温结构材料[1-6],但室温下较低的断裂韧性限制了NiAl和Ni3Al在结构元件和工具材料上的应用。将NiAl作为金属胎体,与金刚石粉结合制成NiAl合金基金刚石工具材料,可广泛应用在花岗岩、大理石、陶瓷、玻璃及其他一些脆硬材料的研磨、成型及切割。

传统方法制备NiAl合金基金刚石工具材料时,是将金刚石与金属材料混合均匀后放入石墨模具中,在温度700 ℃~850 ℃进行有压烧结几十分钟。但这种方法能耗高,且用到的石墨模具不仅成本高,而且在制备过程中会产生大量的石墨细粉,这对操作人员的身体健康和环境都造成很大的危害[7-9]。自蔓延高温合成方法,又称自蔓延高温合成法,因具有高效率且低耗能而广泛用于制备陶瓷、合金材料及复合粉体[1-2,10-12]。Zhou[2]采用自蔓延高温合成方法制备Ni-Al金刚石制品,研究了体系燃烧温度对金刚石颗粒表面石墨化的影响。Zhang等[1]研究了Ni-Cr-P、Cu及B混合粉对自蔓延高温合成Ni-Al金刚石制品的燃烧温度、燃烧波蔓延速度和微观形貌的影响。虽然对自蔓延高温合成Ni-Al金刚石制品的研究比较多,但自蔓延高温合成Ni-Al金刚石制品热力学及NiAl金属间化合物物相生成过程是燃烧工艺参数选择及产物物相组成优化的重要基础,目前相关研究报道较少。

以Ni、Al及金刚石为原料,通过计算Ni-Al体系及Ni-Al-金刚石体系绝热温度分析方案可行性,运用热力学中物质自由能函数理论分析自蔓延高温合成过程,并通过X射线衍射(XRD)和场发射扫描电镜(FESEM)及能谱分析(EDS)分析热力学结果。

1 实验方法

1.1 试样制备

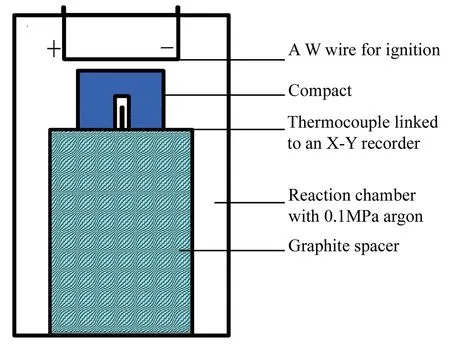

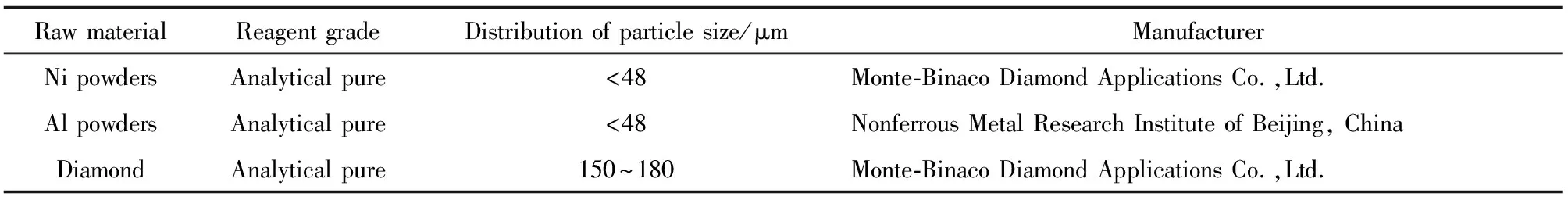

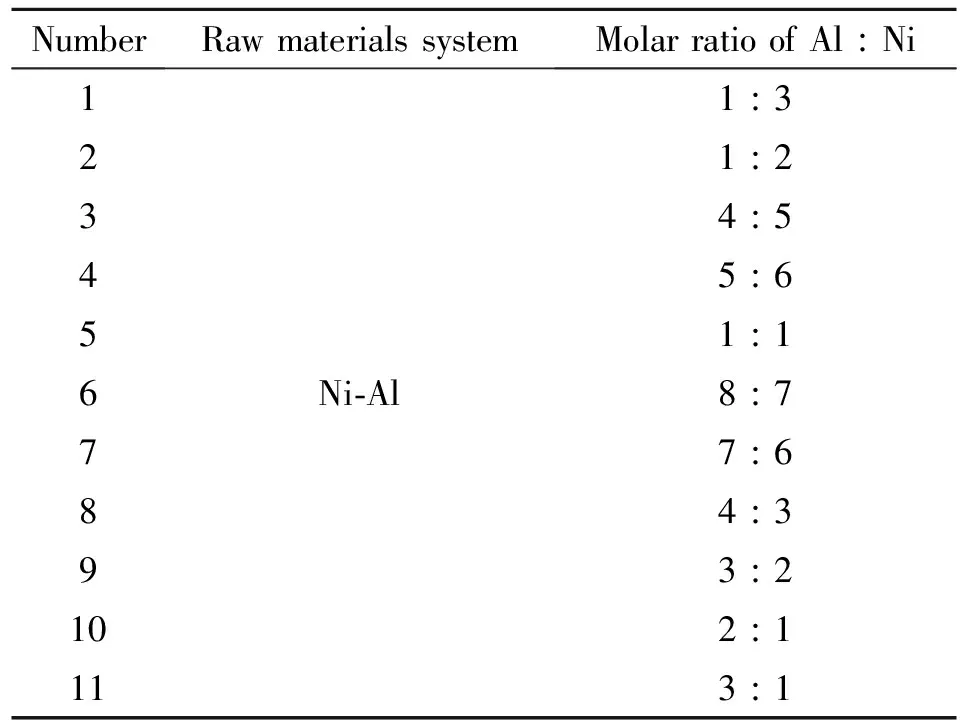

按表1中的原料和表2中的配比分别进行配料,并在研钵中进行手混1 h。称取试样,将其放入769YP-15A 型粉末压片机,压制成直径为20 mm的圆柱。如图1所示,将压制好的试样放入自蔓延高温合成反应器中并在试样上方放置Ti-C引燃剂,钨丝点火Ti-C引燃剂,诱发试样反应,进而完成自蔓延高温合成过程。其中实验所用引燃剂为炭黑(C)和金属钛粉末(Ti),二者按摩尔比1∶1进行混合。

图1 自蔓延高温合成实验示意图

表1 实验原料

表2 原料配比

1.2 性能表征

用无纸记录仪记录自蔓延高温合成试样的燃烧温度;采用SU8200型超高分辨冷场发射扫描电镜(FESEM)观察自蔓延高温合成试样的微观形貌;采用 D/MAX 2400 型X射线衍射仪在自蔓延高温合成试样的物相组成进行分析,实验条件为Cu靶Kα射线,石墨晶体单色器,管压40 kV,管流40 mA,扫描速度5°/min,λ=1.5406 Å;采用YES-600 型万能压力试验机对试样的抗压强度进行测定;采用HVS-5型显微硬度计测定自蔓延高温合成试样的维氏硬度。

2 结果与分析

2.1 Ni-Al体系和Ni-Al-金刚石体系的绝热温度

绝热温度是自蔓延高温合成体系所能达到的最高理论温度,如果反应放出的热量全部用来加热生成物,而没有热量损失,就可利用热平衡关系计算出体系的绝热温度[10]。Ni-Al体系可能发生的主要反应如下:

Al (s) +3Ni (s) =Ni3Al (s)

(1)

2Al (s) +4Ni (s) =NiAl (s) +Ni3Al (s)

(2)

4Al (s) +5Ni (s) =Ni3Al (s) +Ni2Al3(s)

(3)

5Al (s) +6Ni (s) =NiAl (s) +Ni3Al (s) +

Ni2Al3(s)

(4)

Al (s) +Ni (s) =NiAl (s)

(5)

8Al (s) +7Ni (s) =NiAl (s) +NiAl3(s) +

Ni3Al (s) +Ni2Al3(s)

(6)

7Al (s) +6Ni (s) =NiAl3(s) +Ni3Al (s) +

Ni2Al3(s)

(7)

4Al (s) +3Ni (s) =NiAl (s) +Ni2Al3(s)

(8)

3Al (s) +2Ni (s) =Ni2Al3(s)

(9)

4Al (s) +2Ni (s) =NiAl (s) +NiAl3(s)

(10)

3Al (s) +Ni (s) =NiAl3(s)

(11)

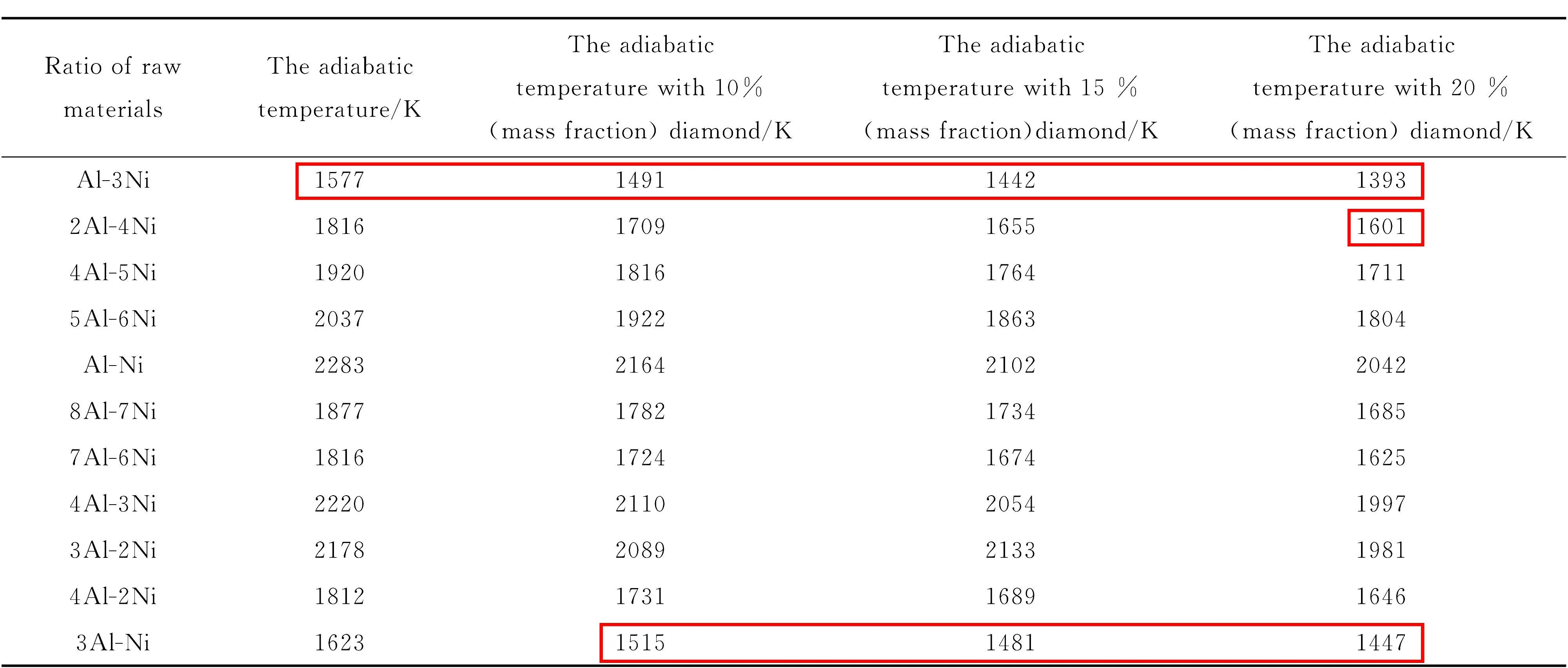

利用文献[13]提供的热力学数据,根据上述反应式,采用试算法计算了各反应式及加入不同掺量金刚石时体系的绝热温度,结果如表3所示。

表3 Ni-Al体系和Ni-Al-金刚石体系的绝热温度

由表3可知,除了3Ni-Al配比外,其余Ni-Al体系自蔓延高温合成反应的绝热温度都大于1800 K或者NiAl共熔点1350 ℃,因此只有3Ni-Al体系无法实现燃烧波自蔓延反应。在Ni-Al体系基础上加入金刚石,体系的绝热温度降低,并且随着金刚石掺量的增加,绝热温度降低的幅度也增大。这是因为金刚石是热的良导体,加入之后,会吸收部分热量,导致体系绝热温度降低。红框标注的绝热温度都低于1800 K且低于NiAl共熔点1350 ℃,对应的体系无法实现自蔓延高温合成反应。这与实验结果是一致的。

2.2 燃烧产物形成过程及相形成原因

在Ni-Al二元体系中,只有NiAl和Ni3Al可以作为结构材料[6],所以在Al-Ni体系自蔓延高温合成工具材料中,应避免NiAl3和Ni2Al3的生成。所以在反应(2)至(8)中应按反应(2)和(5)进行自蔓延高温合成反应。根据物质Gibbs自由能函数理论,可以计算得到Gibbs自由能变化与温度T之间的曲线图,如图2所示。由图2所示,在相应温度区间,反应(2)和(5)的ΔG均小于零,这两个反应均可发生。并且反应的NiAl和Ni3Al生成反应的ΔG随温度升高均会向正值方向变化;在相同温度下,ΔG(2)<ΔG(5),因此反应(2)发生的驱动力最大。在自蔓延高温合成反应,优先发生反应(2),生成产物NiAl和Ni3Al。

图2 Ni-Al体系ΔGT与温度关系曲线

在图3的Ni-Al二元相图中,根据前面计算出的4Ni-2Al自蔓延高温合成的绝热温度为1816 K (1543 ℃),在这个温度下且在Ni摩尔百分比为66.7%时,4Ni-2Al燃烧体系的产物是NiAl和Ni3Al,这与前面的分析结果是吻合的。确定最佳的Ni-Al体系自蔓延高温合成工具材料的配比为4Ni-2Al。在此基础上,分别加入质量分数10%和20%的金刚石,体系绝热温度分别为1709 K (1436 ℃)和1655 K (1382 ℃),那么根据相图(图3),4Ni-2Al-10%(质量分数)金刚石体系与4Ni-2Al-15%(质量分数)金刚石体系自蔓延高温合成产物均为NiAl、Ni3Al及部分Ni,这是因为在温度为1362 ℃~1455 ℃之间,Ni摩尔百分比为66.7%时,除了产物NiAl、Ni3Al外,还会有Ni存在。

图3 Ni-Al相图[14-15]

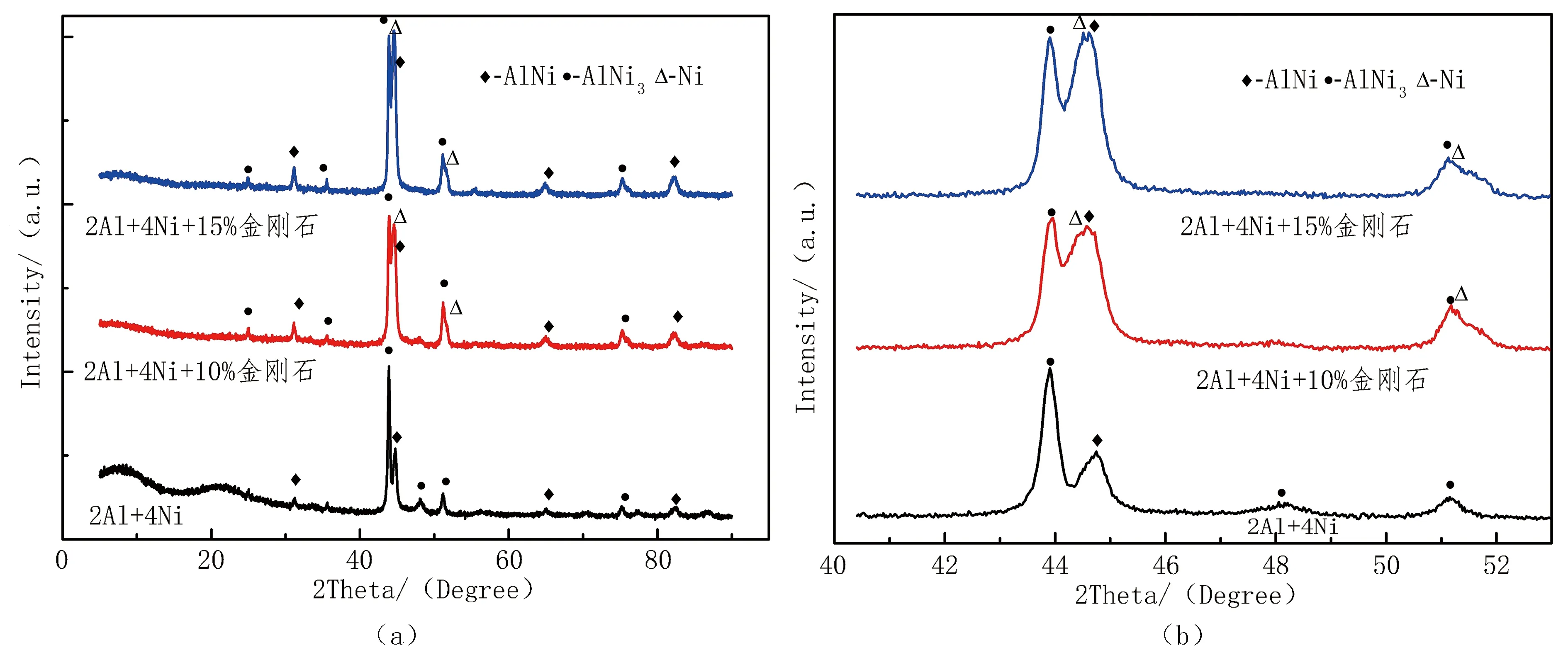

2.3 物相组成及微观结构

为了验证上述自蔓延高温合成NiAl金属间化合物的热力学分析结果,利用XRD谱和FESEM照片对自蔓延高温合成试样进行分析,结果见图4和图5。掺加金刚石的试样在做XRD之前将试样中的金刚石颗粒筛分出来,以防影响其他物相的峰的呈现。由图4(a)可以看出,4Ni-2Al自蔓延高温合成试样含有NiAl和Ni3Al的特征峰。图4(b)显示,掺加10%(质量分数)的金刚石的自蔓延高温合成试样中,在2θ为43.9°处的NiAl主峰强升高,Ni3Al的峰强降低,除了NiAl和Ni3Al的峰之外,还出现了Ni的特征峰。当金刚石掺量为15%(质量分数)时,NiAl主峰强进一步升高,Ni3Al的峰强降低,Ni的峰强也进一步升高。这是因为随着金刚石的加入,金刚石会吸收一部分热量,使得所测得的4Ni-2Al体系自蔓延高温合成温度由1153 ℃降低至927 ℃ (质量分数为10%)和882 ℃(质量分数为15%)。XRD燃烧温度与绝热温度差异较大,主要是因为炉子的保温性、温度测量的误差以及Al粉熔融吸收热量,而这部分Al粉熔融吸收的热量在计算绝热温度时并未考虑进去。

图4 不同自蔓延高温合成试样的XRD图谱

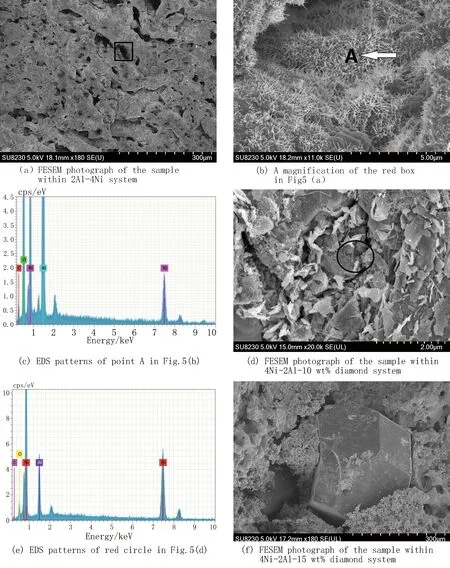

图5 不同自蔓延高温合成试样的FESEM照片及相应的EDS谱

图5为不同自蔓延高温合成试样的FESEM照片及EDS能谱。图5(a)是4Ni-2Al自蔓延高温合成试样的FESEM照片,由图可知,试样较为疏松,表面孔隙率较大,还分布有一些大孔,将图5(a)中红色区域放大,如图5(b)所示,试样表面分布着大量的短晶须,且在纳米晶须的端部有球形液滴的存在,说明此晶须的生长机理属于气液固生长机制[16]。图5(b)中A区域的EDS能谱结果(图5c),晶须由Al和Ni组成,且Al、Ni原子比接近1∶2,再结合XRD图谱(图4),可以推断晶须为NiAl和Ni3Al。由于晶须长度较短,基本在0.1~1 μm之间,并未显示出纤维增韧的优势[16]。这也就解释了为什么Al-Ni-体系自蔓延高温合成试样的抗压强度(67.69 MPa)和维氏硬度(68.41)较低的原因。图5(d)为 4Ni-2Al-10%(质量分数)金刚石体系自蔓延高温合成试样的FESEM照片,试样表面分布着大量片状颗粒,试样表面的纳米晶须数量明显减少,这是因为加入金刚石后,自蔓延高温合成温度降低,低于Ni的气化温度所致。图5(e)为图5(d)中红色圆圈区域的EDS能谱,Al、Ni原子比接近1∶2.15,再结合XRD图谱,可以推断此区域为NiAl、Ni3Al及Ni。当金刚石的掺量为15%(质量分数)时,其FESEM照片如图5(f)所示。由图可知,试样表面较疏松,分布着较多的孔隙,基体与金刚石连接较弱,且金刚石表面有剥落现象,可能是由于在燃烧温度为882 ℃下金刚石表面石墨化(700 ℃是金刚石石墨化的开始温度,温度高于900 ℃,金刚石石墨化进程加快)[17-21]。

在Ni-Al体系和Ni-Al-金刚石体系自蔓延高温合成过程中,4Ni-2Al体系自蔓延高温合成产物为NiAl和Ni3Al,而4Ni-2Al-10%/15%(质量分数)金刚石体系自蔓延高温合成产物为NiAl、Ni3Al及Ni,这与热力学分析结果相吻合,用物质自由能函数理论分析Ni-Al体系和Ni-Al-金刚石体系自蔓延高温合成过程是可行的。

3 结论

采用Ni-Al体系自蔓延高温合成NiAl金属间化合物和Ni-Al-金刚石体系自蔓延高温合成NiAl金属间化合物结合金刚石工具材料,运用物质自由能函数理论,对主要反应进行了热力学计算,结合相图预测了自蔓延高温合成产物,并用自蔓延高温合成实验结果与预测结果进行对比,所得结果如下:

(1)在Ni-Al和4Ni-2Al体系中,4Ni-2Al反应的驱动力较大,确定最佳的Ni-Al体系配比为4Ni-2Al。

(2)4Ni-2Al体系绝热温度为1816 K,可实现燃烧波自维持,根据相图预测产物是NiAl和Ni3Al。4Ni-2Al-10 %(质量分数)金刚石体系与4Ni-2Al-15%(质量分数)金刚石体系的绝热温度分别为1709 K和1655 K,均可实现燃烧波自维持,自蔓延高温合成产物均为NiAl、Ni3Al及部分Ni。

(3)热力学分析结果与XRD、FESEM及EDS能谱分析结果是吻合的。用物质自由能函数理论分析Ni-Al体系和Ni-Al-金刚石体系自蔓延高温合成过程是可行的。