浅析机载电路板维修中多引脚通孔器件的可靠返修技术

胡猛,谢凯培

(国营芜湖机械厂,安徽 芜湖 241007)

1 前言

通孔器件在组装时其引线穿过电路板,与贴装类器件相比,它们的机械强度更大,因此能够承受更大的环境压力,通孔元器件非常适合可能遇到极端加速度、高温或是碰撞的产品,这也是他们常用于汽车、航空航天和军事工业的原因。在机载电子产品领域,使用较多的多引脚通孔类封为DIP、PGA 2 种,在故障电路板返工维修方面,该2 类器件的拆除属于电装难点,对于多批量小品种的实际生产情况,在综合考虑生产进度及制造成本等方面,一般采用手工返修方法,基于产品的特殊属性,其对返修技术的可靠性要求较高。本文以DIP、PGA 2 类(图1)多引脚封装器件为例简述手工高可靠的返修技术。

图1 DIP、PGA 封装

2 DIP 及PGA 封装简介

2.1 封装介绍

DIP(Dual In-line Package)为双列直插式封装,采用双列直插形式封装的集成电路芯片其引脚数一般不超过100。DIP 封装结构形式有:多层陶瓷双列直插式DIP,单层陶瓷双列直插式DIP,引线框架式DIP(含玻璃陶瓷封接式,塑料包封结构式,陶瓷低熔玻璃封装式)等。PGA(Pin-Grid Array)为引脚网格阵列封装,插装型封装之一,其底面的垂直引脚呈陈列状排列。封装基材基本上都采用多层陶瓷基板,引脚中心距有1.27mm、2.54mm 等,引脚数在64 ~256。在机载电路板使用的器件中,DIP 与PGA 主要以陶瓷封装为主,DIP 器件的引脚在两侧,比较容易观察到焊点质量,PGA焊点为面阵列结构,管脚在器件下方,不能直接观察到通孔的润湿效果,需要借助X-ray 透视检查,该类封装器件对焊接人员的技能要求较高。

2.2 接收标准

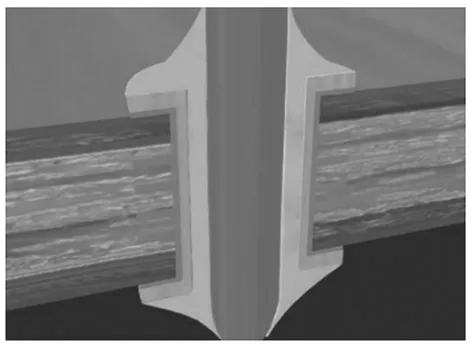

按照IPC-A-610F《电子组件可接受标准》中对通孔类器件焊接质量应满足的要求如下:(1)焊点不应有拉尖、针孔、不润湿、焊锡不足及过量等缺陷;(2)焊点应润湿良好,焊接起始面焊盘应100%焊料润湿;(3)通孔内焊料填充100%,见图2;(4)焊接终止面的器件管脚与孔壁应呈现360°的润湿;(5)焊接终止面的焊锡不应延伸到器件本体,不同引脚之间不应因焊锡过量导致短路。

图2 通孔焊料填充示意图

3 DIP 及PGA 器件拆焊技术

3.1 三防涂层去除

据相关部门统计,在我国南海海域环境条件下,军用电子设备的故障中80%与海洋环境因素有关,可见,航空产品的环境适应性极大地影响着我国的经济效益和军事效益。为提升产品在较恶劣环境下工作的稳定性,机载电路板都会进行三防处理,以降低潮湿、霉菌、盐雾等恶劣环境对电子产品带来的环境损伤。在器件拆除过程时,三防会影响烙铁热量的传递,因此,在维修前需去除电路板上待拆除器件引脚表面的三防涂覆层。目前,电子产品常用的三防材料有聚氨酯、丙烯酸、硅树脂等3 种,工作中可根据三防材料类型选择不同的去除方法,行业常用的方法有吹砂法、溶剂法和加热法,其中吹砂法可以去除除厚层硅树脂以外的所有三防层,溶剂法对丙烯酸效果较佳,加热法对环氧树脂去除明显,其中在用吹砂法去除三防涂覆层时应对板件做好静电释放,避免在作业时砂砾摩擦对板件引起的静电损伤。待拆除元器件引脚表面的三防涂层去除应彻底,作业中也不能损伤PCB 基板及元器件本体。

3.2 多引脚通孔器件的拆除

当DIP、PGA 封装器件出现故障或是其焊接有缺陷时,需要将其从电路板拆除,这也是整个返修流程的关键工序,对于经验不丰富的电装人员,极易出现焊盘损伤、通孔金属层撕裂或脱落等缺陷。通孔器件的常用拆除方法有两种,一种是手工拆卸,另一种是使用喷流拆焊台拆除,当待拆除器件周围有其他器件干扰或是板件无法脱离产品时使用手工拆卸作业法,对于可分离板件上的器件拆除可使用喷流拆焊台进行作业,下面具体介绍。

3.2.1 手工拆卸方法

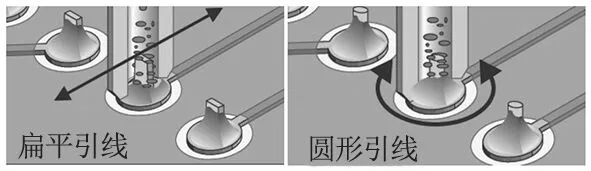

拆除使用的工具为带加热功能吸锡器,如德国爱莎、西班牙JBC 及国产快克品牌均有开发该类设备,选择的吸锡嘴直径略大于器件引线直径,以使焊锡可有效进入吸锡枪内部,尽量清除通孔内的焊锡,在作业过程中使用的方法为连续抽真空法。为确保通孔内的焊锡充分融化,对于有铅工艺,可设置加热温度为315℃左右、无铅工艺可设置为350℃左右。拆除时,吸锡器头与器件焊点充分接触,但不能用力压焊盘,过大的压力会使焊盘在高温下变的容易脱落或是受损,每个焊点的加热时间约3s,待焊料充分融化后,对于扁平引线,前后晃动烙铁头,对于圆形引线,绕圈晃动烙铁头,同时施加真空,见图3。从引线上提起烙铁头,继续保持真空足够的时间以清除加热腔内的熔融焊料,然后依次完成所有引脚的焊锡清理工作,确认所有通孔内焊料清除干净后,即可取下器件。作业中也经常会有部分器件引脚与通孔孔壁之间有少量残留焊锡,此时器件仍无法取下,不可用镊子或是其他工具暴力拆除,可用热风枪进行辅助加热,温度280℃,对器件焊接起始面均匀加热10~30s,待黏连引脚的焊锡软化后即可无损取下器件,该方法基本不会对通孔器件造成损伤。若板件的厚度超过2mm,或是有大面积散热情况,可使用预热平台对电路板进行预热到100℃,然后再按照上述方法进行拆卸即可。

图3 吸锡器运动方式

3.2.2 喷流拆焊台方法

喷流拆焊台在多引脚通孔类器件拆除方面效率较高,其工作原理为设备内部电机控制熔融状态下的焊锡从定制喷嘴流出,在喷嘴表面会形成一层略高于器件喷嘴的熔融焊锡层,利用其即可融化通孔内焊锡并完成器件拆除(图4)。在拆除作业前,应该把器件周围用高温胶带防护,避免焊锡影响PCB 板及引起器件引脚短路,把待拆除DIP 或是PGA 器件的引脚面放置于对应喷嘴位置,确认所有焊点均已融化,用镊子直接可取下器件。该种方法需要根据器件的封装尺寸完成对应喷流嘴的定制,对器件及通孔的损伤较小,拆除效率高,适用于可独立分解的电路板。考虑到焊锡在流到喷流嘴处会有热量损耗,有铅工艺温度设置为280℃左右,无铅工艺温度设置为330℃,器件引脚的加热时间在10 ~30s 不等,根据实际情况进行判断,加热时间过长会导致PCB 板高温变色。

图4 喷流拆焊台示意图

器件拆除后焊锡仍会残留在通孔内,可以参照3.2.1 手工拆除方法完成通孔内残留焊锡的清理,此种方法对于引脚数在40 以上的器件效率较高,也不会损伤电路板基板、焊盘及通孔内金属层,该种方法对作业技能要求属于中等,比较适合初始从业者。

3.3 焊盘的清理及检查

对于使用喷流拆焊台拆除后的PCB 板需要进行通孔内残留焊锡的清理,相比吸锡带,使用带加热功能的吸锡器清理效果更佳,作业过程不可按压焊盘,以避免其在高温下脱落。焊锡清理完成,应使用无纺布蘸取无水乙醇溶剂擦去焊盘及PCB 表面的松香残留物,一遍后进行质量检查。对于清理完成的通孔,应使用不小于10倍的放大镜,完成焊盘表面、通孔内部金属层的检查,不应有缺失、裂纹等。对于孔径较小安装孔,可借助X-ray 进行透视检查,能够直观检查到金属孔壁微裂纹、局部金属脱落等隐藏式故障缺陷。

3.4 DIP 及PGA 封装器件的焊接

焊接前,使用无水乙醇对焊盘进行清理,去除焊盘表面的汗渍、粉尘等污染物,以提升焊锡的润湿效果,确保焊锡润湿整个PCB 通孔。在确定器件可焊性满足要求的情况下,把元器件按要求安装到对应位置,用小毛刷蘸取助焊剂均匀涂覆在器件引脚及焊盘表面,使用烙铁固定好器件对角引脚,采用跳焊方法逐个完成器件所有引脚的焊接,跳焊可以降低热量对器件的影响,有铅焊接温度设置为280℃,根据实际情况进行微调,每个通孔引脚焊接时间在3s 以内。焊锡应100%润湿整个通孔,若是器件有多引脚接地或是电路板较厚,可使用预热平台对板件进行加热到整体100℃左右,再使用烙铁进行逐个焊点焊接,焊点最终符合2.2 节要求,可用10倍放大镜对焊点外观进行检查,使用X-ray 对通孔内焊锡的气泡率进行检查,对于不符合要求的焊点进行维修,最多返工3 次。

4 结语

机载电子产品价值较高,出现故障维修是必然的,对故障元器件的更换,尤其是多引脚通孔类器件的可靠拆除更是电装中难点,对电装从业人员的技能要求也是最高的。本文基于实际生产经验总结对该类器件的返修过程提供了解决方法,从业人员在日常作业中应加强训练,优化方法,提升技能,以满足小批量多品种机载等电子产品的维修质量,提升产品工作的可靠性。