萨北某油田计量间数字化改造降本增效的效果分析

邢二涛(大庆油田设计院有限公司)

萨北某油田共有7 个作业区,管理计量间300余座,分布在110 km2区域内。计量间采用传统的生产运行管理模式:手动量油和人工巡检(仪表参数、运行情况等),劳动强度大、效率低,同时由于计量间较为分散,需要耗费大量人力、物力进行日常运营;生产参数也不能及时反馈,需要员工定时在现场抄写,然后反馈到队部汇总,再录入计算机系统,上传到作业区管理中心[1]。

近几年随着退休人员的增多,人力资源愈发紧张;另外根据开发安排,未来几年该油田还将增加上千口油水井,需要大量的工作人员进行操作和管理,在自然减员的大形势下,若仍采用现有的管理模式,人力资源将严重不足[2]。

因此,只有加快推进计量间的数字化建设,找准提质增效、深化改革的契合点,满足智慧油田的建设需要,才能摆脱目前的困境。

该油田已建设了完善的油气生产物联网系统(A11),计量间的数字化建设有了充分的依托,采集的生产数据可以经物联网系统通过无线网络传至上位机组态系统,通过生产网在生产指挥中心实时监控[3]。

1 计量间数字化改造内容

无线通信具有投资低、施工简便、部署灵活等优势,因此,计量间通信采用无线传输方式。

1.1 U 型管自动量油装置

1)技术路线。传统计量间一直采用手动量油装置,因此需要手动记录液位通过上下限的时间。手动量油装置需2~3 人紧密配合操作,而且受人为因素影响,在记录数据时会产生较大误差;同时,液位达到上限后要及时打开出口阀,否则就可能出现油气溢出分离器情况,造成生产事故,尤其是油气产量较高的油井。

更换为U 型管量油装置后,仅需1 名员工打开油气出口阀、油气进口阀,启动电动执行器和多功能数传仪,即可实现自动量油,并满足对同一井连续多次量油,量油数据经多功能数传仪自动换算为量油/气数据结果,排除了人为因素影响;同时,由于U 型管的气平衡作用,不会出现油气溢出分离器情况[4]。U 型管自动量油装置原理见图1。

图1 U 型管自动量油装置原理Fig.1 Principle of U-tube automatic oil measuring device

针对传统U 型管量油数据仅能就地显示的情况,该数字化改造将量油数据通过无线智能远程自动采集与控制终端自动上传到作业区管理中心,实现数据远程实时监控[5]。

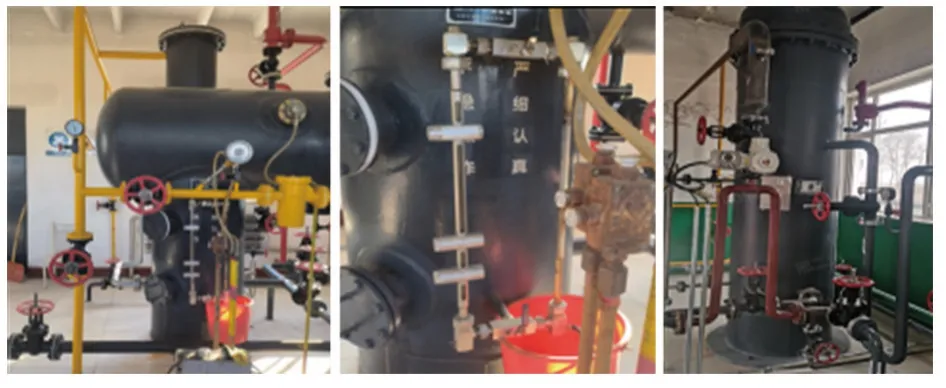

2)现场改造。计量分离器内为油气混合物,而更换U 型管量油装置需要将分离器排气管线与U型管上部连接,从而达到气平衡以实现自动量油目的,这样就需要对分离器进行动火作业。为满足动火作业条件,需要将计量分离器内的天然气、污油排出。

为降低作业成本,合理调整作业流程。利用分离器内高气压将污油排出,与常规作业方式相比,充分利用了油田伴生气,降低了作业费用,提高了作业效率;利用连通器原理,改变气平衡管线连接位置,将动火点由天然气出气管线,改到天然气放空管线处(此处用截止阀可以切断与分离器的连接),从而实现不进行分离器氮气置换动火。计量分离器现场改造前、后情况见图2。

图2 计量分离器改造情况Fig.2 Transformation situation of the metering separator

1.2 无线远传仪表

1)技术路线。计量间内仪表主要参数为温度和压力。温度测量采用10~20 个水银温度计;压力测量采用3~4 块就地显示压力表,其中计量分离器压力表在3 m 高的分离器顶部,查看极为不便。

将计量间内就地显示的温度、压力仪表全部更换为无线传输的仪表(带就地显示功能),数据实时上传到作业区管理中心,实现现场仪表参数的远程实时监控[6]。

改造前,每个计量间需要1 名员工每2 h 检查、抄写一遍仪表数据,手动录入并上传数据,工作量大、效率低,不能随时反馈现场数据变化,也不能实时进行数据分析;改造后,仪表数据实现了实时上传,可以随时监控现场参数的变化情况,管理中心值班员工可以监控辖区内所有计量间的数据情况,减少了员工数量,降低了劳动强度,提高了生产安全性[7]。

2)现场改造。将计量掺水汇管、集油汇管、计量分离器的压力表更换为无线远传压力变送器,将测量单井集油支管温度、掺水汇管温度的水银温度计更换为无线远传温度变送器。

为减少现场工作量,将无线传输的仪表(无线远传压力变送器、无线远传温度变送器)全部使用电池供电,电池更换周期为3 a。

电池供电的仪表与有线供电的仪表相比,减少了现场铺设电缆的工程量,在计量间有限的空间内,不再进行破拆墙面、地面用以布设电缆,减轻了员工劳动强度,减少了维护工作量,安全性也大大提高。

1.3 安装无线监控摄像头

1)技术路线。目前,计量间以人工定期巡检为主、不定期巡检为辅,通过员工的实地查看,确定有无跑、冒、滴、漏等情况,确保生产平稳运行。这种方式耗费大量人力、物力,同时在巡检间隙的生产异常情况也无法及时发现。在计量间内安装无线监控摄像头,可以远程实时监控现场情况,节省人力、物力,异常情况也可以及时收到反馈,避免事故扩大造成损失增加。

2)现场改造。在计量间合理位置安装无线监控摄像头,确保摄像头可以监控到主要间内主要工艺阀组、设备。为减少现场工程量,节省工程成本,电缆采用计量间外布设,间内不再开挖电缆沟。

1.4 智能远程数据采集与控制终端装置

在计量间值班室安装智能远程数据采集与控制终端装置(Z-RTU)[8],该装置将末端检测仪表、执行机构与远程主控制系统连接起来,具有数据采集、控制和通信功能,完成计量间内生产过程中工艺参数(压力、温度、量油/气数据)的采集、控制和数据上传功能[9]。

1.5 数据流向

计量间的生产数据通过运营商4G 网络及VPDN专线进入油田生产指挥中心,经指挥中心二次安全认证及DMZ 区域,最终进入萨北某油田所属各作业区的生产网络并传输至作业区生产管理中心,由设置在作业区生产管理中心的组态服务器完成计量间的数据接入。

2 效果分析

2.1 经济效益分析

1)改造费用。每个计量间需改造U 型管量油装置1 套,全部改造费用为3.77 万元;需改造3 块无线远传压力变送器、10~15 块无线远传温度变送器,改造费用为1.44 万元;需安装1 套监控摄像头,配套安装交换器等设备,改造费用为0.87 万元;需要安装1 套智能远程数据采集与控制终端装置,全部费用为0.64 万元。综上所述,单个计量间数字化改造费用为6.72 万元,该油田计量间数字化改造总费用为2 029 万元。

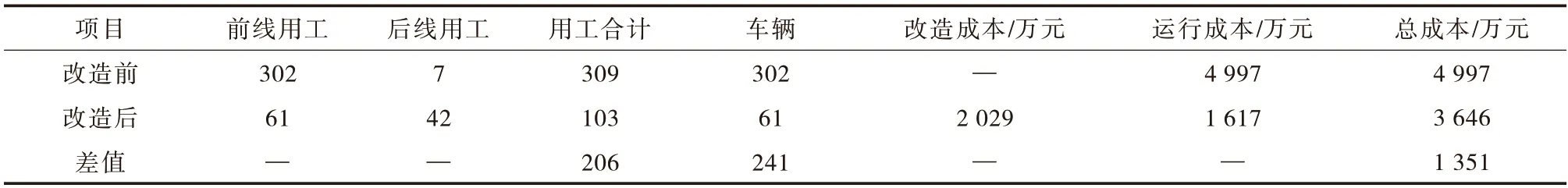

2)节约成本。改造前2 名员工管理2 座计量间,2 名员工白班、夜班两班倒;1 名员工配合量油,每天量油2 个间;每个作业区有1 名后线员工负责录取、上传计量间数据;一线员工每人配备1台电瓶车用于往返。改造后1 名员工每天量油5 个间;作业区管理中心配备6 名员工轮班值守;一线员工每人配备1 台电瓶车用于往返。

与改造前相比,用工量减少了232 人,减少67%;车辆减少了272 台,减少80%;年总成本降低了1 351万元(人工15万元/a,车辆1.2万元/a)[10],减少27%。改造前后对比见表1。

表1 萨北油田某区块计量间数字化改造前后对比Tab.1 Comparison of digital transformation of measuring room before and after transformation in a certain oilfield in Sabei oilfield

2.2 社会效益分析

1)提高了工作质量和劳动效率。单井量油准确性提高,与功图量油数据对比,误差在2%左右;仪表数据的反馈时间由12 h 缩短为10 min,提高了数据监控的实时性;现场情况实现了实时监控,减轻了员工劳动强度,也降低了安全风险。

2)提升了安全环保健康水平。日常生产运行实现全方位实时监测,故障实时报警,能够及时掌控现场情况。异常发现时间由原来3~8 h,变为实时发现,安全环保事件得到及时处理,避免小事件演变为大事故。计量间实现了按需巡检、远程调控、无人值守,减少了员工在高风险环境下的操作次数。

3)计量间数字化的建设与应用充分依托油田已建的油气生产物联网系统(A11),改变了过去传统的、经验的、甚至粗放的管理模式,使油田管理更加规范、科学、精细。

计量间数字化的推广应用,促进了油田管理水平的提升、劳动组织的主动变革。更为重要的是促进了干部员工思想观念、管理理念的重大转变,以计量间数字化为契机,该油田进一步提出了“四化”(数据采集自动化、监控分析系统化、调度指挥一体化、生产运行智能化)的管理模式,使管理水平进一步提高。

3 结论及建议

1)在传统的U 型管量油装置的基础上,计量间数字化改造使量油数据实现了实时上传、远程监控,既方便了数据统计(对于量油数据异常的井),又便于管理中心迅速下达重复量油的指令,提高量油效率。

2)通过优化改造方案,提高了改造效率,节约了改造成本。

3)计量间数字改造可以节省人力物力,减轻劳动强度,提高生产效率,降低运营成本。

4)计量间数字化改造提高了资料准确性。通过数字化建设,计量间数据可实现实时上传,各级管理人员能及时掌握生产系统运行实时状态,实现数据自动采集、信息关联、数据共享,减少人为失误,资料更加准确。

5)通过实施油田信息化建设,计量间内各类数据自动采集、处理与应用,改变了过去传统的、经验的、甚至粗放的管理模式。管理模式转型再造,信息系统整合升级,促进了管理组织模式和劳动组织结构优化,提升了科学决策和管理水平,降低了生产运行成本,提高了生产本质安全。