油田加热炉能效指标体系的建立及评价

韩蓓(大庆油田有限责任公司第五采油厂)

对于油气集输系统,加热炉是最主要耗能设备,热能消耗占整个系统的80%~90%[1-2]。因此,对油田加热炉的能效进行分析和研究,找到运行中的薄弱环节,对节能减排、提高油田经济效益具有重要意义。

目前已有诸多学者针对加热炉能效进行了分析[3-4],成庆林等[5]采用逐步回归法、主成分分析法和偏最小二乘回归法对影响加热炉能效的因素进行了分析,并根据综合评价结果确定了影响因素权重;汤晟等[6]利用熵权-灰色关联法得到了集输系统中泵和加热炉的评价结果,分析了不同季节下的用能规律;曹莹等[7]在分析三级测试加热炉的能效指标和限值的基础上,开发了加热炉能效评价软件,为加热炉的数字化提效奠定了基础。以上研究在构建评价指标体系时,未考虑加热炉系统整体的评价结果,不能全面反映加热炉的运行情况。基于此,在梳理影响加热炉能效影响因素的基础上,将CRITIC 法和TOPSIS 法结合用于评价加热炉的综合能效水平,并按照运行月份衡量加热炉的平均能效系数,实现加热炉从局部到整体的能效评价。

1 加热炉能效影响因素

参照SY/T 6472—2010《油田生产主要能耗定额编制办法》和GB/T 33653—2017《油田生产系统能耗测试和计算方法》的相关要求,综合专家和现场操作人员的意见,确定加热炉在实际工况中主要受热效率、过剩空气系数、排烟温度等因素影响[8-10]。

1)热效率。热效率反映有效输出热量与燃料供给热量之间的比值,热效率越大,排烟热损失、气体不完全燃烧热损失和表面散热损失越小,因此热效率可以作为一个综合指标,反映加热炉能效利用情况。

2)过剩空气系数。过剩空气系数为燃料燃烧时的实际空气量与理论空气量的比值,空气量过大,会产生冷却效应,降低炉体温度和能量转换效率,加大排烟热损失;空气量过小,会使燃料难以充分燃烧,产生大量CO,加大不完全燃烧的损失情况。

3)排烟温度。排烟温度是指从最后一个受热面出口排出烟气的温度,通常采用温度传感器测试,在尾端受热面后1 m 之内的烟道内布置。排烟温度与排烟热损失呈正比,排烟温度越大,热效率越低。此外,排烟温度还会影响加热炉炉膛和炉管的寿命,在热应力的作用下加速失效进程,但排烟温度也不是越低越好,当低于酸性物质的露点时,会发生严重的局部腐蚀,影响加热炉寿命。

4)炉膛压力。当炉膛压力超过标准大气压后,会造成燃料气外泄,使未燃烧完全的燃料和炉膛内部的热量随着初始动能排出,降低加热炉运行效率,造成资源浪费。

5)炉体外表面温差。加热炉虽然在站内受限空间内运行,但也受外界环境温度的影响,通常夏季外界环境温度较高,炉体外表面温差较小,此时燃料燃烧产生的热量大部分用于介质加热,运行效率较高;同理,冬季时加热炉的运行效率较低。

6)烟气成分。烟气成分反映了燃料的完全燃烧程度,虽然烟气成分与过剩空气系数的关联度较高,但并不知道哪种成分是影响加热炉能效的主控因素,在此只考虑烟气中的CO2、CO 含量,分别表示完全燃烧和不完全燃烧,使评价模型更加准确。

2 加热炉能效评价模型

通过上述分析,确定了加热炉能效指标体系包括热效率、过剩空气系数、排烟温度、炉膛压力、炉体外表面温差、烟气CO2含量、烟气CO 含量等,利用CRITIC-TOPSIS 法对其能效进行评价。建模步骤如下:

1)构建指标矩阵。假设有m个加热炉,n个评价指标,构成评价指标矩阵X=()xij m×n(xij为评价指标矩阵X中的元素,表示第i个加热炉的第j个指标)。

2)无量纲化处理,对于值越大越好的正向指标及对于值越小越好的反向指标分别采用公式(1)、(2)处理,得到标准化矩阵Y=(yij)m×n。

式中:yij为标准化矩阵中的元素;minj、maxj分别为第j个指标的最小值和最大值。

4)计算不同指标的矛盾性,如两个指标呈显著正相关,则两者的矛盾性较小[12],公式为:式中:fj为指标j的矛盾值;rij为指标i和j的相关系数。

5)计算指标信息量和权重wj,公式为:

8)计算各加热炉与理想运行状态的相对贴近度si,将相对贴近度定义为能效系数,公式为:

3 实例分析

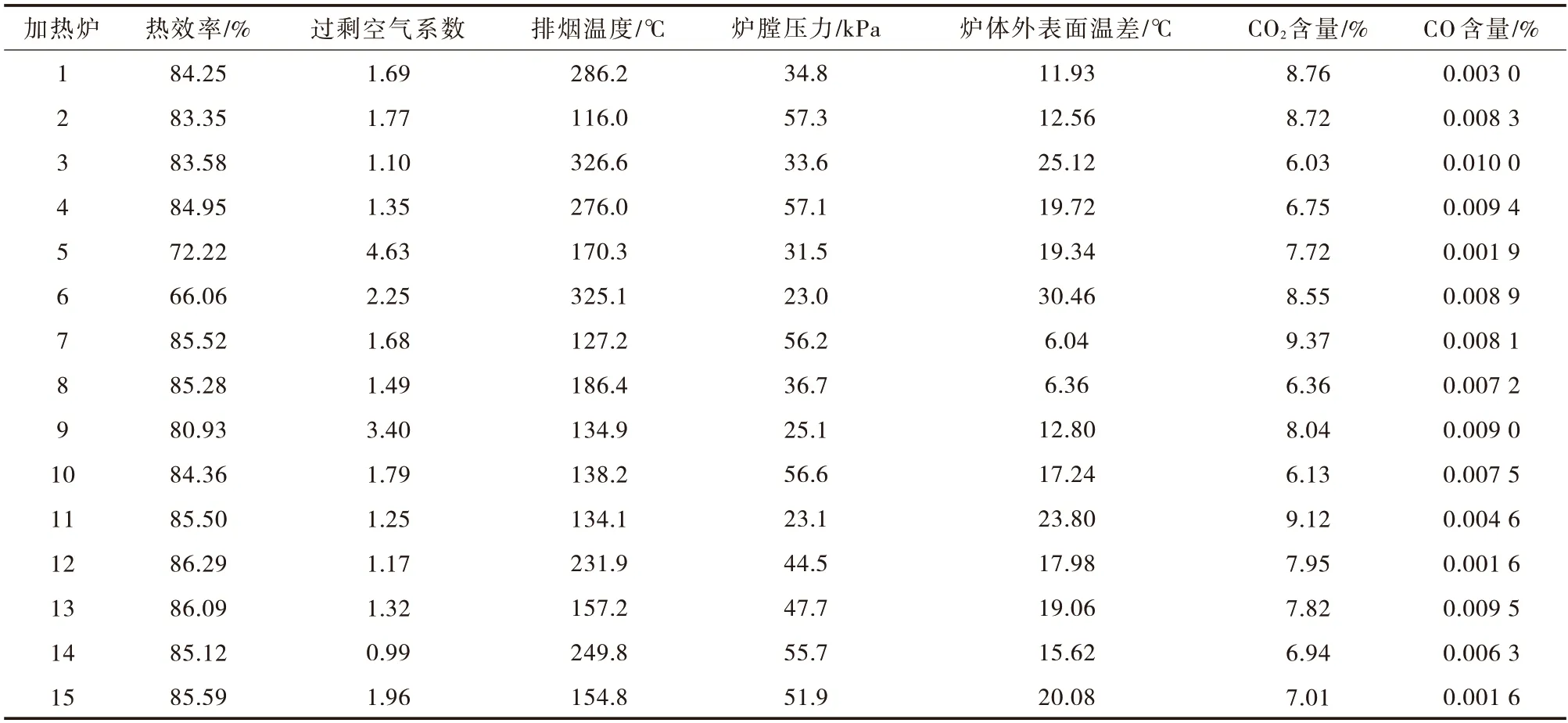

以某油田3 个联合站内的15 台加热炉为例,额定容量涉及580 kW、1 160 kW、1 750 kW、2 330 kW、3 000 kW、3 550 kW 等多个型号,涵盖油炉和水炉,加热炉基础数据见表1。

表1 加热炉基础数据Tab.1 Basic data of heating furnace

对其进行能效评价,其中热效率与能效呈正比,其余参数与能效呈反比,标准化矩阵见表2。

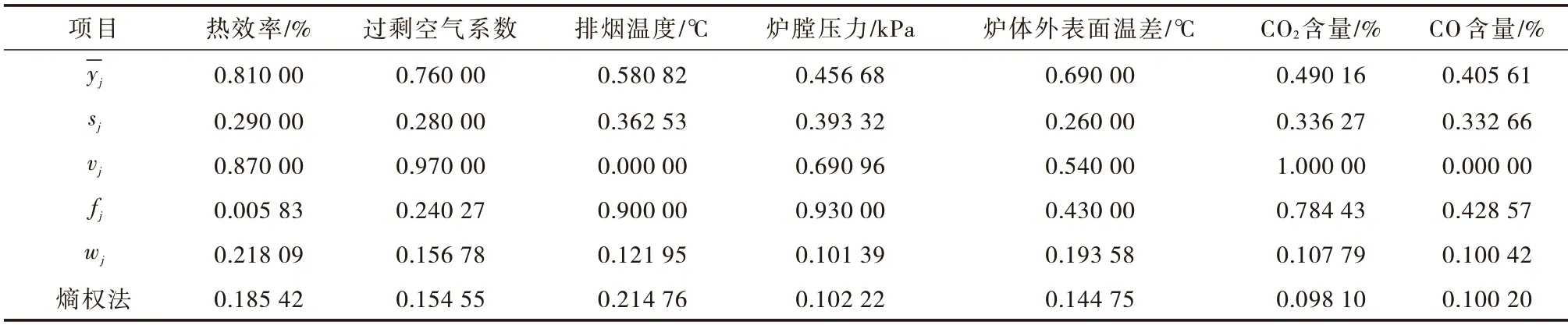

利用CRITIC 法对得到指标权重,指标权重计算结果见表3。加热炉的热效率除与文中所选的指标有关外,还与燃料物性、操作人员水平及运行时长等有关,变异程度最大,故指标信息量也最大;炉体外表面温差与加热炉运行所处的昼夜、季节、气温、地域等因素相关,故权重仅次于热效率;过剩空气系数与电动机频率、转速、风量、燃料性质等因素相关,其变化范围在0.99~4.64,变化幅度较大,故对应的权重也较大;排烟温度、炉膛压力、CO2含量、CO 含量的变化幅度较小,其中CO2含量越高、CO 含量越低,加热炉的热效率越高,能效越优。

表3 指标权重计算结果Tab.3 Calculation results of index weight

综上所述,根据权重对指标进行排序,从大到小依次为热效率、炉体外表面温差、过剩空气系数、排烟温度、CO2含量、炉膛压力、CO 含量,评价结果具有一定的科学性和合理性,符合客观实际情况。此外,对比CRITIC 法、熵权法和标准离差法,熵权法和标准离差法分别将排烟温度、过剩空气系数定为最主要因素,且标准离差法权重之间的差异较小,CRITIC 法在考虑指标变异性的同时,兼顾了指标间的相关性,完全依赖自身数据赋权,其方法优于熵权法和标准离差法。

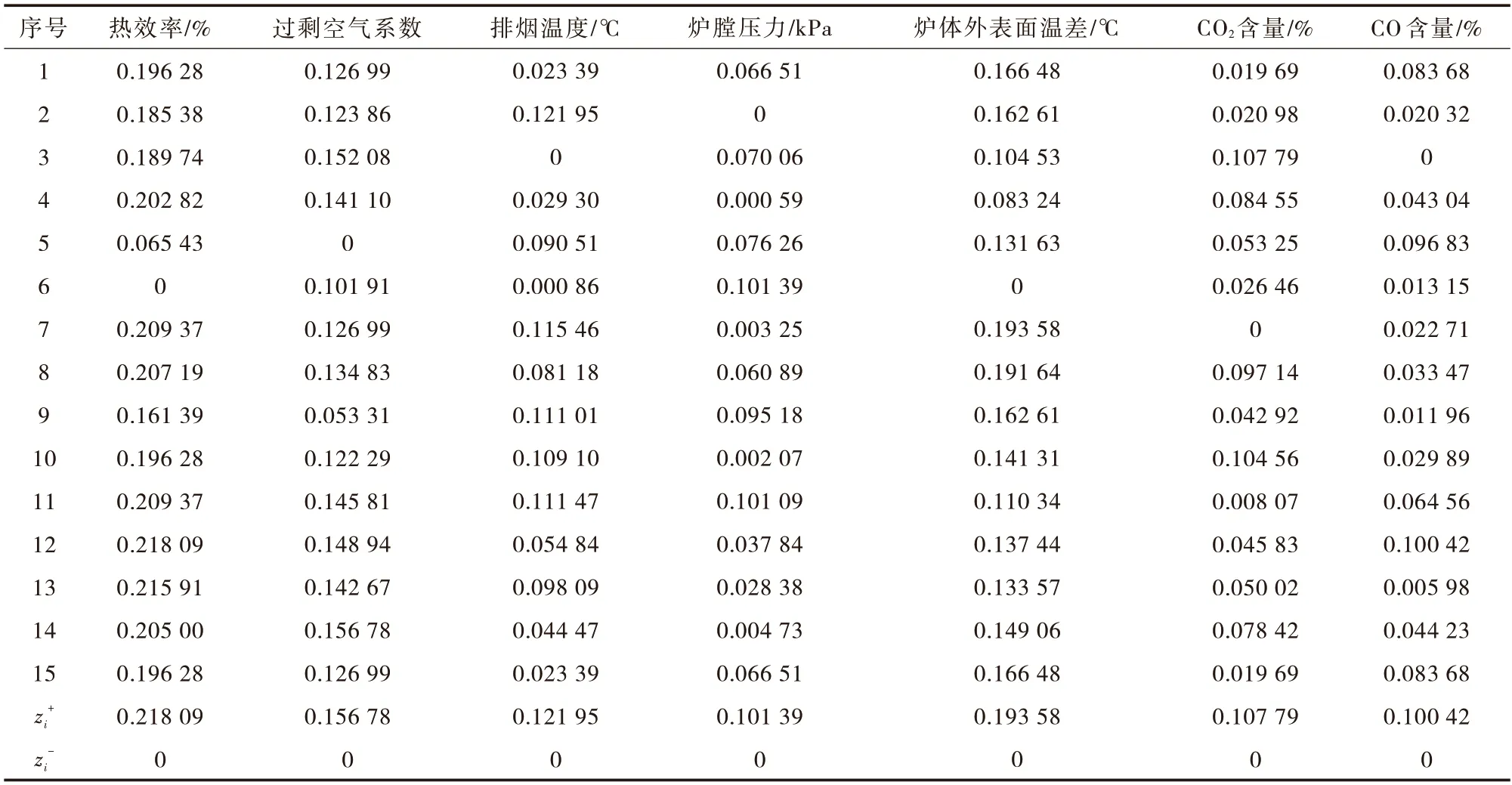

根据权重计算结果,对表2 进行加权处理,加权矩阵及正、负理想运行状态见表4。

表4 加权矩阵及正、负理想运行状态Tab.4 Weighted matrix and positive and negative ideal running states

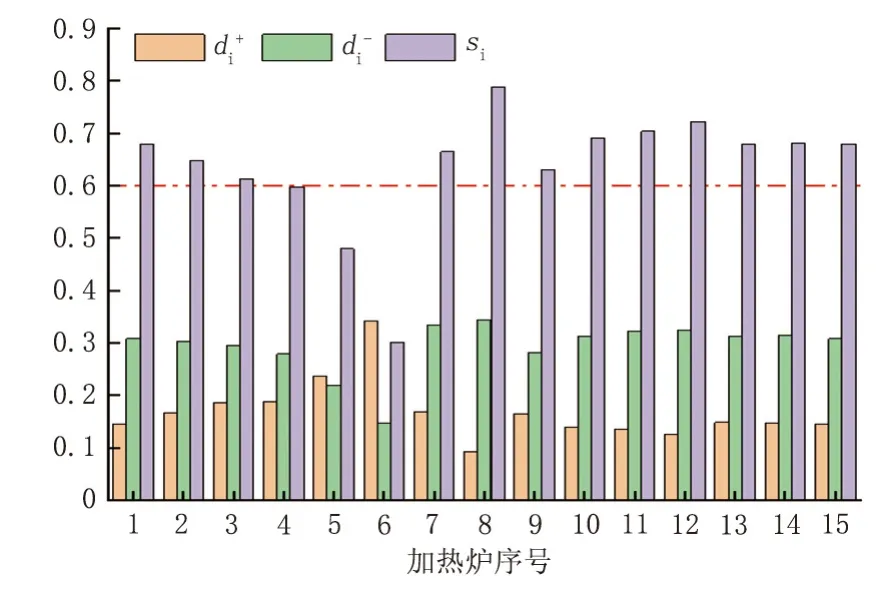

最终确定欧氏距离及相对贴近度,加热炉能效评价结果见图1。大部分加热炉的相对贴近度在0.5~0.7 之 间,只 有4、5、6 号 加 热 炉 在0.6 以 下,说明这3 台加热炉的能效较低,能效低可能与其中一个或多个指标相关。对于6 号加热炉,热效率最低为66.06%,且排烟温度和炉体外表面温差也较高,导致综合评价结果中能效最低;对于5 号加热炉,其热效率较低,过剩空气系数最高,考虑到这两种因素的权重占比最大,故综合评价结果中能效较差;对于4 号加热炉,其排烟温度、炉膛压力和CO 含量较大,说明排烟热损失和气体不完全燃烧损失较大,热效率一般,加热炉能效较低。

图1 加热炉能效评价结果Fig.1 Energy efficiency evaluation results of heating furnace

4 薄弱环节改进及效果评价

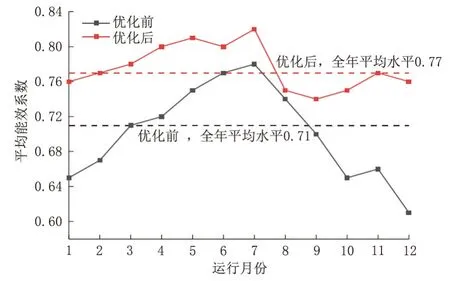

将能效评价模型推广至全厂135 台加热炉,按照运行月份衡量加热炉的平均能效系数,全年平均能效系数见图2。平均能效系数在1、2、9、10、11、12 月份的时候相对较低,在4~8 月的时候相对较高,呈两边低中间高的趋势,说明冬季是加热炉用能的薄弱环节,这与环境温度低、助燃空气较冷、燃料黏度大、散热损失大等因素相关。

图2 全年平均能效系数Fig.2 Annual average energy efficiency coefficient

针对加热炉能效较低的情况进行综合分析,其原因如下:①加热炉的火嘴在工作中往往采用人工调节,且一次调节后基本保持开度不变,当工况发生改变时,难以掌握空气进量,空气系数每增加0.1,热效率降低0.5%左右;②部分加热炉的燃烧器老化,燃烧性能较差,通过现场监测发现,烟气中的氧含量越大,热效率越低;③烟火管腐蚀和结垢严重,导致管内径减小,传热效果较差,排烟热损失较大。排烟温度每升高10 ℃,热效率降低1%左右。

对于能效系数较低的加热炉,提出以下优化措施:①对于工况变化较大的加热炉,重新设置加热温度、空气流量等控制参数,防止杂质进入火嘴,影响热效率。②检查燃料气压力是否稳定,更换自动火嘴,并连接SCADA 系统,用于自动控制燃料和空气进量。③检查加热炉运行情况,及时进行吹灰和清除结垢产物,保持炉内受热均匀,提高传热效果。

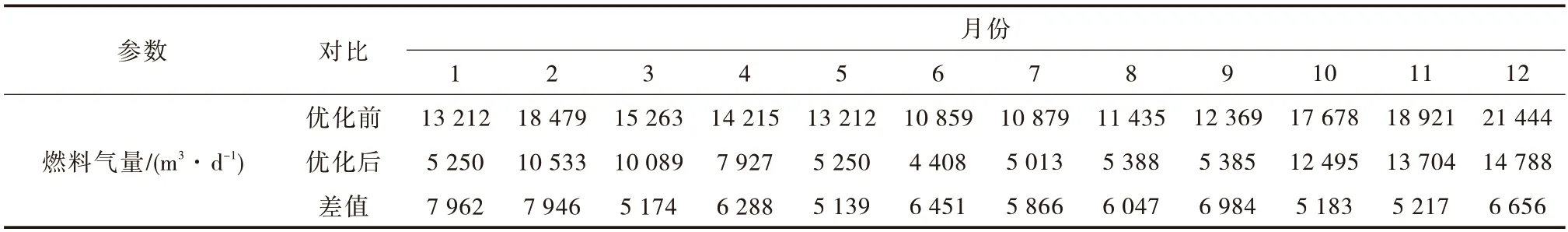

通过上述改进,得到优化后的全年平均能效系数,全年平均能效系数见图2。优化后,冬季能效系数有所上升,全年能效系数水平从0.71 上升至0.77,增幅显著,且各月的平均能效系数走势变缓,说明优化后的加热炉能效系数对环境温度的敏感性降低。综合对比优化前后的节气情况,见表5。1 月份的节气量最大为7 962 m3/d,5 月份的节气量最小为5 139 m3/d,以天然气3.5 元/m3核算,每月可节约53.9 万元~83.6 万元,全年可节约786 万元,节能效果显著。

表5 优化前后节能效果评价Tab.5 Energy conservation effect evaluation before and after optimization

5 结论

1)在梳理加热炉能效影响因素的基础上,建立了基于CRITIC-TOPSIS 法的能效评价模型,该模型克服了以往评价方法的片面性,从全面角度反映加热炉的实际运行情况,指标权重从大到小依次热效率、炉体外表面温差、过剩空气系数、排烟温度、CO2含量、炉膛压力、CO 含量,结果与客观实际情况相符。

2)待评价加热炉的相对贴近度在0.5~0.7 之间,其中4、5、6 号加热炉因热效率、炉体外表面温差和过剩空气系数等参数不满足要求,导致能效较低。

3)将此方法应用至全厂加热炉,针对用能薄弱环节,提出技改措施,优化后,节能效果显著。