大庆油田外围区块VOCs 治理技术探讨

刘鹏(大庆油田有限责任公司第八采油厂)

VOCs(挥发性的碳氢化合物及其衍生物)为石油开采行业中的主要大气污染物,对人体和环境危害主要有以下几方面:阳光照射下,空气中NOX(氮氧化物)与VOCs 发生光化学反应,生成臭氧、过氧硝基酰等物质,产生光化学烟雾(二次污染物),刺激人体眼睛和呼吸系统,危害身体健康。多数VOCs 具有毒性、有恶臭气味,刺激呼吸系统,引起呼吸道疾病,并且危害植物的生长,甚至导致植物死亡[1]。在高浓度VOCs 作用下,会造成急性中毒,甚至死亡。VOCs 具有易燃易爆性质,容易引起火灾和爆炸,造成生产事故,带来经济损失。小部分VOCs 降解速度慢,通过地表空气层进人高空大气层,与臭氧结合发生化学反应,产生氧气,消耗高空大气中的臭氧,使保护地球的高空臭氧层受到破坏。

因此,应采取治理措施,减少石油开采环节的VOCs 排放量,尤其是大庆油田外围区块,生产设施地处偏远、分布零散,环境容量较大,VOCs 污染引起的危害表现不明显,更应防微杜渐,积极治理,彻底杜绝VOCs 的排放,为环境保护作出贡献。

1 存在问题

分析外围区块采油厂油气集输生产运行过程。油气生产时,原油与伴生天然气、水一起依靠机械举升至地面,再通过集油管网集输至转油站。转油站实现接转功能,在站内进行油气及水处理[2]。分离出的伴生气输至轻烃回收装置进行脱水、脱烃处理后供油田生产自耗、分离出的含油污水进入污水处理站处理后进行回注、含水原油升温提压后外输至联合站。联合站将原油处理至含水率小于或等于0.3%再外输。梳理油气生产过程,目前外围区块不符合VOCs 控制要求的流程及节点主要有以下几方面:

1)转油站开式流程。大庆油田范围内转油站绝大部分采用密闭集输工艺流程,仅外围区块采油厂所辖少数转油站目前仍采用“油气分离+大罐沉降”的开式流程。开式流程采用污水沉降罐作为含水油缓冲沉降的反应容器,污水沉降罐为常压储罐,运行时VOCs 会通过罐顶部的呼吸孔逸散到环境中,造成空气污染[3]。

2)油罐。固定顶常压储罐,常用作联合站净化油储罐,储存未稳定的净化原油,此时原油中含水率较低,属于挥发性有机液体。并且联合站净化油储罐容积较大(≥2 000 m3),正常生产运行时会挥发大量VOCs。

3)拉油井场。目前外围区块采油厂部分油井距离已建系统较远,并且分布零散、涉及面积广,采用管道集油工艺搭接已建系统时生产运行困难或建设投资较高,通常采用单井或集中拉油工艺,在井场或集中拉油点设置卧式储油罐,拉油罐车定期到井场或集中拉油点进行拉运。油井采出液含水率一般低于80%,属于挥发性有机液体。目前拉油井场储油罐主要为电加热储油罐。储罐内设有电加热棒,对罐内油井采出液进行维温。此类储罐为常压罐,罐顶设有呼吸阀,生产运行中伴生气全部放空到大气中,造成环境污染,并存在安全隐患。

4)卸油点。卸油工艺流程中拉油井、捞油井的采出液通过油罐车拉运至卸油点,卸油点通常依托转油站建设,卸油点设零位罐及卸油泵,当罐车卸油时将罐车尾部的卸油软管插入零位罐的卸油口内,卸油罐内的含水油经卸油罐缓存后经卸油泵输至处理站集中处理;装卸工艺中采用卸油罐的卸油点大多采用非密闭卸油工艺,即卸油池或卸油罐的卸油口敞口(非密闭)接液,罐车卸油时将卸油软管接入卸油口内,喷溅式卸油。少数采用半密闭卸油工艺,即采用法兰快速接头或密闭卸油装置卸油。采用卸油池的卸油点,采出液直接与大气相通,VOCs 直接挥发至空气中[4]。

2 治理措施

2.1 开式流程转油站治理措施

通过生产流程改造,停运开式流程,应用密闭集输处理工艺避免VOCs 排放,对采用开式流程的转油站进行工艺改造,改为“分离、缓冲、游离水脱除”的三合一流程,停运含水油沉降罐缓冲沉降功能,取消在非正常生产工况下运行,恢复事故存储功能,作为事故罐使用。通常事故罐在正常生产情况下处于空罐状态,无VOCs 挥发,只有在事故情况下才起运事故罐[5]。

2.2 储油罐治理措施

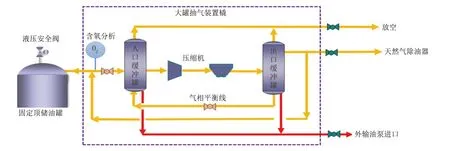

固定顶储罐烃蒸汽收集主要采用储罐抽气技术,工艺原理流程见图1。

图1 工艺原理流程Fig.1 Process principle flow

大罐抽气系统主要由变频螺杆压缩机及进、出口缓冲罐组成,配套设置压力检测联锁启停系统。在固定顶油罐罐顶气相出口至大罐抽气装置之间的管道上设置压力检测点,采用气相平衡原理,实现密闭储油[6]。

当储罐压力小于600 Pa 时降低压缩机转速,小于50 Pa 时关闭主管道阀门,当控制系统检测到储罐内部油气压力增高达到100 Pa 时开启主管道阀门,系统调节入口缓冲罐压力,入口缓冲罐压力大于500 Pa 时增加压缩机转速,烃蒸汽进入入口缓冲罐,经压缩机增压后再在出口空冷器冷却至50 ℃以下,然后进入压缩机出口缓冲罐进行气液分离,出口缓冲罐压力到0.2 MPa 时打开输送管道阀门,气相进入站场湿气外输管道一同外输。分离出的轻烃进入外输油系统。当系统检测到入口缓冲罐-1 000 Pa 时打开正负压储罐间阀门,维持压缩机运转,气体由出口缓冲罐流向入口缓冲罐,0 Pa时关闭,此过程压缩机维持最低转速运转。当储罐压力为负压时打开补气阀,从站内返输气管道引气,主管道阀门处于关闭状态,当大罐压力为0 Pa时,补气阀关闭。

通过以上两种动作始终维持储罐内部微正压状态,以此达到油气挥发抑制和回收再利用的目的。烃蒸汽在进入负压缓冲罐前设有氧气分析仪,当烃蒸汽中混入氧气时容易发生自燃,引起火灾或爆炸,若检测到气体中含有氧气,打开放空管进行放空,同时打开天然气管道进行反吹,直至氧含量降为0。在入口缓冲罐及出口缓冲罐上设置自动放空阀组,当罐内压力过高时,放空调节阀自动打开放空,放空气接入低压放空汇管[7]。

2.3 拉油井场治理措施

2.3.1 气电两用加热储罐

拉油井场(集中拉油点)选用气电两用加热储罐。井场储油罐选用燃气、电加热双重功能的压力储油罐,储罐自带燃烧器,储罐内设有电加热棒。储油罐实现密闭集输,油井产出的油气水进罐满足顶部浸没式装载要求,在密闭储油罐进行分离、储存,分离出的伴生气通过燃烧器燃烧后用于加热储罐内油井采出液,实现对储罐的维温[8]。

根据目前油井油气水产量情况,通过计算,若是伴生气可全部用于储罐维温燃烧,选用该井场拉油工艺。当伴生气燃烧加热可满足储罐维温需求时,不起运电加热棒;当伴生气量小于维温耗气量时,起运电加热棒。实现密闭拉油,无VOCs 排放,又可减少电加热棒耗电量。

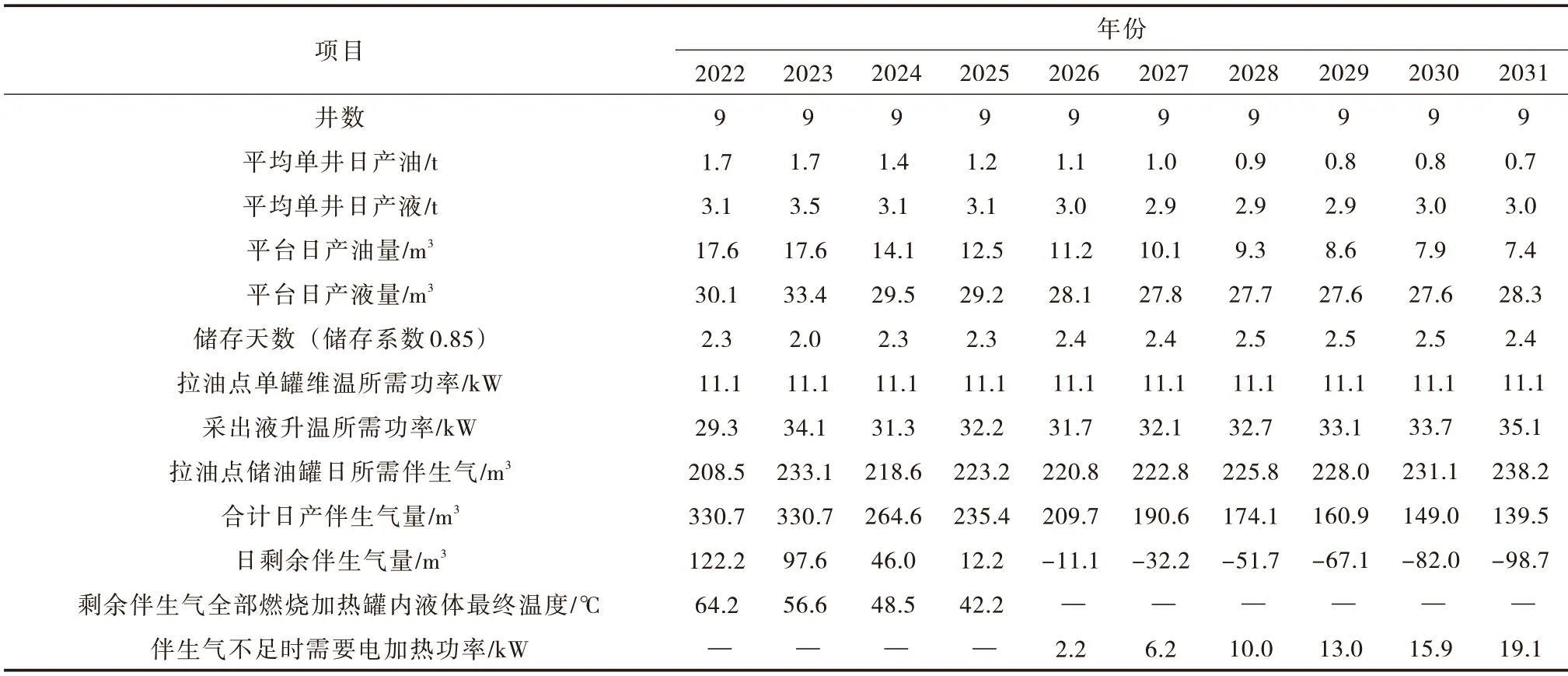

2021 年外围区块产能项目A,其中1 座平台含9 口油井,距离已建系统较远,无法搭接,方案规划阶段论证拉油工艺,在该平台建设40 m3多功能储油罐2 座。拉油罐车将油拉运至卸油点,拉运距离约为25 km。规划采用井口产液直接进储油罐,在储油罐内升温至拉运温度,井口至储油罐之间采用电热保温管道。按照凝固点33.7 ℃进卸油点,考虑拉运温降5~6 ℃左右,则产液在储油罐内需升温至40 ℃。经计算,2022—2025 年期间,伴生气量满足储罐维温与采出液加热需求后仍有剩余,为避免VOCs 排放,将剩余伴生气在储油罐内燃烧继续加热罐内液体(≤安全温度70 ℃)。

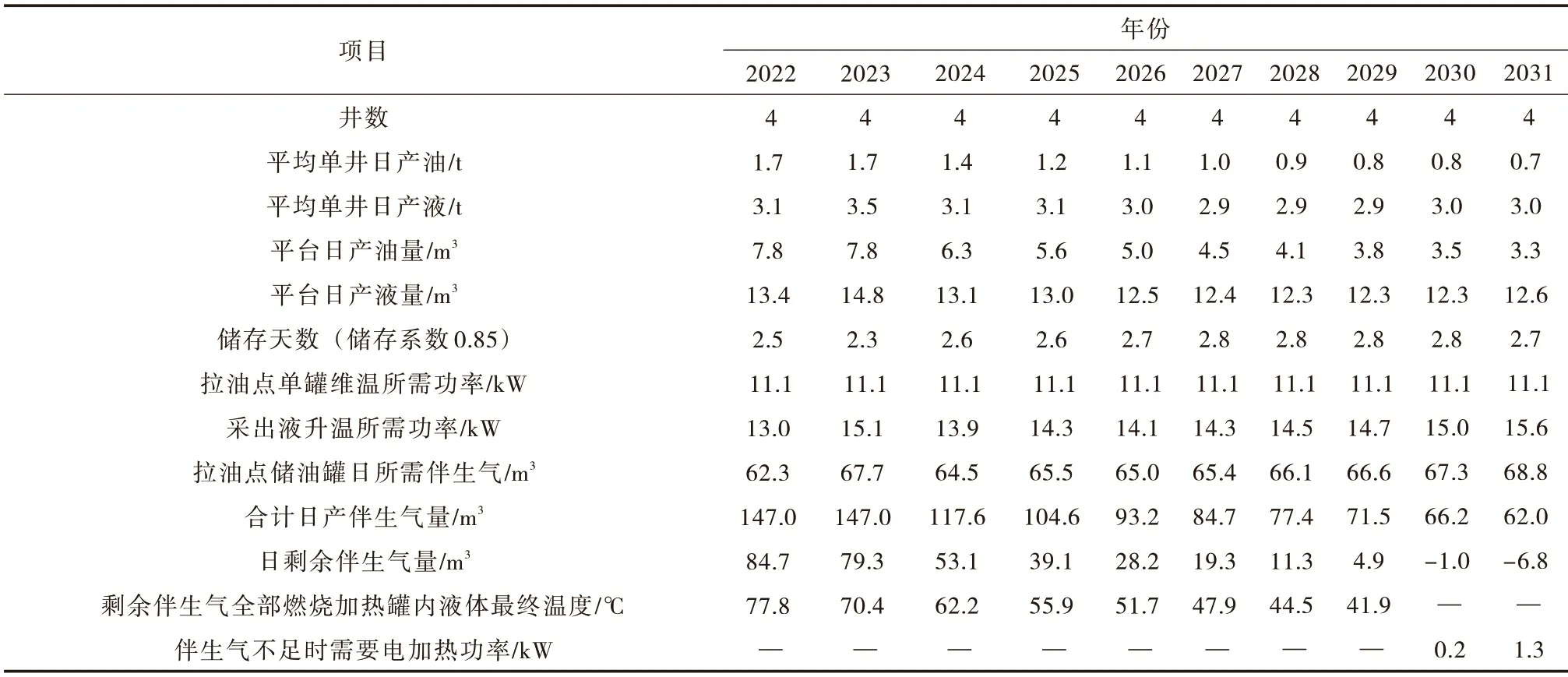

自2026 年开始井口伴生气产量将不足以满足储罐维温和采出液升温需求,需启用电加热棒加热,以补充后期天然气能量不足时生产拉运需要,A 项目平台拉油储罐伴生气加热能力计算见表1。

表1 A 项目平台拉油储罐伴生气加热能力计算Tab.1 Calculation of associated gas heating capacity of platform oil pulling tank of project A

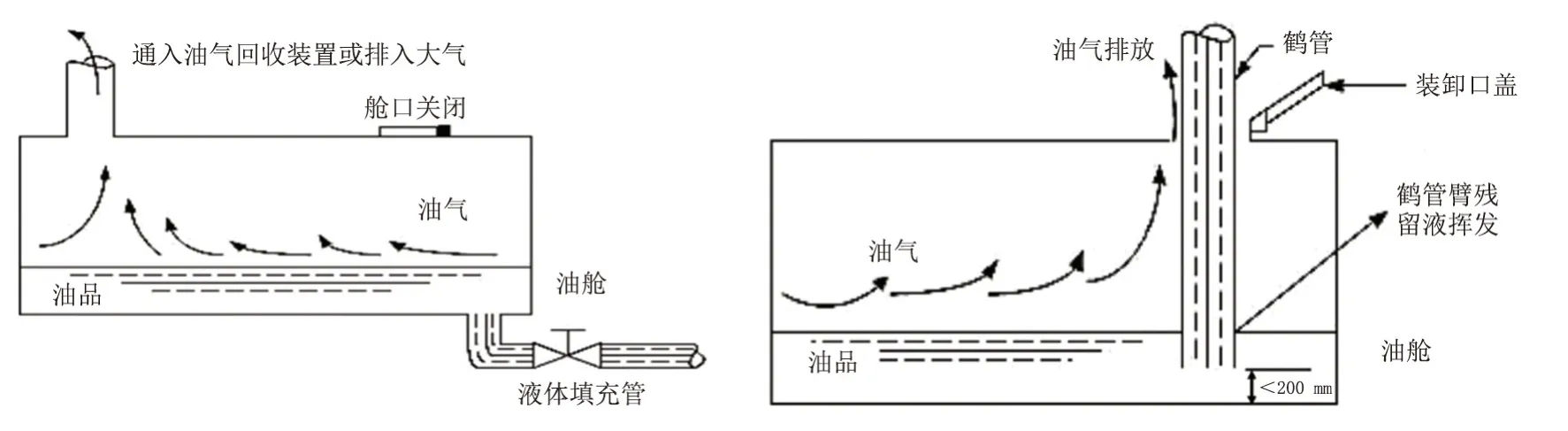

储油罐往拉油罐车装载时采用底部装载(通过底部进入罐车)或顶部浸没式装载(装车鹤管插入罐车内液面以下,鹤管出口距罐底高度应小于200 mm)[9]。确保装车时无VOCs 挥发,装载示意图见图2。

图2 装载示意图Fig.2 Loading diagram

2.3.2 改为管输集油密闭集输

若是伴生气用于储罐维温消耗后还有剩余,并且平台由于地处偏远,巡井周期长,地面管理难度大,采用火炬燃烧剩余伴生气的方式不利于安全生产管理。此时应采用电加热集油工艺就近搭接已建系统,实现密闭集输。井口设置电加热器升温,电热管采用集肤电加热维温工艺至已建系统。

2021 年外围区块产能项目B,其中1 座平台含4 口油井,距离已建系统较远,方案规划阶段进行拉油工艺与电热集输工艺对比论证,拉油工艺中在该平台建设40 m3多功能储油罐1 座。拉油罐车将油拉运至卸油点,拉运距离约为23 km。

产液在储油罐内需升温至40 ℃,经计算,2022—2029 年期间,伴生气量满足储罐维温与采出液加热需求后仍有剩余。将剩余伴生全部燃烧加热罐内液体最终温度在2022 年、2023 年超过安全温度上限70 ℃,即加热到70 ℃时,伴生气仍有剩余,B 项目平台拉油储罐伴生气加热能力计算见表2。

表2 B 项目平台拉油储罐伴生气加热能力计算Tab.2 Calculation of associated gas heating capacity of platform oil pulling tank of project B

由于平台位置偏远,巡井路途远,采用火炬燃烧剩余伴生气的方式,存在安全隐患,不利于安全生产管理。该平台最终选择电热集油工艺搭接已建系统。

2.4 卸油点治理措施

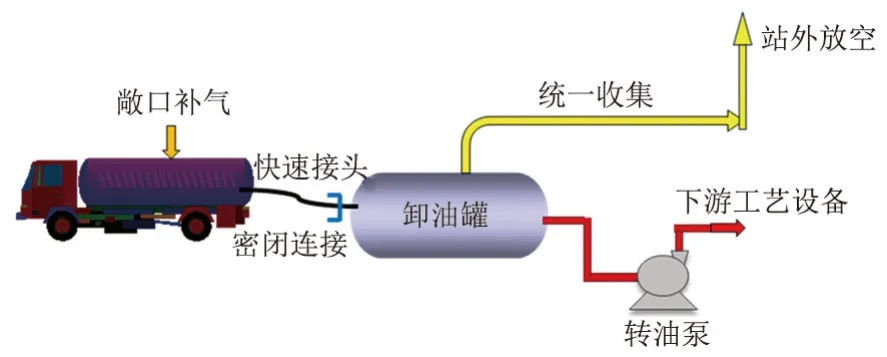

针对非密闭卸油的各卸油罐接卸口进行密闭改造,同时对未进行气相收集、处理的卸油点增设气相收集、放空工艺,并且放空行为应报生态环境主管部门备案。卸油点改造后卸油工艺原理见图3。

图3 卸油点改造后卸油工艺原理Fig.3 Flow chart of oil unloading process principle after oil unloading point modification

1)接卸口密闭改造。对接卸油口未密闭的卸油点,在对卸油罐进行清淤、清洗达到动火条件后,将卸油点内接卸口由敞口式改造为法兰快速接头。并且对拉油罐车进行配套改造,由简易橡胶软管改为快速接头,以满足卸油口密闭的要求[10]。

2)放空系统改造。对于采用就地敞口放空的卸油点,改造为联合气相收集工艺,集中输送至站外,通过放空装置进行放空。

3 结论

大庆油田把“环保优先”作为企业核心价值观,进一步加大环境保护投入和污染防治设施建设力度,外围区块在防治VOCs 方面有以下治理措施:

1)通过生产流程改造停运开式流程,应用密闭集输处理工艺避免VOCs 排放,对采用开式流程的转油站进行工艺改造,改为“分离、缓冲、游离水脱除”的三合一流程,停运含水油沉降罐缓冲沉降功能,取消在非正常生产工况下运行,恢复事故存储功能,做为事故罐使用。通常事故罐在正常生产情况下处于空罐状态,无VOCs 挥发,只有在事故情况下才起运事故罐。

2)固定顶储罐烃蒸汽收集主要采用储罐抽气技术,采用压力检测联锁压缩机启停工艺,储罐呼气时,罐内压力增加,超过设定值时,压力检测连锁压缩机启动,抽气功能运行,将多个储罐挥发出的烃蒸汽通过罐顶管线抽出,气相增压分液后进入站内湿气管道与站场湿气一同处理后供加热炉燃烧使用,液相进入站内原油处理系统;当储罐排液时,罐内压力降低,低于设定值时,开启补气流程,气源接自站内返输干气系统,干气经调压后进入压缩机入口汇管,压缩机将干气排入储罐。通过以上工艺流程维持储罐压力系统,实现密闭储油。

3)井场储油罐选用燃气、电加热双重功能的压力储油罐,储罐自带燃烧器,储罐内设有电加热棒。储油罐实现密闭集输,油井产出的油气水进罐满足顶部浸没式装载要求,在密闭储油罐进行分离、储存,分离出的伴生气通过燃烧器燃烧后用于加热储罐内油井采出液,实现对储罐的维温。

4)针对非密闭卸油的各卸油罐接卸口由敞口式改造为法兰快速接头,拉油罐车进行配套改造,由简易橡胶软管改造为快速接头,同时对未进行气相收集、处理的卸油点增设气相收集、放空工艺,并且放空行为应报生态环境主管部门备案。