氨动力集装箱船的燃料冷能利用

王 恺, 吴 斌, 王 亮, 杨庆勇, 林轶群

(1.中国石化青岛液化天然气有限责任公司,山东 青岛 266400;2.青岛科技大学 机电工程学院,山东 青岛 266061)

近年来环境问题愈发严峻,航运业在尾气排放方面也面临挑战,船舶的绿色发展将成为发展的趋势,国际海事组织(IMO)对船舶的尾气排放提出了越来越严格的要求[1-4],寻找可替代传统化石能源的清洁能源是解决这一问题的关键[5-6]。其中氨燃料以其零碳和零污染物排放、便于储运、成本低等优点逐渐得到人类的青睐[7-8],燃用氨燃料的船舶简称“氨动力船”。

氨动力船上通常以“液氨”的形式对氨燃料进行储存,液氨温度为-33℃,在送至船舶主机燃用之前要加热至40℃,在这一过程中会有冷能的释放,通常情况下这部分冷能得不到利用,造成冷能的浪费。尤其是氨动力集装箱船,此类船舶主机功率大,燃料消耗多,每天可消耗氨燃料约470 t,且冷藏集装箱数量很多,也需要消耗氨燃料利用发电柴油机发电制冷,因此整船氨燃料的消耗量十分巨大,释放的冷能更为丰富,冷能浪费更加严重。

基于以上问题,如果可以将氨燃料释放的冷能进行合理利用,将可以减少冷能的浪费,提高船舶上的能量利用率。目前,关于燃料冷能的利用大多是关于基于LNG 进行研究的,研究表明,LIN 等[9],孙靖等[10],BABU 等[11]提出可以将LNG 冷能用于海水淡化,减少了海水淡化环节的能量消耗;黄广峰等[12],李硕[13]提出了在船舶的冷库和空调系统中利用LNG 冷能的系统,并对系统进行了优化分析,提高了冷能的利用率;CHEN 等[14],WANG 等[15],徐虎等[16]在朗肯循环发电环节中利用了LNG 的低温冷能,并对影响系统发电效率的参数进行了优化,提高了系统的效率,但是对于氨燃料冷能的利用基本处于空白阶段,因此设计一种基于氨动力集装箱船的冷能利用方案是十分必要的。氨动力集装箱船上冷藏集装箱需要的冷能很多,电力消耗很大,如果可以将氨燃料的冷能用于冷藏集装箱,不仅可以使冷能得到利用,还能节约冷藏集装箱的电力消耗,顺应船舶节能减排的趋势。因此,本研究提出将液氨的冷能用于冷藏集装箱,并对其利用方案进行系统设计,以提高系统的效率为目的,对系统进行模拟优化,使液氨冷能得到充分的利用。

1 新型货舱和系统的设计

1.1 母型船的选择

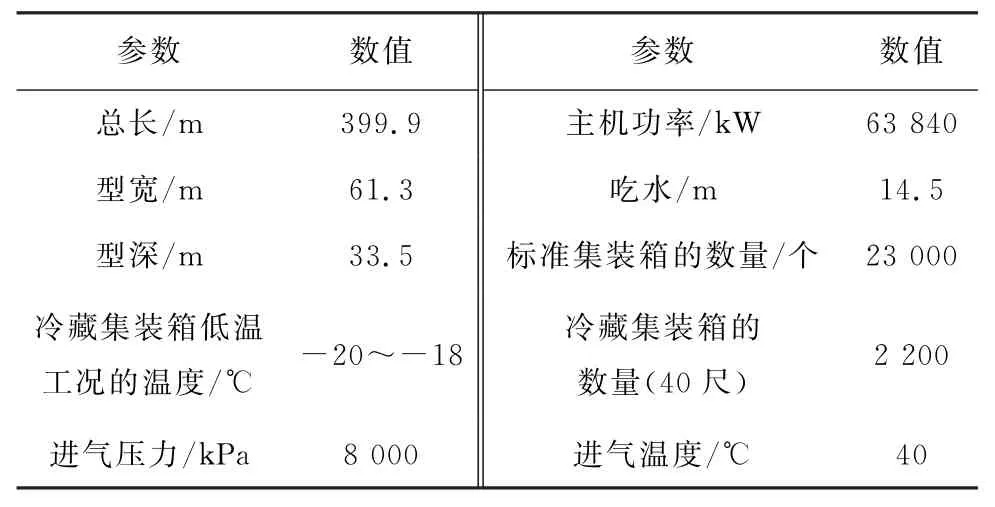

本研究以大型集装箱船为研究对象,该船舶的主要参数如表1所示。假定该船舶采用液氨作为燃料。其主机功率高达63 840 k W,在船舶主机功率75%的输出条件下,每小时需要消耗氨燃料约19 494 kg。在实际的航行过程中,船舶通常是变工况航行的,在不同的工况条件下,船舶消耗的氨燃料的量也不同,不同工况下船舶需要燃用的氨燃料的量汇总如表2所示。

表1 母型船的主要参数Table 1 Main parameters of parent ship

表2 不同的主机工况氨燃料的消耗量Table 2 Ammonia fuel consumption under different main engine operating conditions

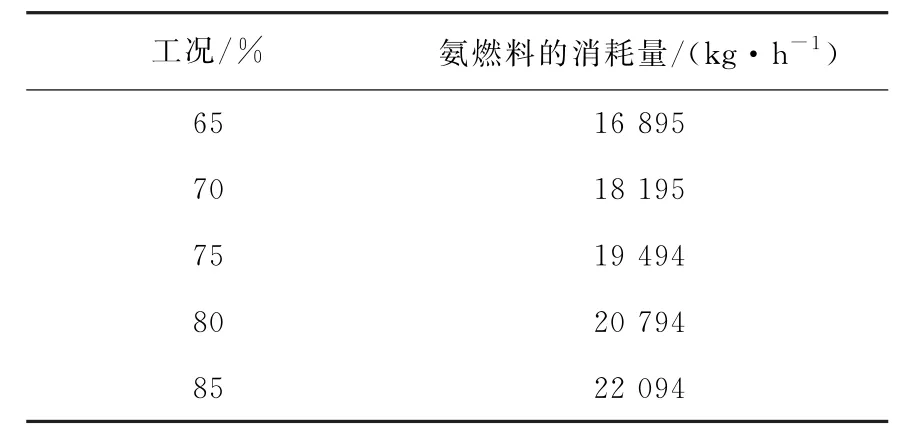

1.2 新型货舱的设计

集装箱船上的冷藏集装箱分为低温工况下的冷藏集装箱和高温工况下的冷藏集装箱,二者的目标温度不同,分别为-20~-18℃、0~5℃。目前的冷藏集装箱是依靠箱内的制冷设备进行制冷的,通常放置在船舶甲板上或者货舱内,如果要将液氨冷能用于冷藏集装箱的制冷,就需要对现有的冷藏集装箱逐个进行管道改造,比较复杂,难以实施。因此,本研究提出了一种新型的用于集中放置冷藏集装箱的货舱,称为新型货舱,其设置在船舶中部货舱的位置,可以放置500个标准冷藏集装箱,货舱内设置了换热器,可以实现对液氨冷能的利用,还不需要对冷藏集装箱进行改造。新型货舱示意图如图1所示。

图1 新型货舱示意图Fig.1 Schematic diagram of the new cargo hold

1.3 方案的设计

1.3.1 方案一的设计

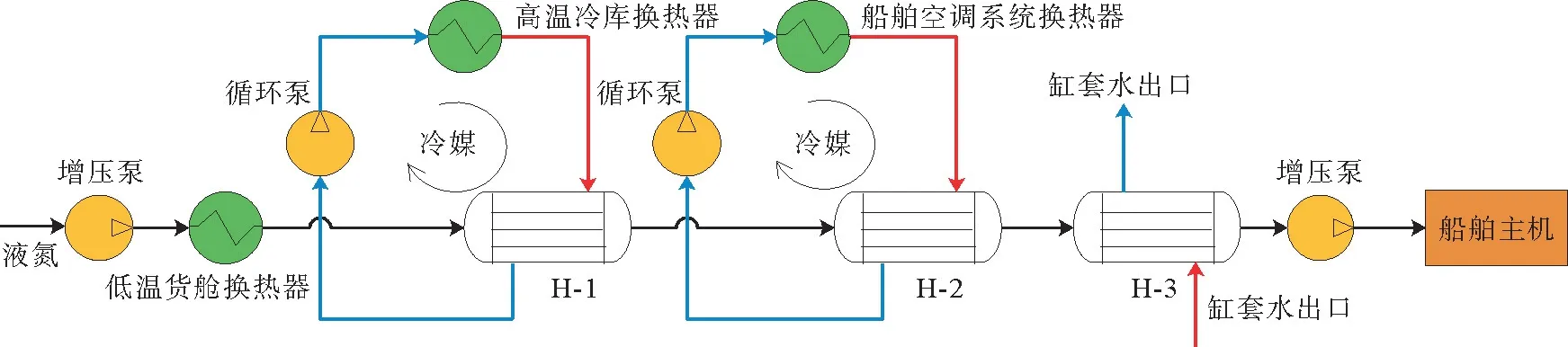

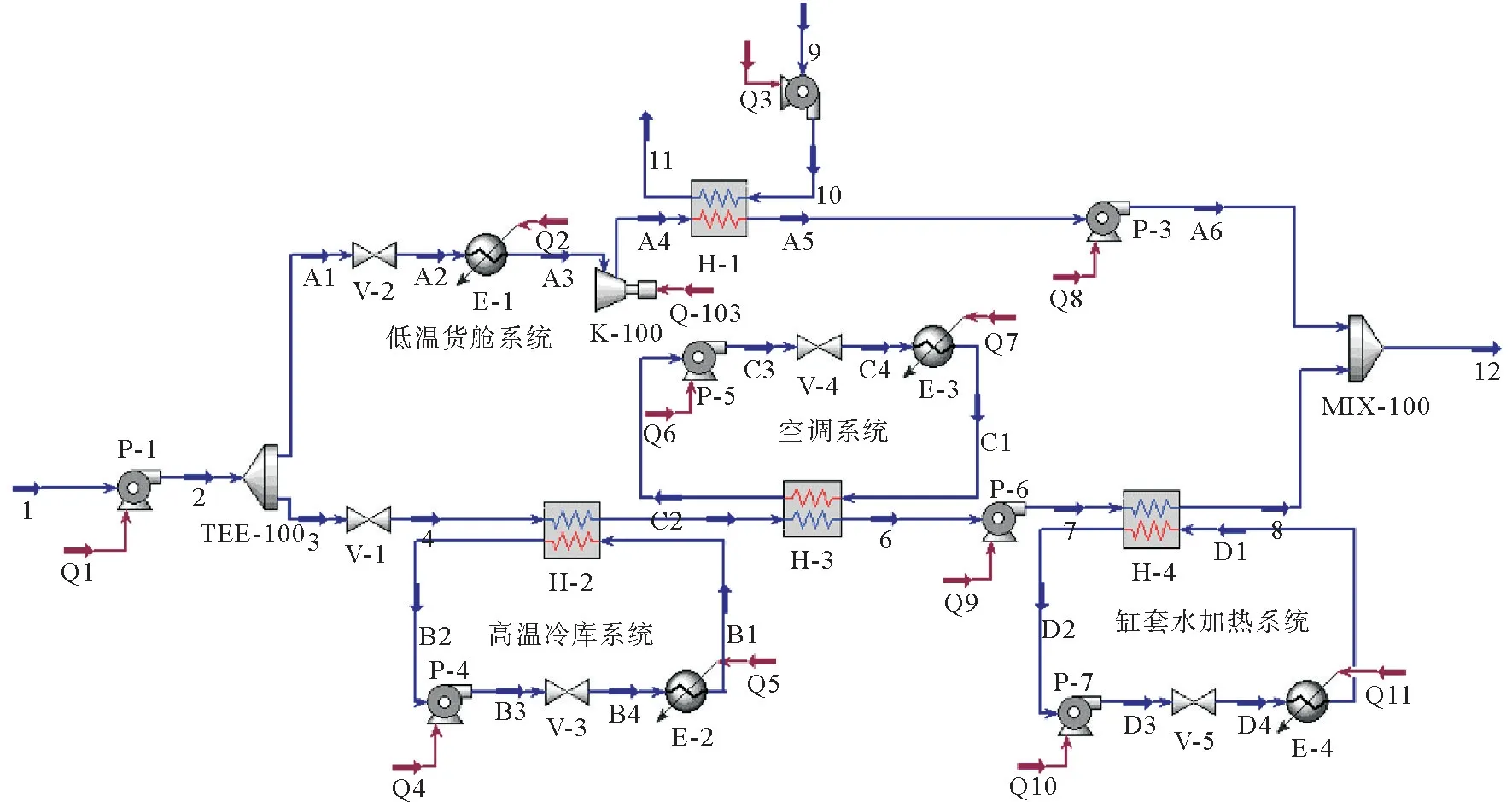

低温冷藏集装箱工作温度与液氨的温度较为接近,因此低温货舱可以直接利用液氨的冷能,剩余的冷能可以用于船舶上普通的高温冷库和空调系统,此方案为方案一。图2为液氨冷能利用的系统图。

图2 方案一系统图Fig.2 Scheme 1 of system diagram

具体的工作原理如下:先利用增压泵对液氨进行增压,然后液氨进入低温货舱换热器中与货舱中的空气进行换热,将液氨的冷能传递给低温货舱,从而实现对低温货舱的制冷,进而冷却冷藏集装箱;接着液氨进入换热器H-1、H-2,将液氨的冷能传递给冷媒,携带了冷能的冷媒进入高温冷库和空调换热器中,传递给高温冷库和空调系统;最后在换热器H-3利用缸套水将液氨燃料加热至40℃,再利用增压泵增压至80 bar后送至船舶主机燃用。

1.3.2 热负荷的计算

在进行模拟之前应该对各个冷能利用模块的热负荷进行计算,本研究以夏季为例(外界温度为35℃)对船舶低温货舱、船舶高温冷库、船舶空调的热负荷进行计算。

1)低温货舱的热负荷。

对于低温货舱而言,总热负荷:

其中Q1为传热负荷、Q2为货物热负荷、Q3为换气热负荷、Q4为设备及工作人员的操作热。低温货舱的设计温度取为-20℃;外界环境温度取35℃。

2)船舶高温冷库的热负荷。

高温冷库热负荷的设计温度取为0℃,其热负荷的计算方式与低温货舱相同,不再赘述。

3)对于空调系统,总热负荷QAC。

式(2)中:Qa为壁面的传热负荷;Qb为透过门窗和玻璃形成的传热负荷;Qc为新风热负荷;Qd为其它因素引起的热负荷。

船舶低温货舱、高温冷库和船舶空调的热负荷计算结果分别为394.44、11.00、100.00 k W。

1.3.3 系统的模拟

以上的设计方案理论上可以实现对氨燃料的梯级利用,但是方案的可行性有待验证,接下来将利用模拟仿真软件Aspen HYSYS对系统进行模拟计算,以船舶主机的典型工况75%工况为例,模拟系统图如图3所示,主要节点的模拟参数如表3所示,经过模拟可以得到主要节点的模拟结果如表4所示。

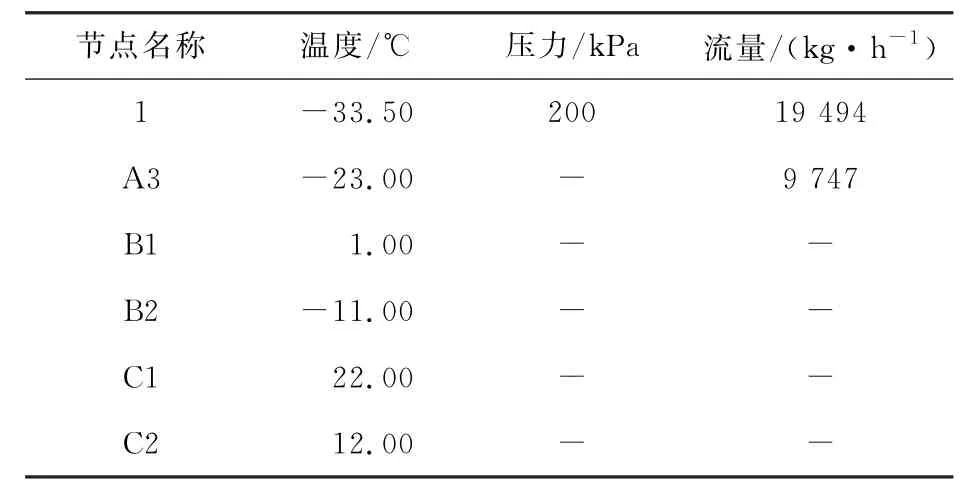

表3 方案一主要模拟参数汇总Table 3 Summary of the main simulation parameter of scheme 1

表4 方案一模拟结果汇总Table 4 Summary of simulation results of scheme 1

由制冷循环可知,制冷剂在汽化时释放的冷能更为丰富,通过表4中的模拟结果可以发现,在整个过程中,液氨并没有发生相变,因此在液氨冷能利用过程中,液氨的冷能并没有得到充分的释放,因此很可能不能满足低温货舱需要的冷量。

2 优化分析

2.1 方案二的设计

以低温货舱出口温度为-23℃为例,采用图4中的系统,对船舶在不同工况下液氨在低温货舱释放的冷能进行了汇总,如表5所示。由表5可以看出,在5种不同的船舶主机工况条件下液氨释放的冷量均小于低温货舱的热负荷394.44 k W,因此方案一并不能满足低温货舱的冷量所需。

图4 方案二系统图Fig.4 System diagram of scheme 2

表5 不同工况下液氨在低温货舱释放的冷量Table 5 Cold energy released by liquid ammonia in low temperature cargo hold under different working conditions

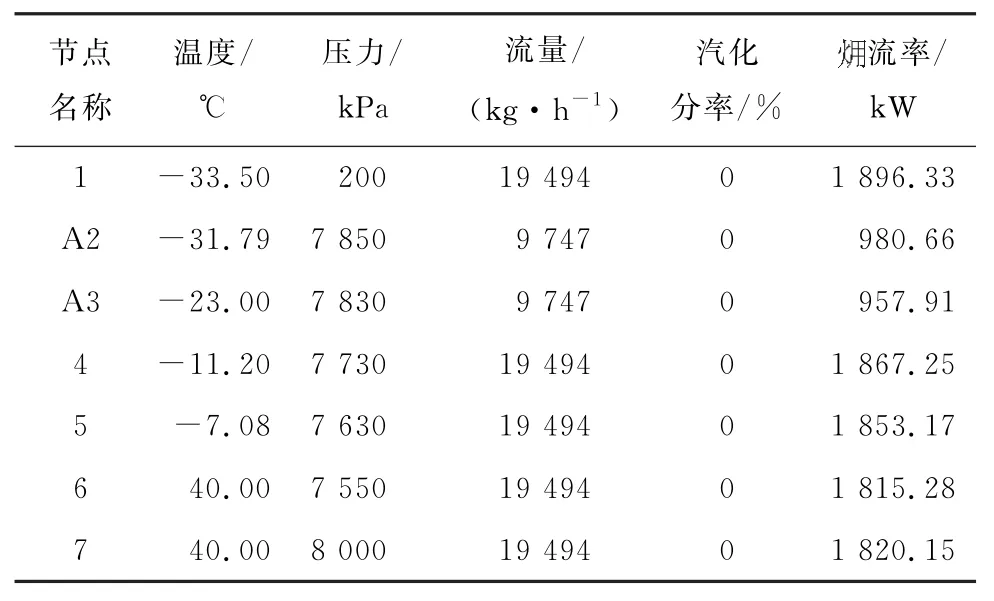

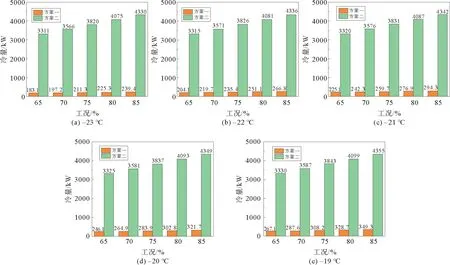

根据以上问题,提出了一种新的液氨冷能利用系统,称为方案二。将液氨分为2部分,一部分进入低温货舱,另一部分进入船舶高温冷库和空调系统,为了使得液氨可以释放充裕的冷量,用于低温货舱的液氨需要发生汽化,释放更多的冷能,以此来满足低温货舱对冷能的需求,其系统图如图4所示。

液氨先利用增压泵进行初步增压,然后分为两部分,一部分直接进入低温货舱换热器,释放大量冷能并汽化,然后经过压缩机进行增压至16 bar,再利用海水在换热器H-1中对氨燃料进行冷却液化,最后利用增压泵将氨燃料增压至80 bar,利用海水冷却的目的是使氨燃料进行液化,然后进行压缩,从而可以减少压缩氨燃料消耗的能量;另一部分液氨进入船舶的高温冷库和空调换热器,并利用增压泵将液氨增压至80 bar,最后利用缸套水加热至40℃;两部分氨燃料一同送入船舶主机燃用。对方案二进行系统模拟,模拟系统图如图5所示。

图5 方案二系统模拟图Fig.5 System simulation diagram of scheme 2

通过模拟可以得到节点的主要参数,以船舶主机的75%工况为例,结果汇总如表6所示。

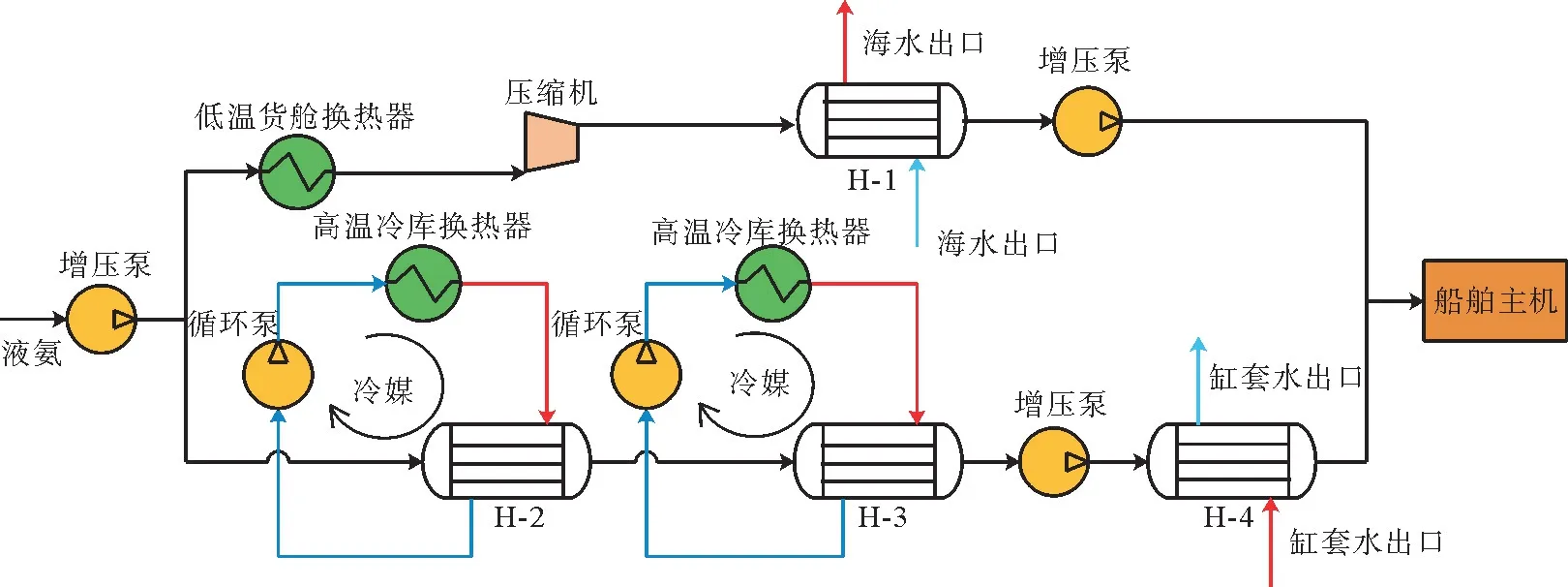

表6 方案二模拟结果汇总Table 6 Summary of the simulation results of scheme 2

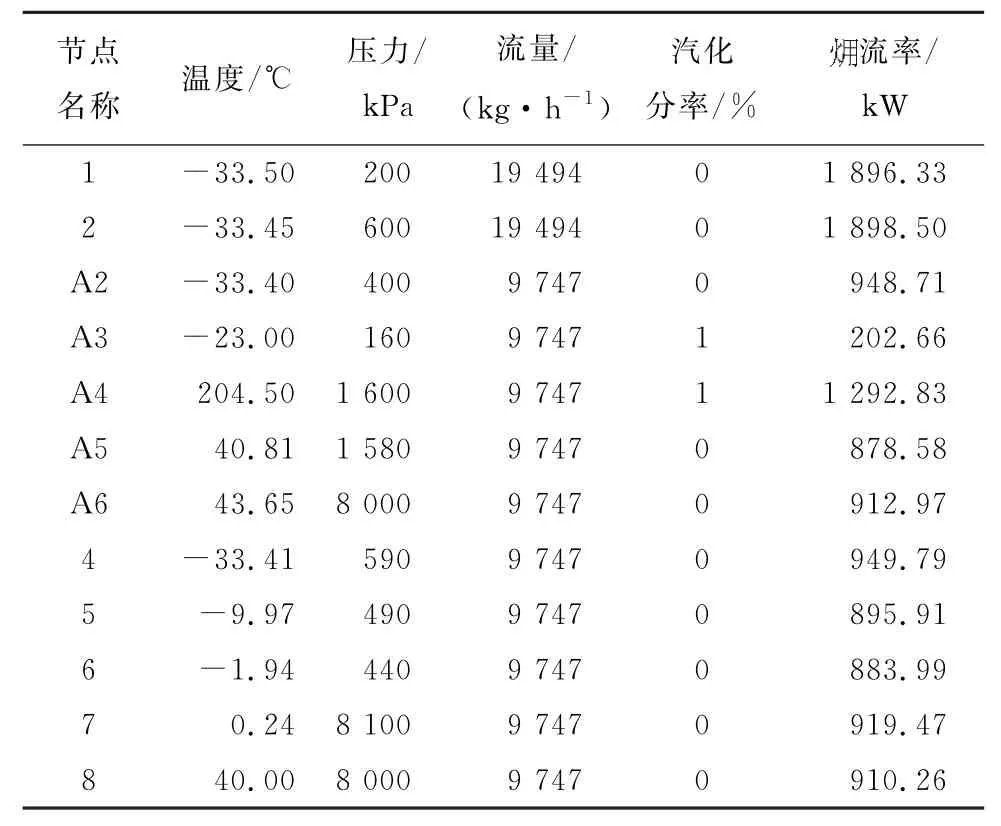

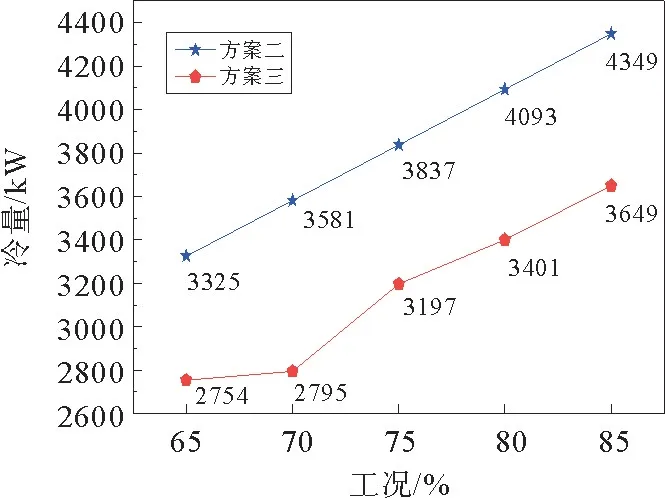

当低温货舱的出口温度发生改变时,液氨释放的冷量也会发生改变,经过模拟可以得到船舶主机在不同工况下,低温货舱系统的出口温度改变时方案一和方案二中液氨释放的冷量,结果对比汇总如图6所示。

图6 不同方案下液氨释放冷量的对比Fig.6 Comparison of the cold capacity released by liquid ammonia under different schemes

从图6可以看出,随着低温货舱出口温度的升高,在5种不同工况下,液氨释放的冷量不断增大,但是无论是哪种工况下,方案一中液氨释放的冷量均不能满足低温货舱所需,方案二中液氨在低温货舱释放的冷量远大于方案一,这是因为液氨发生了汽化,释放出了更多的冷量。

2.2 方案三的设计

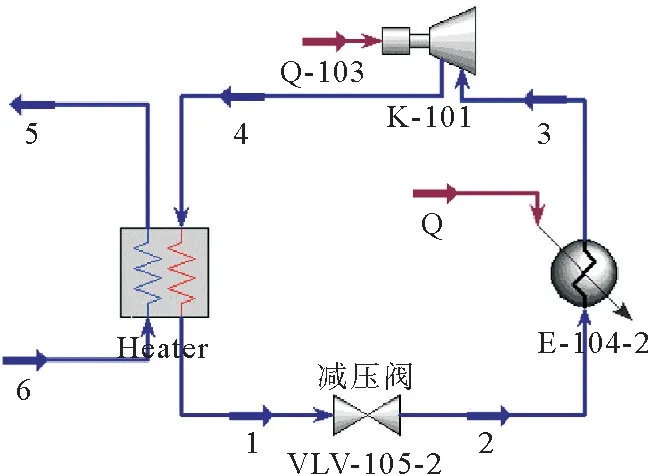

方案二虽然可以增大液氨释放的冷量,但是液氨汽化后需要利用压缩机增压至较高的压力,压缩机功耗较大,方案一中虽然液氨释放的冷量较少,但是不需要额外的功耗,针对这一问题,提出了方案三,可以将传统的制冷循环与方案一结合起来,使传统制冷循环的压缩机与方案二中的压缩机K-100消耗相同的能量,计算出此时方案三的总制冷量,并对方案三中的制冷循环进行了模拟,模拟系统图如图7所示。

图7 方案三制冷循环Fig.7 Refrigeration cycle of scheme 3

当方案三中压缩机K-101 消耗的功率与方案二中压缩机K-100消耗的功率相同时,经过模拟可以计算出方案三中制冷循环的制冷量Q,再加上方案一中液氨释放的冷量就可以得到方案三释放的总冷量,以低温冷库的出口温度设定为-20℃为例,结果汇总如图8所示。

图8 方案三制冷量与方案二制冷量的对比Fig.8 Comparison of the cold capacity of scheme 3 and scheme 2

从图8中可以看出,方案三释放的冷量依然小于方案二释放的冷量,且方案三比方案二多了制冷循环,系统复杂,因此方案二为最佳选择。为了进一步验证方案二对液氨冷能的利用效果,还应对方案二的系统的效率进行评估。

采用表4和表6中的数据,通过公式(3)可以计算出方案一和方案二不同模块和整个系统的效率,结果汇总如表7所示。

表7 不同方案下不同模块的效率Table 7 Exergy efficiency of different modules under different schemes

表7 不同方案下不同模块的效率Table 7 Exergy efficiency of different modules under different schemes

?

从表7中可以看出,方案二的低温货舱系统、船舶空调系统、整个系统的效率均大于原方案,尤其是低温货舱系统的效率有了大幅度提升,这是因为方案二中液氨在低温货舱系统中发生了相变,释放了更多了冷能,冷能利用更加充分,所以低温货舱系统的效率有了较为明显的提高;船舶的高温冷库系统的效率小于方案一,但是高温冷库系统的热负荷较小,冷能利用也较少,对整个系统的效率影响不大,因此,综合考虑,本研究采用方案二,为了进一步提高系统的效率,将对方案二系统中的不同模块进行优化。

3 选定方案的优化

3.1 低温货舱系统的优化

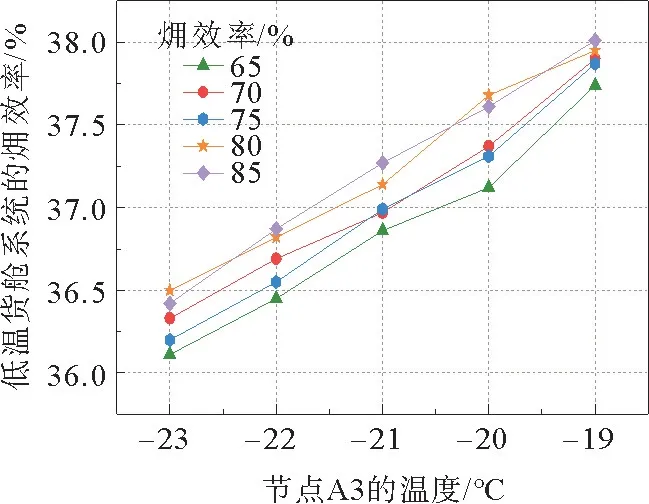

因为低温货舱的热负荷较大,需要的冷量较多,所以低温货舱系统的效率对整个系统的效率影响较大。从图6中可以看出,随着低温货舱出口温度的增高,液氨释放的冷量逐渐增大,这对低温货舱系统的效率是有影响的。因此对于低温货舱效率的优化可以从改变低温货舱的出口温度入手。低温货舱的目标温度为-20~-18℃,因此低温货舱出口(节点A3)温度的取值不应该低于-18℃,为了达到低温货舱的目标温度,低温货舱的出口温度应该略低于其目标温度,综合考虑,可以取低温货舱的出口温度为-23、-22、-21、-20、-19℃,在不同的船舶主机工况下,对低温货舱系统的效率进行了计算汇总,如图9所示。

图9 低温货舱系统的效率与节点A3的变化关系Fig.9 Variation relationship between exergy efficiency of low temperature cargo hold system and node A3

从图9中可以看出,随着节点A3温度的升高,低温货舱系统的效率逐渐增大,船舶主机在85%工况条件下,优化后低温货舱的效率最大,为38.01%;船舶主机在65%工况条件下,优化后的低温货舱的效率最小,为37.74%。

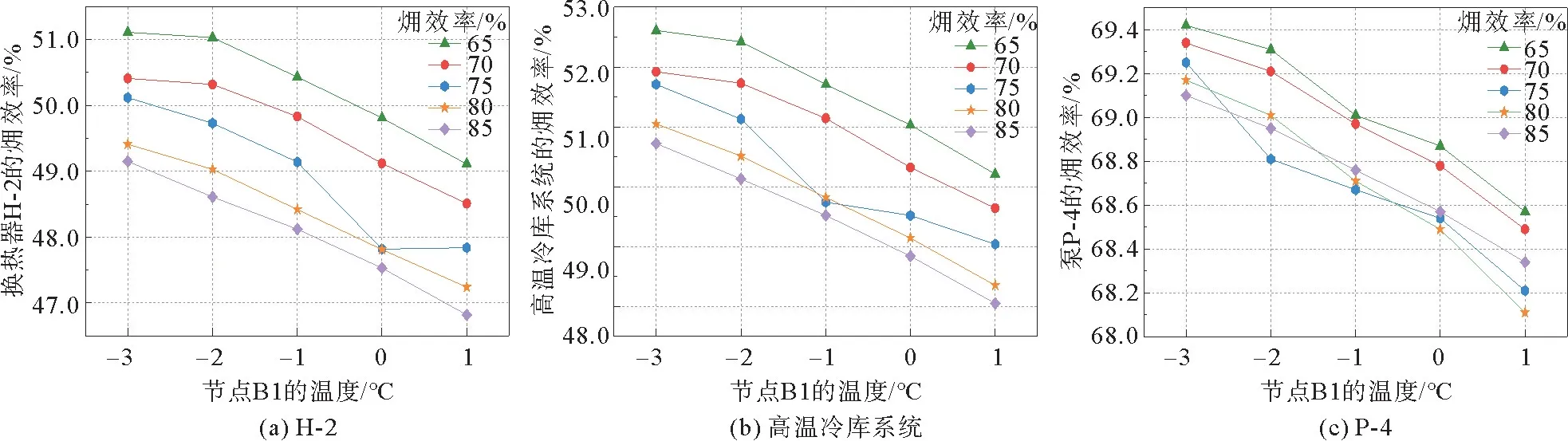

3.2 高温冷库系统的优化

高温冷库系统由换热器H-2和泵P-4组成,与低温货舱系统的优化方式类似,通过改变高温冷库系统的冷媒进口温度可以实现对系统的优化,在保证可以满足高温冷库目标温度的前提下,可以取高温冷库系统冷媒的进口(B1)温度分别为-3、-2、-1、0、1℃,将船舶主机在不同工况下,高温冷库系统及其相关设备的效率进行了计算汇总,如图10所示。

图10 高温冷库系统及其相关设备的效率与节点B1的变化关系Fig.10 Relationship between the exergy efficiency of the high temperature cold storage system and its related equipment and the node B1

通过图10 可以看出,随着节点B1 温度的升高,换热器H-2、泵P-4、高温冷库系统的效率逐渐减小。这是因为船舶高温冷库的热负荷较小,即使增大节点B1的温度,对换热器H-2的冷流进出口温度的影响不大,但是会增大换热器H-2的热流与冷流的温差,因此换热器H-2 的损失就会增大,造成效率降低。因此要提高高温冷库系统的效率就要降低节点B1的温度。综合考虑,取节点B1的温度为-3℃。船舶在65%工况条件下,优化后的高温冷库的效率最大,为50.21%;船舶在85%工况条件下,优化后的高温冷库的效率最小,为48.05%。

3.3 船舶空调系统的优化

船舶空调系统的目标温度为15~25℃,因此船舶空调系统的冷媒进口温度不应高于25℃,在这里分别取节点C1的温度为18、19、20、21、22℃,并对系统在不同工况下的效率进行汇总,如图11所示。

图11 空调系统及其相关设备的效率与节点C1的变化关系Fig.11 Relationship between the exergy efficiency of the air-conditioning system and its related equipment and node C1

从图11 可以看出,空调系统冷媒进口(节点C1)温度越高,系统的效率越小,且随着船舶主机工况的增加,系统的效率越小。这是因为高温冷库需要的冷量已经确定,同时换热器H-2的冷流出口温度已经确定,空调系统的热负荷较小,需要的冷量也不多,节点C1的温度升高,换热器H-3的冷流出口温度变化也不明显,但是换热器H-3的热流与冷流的温差会变大,造成换热器的效率降低,导致系统的效率下降。在保证系统可以正常工作和空调系统的效率较高的前提下,取节点C1的温度为18℃,船舶主机在65%工况条件下,优化后的船舶空调系统的效率最大,为18.7%;船舶主机在85%工况条件下,优化后的船舶空调系统的效率最小,为16.6%。

3.4 结果汇总

以上分别对液氨冷能利用方案中的低温货舱系统、船舶高温冷库系统、船舶空调系统进行了优化,优化后的冷能利用系统的效率相比于优化前均得到了提高,同理,优化前后的整个冷能利用系统的效率也可以被计算出来,汇总结果如表8所示。通过优化,船舶主机在75%工况条件下,整个冷能利用系统的效率提高了2.74%,达到39.56%,为5种工况条件下的最大值。

表8 冷能利用系统优化前后的效率汇总Table 8 Summary of exergy efficiency before and after optimization of cold energy utilization system

?

4 结 论

为了实现对氨动集装箱船上的冷能进行合理利用,设计了一套用于氨动力集装箱船的液氨冷能利用方案,并对系统方案进行了优化设计,主要结论如下:

1)提出将液氨的冷能分别用于船舶的低温货舱、船舶高温冷库和空调,不仅大大减少了冷藏集装箱制冷的电力消耗,而且实现了液氨冷能的梯级利用,解决了氨动力集装箱船上冷能浪费的问题,提高了整船的能量利用率。

2)对液氨冷能利用系统进行了不同的方案设计,利用Aspen HYSYS模拟软件对系统进行了模拟,得到不同节点的主要参数,对比分析了不同方案下系统释放的冷量和各个冷能利用模块的效率,得到了较优的设计方案,结果显示方案二释放的冷量高于方案一,且优化前的方案二的系统效率为36.82%,比方案一高6.29%。