大型沉箱基础振动夯实施工技术应用

孙俊丰,鞠庆富

(中交一航局第五工程有限公司,河北 秦皇岛 066002)

0 引言

抛石基床作为常用于重力式码头、防波堤和沉管隧道、抛石滑道、斜坡码头、船坞和船闸等水工建筑物的基础形式,具有抗滑稳定性强、经济费用小、承载能力大和耐久性好等优点,基床抛石的密实程度和结构组成对地基承载力具有决定性的作用[1]。因此,为了确保水下抛石基床具有足够的承载能力,需对抛石基床进行致密化处理。

港口工程中构筑物的规模越来越大,水下抛石基床需承受的荷载越来越大,对其承载力的要求也越来越严格。目前已用过的水下抛石基床传统致密方法有自行沉实法、预压法、爆夯法和重锤夯实法。相比于传统方法,利用高频液压振动锤进行水下抛石基床致密的施工工艺具有施工效率高、安全可靠、质量易于控制、噪音小等特点[2]。此外,高频液压振动锤在抛石基床的夯实过程中不受水流阻力等因素的影响,振动夯实法的应用将越来越广泛。

1 工程概述

1.1 工程概况

钦州港大榄坪南9 号、10 号泊位工程位于广西钦州保税港区8 号泊位南侧延长线上,为2 个新建10 万吨级自动化集装箱泊位,年设计吞吐能力为161 万TEU。泊位总长度783 m,码头主体为沉箱重力式结构,基床为10~100 kg 块石基础,基床底标高-19 m,顶标高-18 m,厚1 m,坐落于中风化泥岩上[3],如图1 所示。

图1 码头结构断面图Fig.1 Cross-sectional view of the terminal structure

1.2 施工环境

1.2.1 风况

全年常风向为N、频率为26%,次常风向为NNE、频率为9.2%;强风向为N,最大风速为31 m/s;多年平均风速为3.8 m/s。风速≥6 级大风日数多年平均为34 d,风速≥8 级大风日数多年平均为7 d。

每年5—11 月受台风影响,其中7—9 月较为集中。影响本地区的台风每年2~4 次。

1.2.2 水文

本地区潮型为不正规全日潮。主要特征表现为:大潮汛时潮汐1 d 1 次涨落,小潮汛时1 d 2次涨落,据资料统计,每月1 d 1 次涨落天数约为19~25 d。

1.2.3 波浪

本海区波浪以风浪为主,常浪向SSW 向、频率占17.67%,其次NNE 向、频率为17.2%;强浪向为ESE 向,次强浪向为SSW 向和NE 向;本海区实测最大波高为3.4 m,实测最大周期为6.8 s。据统计本区H1/10小于0.5 m 发生频率为66.37%,小于1.0 m 发生频率为96.21%,大于1.5 m 波高出现频率仅为1.1%。

1.2.4 潮流

钦州港区水域以全日潮为主,涨、落潮相对缓慢,一般涨潮历时长于落潮历时,落潮流速大于涨潮流速,潮流特征有利于向外海输沙。本码头所在大榄坪南作业区前沿水流归顺,涨、落潮沿岸往复,水流集中,流速相对较大,落潮时流速最大在1 m/s 左右,而横向流速分量小,有利于船舶航行安全。

2 施工设备

砂桩1 号振平船主要由母体船、振平结构、测控系统及其他辅助系统组成。砂桩1 号振平船及振平船平面布置见图2。

图2 砂桩1 号振平船Fig.2 Sand pile No.1 leveling vessel

2.1 母船

母船船长55 m,宽25 m,型深4 m,吃水2.2 m,一次船位整平有效长度10.5 m,最大整平水深26 m。

2.2 振平结构

振平结构主要由振动模块、台车模块、轨道模块组成。振平结构距船首20.6 m,距船尾20.5 m,基座长14 m,宽5.4 m,高0.85 m;移动台车带锤部分长3.3 m,宽3.1 m,高4.35 m;不带锤部分长8.7 m,宽2.2 m,高2.10 m。

1) 振动模块

振动模块主要包括振动管、振动锤、夯板等,见图3。

图3 振动模块Fig.3 Vibration module

振动锤参数:激振力230 t;振动质量约42 t(锤加振动管总质量);单位面积最大激振力为46 t;振幅为2.5 mm。

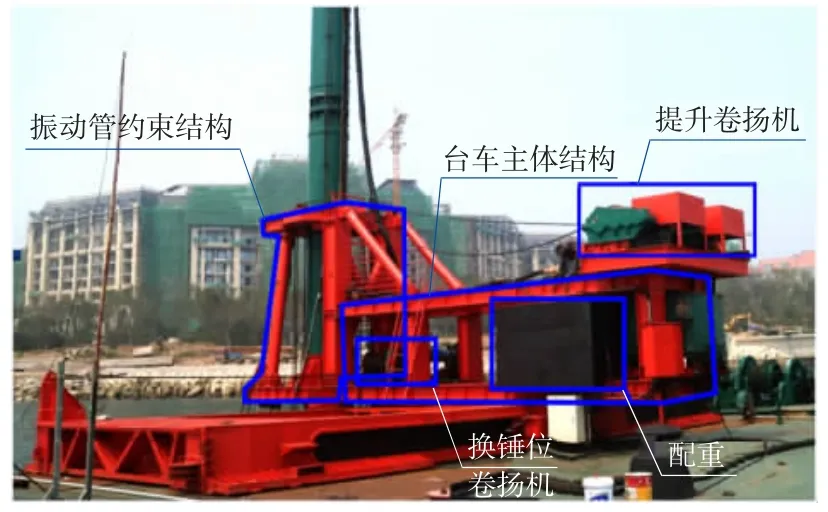

2) 台车模块

台车模块包括振动管约束结构、台车主体结构、提升卷扬机、配重、换锤位卷扬机等,见图4。

图4 台车模块Fig.4 Trolley module

3) 轨道模块

轨道采用C 形结构,间距5 m,有效长度10 m;轨道根据甲板载荷情况设置4 个轨道靴,以便能够承受夯平结构受力;轨道通过甲板设置的5 个锁固点进行固定。

2.3 测控及其他辅助系统

测控系统包含船舶定位、锤位控制、标高控制。辅助系统包含综合降温措施、综合报警系统、PLC 自动控制系统、GPS 减震器设计、综合防水措施等。

3 施工技术

1) 深水基床抛石振平施工工艺

通过深水抛石振动夯平技术研究应用,实现安全、环保、优质、高效、低耗完成25 m 水深、1 m 厚度水下基床抛石振平施工。深水基床抛石振平施工主要包括:基床底层抛石网格划分、施工船舶定位、溜槽抛石、二片石抛填、夯平施工、夯平网格划分、落锤、提锤、移动台车[4]。

2) 深水振动夯平关键技术参数试验研究

针对工程规模及质量要求,对现有船机设备“砂桩1 号”进行深水域薄基床的关键技术参数试夯研究,通过测量仪器标定、定位软件调试、锚系探查、基床抛石网格划分尺寸、振平系统测试、振平网格划分及搭接尺寸,明确窗口期、测量精度、振平时间及夯沉率、振平系统运行情况及需优化解决问题等,确定振平施工参数[5]。

3) 沉箱基床抛石振夯船施工规程及验收标准

进一步规范水工项目沉箱基床抛石夯平船施工组织与管理,确保施工质量和水上作业安全,编制企业施工规程及验收标准[6],为行业编制修编提供参考。

4 实施要点

4.1 实施原理

将振平船振平工艺与传统重锤夯实工艺进行结果对比,验证振平工艺的可行性,并确定振平工艺的参数。

4.2 典型施工的参数预设

典型施工时按照以往施工经验及施工资料,参数设定如下:

1) 抛填标高的控制

块石振平后压缩量为10%,块石抛填时预留10%振沉量。

2) 振平搭接量

相邻振点搭接量为1 m,相邻断面搭接量为0.5 m。

3) 振平标高控制

在前期块石抛填预留出10%振沉量情况下,直接开启动力柜转速至1 500 r/min 振沉,且确保振平后标高在设计标高限差±50 mm 以内。

4.3 抛石振平施工

4.3.1 施工准备

1) 基槽验收

施工前,进行基槽水深测量,根据检测结果判断基槽回淤情况,当基槽底容重大于12.6 kN/m3的回淤沉积物厚度大于0.3 m 时应进行清淤,同时根据测量结果进行块石抛填量计算[7]。

2) 船舶GPS 校核

安装及检验船舶定位系统和高程控制系统,施工船舶定位及高程控制均采用GPS,使用3 台RTK—GPS,其中2 台布置于操作室对角线用于控制船舶定位,1 台布置于振锤管顶用于控制振平标高。测量控制网采用经复测合格的现有工程测量控制体系,交验合格后船舶进场施工[8]。

4.3.2 振平船定位

抛石振平船垂直于基槽驻位,通过安装在船上的2 个GPS 进行精确定位,横向通过移船,轴向通过小车在轨道上移动实现定点抛石及振平。为确保施工的安全可靠,通过分析水流对船舶驻位的影响,采用交叉锚位方式,且4 个锚位对称布设。

4.3.3 下放溜槽

抛石船精确定位到指定基线后,下放溜槽。为保证下料准确,在保证不触底的前提下,溜槽底口应尽量下探,使得溜槽底口距基底高差4 m左右。

4.3.4 定点定量块石抛填

根据抛石点位间距抛填效果分析,点位间距为2 m,网格形式为矩形。溜槽高度设置后,根据抛填前测量的槽底标高估算每个网格点位的抛石量,喂料时先填粒径较大石料,再填粒径较小石料。块石抛填时,一个点位抛填完,抛石溜管小车在滑道上移动至下一个点位定位抛填。

4.3.5 振平施工

待块石抛填达到一定范围后,进行基床块石振平作业。振平方向由码头后沿向码头前沿进行,振平单元在滑轨施工时,一次移位1 m,夯板振平搭接长度1 m。振平施工时,振动锤单位面积激振力为18.4 t,振幅为2.5 mm,频率2 000 r/min,振动时间60 s。

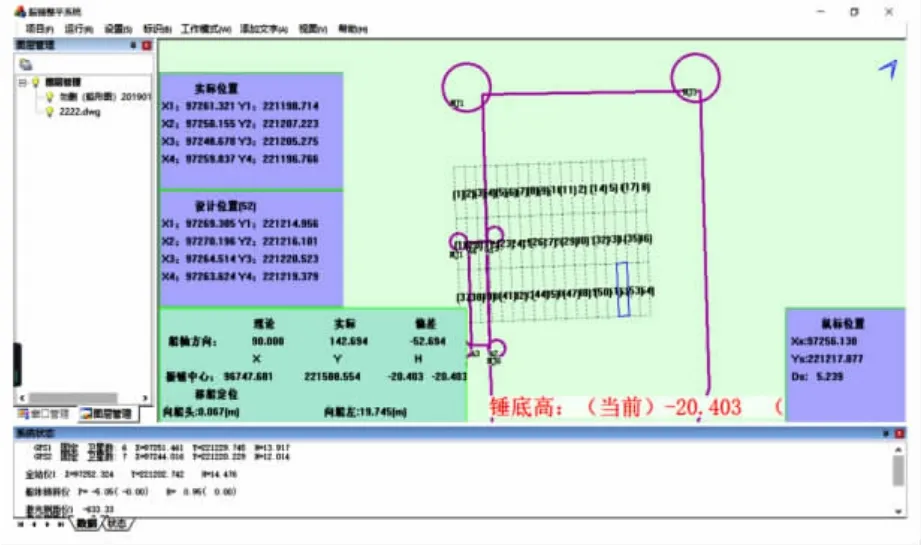

整个振平作业是自动控制的,控制系统根据设定好的标高,通过设置在夯管上的GPS 自动监测高程,待振平到达预设标高后,系统自动停锤并提升振动结构,同时台车移至下一锤位。一个船位施工完成后顺基床轴线方向移船2 m,进行下一船位施工,船舶定位振平数据见图5。

图5 船舶定位振平数据Fig.5 Ship positioning leveling data

4.4 实施效果

试验段抛石振平施工完成后,对已完成的基床使用重锤夯实方法进行验收。试验检测结果满足JTS 257—2008《水运工程质量检验标准》中水下基床重锤夯实、基床整平的验收标准。

基床夯实验收为在已振平完成的基床上采用夯锤复打一夯次(26 夯),纵横向相邻压半夯,每点1 锤,初、复夯各1 遍,一共进行2 遍夯击。选用的夯砣为铸钢锤,夯砣面直径为1.05 m,重4.6 t,静面压强52 kPa,落距3.5 m,夯实冲击能约150 kJ/m2。基床夯实验收共计检查90 点,合格84 个点,合格率93.3%。

夯实验收完成后的基床,采用人工潜水的方式,对基床平整度进行检查。基床整平共计检查了210 点,合格210 点,合格率100%。

5 存在问题及解决措施

1) 问题一:工程位于金谷江入海口处,流速较大,尤其落潮流速可达1.5 m/s。作业水深较大,深度在20~25 m。当风力大于4 级时,船舶无法平稳驻位进行抛石作业,对抛石的准确落位和水上测量带来一定困难。

解决办法:①选择合理的窗口期,根据天气及潮水海况,选择施工时间,多选择低水位、低流速期间进行施工;②当天气及海况不满足要求时,停止施工。

2) 问题二:在施工抛石过程中,在5 m2范围内,出现普遍抛石标高高于20 cm 或者低于20 cm 的情况,则会造成振沉困难,或是大面积低点无法满足设计标高。在实际的抛石中,存在实际抛石标高超出控制标高20~40 cm 的情况,造成了振沉困难,在该状况下,某个锤位长时间持续振动虽然可以振平至设计标高,但在复振检验时,发现临近区域石料拱起,造成振平不合格。

解决办法:①抛石施工前对基槽开挖进行验收,并根据测量标高对抛石量进行精确核算;②抛石过程中勤打水坨,验证抛石点与预抛点一致;③把控原材进场质量检验关口,严格控制块石尺寸规格不超过40 cm,单位10~100 kg,抗压强度不低于50 MPa。

6 效益分析

6.1 安全管理

完全取消潜水员水下作业,本质安全上消除了潜水作业安全风险。

6.2 进度(效率)管理

采用溜槽抛填导向系统与框架式台车振锤定位系统,实现了基床抛石的定点定量,振平施工的定点定高的工艺效果,实现了基床抛石、夯实、整平一体成型。有效减少基床抛石施工工序,减少约30%,较传统水下基床潜水员整平提升日施工效率2.5 倍以上。

6.3 质量管理

满足《水运工程质量检验标准》中水下基床重锤夯实、基床整平的验收标准;有效保证了基床施工一次性合格率,可达到100%。

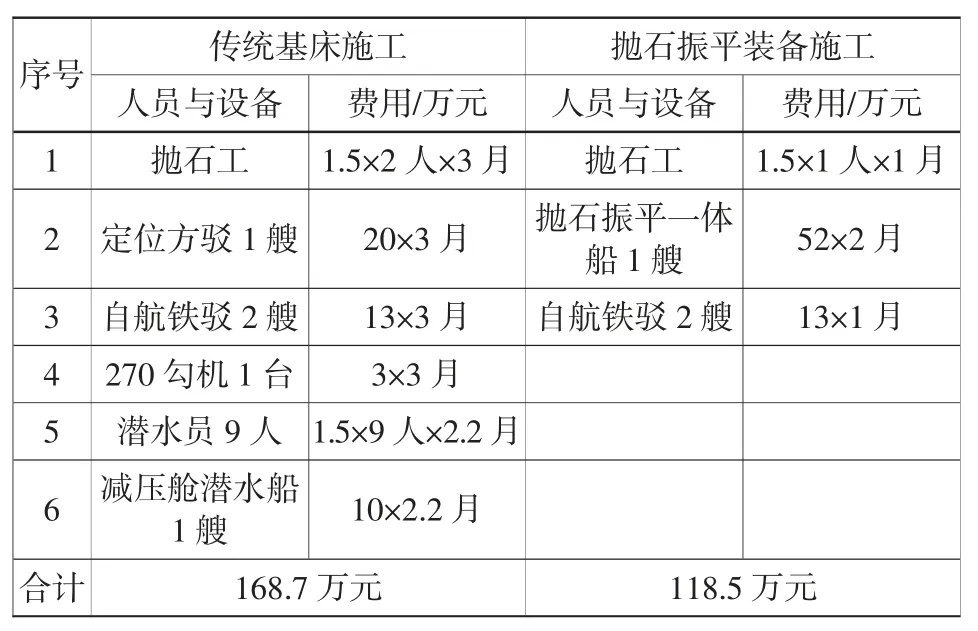

6.4 经济效益

以钦州港大榄坪港区大榄坪南作业区9 号、10 号泊位工程基床抛石施工为例,将传统基床施工与抛石整平装备施工成本进行分析比较,共产生经济效益约50.2 万元。具体见表1。

表1 传统基床施工与抛石整平装备施工经济效益对比Table 1 Comparison of economic benefits between traditional foundation bed construction and riprap leveling equipment construction

6.5 社会效益

通过对大型沉箱基础抛石振平装备与施工技术的研究与应用,实现了机械化换人的目标,完全取代潜水员水下作业,本质安全上消除了潜水作业安全风险。同时提高了一次性施工质量,有效保证了大型沉箱基础施工质量,推动重力式码头施工向智能化、信息化发展,推广和应用前景广阔。

7 工艺总结

1) 浪涌高度对振平工序影响较大,浪涌高度超过1 m 或波长超过8 s 时振平工序停止施工。

2) 基床抛填石料严格选用10~100 kg 块石,规格尺寸不超过40 cm,强度不低于50 MPa。

3) 振动锤参数:激振力230 t;振动质量约42 t(锤加振动管总质量);单位面积激振力为46 t,振幅为2.5 mm,最大频率2 000 r/min。操作过程振动锤激振力取40%,振动时间不小于60 s。

8 结语

本次施工技术应用基槽地质情况为中风化岩石,强度较高且基床高度仅为1 m,采用大型沉箱基础振动夯实施工技术,施工效率高,安全可靠、经济效益和社会效益显著,可为类似码头施工提供借鉴。后续结合不同地质条件及基床尺寸厚度进行进一步的试验,收集统计完善更多相关数据,形成规范标准。