高性能环氧钢筋涂层喷涂技术新工艺

高庆利,王海波,白虹

(中交一航局第五工程有限公司,河北 秦皇岛 066002)

0 引言

环氧钢筋涂层喷涂技术已发展近30 a,已逐步成为一种成熟有效的防腐技术,在防腐工程界的重要性不断提高,应用层面和范围也不断扩大。目前国内掌握环氧钢筋喷涂技术的厂家较少,尤其是高性能环氧涂层钢筋,个别厂家呈现垄断状态,采购成本高。通过依托承建的厦门第二东通道工程,研究高性能环氧钢筋喷涂技术,掌握涂层喷涂工艺及质量控制方法,为企业在今后承建工程中自行组织环氧钢筋涂层喷涂提供技术支撑,提升行业竞争力,推动技术发展具有重要意义。

1 工程概况

厦门第二东通道是厦门市城市道路交通网络布局中本岛与大陆腹地跨海通道的重要组成部分,是厦门市进出岛交通网络规划中重要的跨海通道之一。海中段桥梁应用装配化施工工艺,桥梁承台及墩身采用预制结构,场内集中预制,海上分段拼装,充分发挥了大型化、工厂化、标准化、装配化的施工理念。

项目结构设计使用寿命为100 a,为解决复杂海域桥梁防腐耐久性问题,结构采用高性能环氧涂层钢筋,其技术指标高于普通环氧钢筋,有更加可靠的抗腐蚀性。

依托项目建厂,将环氧生产线引入施工现场进行涂层喷涂,通过对传统环氧喷涂工艺改进,提高涂层性能,同时制定成品保护方案,确保结构耐久性。

2 研究思路和主要施工方法

2.1 研究思路

1) 根据依托项目环氧钢筋耐久要求高、规格多、使用量大、采购成本高等特点,通过引进国内先进的环氧喷涂生产线进行自主化涂层喷涂生产,实现经济创效。

2) 通过结合已有研究成果和生产过程中遇到的技术问题,总结分析,找出突破点,对钢筋原材加热、粉末喷涂、涂层冷却等过程进行工艺优化,实现技术突破。

3) 研究环氧钢筋加工、绑扎施工过程中遇到的涂层破损率高、丝头易锈蚀等问题,提出解决方案,实现质量提升。

2.2 主要施工方法

2.2.1 场地选址及布局

将环氧喷涂生产线布设于施工现场的钢筋加工车间内,与钢筋加工联动线分别布置于车间的两侧,2 条生产线协同作业,实现了环氧钢筋喷涂和加工一体化施工,充分体现了自动化和机械化理念。

钢筋喷涂及钢筋加工车间总体布局见图1。

图1 钢筋喷涂及钢筋加工车间总体布局图Fig.1 General layout diagram of steel bar spraying and steel bar processing workshop

2.2.2 生产线基础建设及设备安装

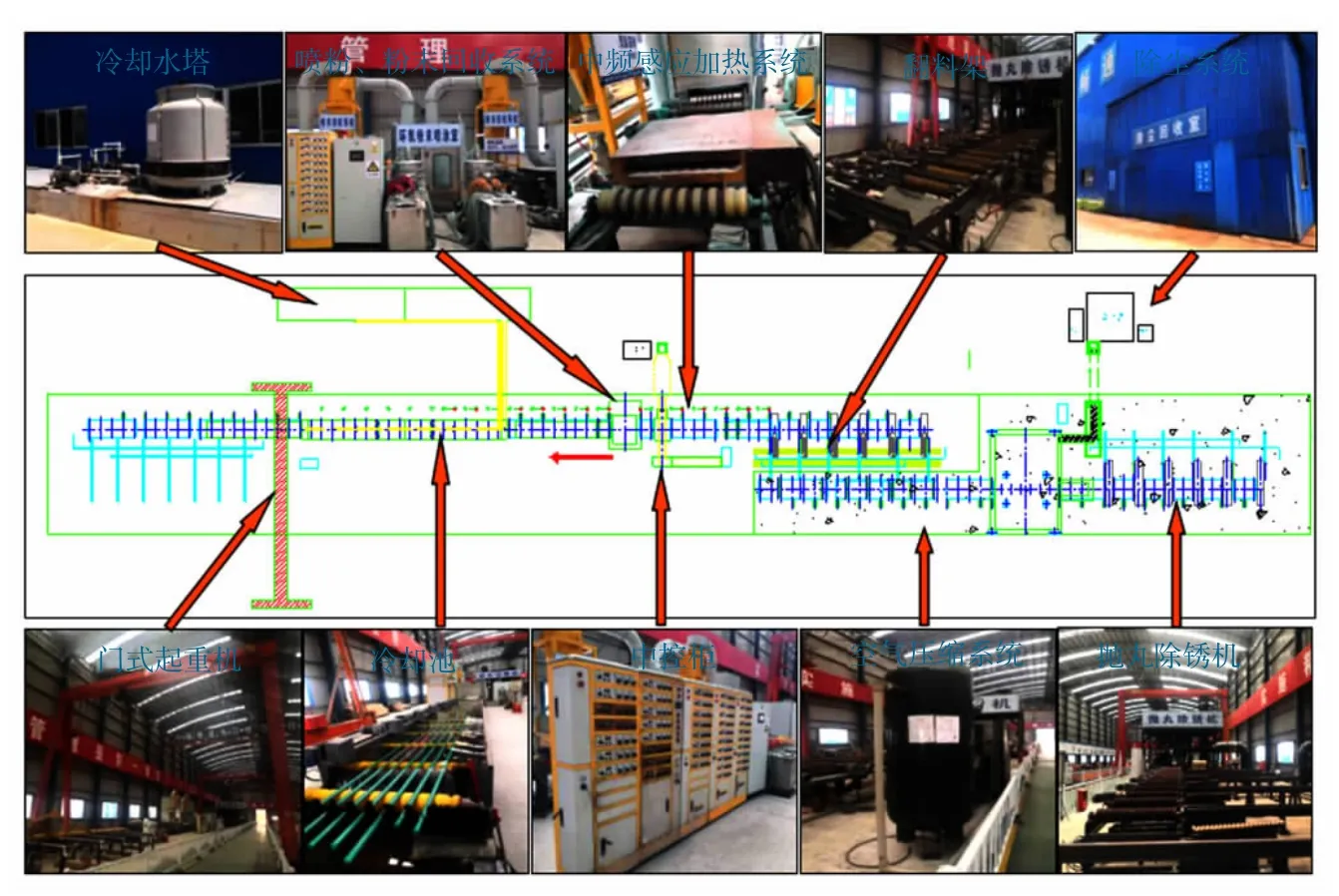

环氧喷涂生产线基础建设包括水电管道布设、抛丸机预埋件安装及基础浇筑、冷却水池施工、场地面层铺筑。基础设施建设完成后将设备按照生产线布局进行安装(如图2 所示),布局按照生产便捷、高效的原则设计。

图2 环氧生产线设备布置图Fig.2 Layout of epoxy production line

2.2.3 涂层材料的选择

现有研究表明,粉末环氧树脂中酚醛树脂为体系提供了涂层体系高交联密度三维结构,形成良好的热稳定性、机械强度、电气绝缘性能、耐水性、耐化学药品性、较高的玻璃化温度等优点,故采用工艺较为成熟的酚醛树脂粉末涂层材料[1-2]。

2.2.4 涂层喷涂施工

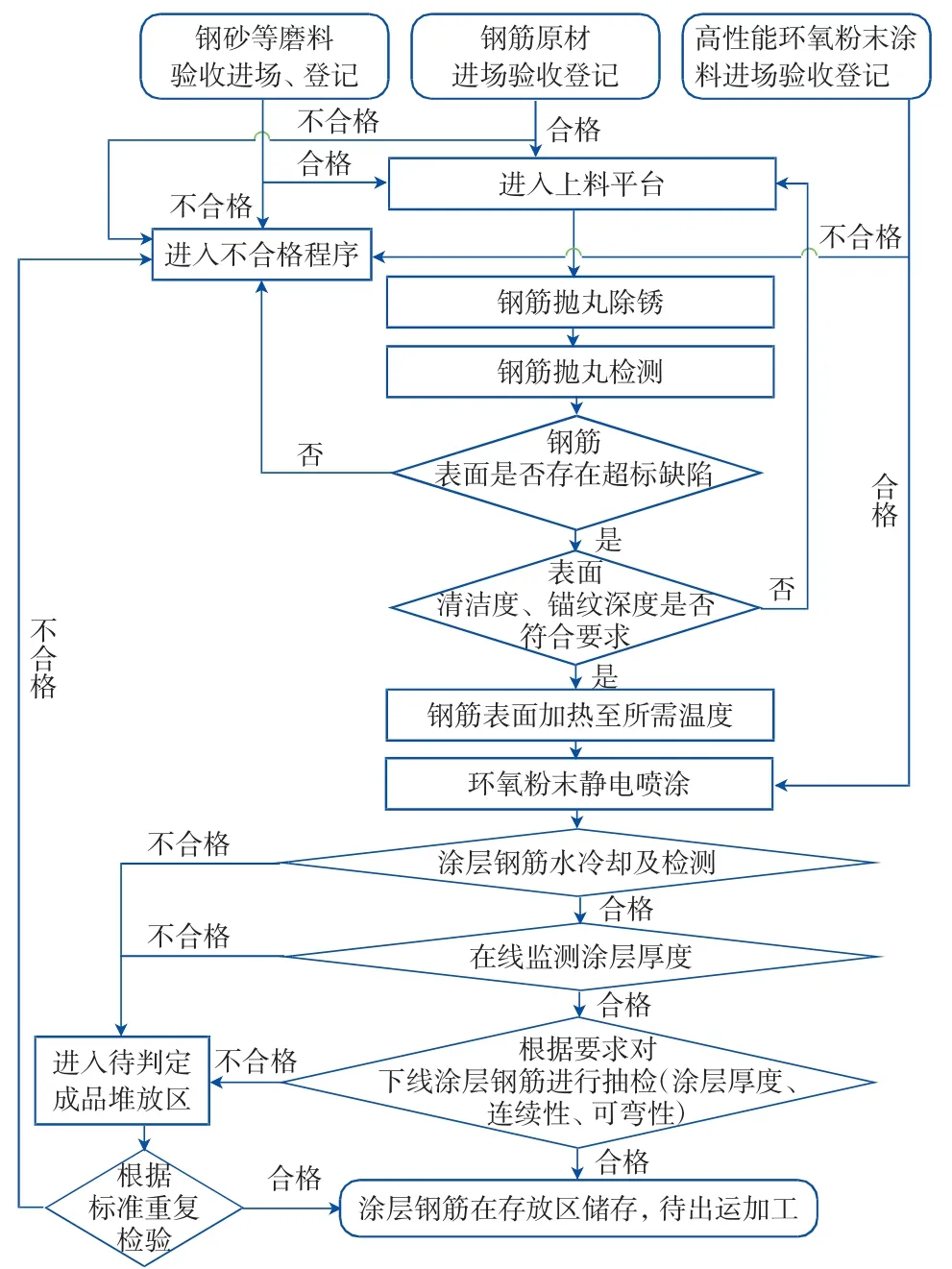

环氧涂层喷涂施工流程图如图3 所示。

图3 环氧涂层喷涂施工流程图Fig.3 Construction flow chart of epoxy coating spraying

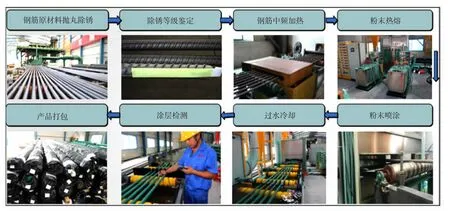

将市场采购的原始钢筋摆放到生产流水线上,根据钢筋直径的大小及生产线能效高低等情况,将钢筋行进速度调节为规定数值;前处理区先采用通过式抛丸机对通过的钢筋进行表面喷砂除锈,达到清洁度不低于Sa21/2、粗糙度不低于Rz60 μm;然后通过预热区的中高频加热装置将除锈后的钢筋加热到130~190 ℃;预热后的钢筋进入喷涂区,采用静电喷枪将环氧粉末涂料喷涂到预热后的钢筋表面,涂层厚度均控制在220~400 μm;从喷涂室出来后钢筋进入保温室,保温室温度不低于180 ℃,保温室段钢筋行走20~30 s后出来,立即进入冷却区浸水冷却,即得到上述高性能环氧涂层钢筋[3-5],环氧涂层喷涂工艺如图4 所示。

图4 环氧涂层喷涂工艺图Fig.4 Process diagram of epoxy coating spraying

2.2.5 施工质量控制

为确保环氧涂层钢筋耐久性使用要求,提高涂层连续性,主要提出采用以下半成品涂层保护措施。

环氧钢筋喷涂完毕后,采用专用打包器捆扎,为防止涂层老化,表面包裹黑色避光膜,存放时间不超过3 个月。吊装时为防止在吊装过程中强力挤压、撞击和滑动对涂层产生破损,现场采用专用吊装架和高强度的尼龙带进行吊装。环氧钢筋半成品均存放在设有尼龙保护板的钢筋储存架上,避免环氧钢筋与地面及钢架直接接触,破坏涂层[6]。

环氧钢筋锯切、弯曲、套丝的过程中,为防止设备与涂层直接接触,破坏涂层,将加工设备均设置尼龙缓冲垫,避免刚性接触,降低涂层破损率。

墩台钢筋绑扎过程中,部分钢筋需要水平穿插就位,在穿筋过程中钢筋与其它铁件间的摩擦容易造成涂层破损。为此,现场设计了用于钢筋绑扎的穿筋滚轮,钢筋通过穿筋滚轮导向就位,滚轮采用尼龙材料制作,避免了钢筋表面涂层因刚性接触破损。现场钢筋绑扎时,为避免型钢与钢筋间直接接触,反复摩擦、碰撞等破坏涂层,型钢与钢筋间采用塑料垫片进行隔离,起到较好的保护作用[7]。

环氧钢筋绑扎施工涂层保护工装图见图5。

图5 环氧钢筋绑扎施工涂层保护工装图Fig.5 Protective drawing of epoxy steel binding construction coating

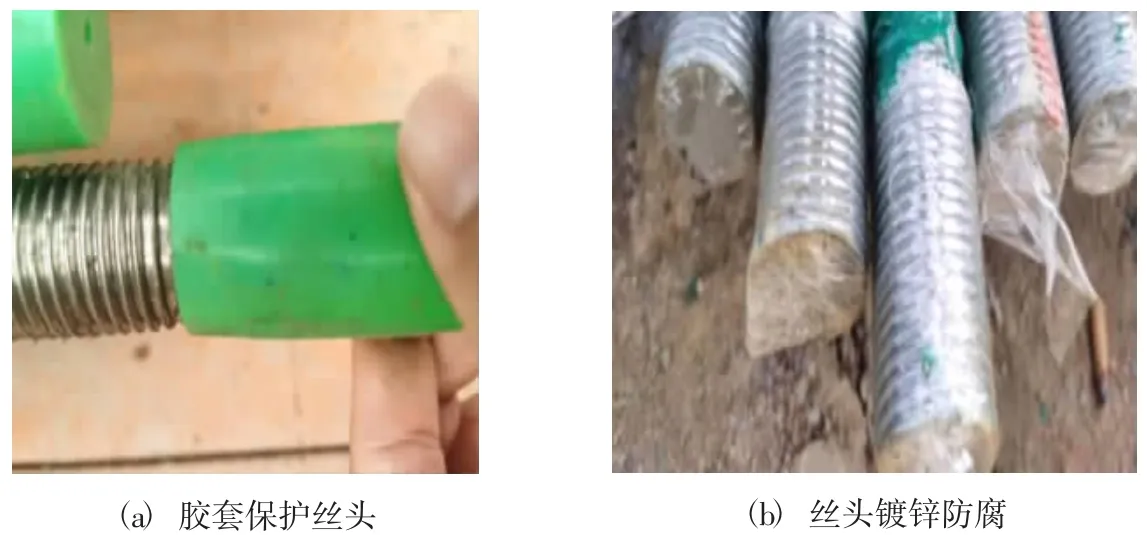

环氧钢筋接长多采用直螺纹套筒机械连接,临海环境下钢筋丝头锈蚀严重,通过将加工专用钢筋丝头保护罩进行防锈处理。对于需多次拆卸组装的丝头,由于施工周期长,钢筋丝头锈蚀严重导致无法进行最终组装,将钢筋丝头表面锈迹采用电动钢丝刷除锈处理,除锈后喷涂银漆并在表面缠绕塑料膜,起到了明显防锈效果。环氧钢筋丝头保护工装图如图6 所示。

图6 环氧钢筋丝头保护Fig.6 Protection of epoxy steel wire head

3 存在的问题及改进措施

3.1 存在的问题

1) 本研究依托工程环氧涂层厚度大(220~400 μm),采用单室喷枪一次喷涂,涂层瞬时内应力释放缓慢,后期导致涂层与钢筋黏结力降低。

2) 环氧涂层固化后的冷却就是行业普遍冷却模式即直接用水强制冷却,将环氧涂层钢筋表面温度降至90 ℃以下。针对环氧涂层加工过程中强制冷却降温问题,试验分析认为现有喷淋降温方式导致涂层与钢筋本体的结合力下降,且均匀降温效果较差,温度回升明显,影响涂层黏聚力。

3.2 改进措施

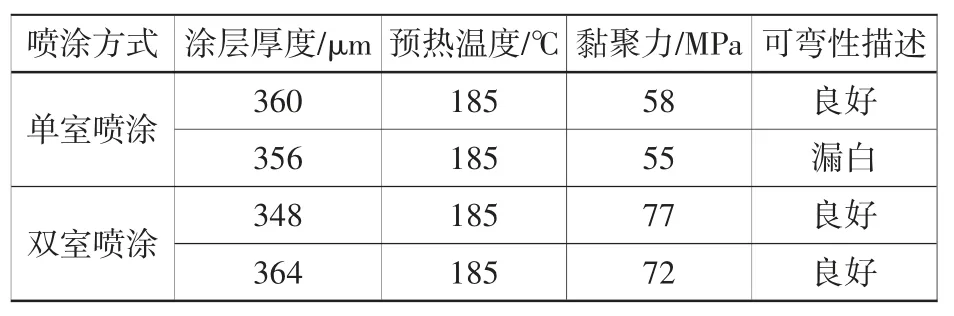

1) 通过增加1 个粉末喷室,采用双室连续喷涂工艺,分散单次喷涂厚度,一定程度解决了涂层内应力释放问题。即钢筋经预热后进入喷涂区,喷涂区根据涂层结构设计2 个喷涂室,即第一喷涂室、第二喷涂室,采用静电喷枪将环氧粉末涂料喷涂到预热后的钢筋表面,一、二喷室环氧粉末涂料涂层厚度均控制在110~200 μm;第一喷涂室出来后钢筋立即进入第二喷涂室,第二喷涂室采用静电喷枪将现有面层粉末涂料喷涂到已喷涂层的表面,形成双层涂层设计配套体系,相关对比验证结果如表1 所示。

表1 喷涂方式对涂层黏聚力、可弯性改进效果验证Table 1 Verification of the improvement effect of coating cohesion and flexability by spraying method

2) 采用分段冷却形式进行涂层冷却,即固化后环氧涂层钢筋降温时不直接采用现有常温水直接浸水冷却的方式,而是采用高、中、低分级逐步降温冷却,如采用50~70 ℃的高温区、采用30~50 ℃的中温区、不超过20 ℃的低温区共3 个冷却区段进行,实现逐级冷却、平稳降温,其中高温区将环氧涂层钢筋表面温度降至100~120 ℃、中温区将环氧涂层钢筋表面温度降至60~80 ℃、低温区将环氧涂层钢筋表面温度降至30~40 ℃。逐级、平稳的降温方式将避免环氧涂层钢筋初期急冷与后期的钢筋回温,引起钢筋表面涂层的急剧收缩与被动张拉而导致涂层的附着力下降[8]。验证效果如表2 所示。

表2 冷却方式对涂层黏聚力、可弯性改进效果验证Table 2 Verification of the improvement effect of coating cohesion and flexability by cooling method

4 实施效果

通过对环氧钢筋生产模式探索,将环氧生产线引入施工现场并进行布局设计,大幅提高了生产效率,获得了较高的经济效益;改进涂层喷涂工艺,由单喷室改为双喷室,同时涂层冷却工艺由单一温度冷却优化为梯度冷却,获得技术提升,提升了环氧钢筋涂层性能;提出的环氧钢筋加工、绑扎施工过程中涂层保护质量控制措施,降低了涂层破损率,确保了结构耐久性。

5 结语

高性能环氧钢筋涂层喷涂技术适用于环氧钢筋使用量大、超高耐久性要求的混凝土构件钢筋防腐工程,目前该技术已成功应用于厦门第二东通道墩台预制工程施工中,取得了较大的技术突破和实现了较好的经济效益,具有一定的推广应用价值。