大潮差海域跨海桥梁预制墩台防腐施工技术

孙俊丰,王海波,白仕翔

(中交一航局第五工程有限公司,河北 秦皇岛 066002)

0 引言

跨海桥梁混凝土膨胀开裂、剥落及钢筋的锈蚀对桥梁结构的损坏非常严重,需要大量的资金和技术来维护或改建,已成为迫切需要解决的问题。混凝土结构表面涂层可有效防止腐蚀性介质如氯离子,CO2,O2等的渗入延缓钢筋锈蚀,涂覆混凝土作为第一道防线是简单经济而又有效的措施[1]。混凝土最有效的保护方法,就是防止混凝土与水分及有害物质接触[2]。

依托翔安大桥跨海桥梁工程,基于海域桥梁混凝土结构损害后维护技术要求高、施工难度大、资金消耗高等问题,针对不同海洋腐蚀环境,在混凝土表面外加不同的复合式涂层对桥墩进行防护,具有便于操作、安全环保、绿色节能、经济高效的推广应用价值。

1 工程概况

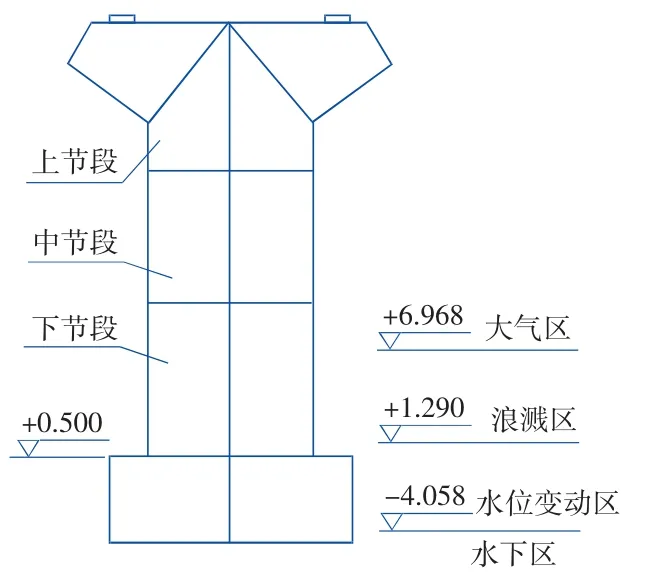

翔安大桥是交通部批复的省市级重点工程,全长12.4 km,其中跨海段桥梁长2.91 km,共预制墩台35 座,其中两节式22 座,三节式13 座,共83 件。翔安大桥设计使用年限为100 a,所在海域正常潮差达7 m,海洋腐蚀环境划分如图1所示。水位变动大,海洋腐蚀环境变动频繁,对桥梁耐久性使用提出了巨大的挑战。

图1 海洋腐蚀环境划分示意图Fig.1 Schematic diagram of marine corrosion environment division

2 防腐蚀措施

海洋环境是一种复杂的腐蚀环境,对钢筋混凝土结构有害的物质繁多,极易对桥梁产生严重的腐蚀作用,造成重大安全隐患和经济损失。钢筋的氧化锈蚀是导致结构破坏的最主要原因,而钢筋与混凝土中的碱性物质发生化学反应,在钢筋表面形成一层致密的钝化膜,这种膜层致密、稳定,因而有效地保护了混凝土中的钢筋不被锈蚀[3]。海水中存在大量游离的氯离子,同时海洋大气中也含有少量的氯离子,跨海桥梁长期处于恶劣的海洋环境中这些游离的氯离子会侵入混凝土中,与钢筋表面的钝化膜发生反应,导致钢筋表面的保护层遭到破坏,产生腐蚀膨胀,导致混凝土结构受损。

不同混凝土构件所处的环境不同,受到的腐蚀侵害也不尽相同,因此必须根据不同构件的结构特点、工况、所处的位置有针对性地采取不同的外加防腐措施。对海洋环境而言,最有效的保护方法就是避免混凝土构件直接与海水及大气中的有害物质接触。长期处于水下区的承台底板附加一层环氧胶泥,环氧胶泥硬化后喷涂聚脲防腐防水涂料进行密封。处于水位变动区及大气区的承台侧面及墩身采用表面浸渍硅烷,再喷涂景观涂装的方式,防止海洋环境中的有害物质直接接触混凝土构件,进而提高桥梁的耐久性。

3 外加防腐措施关键技术

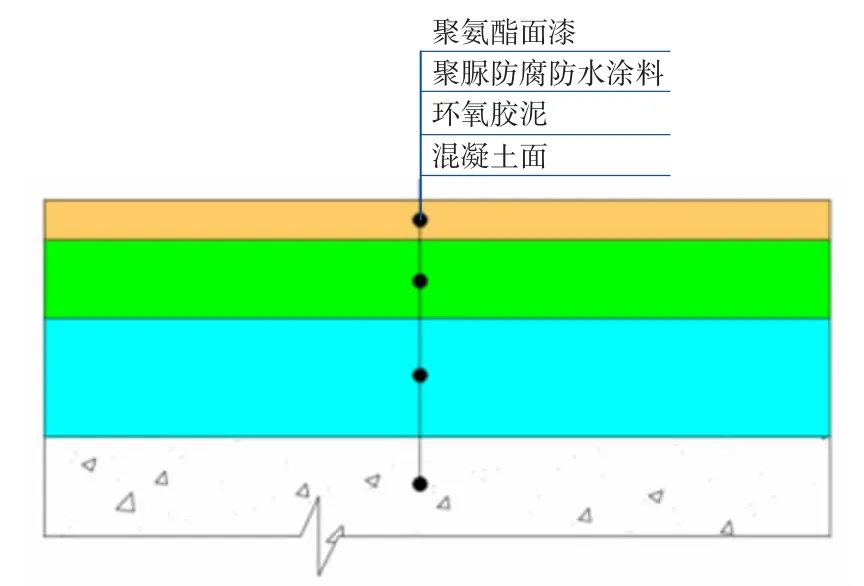

3.1 承台底板胶泥涂刷及聚脲防腐防水涂料喷涂

在桥梁承台底部采取防腐措施在水工项目中属于新型施工技术,厦门第二东通道工程是我国首次在大潮差海域跨海桥梁承台底部使用胶泥及聚脲防腐防水涂料防腐措施,承台底部外加防腐涂层如图2 所示。预制承台底板总面积为183 m2,离地面仅有1.1 m,底板防腐施工需要自下往上进行多道工序且作业高度受限、施工难度大,保证涂层与混凝土面连接稳定牢固,进而提高混凝土构件的耐久性至关重要。

图2 承台底部防腐示意图Fig.2 Schematic diagram of anticorrosive at the bottom of pile caps

3.1.1 底板处理

为了保证环氧胶泥与混凝土面能够紧密结合,预制墩台下节段横移至储存台座后,须对承台底板进行处理。寻常的打磨方式处理难以清除混凝土表面附着的石蜡,本项目经过多次试验比选,最终采取喷砂的方式对底板进行处理,通过细砂对混凝土表面的冲击和切削作用,清除混凝土表面的石蜡及其他不牢附着物。

3.1.2 环氧胶泥施工

环氧胶泥化学性能稳定,耐腐蚀、耐候性好,且黏结力强、抗压强度高,能与混凝土紧密结合,明显提高底板的耐腐蚀性能,大大提高抗渗性能、延长其使用寿命[4]。

环氧胶泥涂刷前首先需表面涂刷环氧基液作为粘结层,保证环氧胶泥能够紧密附着在预制承台底板上。施工时使用滚筒均匀地涂刷一层基液,尽可能做到薄而均匀。待基液初凝(表面不流动,指触拉丝)后,用抹刀涂抹环氧胶泥,涂抹时要压实抹光,顺同一方向操作,不应来回涂抹,环氧胶泥涂抹厚度应为2~3 mm。环氧胶泥涂刷完毕后,在上面铺设1 层玻璃纤维网,能够保持环氧胶泥平整、不流坠,同时能避免胶泥硬化后开裂,如图3 所示。

图3 环氧胶泥效果图Fig.3 Picture of epoxy cement

3.1.3 聚脲喷涂施工

聚脲防腐防水涂料是一种新型无溶剂、无污染的绿色防护涂层[5],其疏水性极强,对环境湿度不敏感,能够在预制构件表面形成一层阻隔膜,成膜致密、连续,能完全隔绝空气中水分和氧气的渗入,同时其施工便捷,物理性能优良,附着力强,具有较高的强度和抗蚀、抗渗能力。

环氧胶泥彻底凝固后在表面喷涂聚脲防腐防水涂料。喷涂作业时喷枪垂直于待喷涂基面,距离60~80 cm 并保持匀速移动,一次喷涂至设计要求的厚度。喷涂过程中保持聚脲涂层颜色均匀,涂层目视应连续、无漏涂、无气泡、无针孔、无剥落、无划伤、无褶皱、无龟裂、无异物,涂层厚度应不小于1.5 mm。

3.1.4 聚氨酯面漆施工

聚氨酯面漆施工前需确认聚脲涂层完全干燥,一般聚脲涂层施工后1 h 便可进行面漆施工。面漆采用喷涂方式施工,要求表面均匀,不得有流坠、气泡等缺陷。

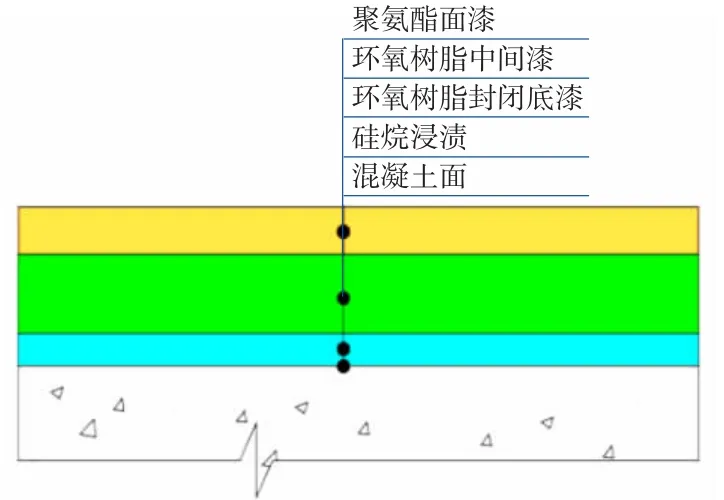

3.2 承台侧面及墩身硅烷浸渍及景观涂装

翔安大桥是我国首次将硅烷浸渍与景观涂料复合涂层的防腐措施运用到大型装配式跨海桥梁中,外加防腐涂层如图4 所示。

图4 承台及墩身防腐措施图Fig.4 Diagram of anti-corrosion measures for pile caps and pier bodies

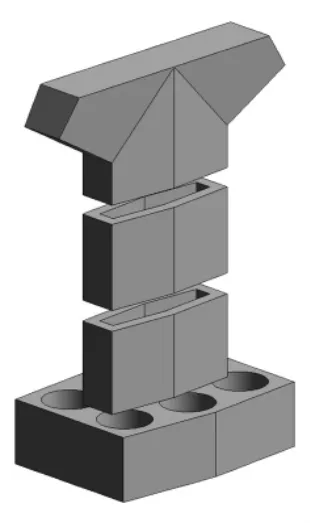

预制承台及墩身采用“六边形”结构,盖梁外立面横纵相切,对景观涂层外观质量要求高,桥墩结构如图5 所示。

图5 预制桥墩结构图Fig.5 Prefabricated bridge pier structure diagram

3.2.1 混凝土表面处理

正常清水混凝土硅烷浸渍施工前仅需清理表面存在的灰尘、油污等不牢附着物即可,本项目对预制构件表观质量要求高,且景观涂装施工后混凝土表面细小气泡、接缝等缺陷会更加明显,因此在硅烷浸渍施工前需对混凝土表面进行处理。

首先对预制构件表面存在的模板接缝进行打磨,打磨后使用水平靠尺控制验收,保证混凝土面平整连续,实现“零错台”。对于混凝土表面的细小气泡、砂线等也需要进行修补。否则景观涂装后将会形成明显的细小黑点,影响观感。混凝土表面打磨后采用淡水冲洗干净,并自然干燥2 d后浸渍硅烷;雨后混凝土表面潮湿,一般应自然干燥5 d 后浸渍硅烷。

3.2.2 硅烷浸渍施工

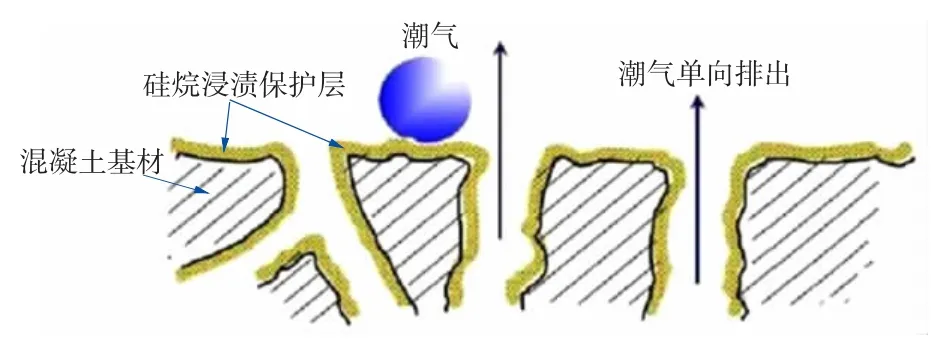

硅烷是一种性能优异的渗透型浸渍剂,具有小分子结构,深层渗透混凝土毛细孔壁与水化的水泥发生反应形成聚硅氧烷互穿网络结构,通过牢固的化学键合反应,赋予混凝土表面的微观结构长期的憎水性,并保持呼吸透气功能,大大降低了水和有害氯离子等的侵入,确保混凝土结构免受腐蚀[6]。硅烷防腐作用如图6 所示。

图6 硅烷防腐作用示意图Fig.6 Schematic diagram of silane anticorruption effect

硅烷施工宜选择晴朗天气,大风、雾雨等天气应停止作业,作业时混凝土表面温度宜在5~40℃之间。预制构件养护28 d 后进行硅烷浸渍[7],硅烷浸渍施工应自下而上进行,根据小区试验结果确定硅烷喷涂分2 遍进行,第1 遍喷涂完成目测表干之后即可进行第2 遍硅烷喷涂。硅烷喷涂前应根据涂装面积计算原材需用量,通过限额领料控制喷涂量。硅烷浸渍应连续喷涂实施,采用低压不间断泵送设备喷涂施工,喷枪始终与被涂面保持垂直,并始终与被涂面保持等距离移动,距离为150~300 mm,保持硅烷厚度均匀、平整。应使被涂立面至少有5 s 保持表湿状态。硅烷浸渍后混凝土表面效果见图7。

图7 硅烷浸渍效果图Fig.7 Silane impregnation renderings

3.2.3 景观涂装施工

景观涂层具有良好的耐候性,长效性,耐盐雾及海洋大气腐蚀,桥梁表面的景观涂层能够在混凝土表面形成一层屏蔽阻隔层,防止海洋大气中的氯离子、二氧化碳等腐蚀介质进入混凝土造成腐蚀。

为确保硅烷已完全浸入混凝土,硅烷浸渍施工后至少1 d 方可进行景观涂装施工,景观涂层底漆在施工前要确认预制墩台外表面完全干燥,避免施工完成后涂层起皮;为确保施工质量和漆膜性能严禁在环境温度低于0 ℃时施工。因为本工艺使用的面漆溶解性很强,不能直接在底漆上进行涂装,为了确保涂料整体性能稳定,必须在底漆与面漆之间涂装专用的保护中间漆作为过渡层,以保证面漆具有更好的粘结性。中间漆施工前需确认底漆完全干燥,一般底漆施工2 h 后便可进行中间漆施工。面漆施工前需确认中间漆完全干燥,一般中间漆施工4 h 后便可进行面漆施工。面漆采用喷涂方式施工,一遍成型,要求表面均匀,不得有漏涂、流坠,无气泡、裂缝等缺陷。盖梁表面涂装后效果如图8 所示。

图8 盖梁景观涂装效果图Fig.8 Landscape painting effect of capping beam

4 外加防腐蚀措施的优点

对于海工桥梁而言,预制构件的施工质量会因为原材料性能、施工过程中的质量控制情况存在偏差,因此在构件预制完成后外加防腐蚀措施,能够从一定程度上弥补施工过程中存在的细微差别。外加防腐蚀措施广泛应用于城市地铁、高速公路、隧道及桥面,如何采取防腐蚀措施,延长工程的使用寿命,降低维修次数和经济投入,已成为工程界不可忽视的问题[8]。

在混凝土表面施加切实有效的防腐措施对处于海洋环境中的大桥耐久性具有至关重要的影响。外加防腐涂层与混凝土基面有很好的相容性,具有优异的屏蔽性能、能够适应混凝土形变的能力、对腐蚀环境的耐受性的特点,在跨海桥梁表面采取外加防腐措施能够有效预防海水、海洋大气中的有害物质侵入混凝土内部,防止混凝土结构内部钢筋发生锈蚀破坏,切实提高桥梁耐久性。

5 结语

在桥梁建设初期采取了外加防腐蚀举措,与常规的桥梁相比虽然成本有所增加,但从桥梁全部寿命时期考虑是非常经济的。跨海桥梁长期处于恶劣的海洋环境中,对结构的耐久性是巨大的挑战,如果在建设初期没有采取有效的防腐举措,等到桥梁出现问题后才去加固修补,那么所需要的费用将是采取防腐措施的数倍。同时,在桥梁外部采用景观涂装的方式进行防腐处理,经济有效、切实可行,也符合厦门当地的城市景观设计要求,为城市增添了一道靓丽的风景线,展现出简约典雅的风格。