韩庄泵站后置式灯泡贯流泵机组大修探讨

韩业庆,吕晓理,徐登海

(南水北调东线山东干线有限责任公司,山东 济南 250109)

韩庄泵站作为南水北调东线一期第九级梯级泵站,设计流量125 m3/s,设计净扬程4.15 m,安装5 台后置式灯泡贯流泵。电机型号为TYC-1800-48,永磁电机单机容量1 800 kW,额定电压6.3 kV,额定频率50 Hz,转速0~125 rpm。水泵型号为170GZ-4.5,叶轮直径3 140 mm。机组前后轴承为SKF 滚动轴承,轴承内外密封为IHC348360 型机械密封。

在2#机组电机室内部检查时发现电机端内侧轴承有渗油现象,油渍被转轴甩到电机线圈及永磁体表面。因IHC 机械密封损坏,需要将整套轴承组完全拆卸更换密封组件,该机组电机转子采用永磁体,且机组最大直径5.7 m,重约55 t,现场不具备维修条件,需采用船运整体返厂大修。

1 机组渗油原因及维修难点分析

1.1 渗油原因分析

一是机组机封密封件老化、磨损,密封性能降低。二是机组每年调水季结束后,停机时间较长,受电机轴重力影响,下部机封长期处于压迫状态,长时间产生疲劳、形变,引发渗漏。

1.2 维修难点分析

维修难点主要表现在:机组尺寸较大,吊装、运输困难;检修场地空间受限;叶轮间隙调整困难;机组机封密封圈国内没有供货商;机组密封安装质量要求高;作为国内首台大型永磁式贯流泵机组维修,缺乏可借鉴的维修经验。

2 机组大修流程及维修内容分析

2.1 做好机组大修准备

查阅技术档案,收集2#机组以往运行情况及存在的问题;开展技术、质量、安全交底,组织人员学习有关图纸、规程规范、规章制度、维修内容及注意事项;检查流道排水设备与门式启闭机,保证其具备使用条件;绕机坑四周搭设临时脚手架与工作台;对检修区域铺设土工布与防护板。

2.2 机组整体拆除

1)关闭机组进水流道检修闸门、出水流道工作及事故闸门,打开机组排水管路闸阀、开启排水泵,通过流道进人孔观察进出水流道及泵体内积水排空情况,检查闸门漏水量,若漏水严重需潜水堵漏。

2)拆卸机组进线电缆、进口橡胶伸缩节、鼓风机、传感器等附件;测量电机定子与转子之间空气间隙。

2.3 机组返厂运输

选用高锰合金钢加工制作机组运输专用托板,将机组底座与托板用高强螺栓连接,将机组运至泵站引水渠首吊装转运平台,采用500 t 汽车吊至货船,通过水运至电机厂检修车间。

2.4 水泵部件拆解

1)拆除监测仪器仪表探头、线夹子、接线盒等外部线路;进入机组内部,固定分半夹固支架,保证四周受力均匀。

2)拆卸进口管、叶轮室、叶轮头部件,锁紧环、叶轮部件、水泵外密封、IHC 密封、轴承体A和O 形密封、球面滚子轴承、进水端轴承IHC 内密封等。翻转水泵,进水端朝下,拆卸端盖和O 形密封圈、轴承盖、出水端轴承内密封、轴承支架、拆压环等。

2.5 电机部件拆解

1)用隔磁材料将定转子隔离,拆卸水泵轴承两端轴承;检查转子各个磁钢连接螺栓、对销、大轴、轴瓦,检查定子端绑绳及端部线圈引出线,用吊具将转子抽出。

2)检查定子槽楔有无松动、磨损及变色等现象,检查定子端箍是否紧固,检查定子铁芯有无锈蚀、过热、变色,检查铁芯受损情况,确保检查铁芯燕尾槽良好;通过VPI 真空压力浸漆,对定子绝缘处理;更换F 级JFEYH-6 kV 级乙丙橡胶绝缘定子引出线。

2.6 水泵部件装配

1)电机转子和定子对中,吊装电机转子部件,装压环、轴承支架、出水端轴承内密封,装配并调整轴承体B 侧面调整螺栓,装锁紧螺母和轴承盖。

2)锁紧分半夹固支架、翻转水泵至卧式、装进水端轴承内密封、轴承体A、O 形密封、IHC 密封、水泵外密封、叶轮部件、叶轮头部件、叶轮室、进水管、出水管、外部线等。

2.7 电机部件装配

1)定子机壳部分调入平台,用专用工具将机壳翻转立起,用隔磁材料防护定子内部。

2)准备下端转子支撑,用专用工具将机壳翻转立起,将转子穿入定子。水泵两端轴承装配,定子转子气隙检查;整体翻转放置平台上。

2.8 机组整体回装

1)机组大修后运至泵站,整体吊起至机坑,4个机组底脚落在基础板对应位置。

2)联接机组出口管与出水口联接管,固定机组及进口端,吊入橡胶伸缩节与泵进口管,进水口联接管联接,安装鼓风机、风道联接管、油位仪、电缆接线,进水流道充水。

2.9 机组电气接线

转子接线,测温传感器接线,转速、振动、摆度等检测装置接线。对照拆前图片、记录,仔细对照线号、标记,恢复接线后与LCU 柜触摸屏核对。

3 机组大修效果分析

机组大修组装后进行出厂试验,包括绕组绝缘电阻和吸收比、绕组交流耐压试验、空载试验等项目,经试验数据均合格,达到出厂标准。通过整理和分析大修过程、试运行及年度调水运行等参数,电机转子磁钢性能和出厂前无明显衰减,噪声和振动符合OBJ.219.63019《技术条件》要求,电机定子绝缘性能得到有效提升。

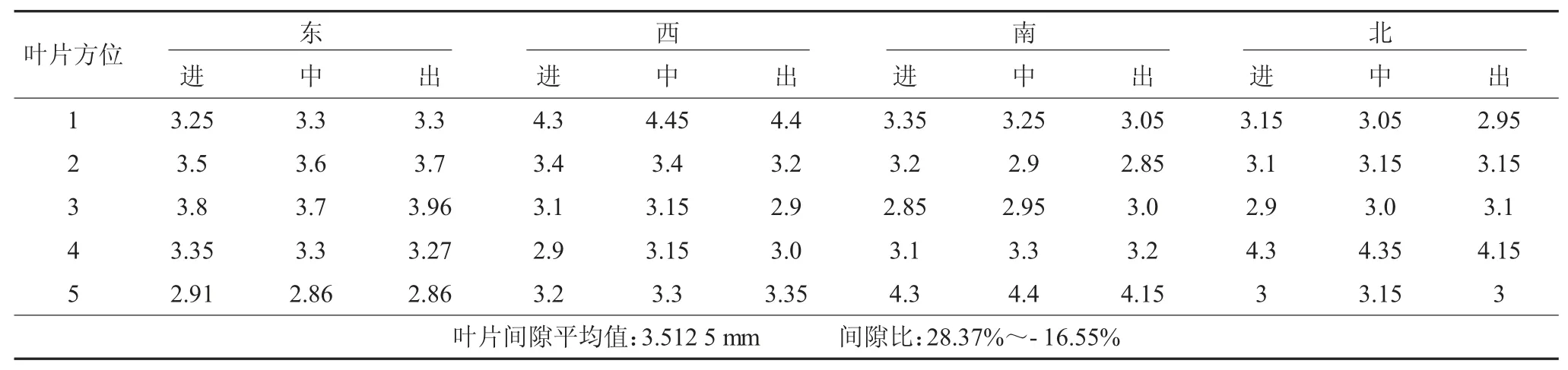

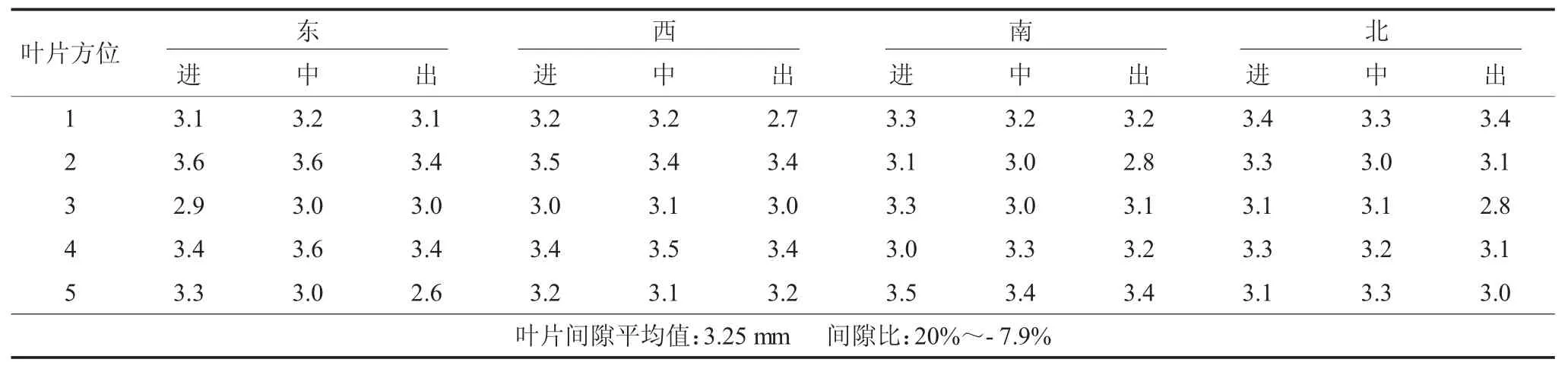

3.1 机组大修前后叶轮间隙测量

具体测量数据见表1、表2。

表1 机组大修前叶轮间隙测量数据 mm

表2 机组大修后叶轮间隙测量数据 mm

3.2 绝缘电阻测量

1)判定标准。根据GB50150-2016《电气装置安装工程电气设备交接试验标准》规定,交流电动机定子绕组绝缘电阻不低于1 MΩ/kV(即≥6.3 MΩ),吸收比不低于1.2。

2)试验结论。吸收比为1.73≥1.2,绝缘电阻测试合格。

3.3 测温元件和空间加热检查

1)判定标准。根据JB/T10500.1-2005《电机用埋置式热电阻第1 部分一般规定、测量方法和检验规则》规定,测温元件绝缘电阻不低于100 MΩ;根据0EB.122.9328 《交流电机产品试验内控标准》规定,相同部位测温元件直流电阻最大值与最小值之差不超过2 Ω;根据JB/T7836.1-2005《电机用电加热器第1 部分通用技术条件》规定,加热器绝缘电阻不低于50 MΩ,加热器功率上偏差不超过5%,下偏差不超过10%。

2)试验结论。加热器1 功率1 166 W 额定电压220 V,额定功率1.2 kW;加热器2 功率988 W,额定电压220 V,额定功率1.0 kW;测温元件和空间加热器检查合格。

3.4 振动检查

1)判定标准。按照GB10068-2008《轴中心高为56 mm 及以上电机的机械振动的测量评定及限值》规定,电机振动幅度不超过0.037 mm,振动速度不超过2.3 mm/s。

2)试验结论。传动端和非传动端振动幅度最大为0.010 mm,振动速度最大为0.3 mm/s,振动测试合格。

3.5 耐压试验绝缘电阻测量

1)判定标准。按照GB50150-2016《电气装置安装工程电气设备交接试验标准》规定,交流电动机定子绕组绝缘电阻不低于1 MΩ/kV(即≥6.3 MΩ);按照GB/T10500.1-2005《电机用埋置式热电阻第1 部分一般规定、测量方法和检验规则》规定,测温元件绝缘电阻不低于100 MΩ;按照JB/T7836.1-2005《电机用电加热器第1 部分通用技术条件》规定,加热器绝缘电阻不低于50 MΩ。

2)试验结论。定子绕组绝缘电阻1 360 MΩ、绕组测温元件160 MΩ、轴承测温元件140 MΩ、加热器75 MΩ,耐压试验绝缘电阻测试合格。

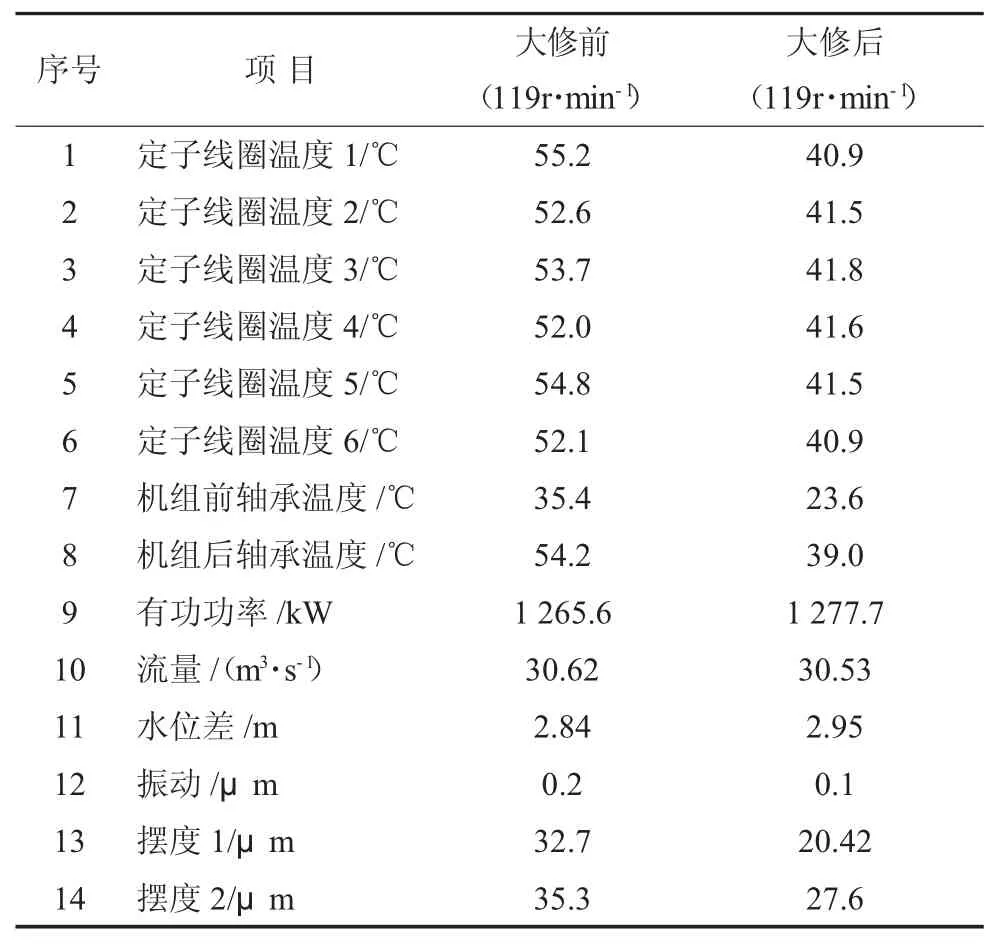

3.6 大修前后运行数据对比分析

数据对比分析见表3。

表3 大修前后运行数据对比分析

4 分析处理

通过对机组拆解发现:一是叶轮盖吊装孔及叶轮轮毂吊装孔均锈蚀严重,无法安装吊装工具,重新攻丝处理;二是叶轮头盖锈蚀严重,拆解困难,重新加工制作叶轮头盖,与叶轮头重新配钻孔,配装不锈钢螺栓;三是叶片发生位移现象,按02-272656-052 revA Instr Blade Assembly E+C 安装说明重新安装叶片;四是叶片表面腐蚀点较多,采用不锈钢补焊,打磨;五是机组流道内多处点锈蚀严重,参照泵站安装使用说明书,重新打磨清理,喷涂油漆;六是定子加热带损坏,机组内部电气元件控制线老化,更换聚氯乙烯绝缘阻燃绞纹型软连接线;七是NP(IHC)300 泵外密封钢套磨损,采用激光熔覆处理,重新加工至合格尺寸。通过对比分析机组拆解前与组装后数据,确认所有数据均满足设备安装要求。