转炉不同冶炼工艺发展与应用

戴雨翔,杨利彬,王 杰,汪成义

(钢铁研究总院冶金工艺研究所,北京 100081)

1 前 言

磷在大多数钢中是一种有害元素,容易在晶界偏析,造成钢材“冷脆”降低钢材的低温韧性[1]。因此,很多钢种都对钢种磷含量有着较为严格的要求,优质的钢种成品磷含量要求低于0.015%,一些航空、船舶、管线钢要求成品钢中磷含量小于0.005%。炼钢过程的脱磷主要由转炉或铁水预处理过程完成,由于精炼及连铸过程中会有回磷的情况产生,因此,这就对转炉终点磷含量提出了更高的要求[2]。

磷可以通过氧化条件脱除,也可以通过强还原的条件来脱除。当合金中的贵金属低于铁时,可以在还原的条件下脱磷,以避免贵金属的大量流失。实际的生产过程,更多的是在转炉冶炼过程中完成脱磷任务。转炉的脱磷工艺主要有单渣法、双渣法以及双联法[3-5]。本文将对近些年的低磷钢转炉冶炼工艺进行总结,以对现在低碳低磷钢生产工艺提供新的思路。

2 转炉脱磷工艺的主要方法

2.1 转炉单渣法脱磷工艺

转炉单渣法是转炉冶炼过程中只造一次渣中间不进行倒渣操作,直至冶炼终点。单渣法工艺简单,因为中间不倒炉不倒渣,冶炼周期更短,易于实现自动控制,但是单渣法脱磷率不高,一般在80%~90%,终点磷含量0.01%~0.02%。如果想将磷含量控制到0.01%以内,需要低温低碳出钢。也就是说在不采用二次造渣和脱磷预处理的情况下,冶炼低碳钢(w([C])<0.05%)时最为容易实现低磷钢生产[6-8]。

鞍钢股份有限公司自2009年起分别在180 t复吹转炉、100 t顶吹转炉和260 t复吹转炉上进行了单渣法深脱磷的试验研究,总结出了一套成熟的转炉单渣法深脱磷冶炼工艺,并取得了控制冶炼终点[P]在0.00 63%~0.007 5%的脱磷效果,为生产低磷钢、超低磷钢奠定了技术基础[9-10]。

当成品钢中碳含量要求较高时,通过控制成渣过程及最佳成分组成,也可以实现低磷钢的冶炼,但控制成渣过程的难度较大。武汉钢铁公司开发的“单渣高拉碳”工艺冶炼优质高碳钢,转炉出钢时平均磷含量可控制到0.011%,碳含量控制在0.44%[11]。

20世纪80年代初,日本开发了铁水“三脱”预处理工艺[12],铁水经预处理后,铁水中硅含量接近痕迹量,铁水磷含量大幅降低,铁水脱硅和脱磷从转炉冶炼中分离出来,转炉的冶炼功能简化为脱碳和升温,转炉渣量大幅降低。由于脱磷负担小,前期化渣脱磷的时间缩短,尽快进入转炉脱碳期,转炉产能提高。转炉“三脱”预处理给转炉炼钢带来的好处有:提高钢水洁净度,大量生产低磷低硫钢水;降低工序成本;易于转炉操作的简单化和标准化,提高转炉产能;提高成分命中率,工序更易于调度。

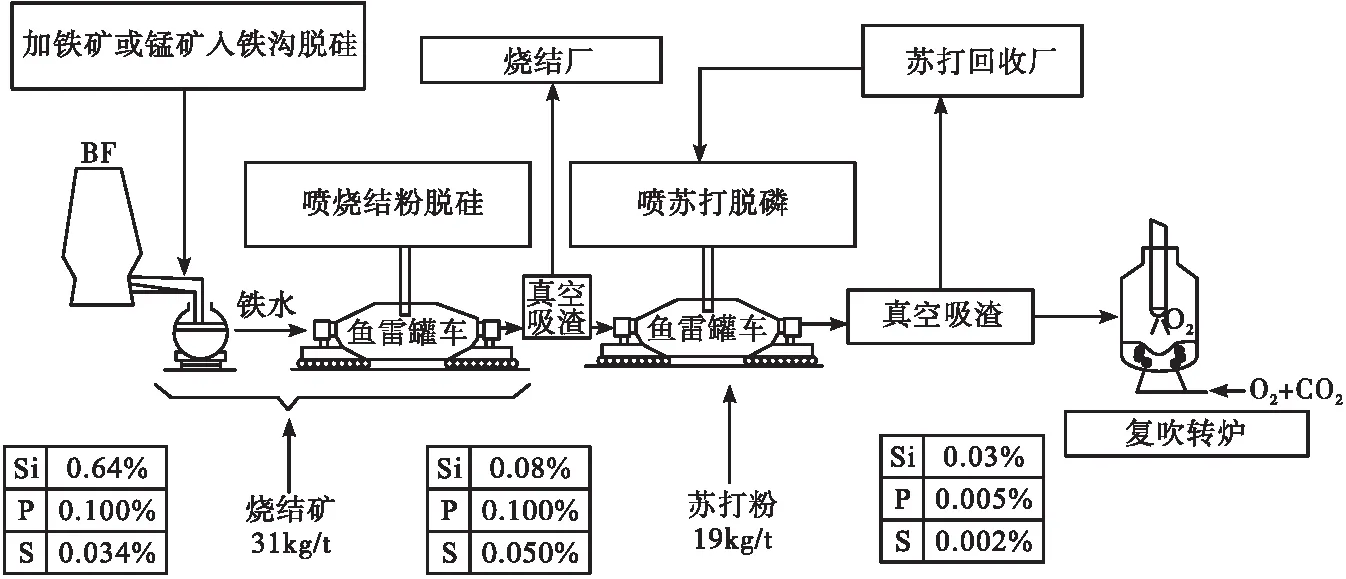

1982年,日本住友鹿岛制铁所和和歌山制铁所就采用了铁水“三脱”预处理工艺,图1为日本住友和歌山制铁所少渣脱磷工艺[13]。

图1 日本住友和歌山制铁所的少渣脱磷冶炼工艺

工艺通过向鱼雷罐中的铁水喷吹烧结矿粉,铁水硅由0.6%脱至0.1%以下,喷吹苏打粉将磷脱到0.01%以下,将硫脱到0.003%以下,处理后的铁水再由转炉吹炼,转炉炼钢过程渣量小于20 kg/t,吨钢石灰消耗小于8 kg,对于普通脱硫预处理的铁水,炼钢过程渣量在90~130 kg/t。日本钢管公司福山制铁所向转炉提供小于0.1%硅含量的铁水,转炉只需要加少量的石灰,低温状态下即可实现有效脱磷[14-16]。

2.2 转炉双渣脱磷工艺

双渣法是指转炉在吹炼过程,中途需要倒出或扒出1/2~2/3的炉渣,然后加入辅料重新造渣。根据铁水成分和所炼钢种的要求,可以多次倒渣造新渣。转炉冶炼超低磷钢,在无铁水预处理脱磷的条件下,铁水磷含量高且吹炼高碳钢,铁水硅含量高为防止喷溅或者在吹炼低锰钢种时防止回锰等,均可采用双渣操作。其操作的关键是确定合适的放渣时间。双渣留渣法,是指将双渣法操作的高碱度、高氧化铁、高温、流动性好的终渣留一部分在炉内,然后在下一炉次吹炼第一期结束时倒渣,再重新造渣。此法可加速下一炉次吹炼前期初渣的形成,提高前期的脱磷、脱硫率和转炉热效率,有利于保护炉衬,降低石灰消耗。采用留渣操作时,关键是要防止兑铁水时发生喷溅。

新钢在120 t顶底复吹转炉终点低温保碳出钢的条件下,进行了双渣法冶炼脱磷试验。结果表明,控制半钢碳含量2.81%~3.13%、半钢温度1 400~1 440 ℃、前期渣碱度在2.0~2.3、w(T.Fe)为14%~16%、中后期渣碱度在3.6~3.8、w(T.Fe)在16%~18%、终点温度1 580~1 600 ℃的工艺条件下,能够实现半钢脱磷率59.83%、脱碳期脱磷率85.71%和终点脱磷率92.57%,终点钢液w([P])<0.007%,终点渣-钢磷分配比高达346.38[17-18]。

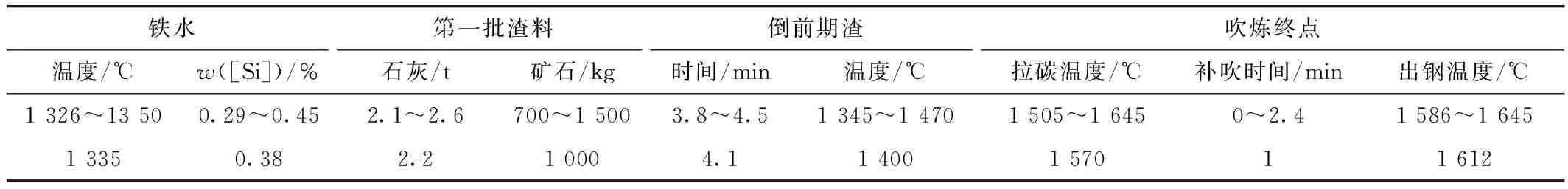

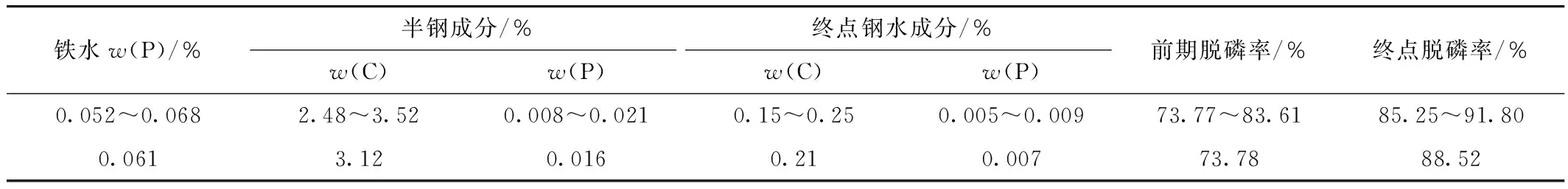

首钢第三炼钢厂针对82B、77B、72A等磷含量要求严格的高碳钢种,进行转炉脱磷冶炼工艺研究,提出了转炉双渣操作与冶炼终点低拉增碳结合的脱磷冶炼工艺,成功解决了高碳钢水脱磷困难、终点钢水磷含量超标的问题,降低了钢水磷含量,提高了钢的洁净度和产品质量[19-21]。冶炼72A时具体工艺参数控制及脱磷效果见1和表2。

从表1和表2可以看出,平均石灰加入量在2.2 t,倒渣时间在5 min之前,前期平均温度为1 400 ℃,这样有利于前期脱磷,其半钢磷含量平均控制在0.016%,此时将前期的高磷含量的渣倒出,减少高温时的钢液回磷。拉碳温度控制在1 570 ℃,也有利于减少回磷,并采用低拉增碳的方式,提高了钢液的脱磷率,终点的碳含量为0.21%,磷含量为0.007%,终点脱磷率平均为88.52%。

表1 首钢第三炼钢厂冶炼72A主要工艺参数

表2 首钢第三炼钢厂转炉冶炼72A脱磷效果

典型的双渣法有MURC工艺[22-23],该工艺又称为多功能转炉脱磷工艺,最早由日本新日铁室兰开发,工艺流程如图2所示。

图2 MURC工艺流程图

具体工艺过程为:转炉脱硅和脱磷→脱磷后倒出部分脱磷渣→造脱碳渣脱碳→脱碳渣保留到下一炉脱硅脱磷。

采用MURC工艺,前期脱磷渣碱度低(一般不大于2),全铁含量不小于8%,可实现有利于脱磷的低温操作(约1 350 ℃),废钢比高,减少了炼钢渣量和石灰用量。

MURC法的核心在于留渣操作,出钢之后,将转炉吹炼终点有较高碱度和氧化性的炉渣留一部分,保证溅渣之后炉内还有一定量的炉渣,确保下一炉吹炼时有足够的炉渣覆盖在钢液表面。由于少渣冶炼末期,渣中FeO含量比较高,渣的黏度小,流动性强,因此溅渣时,应注意加改质剂或轻烧调节MgO含量,形成高熔点的炉渣。

由首钢开发的转炉“留渣+双渣”炼钢工艺技术,也称SGRS工艺,在生产中也取得了显著的效果,该工艺的基本原理为利用低温有利于脱磷反应的热力学基本原理,在转炉吹炼终点,由于温度较高,钢水磷含量较低,炉渣已经不具备脱磷能力,转炉终渣留在炉内,在下一炉吹炼前期由于温度较低,铁水中磷含量较高,炉渣重新具备脱磷能力,随着吹炼进行,在温度升高至脱磷不利前倒出部分炉渣,之后进行再造渣进行脱碳阶段的吹炼。该工艺重复利用了上炉留渣,避免了常规工艺因倒渣而导致的转炉内残钢随炉渣倒出引起的钢铁料损失[24]。

双渣法存在以下问题:

(1)煤气回收的问题。煤气回收量降低30%~40%,影响3~3.5 min煤气回收时间。同时,可能会发生泄爆,泄爆产生的原因为:中途提枪时炉气中CO含量高,提枪后与系统吸入空气中的氧形成爆炸性气体;二次下枪时,由于碳氧快速反应,生成CO与开吹前系统中残存的氧气形成爆炸性气体。

(2)倒渣较为困难。前期温度低,渣流动性不好,倒渣时会带铁出炉,影响金属收得率,特别是生产低磷钢或极低磷钢时,前期渣量大,温度控制不好,这种现象将更为明显。如果渣回收利用,可减少部分铁损失。

(3)影响转炉冶炼节奏。与正常炉次相比,由于中间倒渣,冶炼周期延长5~7 min。

2.3 转炉双联脱磷工艺

20世纪90年代中后期,为了解决超低磷钢的生产问题,提出了转炉双联脱磷工艺。转炉双联脱磷工艺是两座转炉联合作业,一座转炉脱磷,另一座转炉接受来自脱磷转炉的低磷铁水进行脱碳。典型的转炉双联工艺流程为:高炉铁水→铁水预脱硫→转炉脱磷→转炉脱碳→(精炼)→连铸。目前日本住友和歌山制铁所、川崎制铁水岛厂、NKK福山厂以及新日铁蓝室制铁厂等钢厂均采用转炉双联法进行大规模生产[25-27]。转炉双联脱磷具有以下特点:

(1)炉容比大,对铁水脱硅没有苛刻的要求,有利于转炉脱磷;

(2)处理方法简单,可采用转炉渣作为脱磷剂;

(3)渣量降低,冶炼时间缩短;

(4)处理过程热效率高;

(5)可采用全氧气操作,适宜大批量处理。

日本住友鹿岛制铁所采用转炉双联,一个脱磷转炉供应两个脱碳转炉铁水,脱磷转炉还有25%的富余铁水供给其他炼钢厂。图3为日本住友鹿岛制铁所采用的转炉双联法[28]。

图3 日本住友鹿岛制铁所转炉双联法

日本住友鹿岛制铁所脱磷转炉技术指标为:吹炼时间8 min,冶炼周期22 min,废钢比为10%,出铁温度为 1 350 ℃,石灰用量18 kg/t,渣量为40 kg/t,磷含量降至0.011%。脱碳转炉技术指标为:吹炼时间14 min,冶炼周期30 min,锰矿用量15 kg/t,渣量20 kg/t。NKK福山三炼钢300 t转炉采用转炉双联工艺后,转炉脱磷渣量为20 kg/t,转炉脱碳渣量为8 kg/t。

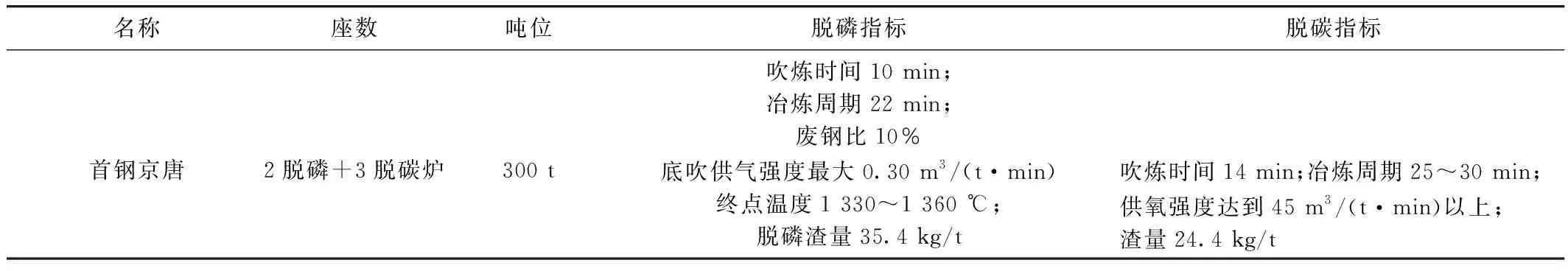

国内也有数家钢铁企业采用过双联工艺生产,如宝钢、首钢京唐等。首钢京唐公司采用“全三脱”(脱硅、脱硫、脱磷)工艺生产洁净钢,全部铁水通过脱硫处理,使硫质量分数控制在0.002%左右,入炉铁水磷含量在0.110%左右,铁水温度为1 350 ℃。冶炼周期45 min左右。脱磷炉终点磷的质量分数可以控制在0.02%~0.03%。

从表3中可以看出,国内双联工艺的指标与国外还存在一定的差距,比如吹炼时间、冶炼周期偏长、渣量偏高、脱磷水平不稳定等,还需要进一步开展技术攻关,更好地发挥双联工艺的优势。

表3 转炉双联工艺在国内外钢厂指标情况

续表

3 结论与展望

近二十年来,我国钢铁产能的逐步提高,转炉冶炼工艺也在不断的发展,本文梳理了单渣法、双渣法和双联转炉冶炼工艺的特点,比较了不同工艺的优缺点,主要结论如下:

(1)单渣法冶炼周期段、工艺简单,易于实现自动控制,但是脱磷效果一般,只有在低温低碳的终点条件下,较容易实现低磷钢生产。

(2)双渣法可以防止喷溅、脱磷效果好,合理的双渣留渣工艺可以加速前期成渣,提高前期脱磷、脱硫以及转炉热效率,也可以保护炉衬降低石灰消耗。但是双渣法倒渣困难,前期温度控制不好,可能会带铁出炉,降低金属收得率,同时,冶炼周期比单渣法更长;

(3)双联工艺脱磷效果好,渣铁分离更容易,降低石灰消耗,在控制合理时,可以缩短整个的生产周期。但是目前国内钢铁企业尚未完全发挥出双联工艺的优势,石灰消耗、脱磷水平以及冶炼周期还存在进一步优化的空间。

当今我国的钢材种类以棒线材为主,棒线材以转炉-精炼-连铸流程为主,不同企业产品质量差距巨大,与特钢相比棒线材成分要求简单,转炉冶炼也以单渣与双渣为主,这也是我国双联工艺应用不普及的原因。2022年,钢铁行业亏损面扩大、亏损程度加深,高质量发展面临严峻挑战,对应不同的钢种,转炉工艺也必须进行调整和发展,提高转炉工艺的冶炼效率降低冶炼成本,为碳达峰目标做好铺垫,实现钢铁产业升级与转型。