锅炉高过出口管道焊接接头边缘偏差超标分析

张凤安,杨见森

(安徽省特种设备检测院,安徽 合肥 230051)

1 前 言

高过出口管道属于主蒸汽管道的一部分,若发生事故将产生重大损失,甚者会造成人身伤亡[1]。然而,制造和安装过程如果质量管控不严,容易导致管道存在超标缺陷,直接影响机组安全运行[2]。因此,高过出口管道也是锅炉定期检验重点关注的高温部件之一[3]。

某电厂2#锅炉为亚临界、一次中间再热、循环流化床锅炉。该锅炉依据ASME BPV 第I卷《动力锅炉》设计、制造,锅炉最大连续蒸发量为1 025 t/h,过热器蒸汽出口压力17.4 MPa,出口温度540 ℃,设计燃料为矸石、煤泥和中煤混合物。该台锅炉于2009年6月投产,累计运行约8.3万h。

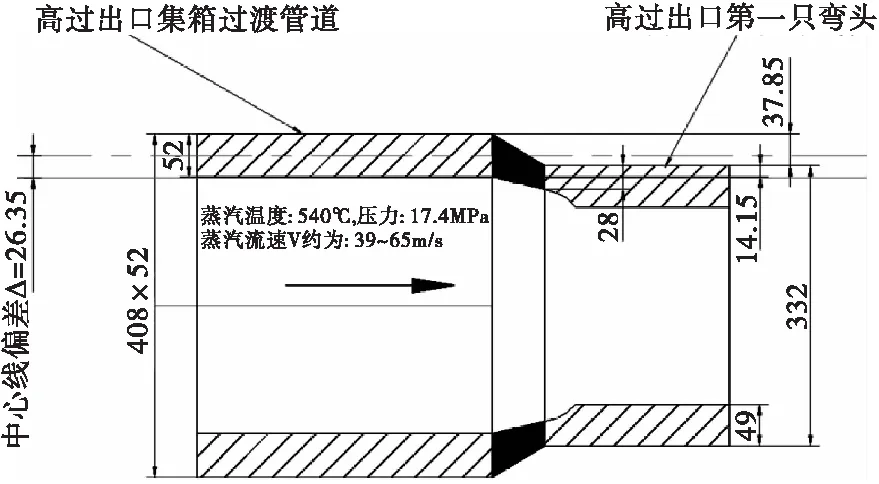

2022年4月,检验人员在对该台锅炉开展内部检验时,发现高过出口集箱过渡管与主蒸汽管相连的焊接接头外观异常(见图1),接头左右两侧管道外径分别为406和332 mm,两侧管道壁厚分别为52.7~56.0 mm和 49.0~59.7 mm,且右侧弯头靠近焊缝处内壁坡口存在未焊满,实测壁厚仅为28.0 mm。

为了弄清接头外观异常原因,检验人员现场管道材质钢印,发现该接头两侧管段标记的材质钢印为SA-335P91,利用光谱仪对接头两侧母材进行了材质分析,元素含量符合SA-335P91要求。

图1 高过出口管道焊接接头形貌及壁厚值

2 原因分析

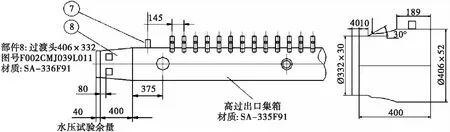

2.1 设计资料核查

查阅锅炉设计图纸(见图2),发现高过出口集箱的设计材质为SA-335P91,规格为Φ406 mm×52 mm。设计人员为了保证集箱与规格为ID273×30的主蒸汽弯头有效对接,出口集箱两端分别设计有406 mm×332 mm的过渡头(材质:SA-336F91,过渡头两侧设计壁厚分别52 mm和30 mm)。现场的过渡管道的结构、材质和壁厚与图纸均不一致。

图2 高过出口集箱过渡头

2.2 材料代用情况

虽然SA-335P91与SA-336F91的制造方法不同,但它们的最小抗拉强度、最小屈服强度和550 ℃对应的最大允许使用应力相同,除化学成分了P、S稍有差异外,其余元素也一致[4]。按照2007版ASME BPV II D分类,两种材料同属于P-NO.5B,Group 2,可以相互替代。核查锅炉的质量证明书时,未见该过渡管道材料证明和代用手续,制造厂材料控制程序执行不够严格。

2.3 设计变更情况

锅炉出厂资料里未见有关设计变更资料。高过出口集箱规格为Φ406 mm×52 mm,主蒸汽管道规格为ID273×30,为了使两个部件能够顺利对接,在高过出口集箱两端设计406 mm×332 mm的过渡头也是合理的。然而,制造厂在装配高过出口集箱时,没有按照设计图纸要求选配过渡头,而是与Φ406 mm×52 mm的过渡管道相焊。这种结构形式已经严重违反设计图纸要求。

2.4 边缘偏差值

根据现场实测壁厚以及接头两侧管道外径,画出该接头的剖面示意图,从图3可以看出,由于两侧管道外径相差过大,现场对接时未采用堆焊或削薄过渡的方式,导致过渡管道与弯头有效搭接厚度仅为14.15 mm,过渡管道和弯头的中心线偏差Δ为26.35mm。

ASME BPV第I卷《动力锅炉》在PW-33里规定了厚度t>50 mm的筒节,其环向对接接头边缘偏差不得超过t/8或19 mm的较小值(t为较薄筒节的公称厚度)[5]。该对接接头筒节按壁厚49 mm计算,最大允许偏差仅为6.125 mm。DL/T 869《火力发电厂焊接技术规程》对焊件组对时的边缘偏差(错口值)也做了明确规定:

(1)对接单面焊的局部错口值不得超过壁厚的10%,且不大于1 mm;

(2)对接双面焊的局部错口值不得超过焊件厚度的10%,且不大于3 mm[6]。

如图3所示,高过出口管道对接接头的内壁边缘偏差值为13.85 mm,外壁边缘偏差达到了37.85 mm,远超过国内外锅炉制造、安装技术标准的规定。

图3 高过出口管道接头剖面示意图

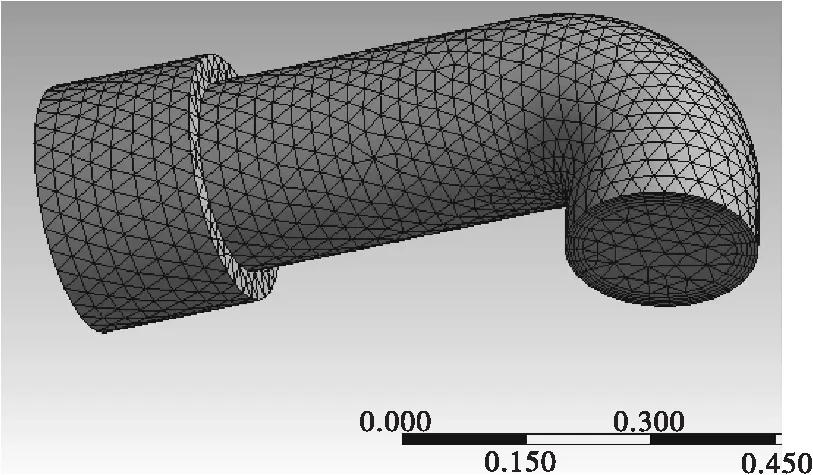

3 接头应力模拟分析

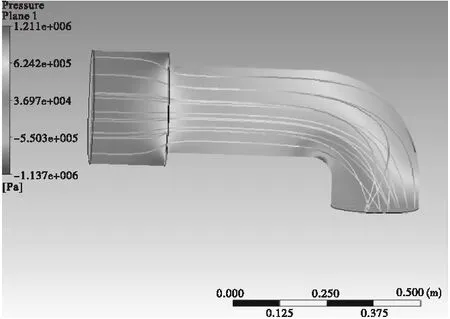

利用fluent模拟软件建立1∶1尺寸的出口管道模型,生成的网格模型如图4所示。

图4 模型网格

选择fluent软件中的K-E双方程模型,采用双精度求解器求解,选取“能量方程”。将过热蒸汽密度、黏度等参数导入流体材料库,设置“流体边界条件”“入口蒸汽速度”和“蒸汽温度”,将弯头出口侧设置为压力出口,求解后流体压力分布云图如图5所示,可见蒸汽压力在集箱出口侧最大,经过对接接头后迅速减小,在弯头背弧面侧又有局部增大。

图5 管道蒸汽压力分布云图

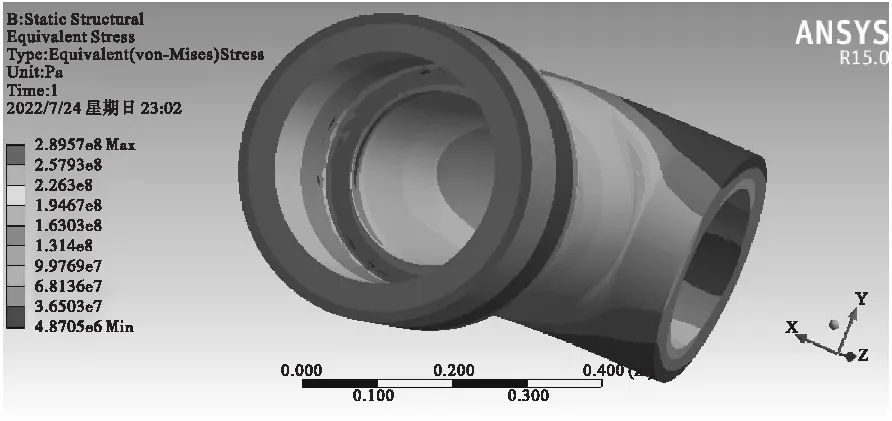

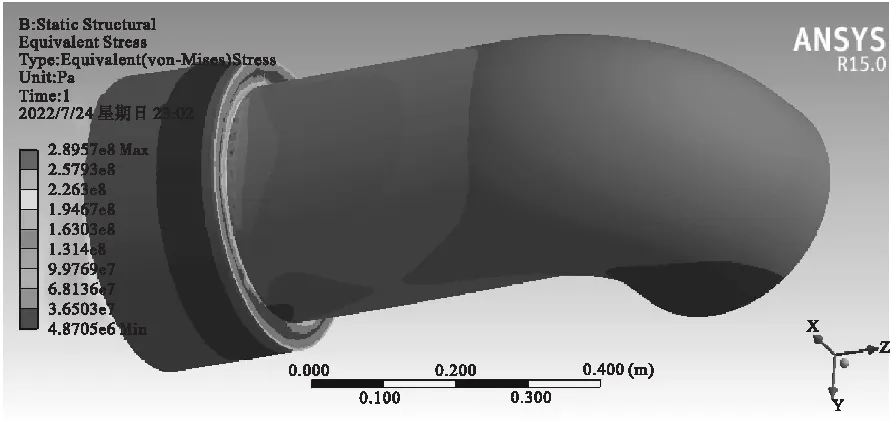

将fluent软件计算结果导入结构静力学计算模块中,输入管道工作压力,得到流固耦合应力分布云图如图6、图7所示。从图6、图7中可以看出,管道的应力在截面突变处产生应力集中,最大值达到290 MPa左右。

图6 管道流固耦合应力分布云

图7 管道流固耦合应力分布云

4 处理方法

边缘偏差超标会使管道结构尺寸发生突变, 造成形状不连续, 在接头处引起较强的应力集中和弯曲应力, 明显地降低焊接接头的强度和韧性[7]。当边缘偏差超过一定值时,即使应力值在屈服强度允许范围内,但焊接接头的疲劳强度会大幅下降,部件的使用寿命也会大幅降低[8]。目前,国内外锅炉压力容器规范对不等厚对接都做出了明确的规定:当两侧焊件厚度差超过一定值时,需要把厚件按一定斜率削薄或者将薄件按一定斜率堆焊,以形成等厚对接接头。削薄等厚对接可以有效降低应力集中,此时应力集中系数的公式为[9]

式中:Kt为应力集中系数;α为过渡角。

从式(1)中可以看出,坡口斜率大小影响着接头处的应力集中系数。标准通常推荐的斜率为1∶3~1∶5。相应的应力集中系数Kt稳定在1.03~1.07。可见,更换边缘偏差超标的对接接头,采用经过削薄处理具有一定斜率的等厚对接接头,能够有效降低焊接接头的应力集中状况,保障部件安全运行。

此次检验发现的焊接接头边缘偏差超标问题,使用单位也及时向锅炉制造单位进行了反馈。制造单位回函确认了高过出口集箱过渡管道的实际几何形状与实际设计图纸不符,采用现有结构存在应力集中问题,锅炉长期运行存在事故隐患,建议尽快更换。

5 防控措施

锅炉在制造安装过程中,焊接接头难免会产生一些几何缺陷,如边缘偏差(错口)、咬边等。这些不规则的缺陷会导致接头截面突变、材料失去了均匀性而引起的应力集中,它们也是焊接接头产生裂纹甚至疲劳破坏的重要原因[10]。针对问题产生的原因,建议从以下几个方面做好质量控制:

1)严格执行设计变更程序

高过出口管道接头边缘偏差超标,根本原因在于制造单位在装配过热器出口集箱时未能严格按照设计图纸选配过渡头。同时,制造单位最终将过渡头换成规格为Φ406 mm×52 mm的过渡管道时,也未能严格执行设计变更和材料代用程序,造成现场实际部件、出厂资料与设计存在多处不符。

因此,锅炉制造单位在制造环节时需严格按照锅炉安全技术规范相关要求,认真仔细核对部件实物、检查材料钢印和规格是否满足设计要求。遇到材料代用情况时,须严格履行审批手续,同时将有关见证材料收录在出厂资料里,保证后续各环节能够查看到设计变更和材料代用情况。

2)加强焊前设备检查和不等厚对接工艺的编制

安装单位在现场组对部件时,未能及时发现并妥善处理不等厚对接,也是造成该缺陷保留至今的直接原因。锅炉安装作为制造的延续,在现场组对过程如果发现部件异常时,可参照有关规范标准要求,采取1∶3~1∶5的斜率削薄或堆焊方式提前编制好焊接、热处理、无损检测工艺文件,在安装环节就能妥善处理好不等厚对接问题。

3)加强焊接质量检查

正常情况下,焊工会按照工艺文件进行施焊,焊接完成后,焊工先自行进行外观检查。随后,项目部质检员也要检查焊接接头,外观合格后才会开具无损检测和理化检测委托单。无损检测人员在检测前,也要检查接头外观是否影响正式检测。

然而,该台锅炉高过出口管道对接接头边缘偏差问题在投运近13年后才被发现,说明安装过程原有的焊接质量控制程序失效,各环节的焊接质量检查工作也没有发挥应有的作用。可见,锅炉安装各环节的焊接质量检查不能简单流于形式,相关责任人员应切实履行责任,必须严格按照程序文件要求,逐级认真开展,杜绝边缘偏差等超标缺陷流转到使用环节,给锅炉使用带来不必要的安全隐患。