1 000 MW超超临界二次再热锅炉吹管方案比较与优化

杨 博,王 林,刘 辉,牛 佩,高景辉

(西安热工研究院有限公司,陕西 西安 710054)

近年来,大容量、高参数的超超临界二次再热机组逐渐成为我国电力供应的主力机组[1-3]。二次再热锅炉受热面众多,蒸汽管路系统阻力大,在基建调试过程中,常常出现锅炉蒸汽吹管系数不达标、吹管过程偏低的问题[4-6],这极大地影响了机组的建设质量与后期的运行安全。

某电厂扩建工程计划建设2台1 000 MW超超临界二次再热机组。3号锅炉采取降压法吹扫,吹管过程中过热器吹管系数1.1左右,且通过提高吹管压力至9.2 MPa左右未得到明显提高。经分析后认为,超高压主气门严重节流、临吹门选用内径与上游管道内径相同以及临吹门前存在直角弯头是系统阻力增大、蒸汽泄放不畅的主要原因。4号锅炉临时吹管系统在分析结论基础上,将超高压主气门排除在临吹体系之外(后期以人工清理方式保证清洁度),并将母管上的单个临吹门,改为两支管上分别布置临吹门,显著提高了“临吹门/主蒸汽管通流面积比”,并将支管与母管汇接的直角弯头布置到了临吹门后。上述措施极大地减少了临吹门前的阻力,有效提高了过热器的吹管压降比值,保证了4号锅炉蒸汽吹管过程安全高效,质量合格。相关经验可供后续同类型机组参考。

1 机组概况

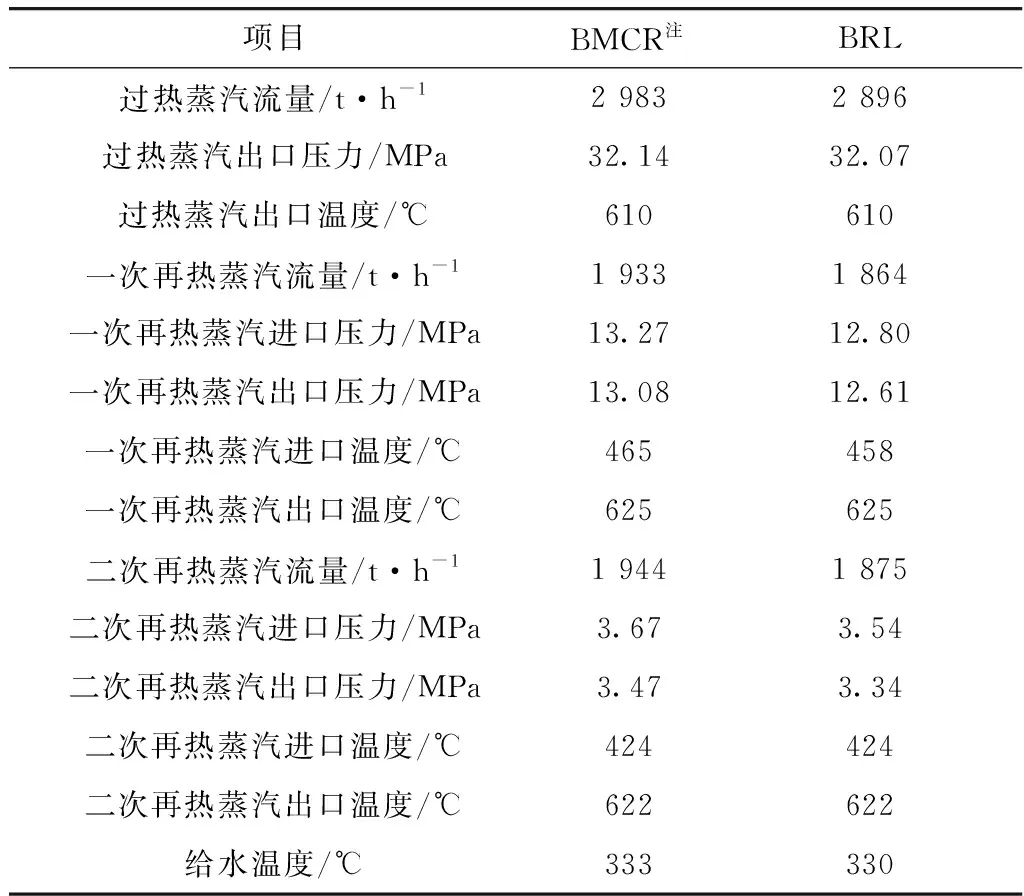

某电厂二期扩建工程计划建设2台1 000 MW等级的超超临界二次再热机组,工程选用了上海锅炉厂生产制造的SG-2983/32.14-M7054型超超临界压力直流锅炉,其主要设计参数如表1所示。

表1 锅炉主要设计参数

锅炉外形为塔式炉,以角式切圆方式组织燃烧,共配置6套冷一次风正压直吹式制粉系统,点火装置选用等离子高能点火器。

1.1 锅炉给水及蒸汽流程

给水系统水侧流程:给水管路→分级省煤器→主省煤器(或经水侧旁路,不经过两级省煤器)→水冷壁进口集箱→螺旋段水冷壁→水冷壁中间集箱→垂直段水冷壁→水冷壁出口集箱→启动分离器。分离出的水进入贮水箱→疏水扩容器→冷凝水箱→凝汽器或排至机组排水槽。

过热蒸汽系统蒸汽流程:汽水分离器→汇合集箱→过热器一级减温器→低温过热器→过热器二级减温器→高温过热器→汽轮机超高压缸。

一次再热蒸汽系统蒸汽流程:汽轮机超高压缸排汽→低温再热器冷段管道→再热器事故减温器→低温再热器入口集箱→低温再热器→低温再热器出口集箱→微量喷水减温器→高温再热器入口集箱→高温再热器→高温再热器出口集箱→热段管道→汽轮机高压缸。

二次再热蒸汽系统蒸汽流程:汽轮机高压缸排汽→低温再热器冷段管道→再热器事故减温器→低温再热器入口集箱→低温再热器→低温再热器出口集箱→微量喷水减温器→高温再热器入口集箱→高温再热器→高温再热器出口集箱→热段管道→汽轮机中压缸→汽轮机低压缸。

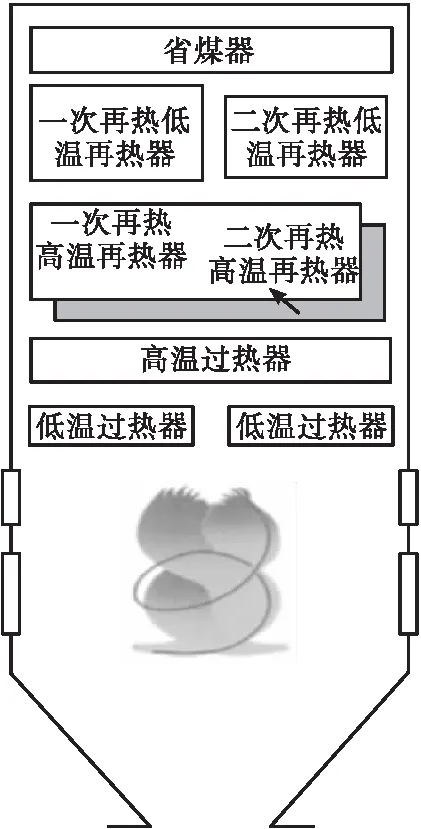

1.2 烟气流程

炉膛上部沿着烟气流动方向依次分别布置有低温过热器、高温过热器、一、二次高温再热器、一二次低温再热器、主省煤器。锅炉上部的炉内受热面全部为水平布置,具有自疏水特性[7-9]。受热面在炉膛中的具体布置情况如图1所示。

图1 锅炉受热面布置

2 三号锅炉吹管

2.1 吹扫方案

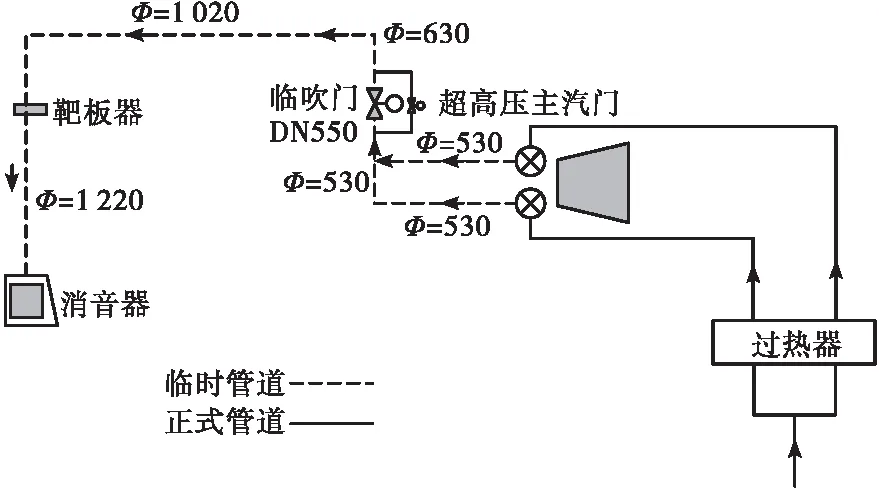

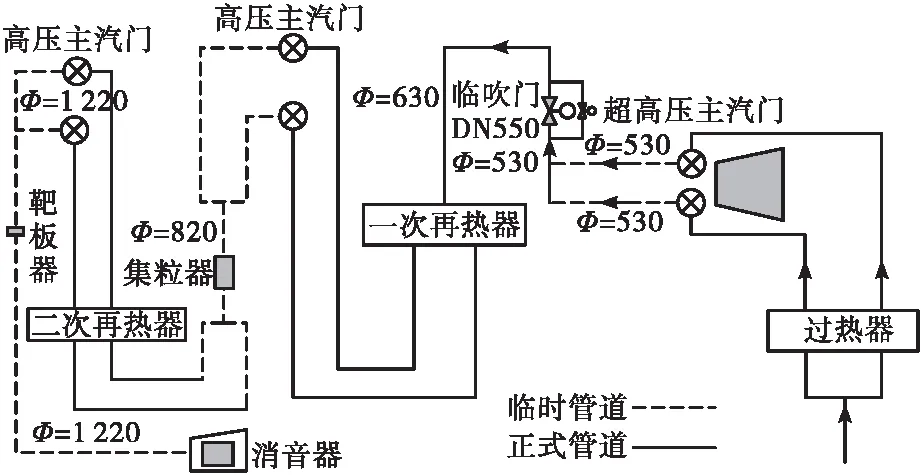

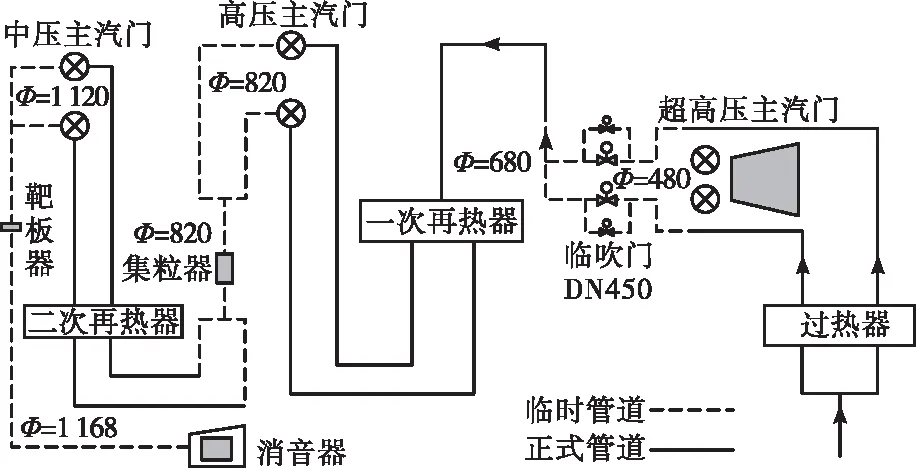

本次吹管分2个阶段进行,采用降压吹管方式。超高压主汽门、高压主汽门、中压主汽门均安装了假阀芯,接入到临吹系统中参与吹扫。临吹门采用单个阀门-母管布置形式,规格为DN550mm。

第1阶段单独吹扫过热器。过热器出口至超高压主汽门均为原有的正式管道。临时管道从2个超高压主汽门假阀芯处引出,以直角弯头形式汇合成1路管,再经临吹门后接到排汽母管。第1阶段的临吹系统布置如图2所示,各段临时管的管径在图2中进行了标注。

图2 3号锅炉过热器单独吹扫系统

第2阶段过热器与一、二次再热器串联吹扫。过热器吹扫合格后,从临吹门后断开管路,利用临时管从汽轮机17 m平台向下穿行连接至8 m平台上的一次再热器冷段管道。再利用临时管路将高压主汽门后管道与二次再热器冷段管道相连。中压主汽门后接临时管路连接至排汽母管。临吹系统具体布置形式如图3所示,各段临时管的管径在图3中作了标注。

图3 3号炉过热器与再热器串联吹扫系统

2.2 吹扫结果

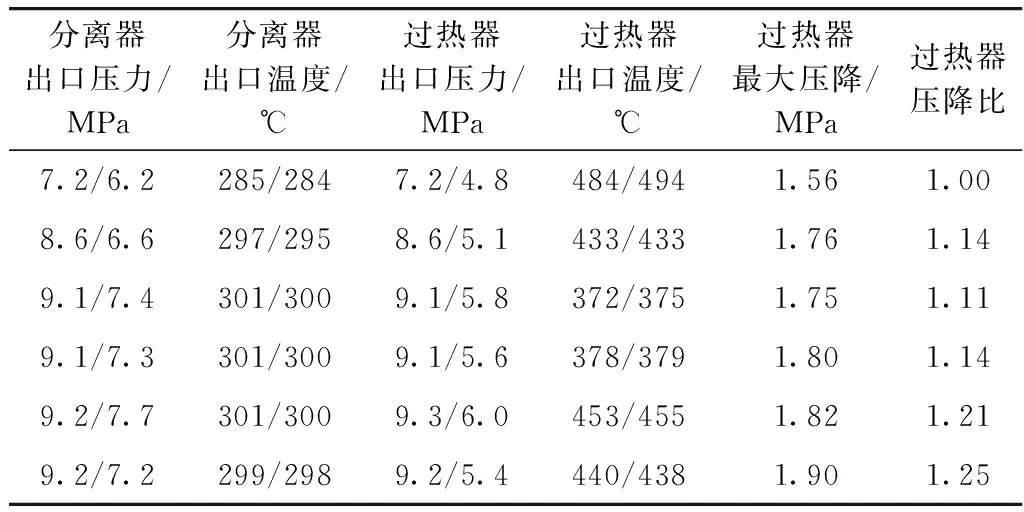

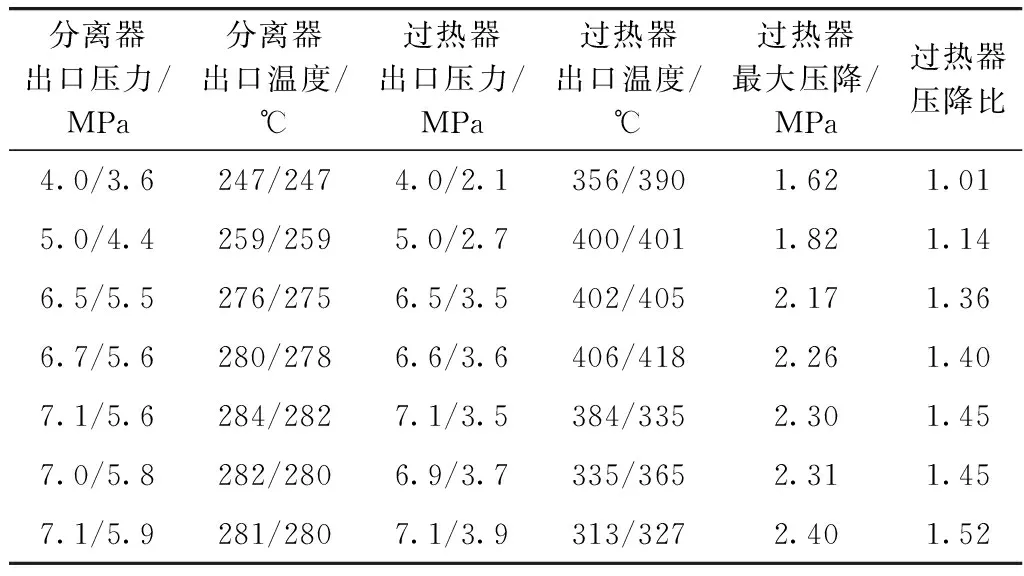

3号锅炉第1阶段吹管的典型参数如表2所示。

表2 过热器单吹参数

第2阶段过热器与再热器串联吹扫的典型参数如表3所示。

表3 过热器与再热器串联吹扫参数

2.3 质量评价

评价锅炉吹管有效性的指标为吹管系数,具体定义为:吹扫工况和BMCR(锅炉最大连续蒸发量)工况下蒸汽的动量之比[10-12]。由于蒸汽的比容和流量难以测量,工程实践中利用受热面的压降比近似代替吹管系数,以快速评估吹扫效果。压降比的计算公式如下:

K′=ΔPblow/ ΔPBMCR

式中:K′为压降比值;ΔPblow为吹扫工况下的某一受热面的进出口压差,MPa;ΔPBMCR为锅炉最大蒸发量工况下的某一受热面的进出口压差,MPa。

现场应用压降比简化公式时,需满足《DL/T 1269—2013火力发电建设工程机组蒸汽吹管导则》(简称《吹管导则》)中的具体要求,即降压吹管时,过热器的压降比应不小于1.4,才能保证吹扫的效果[13-15]。

从表2和表3来看,3号锅炉2个阶段的所有吹扫,过热器压降比在1.1左右。为了提高压降比值,3号锅炉将临吹门开启前的过热器出口压力,从7.2 MPa逐步提高至9.2 MPa,过热器吹管压降比从1.00提高到了1.21。继续提高过热器的出口压力,虽然还能提高压降比值,但面临着极大的安全风险。《吹管导则》要求,主汽至临吹门前临时管道公称压力不小于10 MPa。为保留足够的安全裕度,过热器出口蒸汽压力无法继续提高。3号锅炉第1阶段临吹门开启前过热器压力达到9.2 MPa,第2阶段临吹门开启前过热器的压力达到9.5 MPa,仅给临时管道保留了0.5 MPa的安全裕度。即便如此,第2阶段吹管过热器的压降比最大也仅有1.07。

3 总结与分析

3号锅炉过热器的压降比值,不管是在过热器单吹阶段,还是在过热器与一、二次再热器串联吹扫阶段,吹管系数均偏低,由此断定,临吹系统的阻力偏大。在未接一二次再热器时,过热器出口压力提高至9.2 MPa,吹管系数为1.2左右,故分析得出系统阻力增大的管段,应在临吹门之前,而非临吹门之后。从图2及图3可知,临吹门前临时管道有以下阻力增大点:

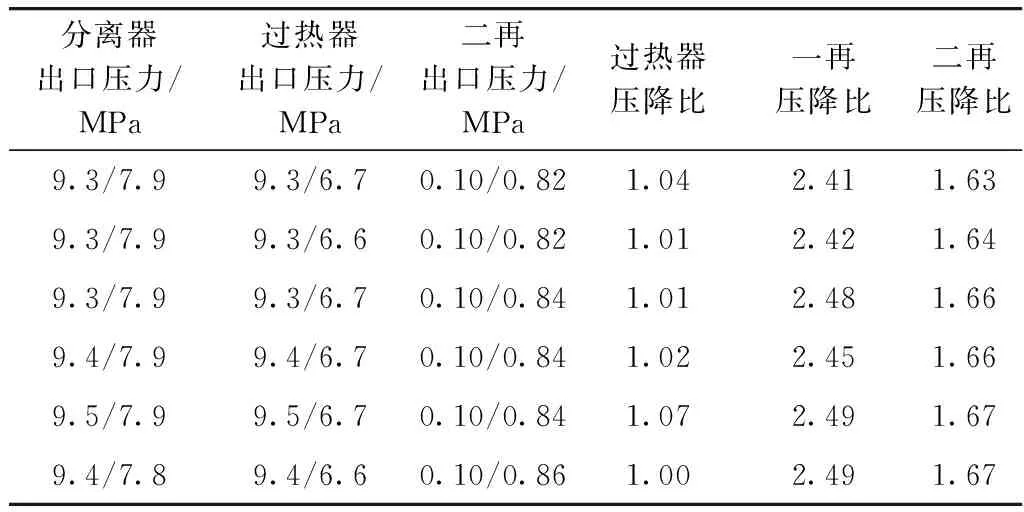

(1)超高压主汽门。本次吹管将超高压主汽门安装假阀芯,连入了吹管临时系统中,这带来了很大的管网阻力。超高压主汽门与超高压调阀及补气阀共用一个阀壳(如图4所示),阀壳内装有主蒸汽永久滤网。超高压主汽门中滤网、腔室、直角弯三者紧密衔接,产生了叠加效应,对蒸汽的流动造成了严重阻碍。

(2)临吹门。主蒸汽管道规格为Φ579 mm×118 mm,两根管道的通流面积为184 708.9 mm2;临吹门的规格为DN550mm,假设其为圆形管道,计算通流面积为237 462.5 mm2。利用临吹门与2根主蒸汽管的通流面积之比,来评估临吹门通畅性:

图4 超高压主汽门内部结构

C=S/(S1×2)

式中:C为临吹门/主蒸汽管通流面积比;S为临吹门以公称直径计算的通流面积;S1为单根主蒸汽管的通流面积。

经计算,3号锅炉临吹门/主蒸汽管通流面积比为C3=1.286。大量现场实践表明,C值越大,临吹门内出现阻塞流的概率越低,吹管系数也更容易达到吹扫要求。

(3)临吹门前直角弯。3号炉吹管方案中,临吹门布置在母管上,上游2根支管以直角方式与该母管相连,蒸汽流经2个直角弯头时,也会造成较大的动量损失。

4 四号锅炉吹管

基于3号锅炉吹管阻力分析结论,对4号锅炉的超高压主汽门、临吹门、直角弯头等部分进行了针对性的阻力优化。

4.1 吹扫方案

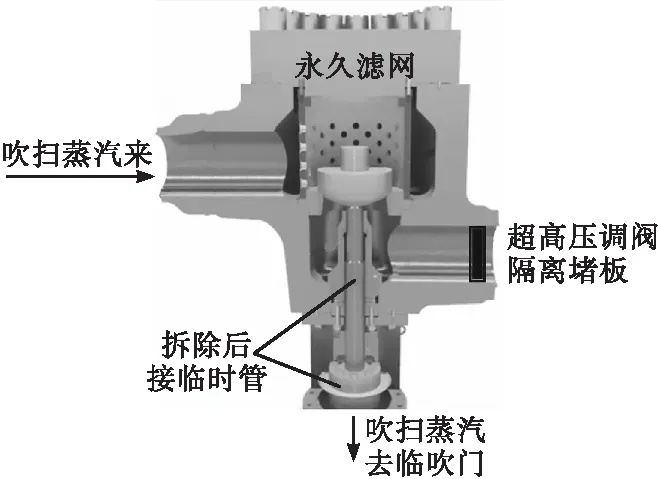

本次吹管分2个阶段,采用降压方式。超高压主汽门因阻力过大,被排除在吹管体系外(后期以人工清理方式保证清洁度),不参与吹管过程。高压主汽门、中压主汽门通过安装假阀芯的方式,参与蒸汽吹扫。临吹门采用2个阀门-支管布置形式,临吹门规格为DN450 mm。

第1阶段为过热器单独吹扫。临时管道从汽机房8 m层主蒸汽管道(主蒸汽管与超高压主汽门断开连接)上引出,通过布置在8 m层的2个临吹门控制,临吹门后管道接入排汽母管的三通口处(8 m层),经过Φ1 168 mm的临时管路、靶板器、排汽母管、消音器后排大气。汽机房17 m层的排汽母管用于过热器与再热器联合吹扫,汽机房8 m层的排汽母管用于过热器单吹,二者汇合至同一根立式排汽母管(在汽机房8 m层设有汇合用三通接头)。第1阶段吹扫时需把17 m 排汽母管利用临时堵板封闭隔离,在第2阶段则将8 m处排汽母管隔离。第1阶段的临吹系统布置如图5所示。

图5 4号炉过热器单独吹扫系统

第2阶段为过热器与一二次再热器串联吹扫。第1阶段过热器单独吹扫合格后,将临吹门后管路重连,从汽机房8 m层向下穿入5 m层处与一再冷段管道相连,蒸汽经高压再热器后从高压主汽门假阀芯后通过,经过Φ820 mm的临时管路、集粒器后与二再冷段管道相连。蒸汽经二次再热器后从中压主汽门假阀芯后通过,经过Φ1 168 mm临时管路、靶板器、排汽母管、消音器后排大气。第2阶段的临吹系统布置如图6所示。

图6 4号炉过热器与再热器串联吹扫系统

4.2 吹扫结果

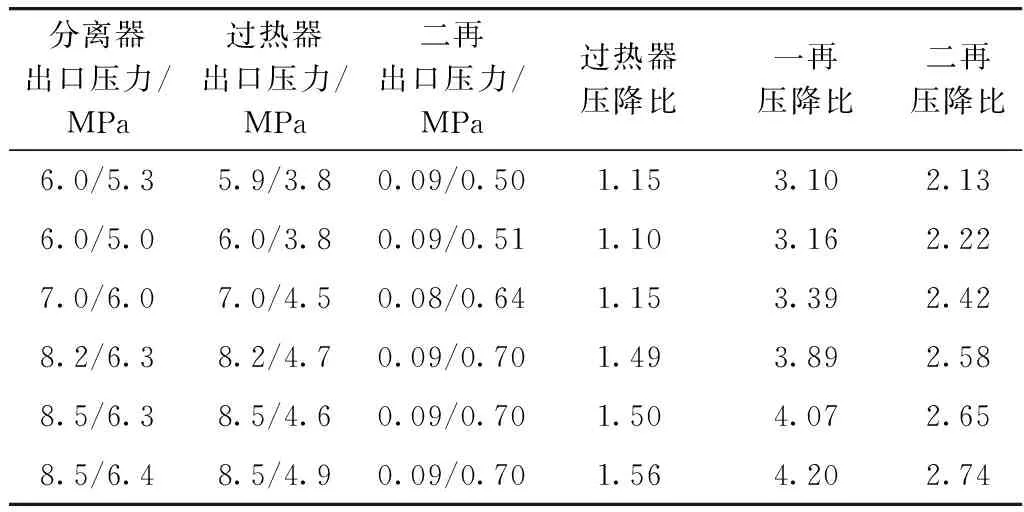

4号炉吹扫有效性仍然以受热面压降比来评估。第1阶段吹扫的典型参数如表4所示。

表4 过热器单吹参数

4号炉第2阶段吹扫典型参数如表5所示。

4.3 质量评价

由图6和表5可知,4号锅炉各受热面的压降比值较3号锅炉改善明显。第1阶段吹管时,临吹门开启前过热器出口压力4.0 MPa,过热器的吹管压降比就达到了1.00。继续提高压力至7.0 MPa,过热器压降比可达到1.45。

表5 过热器再热器串联吹扫参数

第2阶段过再热器系统联合吹扫时,临吹门开启前过热器出口压力8.2 MPa,过热器吹管的压降比达到1.49,后续的吹扫采用过热器出口压力8.5 MPa进行,此压力下的过热器吹管压降比稳定维持在1.50以上,一次再热器压降比超过4.0,二次再热器压降比超过2.6,临吹系统各处的吹管系数均大于1.0,充分保证了4号锅炉的吹扫质量。

4号锅炉临吹系统直接将超高压主汽门排除在外,显著减少了临吹门前的管路阻力。选用的2个DN450mm的临吹门,计算得到其通流总面积为317 925 mm2,两根管道的通流面积为184 708.9 mm2,故临吹门/主蒸汽管通流面积比为1.721,是3号锅炉临吹门的1.34倍,明显具有更低的通流阻力。此外,采用临吹门支管布置形式,将母管汇接的直角弯头设计到了临吹门后,也有利于降低临吹门前的管路阻力。经过上述针对性优化,4号锅炉吹管系数改善明显,实现了高效率高质量吹扫。

5 结 语

近年来高参数大容量的超超临界二次再热机组逐渐成为我国新建火电工程的主力军。在基建调试期间,出现了多台机组锅炉吹管系数偏低的问题。本文以某电厂2台同型号的1 000 MW超超临界二次再热锅炉为研究对象,对3号锅炉吹管系数偏低问题进行了原因分析,比较了2台机组在采取超高压主汽门假阀芯与不经过超高压主汽门、临吹门采取单门与双门不同布置形式与安装位置等条件下,锅炉吹管系数的变化情况。相关调试经验可为后续同类型机组制定吹管方案、优化吹管工艺等提供参考。