基于ATmega16与VC6.0的轴承预紧力测试系统设计

王春荣,夏尔冬

(三明学院 机电工程学院,福建 三明 365004)

涡轮分级机广泛的应用于各个领域[1-2],但是在运行过程中由于轴承预紧力而产生的振动现象会影响其正常工作。众所周知,轴承是汽车、航空航天、数控机床等机械制造业中的核心零部件,对械设备的性能有着重要的影响[3]。对轴承施加恰当的预紧力,有助于提高轴承刚度和寿命,而且可改变系统的固有频率从而改善系统的振动情况[4]。

目前,国内外有部分学者已对轴承预紧力方面做了相关研究工作。王大庆分析了主轴轴承预紧力是主轴失效的主要原因,并给出了改进建议[5]。张洪达研究了轴承预紧力对风力发电机组性能的影响,获得了有效的设计原则[6]。李红涛分析了轴承载荷、位移和刚度之间的关系,推导了轴承预紧力与轴向刚度的计算公式,为实际的工程应用提供了有价值的参考[7]。可见,轴承的性能与其预紧力的施加有着密切的关系。若所施加的预紧力比设计的预紧力小,将导致轴承刚度小于设计要求;反之,将导致轴承的灵敏度下降。

目前,通常使用测力扳手来控制轴承预紧力的大小,这对操作工人要求很高,他们只能根据积累的经验来判断预紧力是否合适,该方法很难满足实际的应用要求,而且有些轴承系统操作空间不足,导致测力扳手无法使用。因此,本文设计了一套轴承预紧力测试系统,以某型号的涡轮分分级机为研究对象,分析了轴承预紧力与固有频率间的关系,对改善涡轮分级机的振动现象具有重要的意义。

1 轴承预紧力与固有频率的关系

本文以某型号分级机为研究对象,其主轴轴承为7010AC角接触球轴承,并且采用正装方式安装,具体如图1所示。

图1 实验装置1.上轴承 2.下轴承 3.轴 4.螺栓 5.轴承盖 6.压力传感器

刚度、预紧力以及固有频率之间存在一定的关系。由于对轴承施加预紧力后会影响支承系统的刚度,此时轴可被视为刚体,并将轴承简化成柔性支承。根据能量法,可得系统的固有频率如下,

(1)

式中,ωn为系统固有频率;keq为系统等效刚度;meq为系统等效质量。

通常为了计算轴承内外圈相对位移量,必须通过对非线性方程的求解,因此会带来庞大的计算量。为简化计算,设在无负荷情况下,角接触球轴承滚动体作用力与内外圈滚道弹性变形的关系如下式所示:

Q=3.462(Dwδ3)1/2

(2)

式中,Q为角接触球轴承滚动体的作用力;δ为内、外圈滚道弹性变形;D为角接触球轴承滚动体的直径。

角接触球轴承滚动体作用力与轴向力之间的关系如下式:

Q=Fa/(Z sinα)

(3)

式中,Fa为滚动体受到的轴向力;α为接触角;z为角接触球轴承滚动体的个数。

由式(2)、式(3),可得轴承内外圈滚道弹性变形,即内外圈滚道的相对位移与轴向力之间的关系如下式,

δ=0.437(Z2Dwsin2α)-1/3F2/3

(4)

当轴承被施加轴向预紧力后,其将受到径向力,使其内外圈径向与轴之间产生一定的相对位移量,因此,滚动体变形可通过下式求得:

(5)

式中,δ为滚动体变形量;δ为内外圈径向发生的位移;δa0为轴的相对位移;ψ为受力最大的滚动体中心与滚动体中心的夹角。

综合式(2)、式(5),可得:

(6)

从而可求得,轴承在轴向预紧后所受的径向力:

Fr=∑Qwcosαcos ψ

(7)

式中,Fr为轴承所受的径向力。

设δr=kδrδa0,可推出径向刚度:

(8)

式中,Kr为径向刚度。

由于在实际应用中,Fr是个不确定的变量,因此δr也是时常变化的。令

(9)

使得在一定的范围内,可用近似算法进行求解。当Kr∈[0,1]时,针对滚动体数目不同的角接触球轴承,有εr<12%,因此可将LimKr的值作为近似径向刚度的值进行计算。由limKr=dFr/dδr,可推出:

(10)

当时δr=0时,∑cos2ψ=Z/2。因此轴承径向刚度在简单负载荷时的计算公式可简化为:

(11)

式中,Dw为滚动体直径;Z为滚动体个数;α为接触角;Fa0为施加的轴向预紧力。

根据式(11)可得:

keq=φ(F)

(12)

由式(1)和式(2)可推出:

(13)

即得到:

F=ψ(ωn)

(14)

通过以上分析可知,轴承所施加预紧力的大小,将影响系统的固有频率。即,可以通过调节轴承所施加的预紧力来完成改变系统的固有频率以达到降低系统振动情况的目的。

3 轴承预紧力测试系统的设计

3.1 轴承预紧力的测试方法

将轴承安装好之后,便可对轴承的预紧力进行测量,本文采用传感器测量法进行测量。传感器测量法是指通过测力传感器来检测轴承所受到的预紧力。测力传感器主要是在受到外力作用时,会输出一个与外力成线性关系的电压或者频率等信号。通过采集传感器输出信号,得到轴承所受到的预紧力。本设计选用FlexiForce HT201传感器测量法来测量轴承的预紧力。

3.2 测试系统的硬件设计

3.2.1 测试系统总体框架

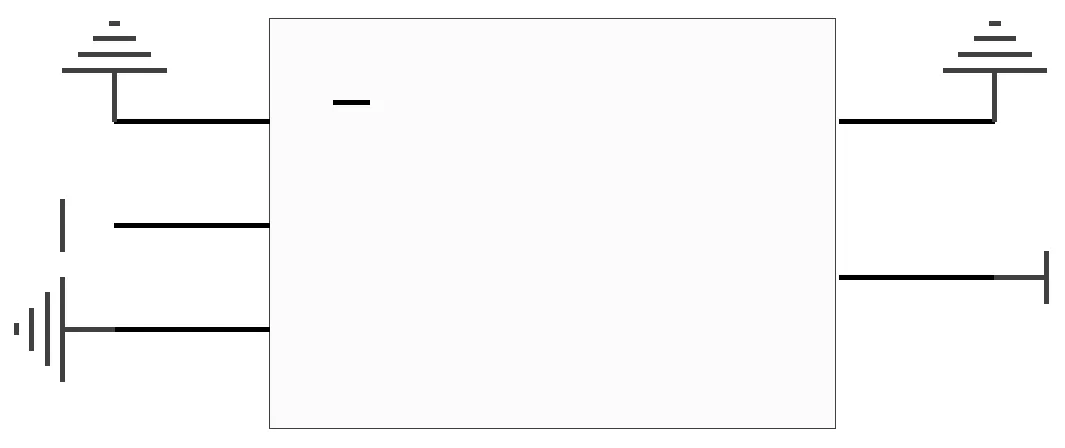

轴承预紧力测试系统式通过FlexiForce HT201压力传感器测试角接触球轴承的预紧力,因为FlexiForce HT201输出地是与压力成线性关系的模拟量的电压信号,采用ATmega16单片机采集传感器的信号[8],之后将传感器信号换算成预紧力的大小,并以串行通信的方式完成上位机与下位机之间的数据传送,图2为测试系统的原理框图。

图2 测试系统原理框图

3.2.2 传感器安装装置

FlexiForce HT201受到压力时,会输出与压力成线性关系的模拟量的电压信号,因此分别在轴承压盖两端各自安装一个传感器,如图3所示。测试压力时,分别拧转两边的螺钉,使轴承两边所受到的预紧力相等,此时的预紧力便是轴承的所受到的预紧力。

图3 传感器的安装位置

3.2.3 测试系统设计

测试系统采用Atmega16为主控芯片,Atmega16是基于AVR RISC结构的8位低功耗CMOS微处理器,内部集成8路10位精度的AD转换器。因为FlexiForce HT201输出的是与压力成线性关系的模拟量,因此分别与Atmega16的PA0、PA1端口相连接,如图4所示。图中JP1为ATmega16的下载程序端口。ATmega16的外部晶振提供8MHZ的时钟,保证了ATmega16正常工作的时钟。

图4 ATmega16测试系统

3.2.4 电源模块设计

单片机ATmega16与FlexiForce HT201的正常工作电压为5 V,选择SPD10-24S05为其提供电压。SPD10-24S05的基本参数:输入电压范围为18~36 VDC;输出为5 V,2 A;输出电压精度为+1.0%;源效应为+0.2%;负载效应为+0.5%;隔离电压为2 500 VDC(普通型);开关频率为300 kHz。SPD10-24S05精度高,稳定性好,能提供稳定的工作电压。电路图如图5所示。

图5 24 V转5 V

3.2.5 通信模块设计

本文设计的通信模块原理图,如图6所示。上位机PC段与下位机ATmega16通过RS232以穿行通信的方式,实现两者之间的数据交互。由于RS232与ATmega16单片机穿行接口的电平信号不相等,利用MAX232芯片实现二者的电平转换。

图6 RS232串口通信

因此,本文设计的基于Atmega16的轴承预紧力测试系统硬件电路板,如图7所示。

图7 测试系统硬件电路

4 测试系统的软件设计

友好的人机交互界面能使一个系统快速的被广大的用户认可。本系统基于VC6.0面向对象的程序设计方法,采用MFC文档视图结构,利用VC6.0中的MSComm控件完成上位机交互系统与下位机ATmega16之间进的信息传送[9]。MSComm控件为应用程序提供了通过串行接口收发数据的简便方法。图8为本文设计的人机交互界面,其具有“波特率设置”“左、右预紧力”“跨距”以及“固有频率”等输入窗口,具有简洁、直观等优点,方便用户进行操作。

图8 人机交互界面

在建立上位机与下位机通信前,连接好通信数据线之后,可先单击图8中的“连接下位机”,判断是否连接成功。二者连接成功与否,会弹出图9所示的窗口进行提示。

图9 连接判断界面

当左右两边的预紧力相等时,输入跨距值之后,点击“计算固有频率”按钮,将会通过接收下位机ATmega16发送上来的预紧力数据以及跨距,然后计算固有频率的大小。测试完之后点击“保存数据”按钮,即以可TXT格式保存下对应预紧力下的固有频率,以供实验分析所需。

5 总结

本文通过分析了轴承预紧力与系统固有频率之间的联系,设计了基于ATmega16的下位机测试系统,利用VC6.0编写了上层人机交互界面,计算对应预紧力下分级机系统的固有频率,并将系统固有频率与轴承预计的相关数据进行保存,对后续分析涡轮分级机的振动状况具有重要的帮助。