矿用防爆阻火器进气压力特性研究

李天鹏,周利成,韩宝东,李小腊

(榆林学院 能源工程学院,陕西 榆林 719000)

随着科学技术的不断进步,煤炭开采业突飞猛进。目前国家提倡煤炭开采自动化、智能化、绿色化,对煤矿辅助运输设备—防爆机车的尾气排放提出更高的要求,尤其是近年来制定了尾气排放需达到国Ⅲ及以上的排放标准,而高标准必然促使防爆机车进气与排气系统不断优化,矿用防爆机车与同类别的机车相比而言主要是在进气与排气系统上安装了防爆装置,而此类装置,在保证防爆机车在进、排气安全的情况下也会增加尾气与催化剂接触面积的目的,从而会造成防爆机车进气阻力与排气背压增大,使得柴油机动力损失严重,降低了设备的经济性[1]。

阻火器是矿用防爆机车进、排气的关键部件,安装在发动机的进气管和排气管处。其主要作用是阻止发动机气缸内混合气体的燃烧火焰通过阻火器流入外界引发安全事故,但同时会使空气通过阻火器流入进气歧管进入气缸与燃料混合,阻火器的进气栅栏作为煤矿井下防爆柴油机的关键部件[2],虽然起到了防爆的作用,但同时也增加了发动机的进、排气阻力,使得发动机动力性、经济性有所下降以及废气排放有所升高[3-4]。目前为止有不少学者对其进行了研究。文献[5]主要针对阻火器进气口与出气口的渐扩角展开研究,得到压力损失、出口流量与渐扩角之间有着一定的关系。文献[6]采用 FLUENT软件对防爆柴油机平板式排气阻火器进行数值模拟,分析了阻火器的扩张腔直径、平板间隙对淬熄距离和压力损失的影响。文献[7]探究了不同初始压力下可爆预混气体通过波纹板阻火器的淬熄特性。结果表明,可燃气的活性、体积分数和初始压力均会影响火焰速度稳定性、传播模式以及淬熄难度。文献[8]应用FLUENT软件对阻火器内部流场进行了模拟,通过压力分布、速度分布、湍动能分布来分析不同栅栏间隙对进气量的影响。最终得出0.3 mm栅栏间隙的阻火器最为合理。

以上学者主要是对阻火器进行结构上单一参数的优化,主要考虑了进出口的渐扩角与阻火器的栅栏间隙的大小对阻火器进气压力损失的影响,未综合考虑阻火器栅栏的厚度与栅栏间隙即阻火器缝隙率对阻火器进、排气压力的影响,因此本文利用Fluent软件对不同工况下阻火器进气压力场进行数值模拟同时研究不同缝隙率对阻火器进气的影响,为阻火器的设计提供了理论指导。

1 数值计算模型

1.1 平行平板之间的缝隙流动原理[9]

本文模拟所用的流体介质为空气,气流流过多平行板会形成多层气流而分散,之后汇集均匀流入进气歧管。阻火器阻火栅栏与每个缝隙的流动阻力有关,因此需要对单个缝隙模型进行理论分析。

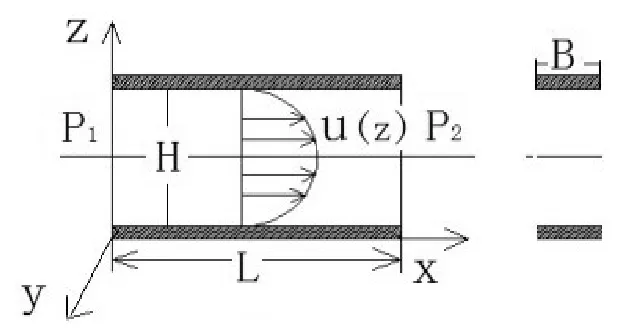

气流穿过阻火器阻火栅栏时由突缩和突扩两个过程,主流截面先缩小后增大,截面以及流动速度的变化,造成局部压力损失。如图1所示,两平行板长为L,宽为B,缝隙高度为H与其宽度B比较很小。

图1 平行平板间的缝隙流动

(1)

其中,ρ为流体密度,kg/m3,p为流体内部压强Pa。利用边界条件z=0时,u=0;z=H时,u=0;可求得通过缝隙的流量Q为

(2)

(3)

其中,△p为压力损失,Pa;且,△p=p1-p2为A1缝隙的截面积,m2;u为流速,m/s;μ为介质的运动黏度,m2/s。

由(3)式可知压力损失与流体的流动状态、缝隙的截面和缝隙的纵向长度有关。

1.2 阻火器模型及结构描述

防爆机车平板式进气阻火器结构简图,如图2所示[10]。阻火器进出口半径r、前扩张腔长度L1、阻火器栅栏板长度 L2、栅栏厚度h、栅栏间隙δ。

图2 平板式阻火器结构简图

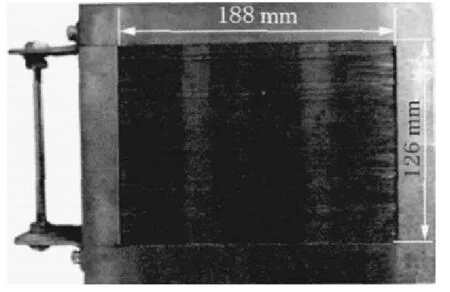

根据煤炭行业的标准,阻火器阻火芯的尺寸要求,栅栏片的厚度h≥1 mm,栅栏片之间的间隙δ≤0.5 mm,阻火芯的实物如图3。

图3 阻火器阻火芯实物图

1.3 计算域及网格划分

根据阻火器的实物模型采用CATIA软件建立阻火器三维流体模型,并导入ICEM软件进行网格划分[11]。由于模型结构的对称性,在数值模拟过程中计算域只取流体模型的1/2。流体网格模型如图4。

图4 流体网格模型

2 数值模拟及结果分析

2.1 不同工况对阻火器进气压力的影响

本文以矿用防爆发动机T400为研究对象,根据行业标准选取栅栏间隙为δ为0.4 mm,阻火器栅栏板的长度L2为50 mm。根据《煤矿安全规程》规定井下各工作点的温度不允许超过28 ℃,最低温度为18 ℃,发动机为自然吸气,故进气温度为平均温度296 K。阻火器出口温度受气缸的影响设为320 K。由于矿井下不同的工作地点工况不同即空气的流速不同,因此选取6个不同质量流量的工况进行数值模拟,0.16、0.32、0.48、0.64、0.8、0.96 kg/s。出口采用压力出口边界条件,对称壁面采用对称边界条件,其余边界采滑移边界条件,假设气流为可压缩黏性流体,流动为湍流流动。其它参数设定如表1所示[12]。

表1 边界条件的设定参数

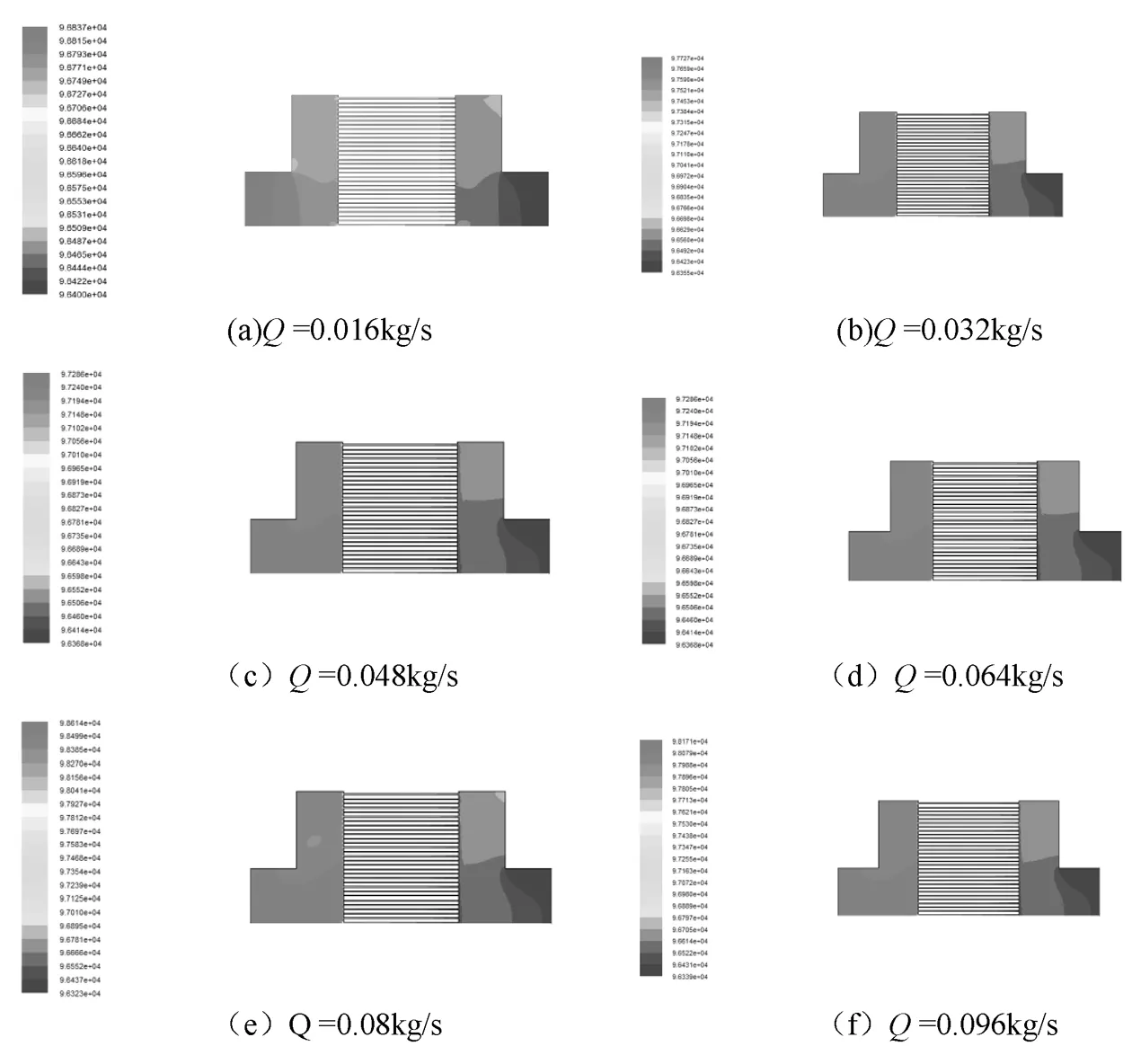

图5(a)(b)(c)(d)(e)(f)为缝隙率β=0.2时,不同工况下阻火器进气压力分布云图,由图可知,不同工况下阻火器进气压力分布云图类似,左侧为高压区与空气滤清器连接,右侧为低压区与进气歧管连接。高压区的形成主要是因为阻火器进气端的气流不能及时通过栅栏缝隙流出,造成阻火器入口端气体滞留与堆积,同时阻火器进气口流入的部分气体与栅栏板发生撞击发生气流流向改变造成阻火器左侧入口处发生涡流现象,如图6所示。左侧形成的高压区使得在不同工况下阻火器进气压力损失尤为显著,当进气流量Q为0.016 kg/s时,阻火器进口与出口端的压力损失为415 Pa;当进气流量Q为0.032 kg/s时,阻火器进口与出口端的压力损失为872 Pa;当进气流量Q为0.048 kg/s时,阻火器进口与出口端的压力损失为1 304 Pa;当进气流量Q为0.064 kg/s时,阻火器进口与出口端的压力损失为1 740 Pa;当进气流量Q为0.08 kg/s时,阻火器进口与出口端的压力损失为2 177 Pa;当进气流量Q为0.096 kg/s时,阻火器进口与出口端的压力损失为2 683 Pa。

图5 不同工况下阻火栅栏压力分布云图

图6 进气矢量图

图7为不同工况下,阻火器进气流量与压力损失的关系曲线。由图可知,数值模拟得到的曲线与理论公式曲线近似重合,呈线性关系,说明所建模型的正确性。

图7 进气流量与压力损失关系曲

2.2 不同缝隙率对阻火器进气压力的影响

缝隙率是一个平面当中缝隙的截面积与平面的总面积的比值[13]。为了研究缝隙率大小对阻火器阻火栅栏进气压力损失的影响,选取栅栏间隙δ=0.4 mm,栅栏板长度L2=50 mm,不同栅栏厚度的阻火器,边界条件的设定如表1。其它相关参数如表2所示。

表2 阻火器阻火栅栏参数

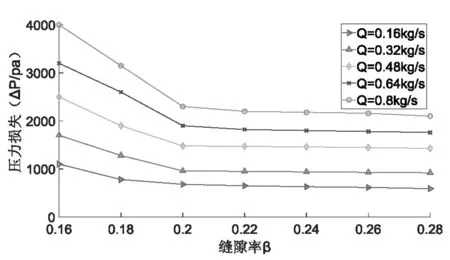

图8为缝隙率由0.15变化到0.28时,不同工况下缝隙率对阻火器进气压力的影响。相同工况下在不同缝隙率的条件下,进气压力损失随缝隙率的增大而减小,缝隙率对进气压力的影响较明显,且在不同工况下进气压力损失随缝隙率的变化趋于一致,缝隙率在较小的情况下(β<0.2)时,阻火器进气压力损失变化迅速,当缝隙率变化到0.2时,进气压力损失下降速度变缓,慢慢趋于稳定。通过纵向对比,在缝隙率较低的情况下(β<0.2),工况的改变对进气压力损失的影响较大。结合分析可知,工况一定的情况下,随着缝隙率β的减小,栅栏板厚度的增加,气流与栅栏板截面所产生的碰撞频率增加,从而消耗了气体的能量,导致阻火器进气压力损失增加。

图8 不同工况下进气压力损失与缝隙率的关系

3 结论

本文以T400防爆柴油机进气阻火器阻火栅栏为研究对象,以空气为流动介质,通过对阻火器阻火栅栏的数值模拟研究,分析了工况、栅栏芯的缝隙率对阻火器进气压力的影响,得出以下结论。

(1)工况对进气栅栏压力损失的影响较大,随着工况的不同,进气流量的增大,阻火器的进气压力损失增加,呈正线性相关。

(2)缝隙率β对阻火器进气压力损失的影响极为显著,阻火器进气压力损失随着缝隙率的增大而减小,二者呈负相关性,而且不同工况下阻火器进气压力损失随缝隙率β的变化趋势趋于一致,当β<0.2时,进气压力损失变化较快,随着缝隙率β不断增大,阻火器进气压力损失变化速度趋缓,慢慢趋于稳定。