大采高工作面粉尘综合治理技术研究与应用

凌鹏涛,李 超,赵义元

(陕煤集团神木红柳林矿业有限公司,陕西 神木 719300)

采煤工作面是煤炭开采的主要作业场所,受制于工作面封闭、狭小作业空间环境,在采煤机割煤、液压支架移架、刮板输送机运输过程中会产生大量的粉尘[1,2],给井下工人身体健康带来极大危害,且极易引发粉尘爆炸事故[3],工作面尘源分布特征及运移规律是开展粉尘防治的基础。针对采煤工作面粉尘防治难题,国内外学者开展了深入的研究与实践,王建民等采用现场实测与统计回归方法,对全国98个煤矿的采煤工作面粉尘进行了现场取样,系统分析了工作面呼吸性粉尘的组分、浓度、分布规律等,以及采取煤层注水、架间喷雾等措施对呼吸性粉尘的防治效果,但未提出针对性的粉尘高效防控技术[3,4];李华炜等采用现场实测与数值模拟方法研究了采煤机割煤过程中粉尘的产生机理及扩散规律,分析了风速、风压对粉尘扩散运移的影响,提出了工作面粉尘防治措施,但并未对不同的产尘点进行分门别类的粉尘防治[5-7];王洪胜等采用现场实测方法研究了综放工作面尘源分布特点,针对不同尘源的产尘特点,采用数值模拟方法分析了液压支架采用静压喷雾、高压喷雾对粉尘的抑制效果,提出了粉尘防治措施[8-10];向晓刚等研究了采煤工作面呼吸性粉尘的分布特征及时空演化规律,采用数值模拟方法分析了呼吸性粉尘的扩散规律,但并未基于粉尘的产尘特点及扩散规律进行相关技术、装备的研发实践[11-13]。

随着采煤工作面开采高度、工作面长度、推进速度的逐年增加,采煤工作面粉尘危害日益严重,粉尘防治技术装备亟待提升。本文以红柳林煤矿大采高综采工作面粉尘高效防控为目标,针对采煤机、液压支架、工作面巷道等不同区域的产尘特点及粉尘运移规律,提出了采煤工作面粉尘“分源-分区-分级”治理思路,研发了相关技术装备,为类似条件采煤工作面粉尘高效防控提供借鉴。

1 采煤工作面尘源分布特征实测分析

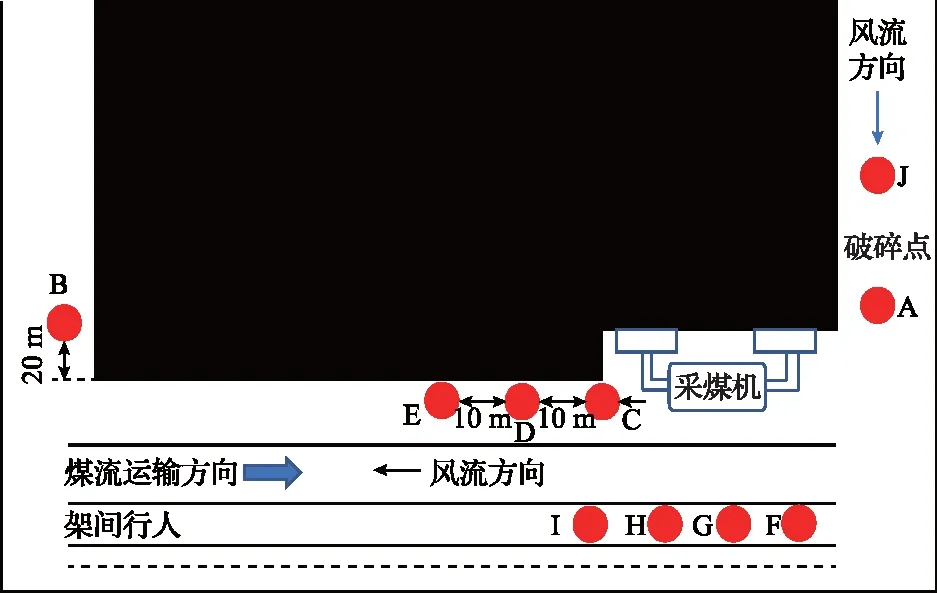

1.1 采煤工作面粉尘测点布置

红柳林煤矿位于陕西省神木市西北侧,井田东西长约20 km,南北宽约8 km,主要开采5-2煤层,煤层平均厚度5.7 m,煤种为不粘煤,25212工作面位于北一盘区,工作面倾斜长度为348 m,走向推进长度为3082 m,煤层倾角为1°~3°,煤层赋存稳定、结构简单。

为了对采煤工作面尘源分布特征及粉尘运移规律进行研究,对采煤工作面不同区域的粉尘浓度进行监测,共计布置12个测点,如图1所示,其中,运输巷进风侧布置A、J两个测点,回风巷超前工作面20 m处布置测点B,采煤机的下风侧布置C、D、E三个测点,架间布置F、G、H、I四个测点,每个测点开展3~5组测试,每组测试20 min。

图1 粉尘浓度测点布置方案

1.2 采煤工作面粉尘分布特征

通过对图1中不同测点的粉尘浓度进行监测,其结果分析见表1。采煤机下风侧C、D、E三个测点的总粉尘浓度、呼吸性粉尘浓度最高,分别达到254.58 mg/m3、107.04 mg/m3,其中,大颗粒粉尘较多,且距离采煤机越远,粉尘浓度越低;液压支架行人通道的总粉尘浓度及呼吸性粉尘浓度较采煤机侧明显下降,且行人侧滚筒后方及下风侧测点的粉尘浓度较高,呼吸性粉尘浓度为55%,大于采煤机下风侧粉尘浓度占比;进风侧J点的粉尘浓度最低,总粉尘浓度、呼吸性粉尘浓度仅为6.11 mg/m3、5.83 mg/m3,但测点A受破碎机、转载机影响,粉尘浓度较高,总粉尘浓度、呼吸性粉尘浓度达到84.81 mg/m3、70.56 mg/m3;由于粉尘在回风巷测点B经历了较长时间的沉降,总粉尘浓度、呼吸性粉尘浓度较工作面中部明显下降,约为34 mg/m3、10.37 mg/m3。

表1 不同测点粉尘浓度及呼吸性粉尘占比

通过上述实测分析发现,采煤工作面采煤机下风侧30 m范围、液压支架行人通道、工作面转载机与破碎机搭接处的总粉尘浓度、呼吸性粉尘浓度较高,是采煤工作面防尘、控尘的重点区域。

2 采煤机截割区域高效控尘技术

通过现场实测发现,25212工作面采煤机割煤过程中喷嘴喷射水雾的覆尘效果较差,主要问题为喷嘴的雾化效果差、射程近、易堵塞等。为此,对采煤机旋流内喷雾喷嘴、旋流外喷雾喷嘴进行了优化设计,提高喷嘴的雾化效果、射程、抗堵塞、耐腐蚀等特性。

传统采煤机内喷雾方式主要采用前侧喷雾,即将喷嘴布置在滚筒截齿前侧下方,这种布置方式很容易受到割落煤炭的影响,降低雾化效果及喷射距离,且容易造成喷嘴堵塞,影响降尘效果[14-16]。为此,对内喷雾进行优化设计,如图2所示,采用新的旋流芯,在运行过程中可以自动旋转,可有效解决割落煤炭对喷嘴的影响,提高喷嘴雾化效果及射程,且喷嘴不易堵塞,极大提高了采煤机的内喷雾效果。

图2 优化设计后的内喷雾喷嘴

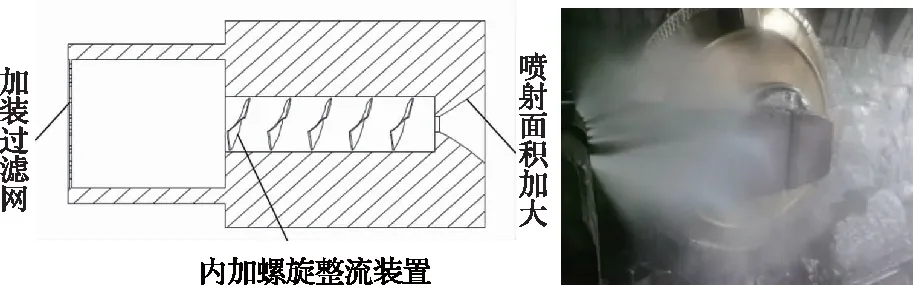

传统的采煤机外喷雾喷嘴由于受到结构设计、安装位置、水质等影响,存在雾化效果差、喷雾呈射线状、喷雾对滚筒包裹范围小、易堵塞等问题[17,18]。为此,根据采煤机结构设计特点,在采煤机的前后摇臂上设计新型喷雾装置,并优化喷嘴的结构参数及安装位置参数,提高外喷雾效果。

通过在喷嘴内部设计螺旋整流装置,将孔径由1.2 mm增加至2.0 mm,并将喷雾管路的水压提高至3 MPa,有效提高了喷嘴的雾化效果及射程,如图3所示。通过在外喷雾管路设置过滤网、增大孔径等措施,有效解决了喷嘴堵塞问题。

图3 优化设计后的外喷雾喷嘴结构及喷雾效果

通过现场实测,优化后喷雾角度由小于10°增加至36°,喷雾流量由4.56 L/min增加至8.15 L/min,有效射程由5.2 m增加至6.1 m,喷雾效果得到大幅提升。

3 液压支架支护区域高效控尘技术

液压支架跟机喷雾控尘的原理是通过在工作面形成封闭的雾幕,将产生的粉尘通过雾幕进行封控与降尘,其技术关键是喷雾射程、角度、雾化效果的综合优化[19-21]。通过现场实测发现,液压支架跟机喷雾未能形成连续雾幕,形成的空漏区导致工作面控尘效果不佳,如图4所示。

图4 液压支架跟机喷雾形成空漏区

为此,针对25212工作面开采参数及控尘需求,研发设计了AAZ-LNN、BB两种型号的新型高效雾化喷嘴,并进行了不同水压下的喷雾效果的对比实验,实验结果见表2。

表2 不同型号喷嘴雾化效果对比

通过对实验结果进行分析发现,随着水压的增加,不同喷嘴的流量、有效射程均增加,但雾化角在降低。另外,AAZ-LNN在水压一定情况下,其有效射程、雾化角均最大,且流量适中,能够满足25212工作面液压支架跟机喷雾要求,喷雾效果如图5所示。

图5 新型喷嘴与原有喷嘴雾化效果对比

为了提高粉尘防治效果,在液压支架上安装了架间接尘装置,该装置由滑轨、半柔性挡尘板、刚性导尘槽等组成,通过矩形挂环挂接在相邻两支架侧护板内侧的挂钩上,采用半柔性挡尘板和刚性导尘槽将相邻支架侧护板之间的缝隙封闭,捕集降柱移架时架间落煤落尘,并将其导向工作面后方的低位区域,避免落煤和粉尘被工作面风流吹散,污染人员作业空间。

为了进一步提高工作面防尘控尘效果,研发了一种新型的负压卷吸除尘器,如图6(a)所示,通过负压卷吸除尘器可以形成雾流帘幕,从而在工作面构建封闭的局部雾化空间,封闭采煤机割煤过程中产生的粉尘,如图6(b)所示,进一步提升液压支架跟机控尘效果。

4 回风巷区域高效控尘技术

通过上述实测分析,转载机进料口的总粉尘浓度、呼吸性粉尘浓度均较高,通过现场分析发现产尘点主要为刮板输送机与转载机连接处、转载机自移机尾转载点处,当煤炭在拐弯运输中易产生粉尘,另外,煤炭在进入破碎机进行破碎过程中也易产生粉尘。由于风流方向与煤流运输方向相反,产生的粉尘被新鲜风流带入工作面,导致工作面粉尘浓度增大。

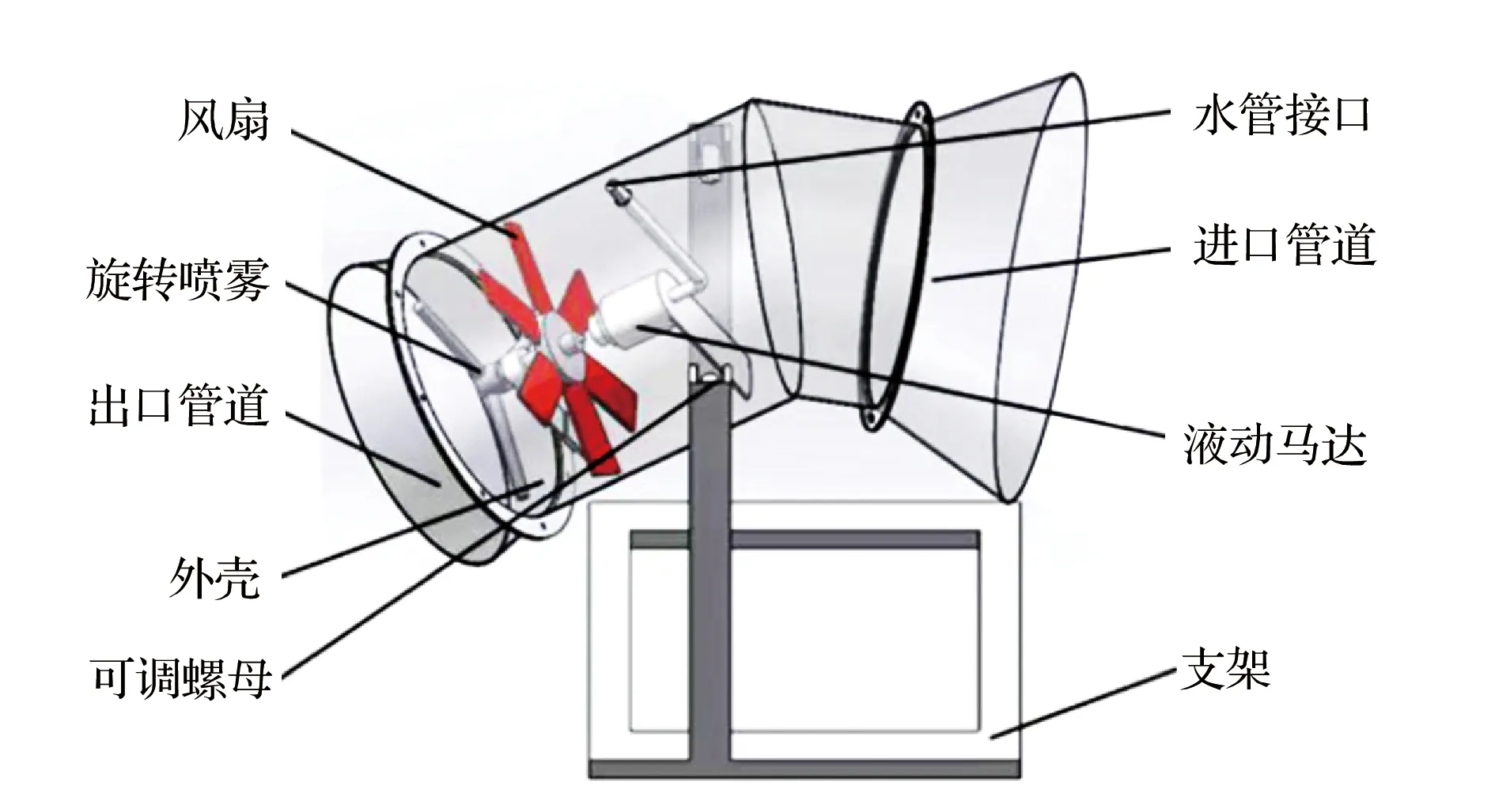

针对上述区域的粉尘防控要求,研发设计了一种风水联动降尘装置,如图7所示,利用转载机进料口已有的水源和风源为动力源,将进口管道和出口管道均设计为喇叭口状,旋转水轴和风扇为同轴设计,在水压作用下可以同时进行旋转,产生的水雾可以有效的进行控尘。

图6 负压卷吸除尘器及布置方式

图7 风水联动降尘装置结构

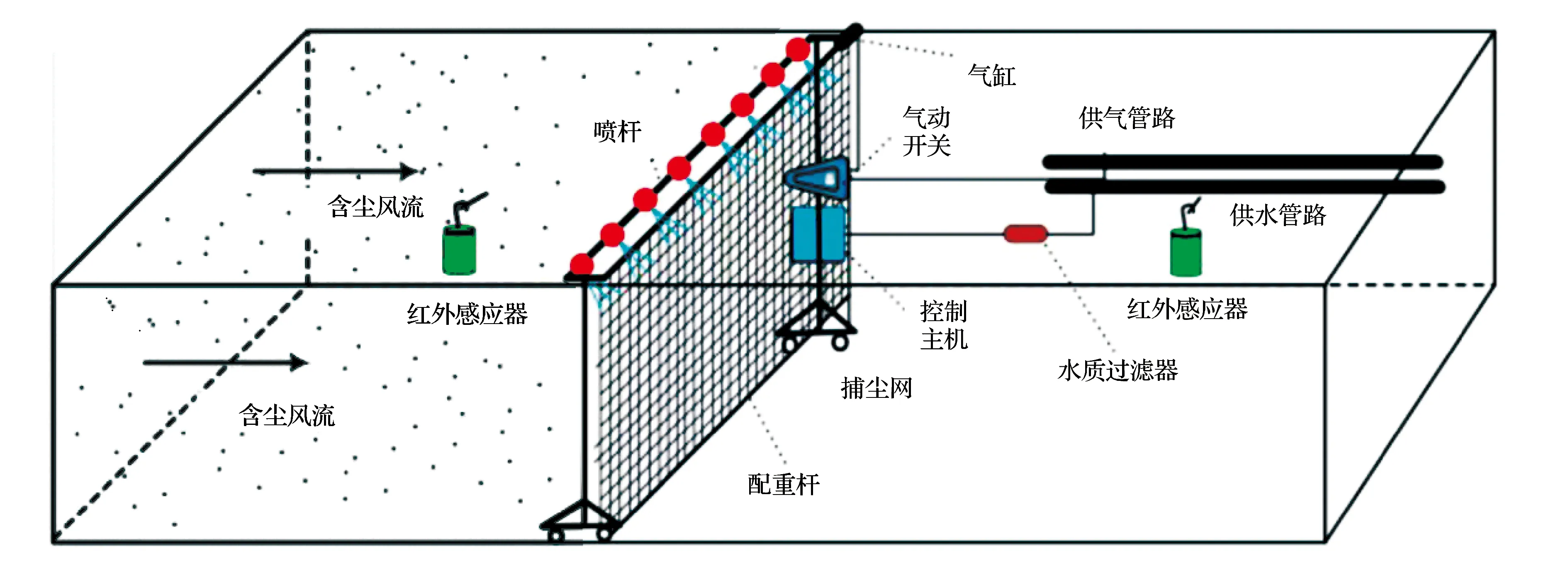

通过上述现场实测,回风巷道的平均风速为1.09 m/s,总粉尘浓度为34 mg/m3,呼吸性粉尘浓度为10.37 mg/m3,高于安全规程中对回风巷道粉尘浓度的控制要求(4 mg/m3、2.5 mg/m3)。为此,在回风巷道设计应用了全断面雾幕捕尘网,如图8所示,将喷雾系统与捕尘网系统做成一体,放在支撑框架上,根据25212工作面回风巷道断面参数,设计喷杆长度为5 m,喷杆上设计10个喷嘴,喷头孔径为1.1 mm,喷头为扇形喷头,雾化角度为65°。通过红外系统控制喷雾系统的开关,当第一个红外感应器感应到人员通过时,则关闭喷雾系统,当第二个红外感应器感应到人员通过时,则开启喷雾系统。

在25212工作面回风巷道距工作面50 m位置安装了一套全断面雾幕捕尘网,共设置了3个粉尘浓度监测点(测点编号:A、B、C),测点A、B、C分别为全断面雾幕捕尘网下风侧15,30,45 m,距离巷道底板高度为1.2~1.5 m,除尘效率如图9所示。

通过现场实测分析发现,应用全断面雾幕补尘网后,三个测点总粉尘的除尘效率达到52.71%~56.9%,呼吸尘的除尘效率达到33.33%~39.39%,除尘效果非常明显。

图8 回风巷道全断面雾幕捕尘网系统

图9 总粉尘与呼吸粉尘浓度对比

5 “分源-分区-分级”控尘技术应用

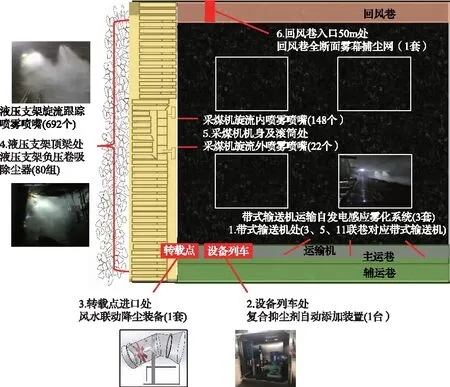

基于25212采煤工作面不同区域产尘特征及防尘、控尘要求,提出并应用了采煤工作面“分源-分区-分级”粉尘控制理念及相关技术装备,针对采煤机截割粉尘,在采煤机机身及滚筒处安装148个采煤机旋流内喷雾喷嘴和22个外喷雾喷嘴;针对液压支架处粉尘,在液压支架顶梁处替换692个液压支架旋流跟踪喷雾喷嘴,并安装80组液压支架负压卷吸除尘器;针对带式运输机运输和转载机等分散尘源产尘,在工作面主运巷100,500,900 m的位置各安装1套带式输送机运输自发电感应雾化降尘系统,在转载机进料口处安装1套风水联动降尘装备;针对回风巷风流含尘,在回风巷入口50 m处安装一套回风巷全断面雾幕捕尘网系统,采煤工作面“分源-分区-分级”控尘技术装备布置如图10所示。

图10 工作面“分源-分区-分级”控尘技术装备布置

2022年7月—2022年9月进行了为期3个月的现场工业性试验,试验结果表明,采煤机下风侧5 m处,总粉尘降尘率由45.88%提高至86%,呼吸粉尘降尘率由43.97%提高至83%;液压支架跟机区域各测点的总粉尘和呼吸粉尘降尘率均在70%左右,总粉尘降尘率最高可达80.5%,呼吸粉尘降尘率最高可达78.4%,与原有降尘措施相比,降尘率均有30%左右的提升;转载机进料口处,总粉尘降尘率由38.74%提高至78.51%,呼吸粉尘降尘率由34.53%提高至75.58%,有效解决了转载点粉尘浓度超限的问题。开启回风巷全断面雾幕捕尘网降尘技术装备后,捕尘网后方15 m处总粉尘浓度由54.17 mg/m3降低为23.33 mg/m3,降尘率达到56.90%;呼吸粉尘浓度由14.58 mg/m3降低为9.44 mg/m3,呼吸粉尘降尘率达到35.24%,有效解决了回风巷道粉尘散逸难以沉降的难题。

综合分析,25212综采工作面降尘效果对比原降尘系统,其总粉尘和呼吸粉尘的降尘率均提高40%左右,25212采煤工作面作业环境得到显著改善。

6 结 论

1)采煤工作面采煤机下风侧的粉尘浓度最高,且距离采煤机越远,粉尘浓度越低;液压支架跟机区域的粉尘浓度较采煤机处明显下降,但行人侧滚筒后方及下风侧的粉尘浓度较高;刮板输送机转载点及破碎机处的粉尘浓度也较高。

2)通过对采煤机内喷雾喷嘴、外喷雾喷嘴的结构及布置方式进行优化,采用新型旋流芯、增大孔径、提高水压、优化装置结构等,大幅提高了采煤机喷雾的雾化效果、射程,改善了采煤机割煤区域的控尘效果。

3)通过研发设计新型AAZ-LNN喷嘴,有效提高了跟机液压支架喷雾的有效射程及雾化角;通过研发应用新型负压卷吸除尘器,可以在工作面局部区域构建封闭雾化空间,提高液压支架跟机区域的控尘效果。

4)在运输巷道转载点及破碎区域研发应用风水联动降尘装置,实现了对转载区域粉尘的有效控制;在回风巷道设置全断面雾幕捕尘网系统,大幅提高了回风巷道的降尘效果。

5)针对采煤工作面不同区域粉尘分布特征及降尘需求,提出并应用采煤工作面粉尘“分源-分区-分级”治理技术与装备,工作面总粉尘及呼吸粉尘的降尘率均提高40%以上,有效改善了采煤工作面的作业环境。