液体肥料带搅拌KOH贮罐的设计

陈惠琼

(云南天安化工有限公司,云南 安宁 650300)

近些年以来,随着一些高附加值的经济作物如花卉产业的快速发展,对液体肥料的需求也日益提升。

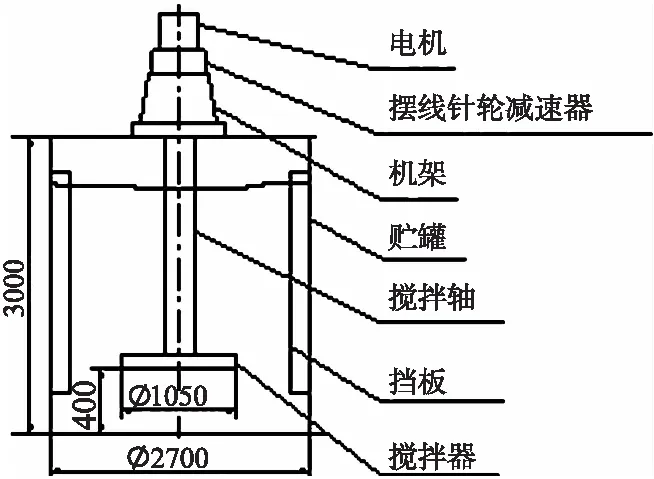

带搅拌KOH贮罐是液体肥料装置的关键设备之一,它的作用是利用搅拌装置将粉状KOH固体溶解于水中,并保持固相在液相中部分悬浮,提供合格的生产原料。本文就带搅拌KOH贮罐的设计过程,做全盘的介绍,其中包含搅拌轴的新思路设计及计算,KOH贮罐总体结构见图1。

图1

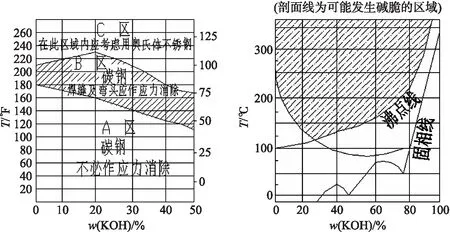

(a)材质:碳钢 (b)材质:奥氏体不锈钢图2 KOH腐蚀速度

KOH贮槽已知设计参数见表1。

表1 KOH贮槽已知设计参数

1 罐体结构设计

1.1 材质确定:

依据KOH碱液腐蚀速度图(如图3所示)可确定贮罐的材质:图a中的材质为碳钢,图b中的材质为奥氏体不锈钢。图a中,在A区域,碳钢腐蚀速度低,且不发生碱脆。在B区域中,碳钢腐蚀速度低,但会发生碱脆,焊接或冷作加工后应消除应力热处理。在C区域中,碳钢腐蚀速度大,且碱脆倾向更大,不宜使用,应采用奥氏体不锈钢。而该设备设计中,KOH质量分数为46%,温度为 80 ℃,处于图中的C区域,故应选用奥氏体不锈钢。依据图b可看出,当KOH浓度为46%,温度为 80 ℃ 时,对奥氏体不锈钢不存在碱脆倾向,故采用奥氏体不锈钢可耐腐蚀。

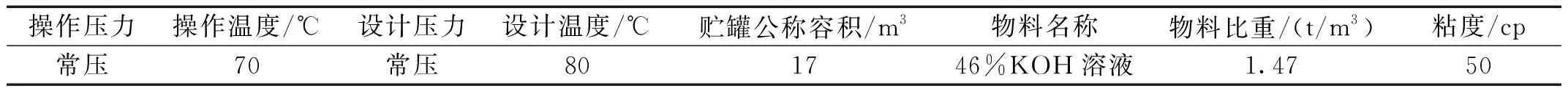

图3 搅拌轴和力矩示意图

在奥氏体不锈钢中,较常用的有321和316L,其中,316L属于超低碳钢,321属于低碳钢。316L含碳量C≤0.03%,含镍Ni量为12.00%~16.00%,而321含碳量C≤0.12%,含镍Ni量为8.00%~11.00%,而高的含镍量对于碱有很强的耐蚀性能,且316L较321有更好的焊接性能。故在本设计中罐体、搅拌轴及搅拌桨的材料均选用316L。

1.2 结构型式及相关参数的确定

1.2.1 结构型式的确定

贮罐采用常用的立式圆筒形平顶罐型式,平底和顶盖均采用焊接。设备安装于室内地面上。为了消除搅拌过程中,罐中央出现的不利于混合的“圆柱状回转区”,在罐壁增设挡板。同时,为满足相应的工艺要求,合理设置所需要的各种物料管口、检修内件的人孔及监测液位、温度等参数的各种仪表接口。

1.2.2 罐体的长径比的确定

罐体长径比的确定,在罐体公称容积一定的情况下,应从以下几个方面考虑:

从搅拌功率角度考虑,在固定的搅拌转速下,搅拌器功率与桨叶的5次方成正比,见公式Nj= Np.ρ.n3.d5可说明。桨叶直径越大,罐体内径也越大。故容积一定时,不宜选用过小的长径比,即高度减小,直径放大,使罐体呈粗矮型,搅拌器桨叶直径及搅拌功率也将增大,增加设备的动力消耗。

从传热角度考虑,不宜将长径比取得过大或过小使罐体直径过小或过大,传热过快或过慢,不利于保证物料温度。

从传动角度考虑,减小长径比,能降低设备总高度,可减短搅拌轴长度,有利于设备平稳运行。

综上所述,由搅拌罐长径比范围H/D=1~1.3,以及满足罐体公称容积 17 m3的要求,确定H/D=1.1,罐体内径D为 2700 mm,罐体高度H为 3000 mm。

1.2.3 罐体壁厚的确定

确定了罐体的长径比后,需计算贮罐壁厚。由于材质使用316L,造价较高,故对于贮罐壁厚的选取应遵循安全、经济、合理的原则。对于液体贮罐壁厚的计算,适用公式为:σ1≤[σ]t ;故罐壁最小厚度的计算公式为[1]:

式中:δ—— 罐壁的最小计算厚度,mm;

P0—— 贮罐内保持的剩余压力,MPa;在此,P0很小,故P0=0

γ——贮液重度,t/m3;γ=1.47 t/m3

H—— 贮罐内的最高液位,mm;H=2800 mm

[σ]—— 许用应力,MPa;[σ]=118 MPa

φ—— 焊缝系数;φ=0.85

C—— 厚度附加量,mm;C=C1+C2

C1—— 钢板负偏差,C1=0.5 mm

C2——腐蚀裕量,C2=1.5 mm

D—— 贮罐内径,mm;D=2700 mm.

壁厚选取除计算外,还需参照工程实际结合选取。计算值通常都偏小,但可作为参考。对于贮罐内径 Φ2700 mm 时,对应的最小壁厚为δ=6 mm,(见表1)。设计壁厚系指以计算厚度与最小厚度二者中之较大值与腐蚀余量之和,因此,设计厚度为6+1.5=7.5 mm,设计壁厚确定为 8 mm。而对于仅承受液压的贮罐,受力以罐底最大,故最终确定罐底厚度取为δ=10 mm,罐壁厚度取为δ=8 mm,罐顶厚度取为δ=6 mm,罐顶处采用角钢加强,圆筒最小壁厚对照见表2。

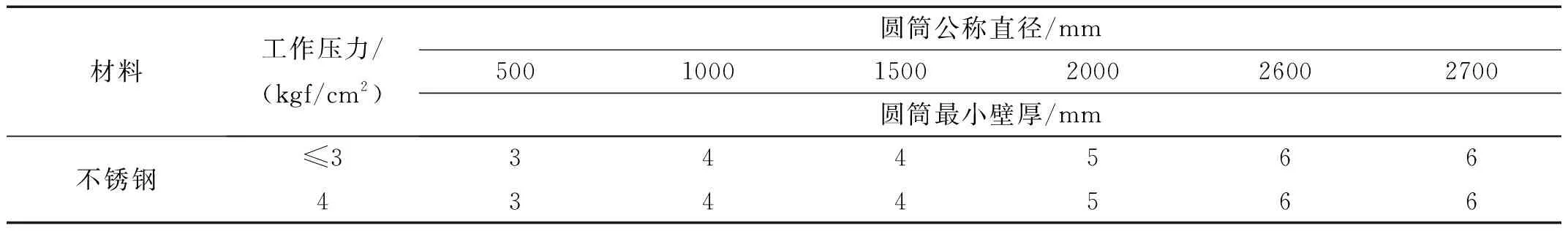

表2 圆筒最小壁厚对照表(mm)

2 搅拌系统结构设计

2.1 搅拌器型式选择

搅拌器型式的选择将根据KOH贮罐中要求达到粉状KOH溶解并部分悬浮的目的与搅拌器造成的流动状态综合判断.

在KOH贮罐搅拌过程中,所需的搅拌作用如下:

在加料的瞬间,需要较大的搅拌作用使物料分散,进行溶解。而粉状KOH固体较易溶于水,当溶解达到所需质量分数时(46%),搅拌的作用在于保持KOH固体颗粒部分悬浮状态,部分悬浮即是指允许罐底仍有部分固相暂时停留。由于固体颗粒为粉状,固体颗粒的沉降速度不大。因此,所需搅拌造成的液体循环能力无需过于激烈的强制湍流,搅拌要求液体流型有水平环流、径向流及轴向分流,达到固相部分悬浮。

由于平叶的运动方向与桨面垂直,在低速运转时,液体的主要流动为水平环流,随转速增大,有渐渐增大的径向流。而折叶桨由于桨面与运动方向成一定倾角,所以桨叶运动时,有水平环流、径向流及轴向分流,且折叶桨较适合低粘度固—液相间的溶解及固相悬浮的搅拌。它具有结构简单、排出性能好、桨叶不易磨损且所需动力消耗很小等诸多优点。在本设计中,并不要求固体均匀悬浮,(即固相全部悬浮),只需达到部分悬浮即可,过大的搅拌强度只是消耗动力。综合以上因素,选择45°折叶桨式搅拌器为宜。

2.2 搅拌器相关参数的确定

2.2.1 搅拌器转速的确定

对于低粘度的固—液相间的搅拌,由以上对KOH贮罐搅拌过程的分析知,搅拌转速不必过大,过大的搅拌转速,会造成不利于搅拌过程的“圆柱状回转区”,且由于物料粘度低,易于流动。参照《机械搅拌设备》[3],对于折叶式搅拌器,推荐搅拌转速n=1~100 r/min,同时结合摆线针轮减速器的输出速度,确定搅拌转速n=50 r/min。

2.2.2 搅拌器桨径、桨宽、桨叶数及安装层数等的确定

桨径的选择与搅拌器的种类和罐体直径有关。若桨径过大,则搅拌槽中出现不利于混合的“圆柱状回转区”,使混合时间长而效果差,一般都要设法缩小这个区域,而减小桨径就可以缩小“圆柱状回转区”的半径。由于KOH溶液粘度较低(u=50cp),液体流动性好,能量易传递,不必担心由于桨径小而造成桨叶外围出现死区。故此设计中,桨叶直径可取小一些。

按《机械搅拌设备》HG/T 2123-1991之规定,对于折叶桨式搅拌器,当液体动力粘度<20000 cp,桨端线速度v=1~5 m/s时,推荐:

桨叶直径d=(0.25~0.75)D;桨叶宽度b=(0.1~0.3)d

桨叶离槽底高度h=(0.2~1)d;D=2700 mm;θ=45°,60°

确定桨叶直径取范围内的下限较为适宜,d=0.39D=0.39×2700=1053 mm,取d=1050 mm。

桨叶宽度b对功率是有影响的,但当液体处于湍流区时,随着桨叶宽度b的增加,功率的增加程度低。因此,桨叶宽度可取范围内的上限,确定桨叶宽度b=0.24d=0.24×1050=252 mm,取b=250 mm。

搅拌器下层桨叶离罐底高度h一般为桨径的1~1.5倍,如果为了防止底部有沉淀,也可将桨叶放置低些,在此,设置h=0.38d=0.38×1050= 399 mm,取h=400 mm。使罐底部分固相被搅起,达到固相部分悬浮。

而对于桨叶的安装层数,一般从桨叶的搅动范围来考虑。对低粘度液体,径流型桨叶可搅动罐内上下范围为桨径的4倍,所以对常用的液层深度H/D=1~1.3时,(本设计中,液层深度H=2800 mm,D=2700 mm。)只要一层桨叶即可。因此,对于KOH贮罐的搅拌器的桨叶用一层即可。桨叶数量取z=2。

搅拌器的最终参数为:

桨叶型式:45°折叶桨,桨叶宽度 250 mm,桨叶直径 1050 mm,桨叶数量:2,安装层数:1,离罐底高度 400 mm。

搅拌器的材料前已述及,选用316L。

3 搅拌轴的新思路设计及计算

在本设计中,搅拌轴采用悬臂轴结构,而不采用在槽内加中间支承或底支撑的搅拌轴(单跨轴支承方式)。由于贮槽高度 3000 mm,采用悬臂实心轴结构,轴端的径向位移不好控制,不利于设备平稳运行。提出搅拌轴采用刚性较强的空心轴结构。但如果整根轴采用空心轴,则会造成以下不利影响:

机架尺寸加大,重量增加,造成材料浪费和机架不稳定;轴封处轴径增加,造成轴封密封性能下降;为此,可将搅拌轴上端(机架内)设置为实心轴,下端(贮罐内)设置为空心轴结构,两轴之间用半联轴器和空心轴端法兰联接。

3.1 搅拌轴的计算

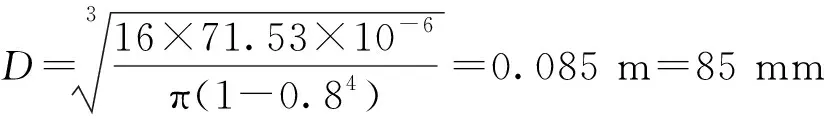

3.1.1 实心轴的计算

按照《搅拌设备设计》中的规定,计算所需轴径大小。先以实心轴计算,后用等强度理论来推算出空心轴大小。(搅拌轴的材料前已述及,选用316L)。

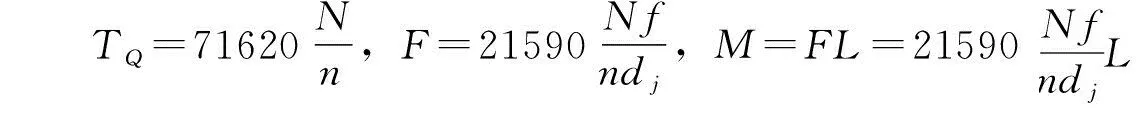

对此贮罐中的搅拌轴,由于受到扭矩和液体作用力产生的弯矩的作用(如图3所示)。通过力的合成解出作用在轴上的剪应力和拉应力.通过求解下列关系式计算出轴径后取较大值就是所求的最小轴径。[4]

①

②

式中,TQ——作用在搅拌轴上的最大扭矩,;

N——搅拌器的功率,Hp;N=3.26 kw=3.26×1.36 =4.434 Hp;(功率计算见5.1.1)

n—— 搅拌轴的转速,rpm;n=50 rpm;

F—— 作用在搅拌器上的水平方向流体动力,kgf;

L—— 从流体动力作用点至最下一个轴承的距离,cm;L=302 cm;

ds—— 用剪应力计算的最小轴径,cm;

dt——用拉应力计算的最小轴径,cm;

M—— 作用在轴上的最大弯矩,kgf·cm;

dj—— 搅拌器直径,cm;dj=105 cm;

[τ]—— 正常操作下轴的许用剪应力,kgf/cm2,材质为316L;[τ]=420 kgf/cm2;

[σ]—— 正常操作下轴的许用拉应力,kgf/cm2,材质为316L;[σ]=700 kgf/cm2。

M=FL=18.23×302=5506.75 kgf·cm

=4.66 cm

在理论计算的基础上,知轴径选择 Ф50 mm 即可,但考虑到键槽,销孔的影响,需在此基础上增大10%~15%,故确定轴径为 Ф60 mm,(实心轴)。

3.1.2 空心轴的计算

计算知实心轴轴径为 Ф60 mm,用等强度理论来推算出空心轴大小。

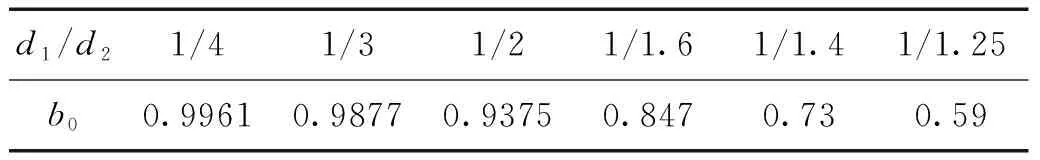

已知搅拌器的功率N=3.26 kw(计算见5.1.1),设空心轴内径外径比=d1/d2=1/1.25=0.8,换算值b0=0.59,见表3:

表3 空心轴换算值b0

就有τ=τ′,即实心轴与空心轴有相同强度.

(d为实心轴直径)

由此,确定空心轴外径为D=89 mm,故由d1/d2=0.8,当d2=D=89 mm 时,内径d1=71.2 mm,故空心轴取为Ф89×10 mm。

3.1.3 采用空心轴的益处

将搅拌轴采用空心轴,主要有以下方面益处:

在重量上比用实心轴有所减轻,利于安装,检修。

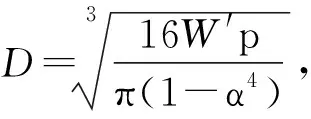

减少了轴的质量m,提高了轴的刚度k,从临界转速计算公式

空心轴的截面抗弯模量和惯性矩都比实心轴的相应值大出许多。采用空心轴后,轴的强度和刚度都有很大的增强。同时节约了总价。

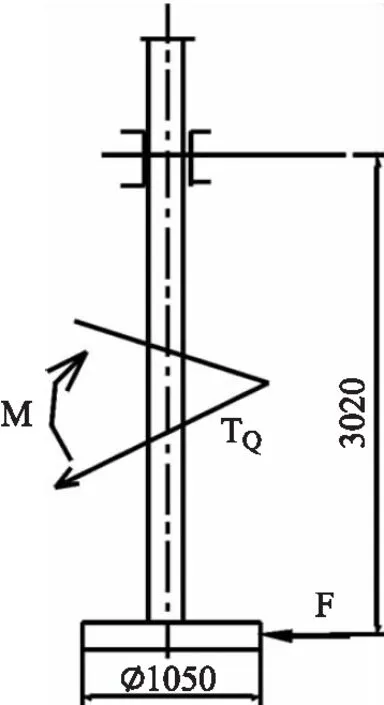

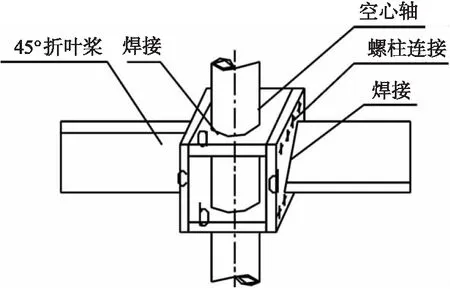

4 搅拌器与搅拌轴的新型联接结构

常规搅拌设备设计中,搅拌轴与搅拌器一般采用键传递扭矩,在本设计中,由于采用空心轴,如开键槽后将大大减小搅拌轴的截面惯性矩,因此不宜采用键联接结构。实际设计中,采用搅拌器与搅拌轴的新型联接结构。如图4示。将搅拌轴与a、b两方形轴套,搅拌桨叶与c、d两方形块各焊接成一体,后将二者(即整体搅拌轴与搅拌器)采用螺柱连接,用双螺母加止动垫圈防松。由图4可看出,c、d两方形块尺寸可依据桨叶尺寸,型式等作出相应调整,保证联接尺寸和桨叶的安装角度,且桨叶与c、d两方形块采用全焊透的双面角焊结构。因此这种联接结构具有型式简便,联接强度好,针对不同的介质条件,以及需要的搅拌器型式,具有很广泛的适应性。此外,搅拌轴与搅拌器采用螺柱连接,装拆方便,对磨损的搅拌器更换方便。

图4 搅拌器与搅拌轴联接示意图

5 传动装置的选型及设计

5.1 电机功率的计算

5.1.1 搅拌器轴功率的计算

按搅拌设备设计中规定[4],计算搅拌器轴功率采用日本永田进冶公式——针对双叶斜桨式搅拌器功率计算(全挡板条件):

式中:A=14+(b/D)670(d/D-0.6)2+185…②

B=101.3-4(b/D-0.5)2-1.14(d/D)…③

P=1.1+4(b/D)-2.5(d/D-0.5)2-7(b/D)4…④

Np—— 功率准数;A—— 系数;B—— 系数;P—— 系数;

ρ—— 介质密度,kg/m3;ρ=1470/9.81=149.8 kg/m3

n—— 搅拌器转速,rpm;n=50 rpm;

H—— 液层高度,m;H=2.8 m;

D—— 罐体直径,m;D=2.7 m;

Rc——临界雷诺数;

b—— 桨宽,m;b=0.25 m;

d—— 桨叶直径,m;d=1.05 m;

γ—— 介质重度,t/m3;γ=1.47 t/m3;

μ——介质粘度,cp;μ= 50 cp;

1)计算:

2)由①②③④式求功率准数Np:

d/D= 1.05/2.7=0.39b/D= 0.25/2.7=0.093

H/D=28/2.7=1.04

A=14+(b/D){670(d/D-0.6)2+185}

=14+0.093{670(0.39-0.6)2+185}=33.95

B=101.3-4(0.093-0.5)2-1.14(d/D)

=101.3-4(0.093-0.5)2-1.14(0.39)=1.56

P=1.1+4(b/D)-2.5(d/D-0.5)2 =1.1+4×0.093-2.5×(0.39-0.5)2

=1.44

=3.005

3)计算搅拌器轴功率Nj

5.1.2 电机功率的计算

式中:Na—— 电机功率,kw;Nj——搅拌器轴功率,kw;

K—— 系数,(考虑电机启动,液体粘度等),取K= 1.4;

Nm—— 轴密封系统的功率损失,kw;

Nm=0.1 Nj=0.1×3.26=0.326 kw

η—— 传动系统的机械效率。因选择摆线针轮减速器,故=0.9

因此,电机功率选择Na= 7.5 kw

5.2 减速机型式选择

本设计中,直接选用摆线针轮减速机,它具有减速比大,传动效率高,结构紧凑,装拆方便,寿命长,承载能力高,工作平稳,重量轻,体积小,故障少等诸多优点,已越来越多的应用于搅拌设备中。

5.3 机架选择

机架即采用与所选减速机相匹配的机架,机架采用单支点型式。传动装置置于机架上,而机架用槽钢支架支撑于设备顶盖上。

6 制造、安装、试验与验收

KOH贮罐的制造、安装、试验与验收可按HG/T20569-94《机械搅拌设备》与HGJ210-83《圆筒形钢制焊接贮罐施工及验收规范》进行[5]。重点有以下几项:

1)搅拌器与搅拌轴组装完毕后,需对整体结构进行静平衡试验。虽然搅拌转速较慢,但由于搅拌轴采用空心轴,直径大,且在组装后不平衡质量的存在会造成一定的离心力,引起搅拌系统的振动。

2)贮罐制造完毕后,需对罐壁及罐底焊缝进行射线探伤,探伤长度应大于焊缝长度的10%,探伤结果应符合“JB928《焊接射线探伤标准》中规定的Ⅲ级合格。

3)罐体制造完毕后,进行罐体的充水试验,气密性试验及稳定性试验。

4)罐体制造完毕后,清除油污并作酸洗钝化处理,所形成的钝化膜采用蓝点法检查,无蓝点为合格。

7 应用实践

该设备已建成并投入液体肥料装置生产中,在生产过程中,该贮罐一直运行良好,从设备的选材、焊接质量控制、搅拌器功率的计算、搅拌器与搅拌轴新型联接结构型式,以及空心轴结构的设计均较合理,使设备在应用中运行较好,检修方便,受到业主方的好评。搅拌轴与搅拌器采用的新型联接结构,型式简便,保证联接尺寸和桨叶的安装角度,联接强度好。而搅拌轴与搅拌器采用螺柱连接,装拆方便,对磨损的搅拌器更换方便。此种结构的搅拌器,针对不同的介质条件,以及需要的搅拌器型式,具有很广泛的适应性。尤其在搅拌功率较大,轴径较大时,采用空心轴及搅拌新型联接结构,对于设备的结构强度、安装、稳定运行及维护方面,都有较好的优点及很好的适应性。,笔者在之后设计的污水处理工程项目中的污水搅拌器及五硫化二磷车间的液硫过滤搅拌器均采用同样结构,使用效果都很好,有很好的推广价值。