磷酸铁锂正极材料的功能化研究现状及展望

闫银贤,马 航,万邦隆,倪双林,代金凤

(云南云天化股份有限公司 研发中心,云南 昆明 650228)

1997年,橄榄石结构的LiFePO4首次作为锂离子电池材料被Padhi A K等[1]报道,理论比容量可达 170 mAh/g。相对层状的钴系[2-3]、镍系[4-5]正极及尖晶石状的锰系[6-7]正极而言,橄榄石型结构使材料拥有更好的电化学循环稳定性和热稳定性。但在实际应用中LiFePO4还存在以下问题:①橄榄石型的 LiFePO4中的FeO6八面体共边或共顶点相连,PO4四面体之间没有连接,造成了较低的电子电导率[8];②Li+只能沿能量轨道最低的[010]方向传输,因而磷酸铁锂正极材料的电子导电性和离子扩散速率均较差[9-10];③磷酸铁锂的理论振实密度仅为 3.6 g/cm3,碳包覆后的LiFePO4的振实密度只有 1.2 g/cm 左右,阻碍了LiFePO4在器件方面的应用[11]。面对这些问题,科研工作者针对性地进行了LiFePO4正极材料的功能化改性研究。本文主要对主流的功能化改性方法进行综述,并展望LiFePO4正极材料的未来技术发展方向。

1 提高LiFePO4电子电导率及锂离子扩散速率的研究

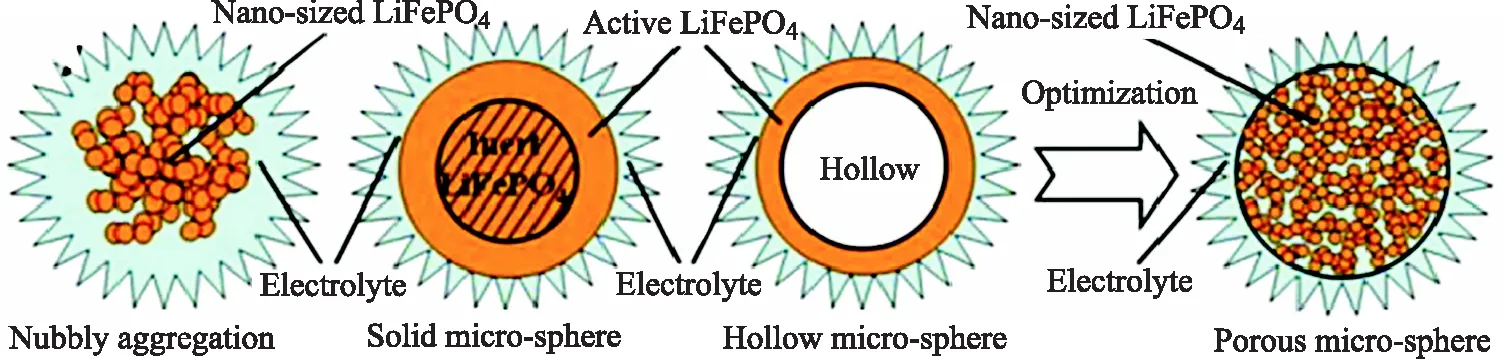

LiFePO4受自身结构限制,未改性处理时的电子导电率仅为10-10~10-9S/cm[12-13],Li+扩散系数为10-16~10-14cm2/S[14]。为了解决上述问题,研究者们通常在磷酸铁锂表面包覆一层导电性物质,如碳及其衍生物[15-17]、金属及金属氧化物[18-19]、导电聚合物[20-22]等。在这些提升电子导电性的技术手段中,碳包覆最为常见。适量的碳包覆能增大材料的比表面积,提升材料的表面导电性和颗粒间的导电连接。另外,在煅烧过程中,碳源会优先分解、碳化,不仅充当了LiFePO4晶体的成核剂[23],在高温下也起到了还原剂的作用,避免了Fe3+的形成。图1[24]的模型图较清晰地解释了碳包覆影响LiFePO4导电性的机理。理论上,Li+的嵌入/脱出和电荷补偿发生在LiFePO4的同一位点电化学反应才能顺利反应。实际反应中,Li+的嵌入/脱出和电荷补偿并不在同一位点,这就需要电子通过LiFePO4传输到Li+嵌入/脱出的位点,但LiFePO4的本征电子导率和离子迁移速率都较低,在表面包覆均匀碳化层时电子才能通过导电网络快速到达Li+嵌入/脱出的地方[25]。

图1 碳包覆如何提高LiFePO4导电性机理示意图[24]

1.1 碳包覆提升LiFePO4电子电导率及锂离子扩散速率

2004年,Armand[26]首次明确了碳包覆能提升LiFePO4的电导率,此后碳包覆成为提升LiFePO4导电性的常用研究手段。Liu[27]等分别研究了有机碳源葡萄糖、无极碳源碳粉和二者复配作为磷酸铁锂包覆碳源对LiFePO4性能的影响,结果显示,包覆这几种碳源均能明显提升LiFePO4正极材料的电导率,复配碳源既能有效提升材料的导电性,又能调控LiFePO4材料的颗粒大小,使得材料的综合电性能表现优异。黄远提[28]等优化了碳热还原法,对LiFePO4进行双层碳包覆,有效控制了LiFePO4的颗粒大小,提升了材料的导电性能,所得材料在 0.1 C 下循环50圈容量仅损失3.9%。Qin[29]等利用溶胶凝胶法将多壁碳纳米管等与LiFePO4复合,制备了C/LiFePO4/MWCNTs和LiFePO4/MWCNTs复合正极材料,电导率分别为2.1×10-1和6.5×10-2S/cm,远远高于本征态LiFePO4的电子导电率。

1.2 体相掺杂

碳包覆除表面包覆外,对LiFePO4进行体相掺杂也是能提升材料的电子导率和离子导率的有效手段。Chiang[30]等分别在LiFePO4的Li位掺杂Mg、Al、Ti、Nb等金属元素,系统地研究了金属离子掺杂对LiFePO4的影响。该研究发现,Nb5+、Ti4+和W6+在LiFePO4中的体相掺杂可以将其电导率升至 10-2S/cm。Ni[31]等在Fe位对LiFePO4进行了掺杂改性研究,所得材料的电导率和电化学性能均得到提高。研究者们认为,掺杂提高LiFePO4材料电导率的机理如下:掺杂可以在LiFePO4晶格中引入更多的空穴,本征态LiFePO4由P型半导体转变成N型半导体,或者是费米能级改变诱导了导电补偿机制,最终提升了材料的导电性;也有学者认为,是在掺杂金属离子的过程中引入了碳或者其他杂质,导致电导率提高[11,25,32]。但另一方面,Wagemaker[33]等通过中子衍射和XRD的研究表明,在Li位掺杂Zr、Nb等大离子半径的原子可能会阻碍Li+的扩散,同时掺杂后的材料并没有表现出更优越的电化学性能。因此,目前关于掺杂对于LiFePO4电导率的提高的原因还没有定论,仍需进一步研究确认。

1.3 颗粒纳米化

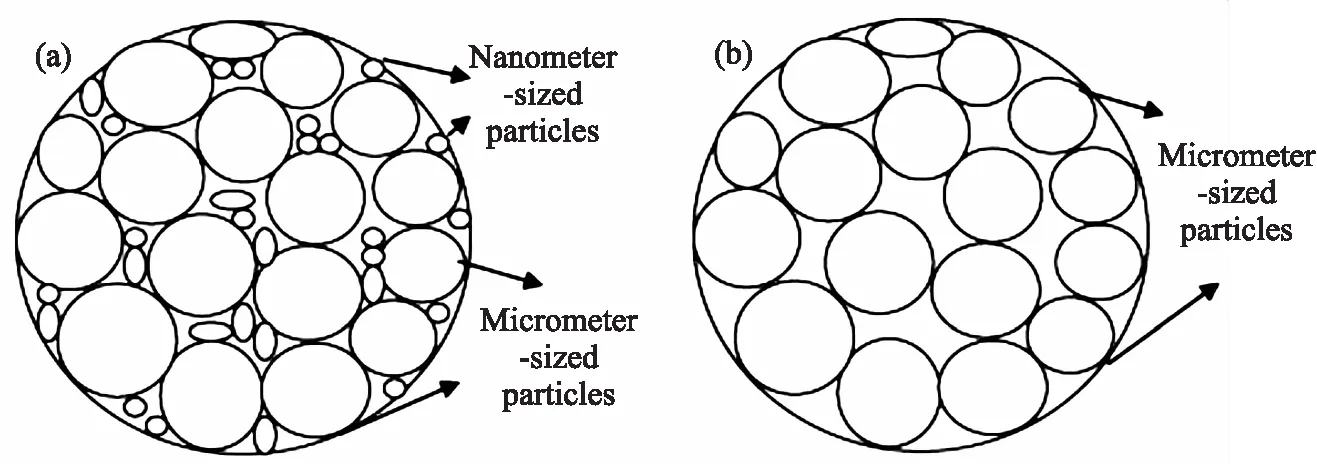

以上手段均是通过外加添加剂来提升LiFePO4的离子电导率,实际上减小LiFePO4颗粒的大小,可以有效缩短Li+的扩散距离,从而提升材料的离子导率。Delacourt[34]等用共沉淀法制备了无碳LiFePO4,纳米颗粒尺寸在100~200 nm,且分布较窄。该纳米 LiFePO4在 0.5 C 下放电比容量达 145 mAh/g,5C下也能拥有 135 mAh/g 的高放电比容量。Yu[35]等研究了减小粒径改善LiFePO4电化学性能的机理,颗粒越小,Li+在LiFePO4颗粒中的传输路径越短,与电解液的接触面积越大,同时小颗粒的材料间接触更加紧密,Li+的扩散速率自然增加,如图2所示。虽然将LiFePO4纳米化有助于提升材料离子导电性,但粒径减小,材料的比表面积升高,材料的加工性能会受到显著影响,所制电极的压实密度降低。因此,在对LiFePO4材料纳米化处理的同时要注意控制纳米颗粒的尺寸范围,兼顾材料电化学性能和加工性能。

图2 不同粒径LiFePO4与电解液的接触界面[35]

2 提高LiFePO4的振实/压实密度

商业化的碳包覆磷酸铁锂的振实密度较低,过低的粉体振实/压实密度严重影响了磷酸铁锂的广泛应用。高能量密度正极材料是锂离子电池材料发展的必然追求,目前提升磷酸铁锂振实/压实密度的手段主要包括:1)控制磷酸铁锂颗粒尺寸及分布;2)形貌调控;3)降低碳包覆层厚度等。

2.1 控制LiFePO4颗粒尺寸及分布

如1.3所述,为了提升LiFePO4正极材料的电化学性能,将其颗粒纳米化是一种很重要的手段,但并不是颗粒尺寸越小越好,过小的颗粒会增加材料的比表面积,增加材料孔隙率从而使的材料的压实密度降低。Robert Dominko课题组[36]采用溶胶-凝胶法制备了 20 μm 左右的LiFePO4/C正极材料,振实密度达到了 1.9 g/cm3,较市场常规LiFePO4/C正极材料提升了50%以上。曹寅[37]等通过控制结晶法分别制备了粒径为1、5、10 μm 的FePO4颗粒,以此作为前驱体制备了LiFePO4/C。其中,以 5 μm 和 10 μm 较大粒径的FePO4颗粒合成的LiFePO4/C的振实密度分别达到 1.65 g/cm3和 2.03 g/cm3。

颗粒堆积必然会有空隙产生,减小这些空隙可以有效提高材料的振实密度。Zhong[38]等将小颗粒 LiFePO4填充在大颗粒的LiFePO4中,有效降低了空隙率,粉末的振实密度由 1.19 g/cm3提升到了 1.40 g/cm3,如图3。

图3 小颗粒填充大颗粒空隙共堆积模型[38]

2.2 调控材料的微观形貌

当前,能合成的磷酸铁锂形貌种类多样,有球形、棒状、片状、介孔状等。研究表明,类球形的LiFePO4颗粒间为点接触,接触面积小,流动性好,最有利于振实密度的提升[29,39-41]。雷敏[42]先采用控制结晶法制备得到了高振实密度的球形前驱体FePO4,然后用碳热还原法以其为前驱体合成了振实密度高达 1.8 g/cm3的球形LiFePO4/C。Wang[43]等较系统地研究了二次球球形度对LiFePO4/C正极材料振实密度的影响,一次粒径减小有利于二次球球形度地提升,完整球形颗粒可使材料的振实密度提升至 1.68 g/cm3。通过合成纳米片层组装的球形的LiFePO4/C,Wei[44]等将材料的振实密度提升到 1.8 g/cm3。球形的 LiFePO4颗粒不仅有利于提升材料的振实密度,还有利于包覆导电碳层,是近年来较热门的研究。

2.3 降低碳包覆层厚度

为了提升磷酸铁锂的导电性,往往需要在材料表面包覆导电碳材料,适量的碳包覆层虽可有效提升材料的电化学性能,但过高的碳包覆层会严重降低材料的振实密度[45]。Hwang[46]等基于液态二氧化碳涂层法在LiFePO4颗粒表面制备了均匀的 1.9 nm 的超薄碳涂层,将材料的振实密度提升至 1.4 g/cm3。

3 总结与展望

经过十余年的研究和发展,我国的磷酸铁锂产业逐渐完整、熟化,目前已然成为全球唯一集大规模研发和商业化应用与一体的国家。今年来,科研工作者通过包覆、掺杂、颗粒纳米化、形貌调控等手段,对磷酸铁锂进行了功能化改性,使其在新能源汽车动力电池、启动电源、储能系统等领域均有着良好的应用。提升电子电导率和锂离子迁移速率将助力磷酸铁锂材料在大功率下充放电性能的提升,这是发展快充技术的主要技术途径;提升材料的振实密度则是发展高能量密度型锂离子电池正极材料,有利于材料的器件化应用。此外,提升磷酸铁锂正极材料的低温性能,使磷酸铁锂电池在极端环境中正常使用也是当前和今后该材料的主要发展方向之一。