有机耐高温涂层的制备及影响因素

李永岗,张 杰,王桂刚

(青岛爱尔家佳新材料股份有限公司,山东 青岛 266071)

有机硅耐高温涂料是耐高温涂料中耐温性能好,品种最多的一类涂料,被广泛应用在医疗、军工、电子器械和航空等领域,作为保护涂层,防止金属材料氧化烧蚀,从而延长设备的使用寿命。

但是,由于有机树脂本身不能在高温下持续使用,容易发生热分解,对于一些特殊的高温行业来说,普通有机硅树脂涂料的耐热性能已经不能满足实际使用的要求,需要对有机硅树脂进行改性,改善有机硅树脂的耐温性。因此利用一系列耐热性能优良的无机类颜填料提高有机硅树脂的热稳定性逐渐成为了一个新的研究方向[1]。

美国道康宁公司通过在有机硅树脂中添加铝粉,成功研制出牌号为DC-805 的涂料,这种涂料可耐650℃高温,现在主要应用于飞机的热交换器[2]。俄罗斯的系列有机硅树脂中KO-08耐热性较好,添加如白云母、滑石粉等颜填料,制备的涂料能耐 700 ℃、2500 h[3]。国内某化工研究院采用甲基、苯基聚硅氧烷为基料,硼酸、云母粉、滑石粉为颜填料制成的隔热烧蚀涂料,在 2300 ℃ 下使用 30 s 后,背面的非金属材料保持完好。

本文以一种改性的有机树脂为基料,通过试验设计,主要探究了不同填料和助剂的种类以及添加量对涂层高温性能以及其他性能的影响,为配方优化设计提供理论依据。

1 涂料的组成和制备工艺

1.1 试验原料

有机硅树脂,工业级,上海慧创贸易有限公司;钛白粉,工业级,中国攀钢集团钛业有限责任公司;氢氧化铝,工业级,合肥中科阻燃新材料有限公司;滑石粉,工业级,津博化工有限公司;流平剂,SN-9779;消泡剂,SB-520,上海深竹化工科技有限公司;云母粉,工业级,中山市永丰化工有限公司;二甲苯,工业级,天津大茂化学试剂厂。

1.2 试验底板的制备

对 120 mm×52 mm×0.1 mm 的马口铁片进行除油除锈处理。首先用10%氢氧化钠溶液除油,再用10%盐酸溶液除锈,用 0.090 mm 的砂纸进行打磨,除去马口铁表面的氧化薄膜与铁锈;然后用沾有无水乙醇的棉花对其表面进行擦拭,等到金属表面的无水乙醇挥发之后,才可进行涂刷。

1.3 实验步骤

高温隔热涂料的制备装置如图1所示。

在反应器中加入一定量的有机硅树脂、有机溶剂、云母粉、滑石粉、氢氧化铝、钛白粉、流平剂、润湿剂、消泡剂,使用搅拌机进行中速分散搅拌 20 min,转速 500 r/min。充分搅拌后,得到浆料。将漆浆与一定量的固化剂按比例进行混合搅拌分散 5 min,充分混合均匀,然后倒入研钵进行研磨 10 min,达到所需的黏度和细度,所得即为高温隔热涂料成品。涂抹在提前处理好的马口铁上。

1.4 涂料性能检测方法

按照GB/T 1732-1993测试冲击性能;按照GB/T 6739-2006测试硬度;按照GB/T 9286-1998测试附着力;按照GB/T 1728-79测试涂层干燥时间;涂层耐热性测试,将样板放入马弗炉,在 100 min 逐渐升温到 600 ℃,恒温 30 min 后,逐渐冷却至室温取出,观察涂层表面情况,是否会出现其他状况(例如起泡、剥落或龟裂等)。

2 实验结果与分析

2.1 固化剂用量对涂膜性能的影响

当基材为环氧改性树脂时,选用四乙烯五胺为固化剂,经过反复测试后可知最佳固化剂用量为环氧改性有机硅树脂用量的3%,在常温固化 5 h 后,将滤纸用重物压在涂板上,滤纸仍可以有部分粘连,可知涂膜表干,在常温固化 24 h 后;当基材为有机硅树脂时,选用固化剂为正硅酸四乙酯和二月桂酸二丁基锡,最佳固化剂的用量比为m(有机硅树脂)∶m(正硅酸四乙酯)∶m(二月桂酸二丁基锡)=100∶5∶1。

2.2 溶剂对涂膜性能的影响

溶剂的选择对产品性能有很大影响,若选择不当,不但影响涂膜表面状态(如针孔点、结皮、麻点等缺陷),造成表面光洁度降低,而且影响涂膜的耐磨等性能。选择溶剂的沸点应在70~130 ℃ 较好,若沸点太低,会造成溶剂从涂膜中挥发过快,导致涂膜微观结构上的缺陷,表面机械性能降低;若沸点太高,溶剂难于挥发,会造成表面干燥时间过长,不利于成膜。

2.3 不同树脂对涂料性能的影响

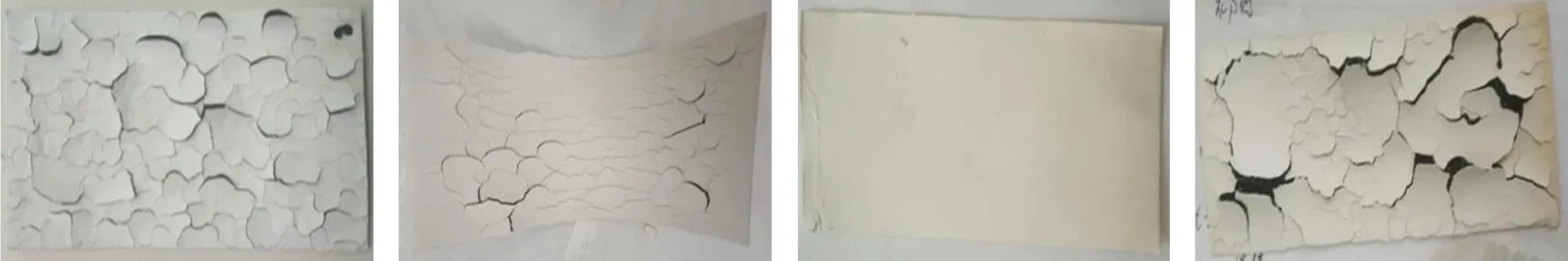

根据表1中配方用量,采用不同的树脂作为基材,考察不同树脂对涂料性能的影响。热处理后样品表面外观和性能测试结果如图2和表2所示。

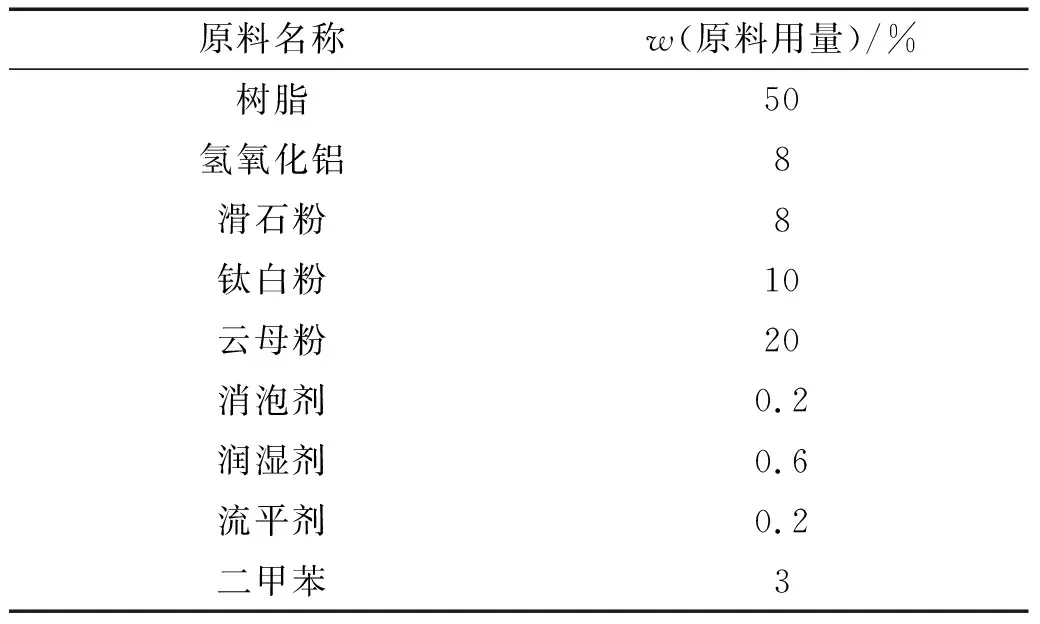

表1 耐高温涂料初步设计方案

表2 各种不同基材的涂膜的性能测试表

黏度2400的树脂 黏度3900的树脂 黏度5300的树脂环氧改性有机硅树脂图2 热处理后不同树脂表面状态

由上述结果可知,样品板在 600 ℃ 条件下,经过 30 min 热处理之后,黏度为2400、3900和5300的树脂均发生了不同程度的起泡和龟裂、脱落现象。而以环氧改性有机硅树脂为基材的涂料耐温性能最好,没有发生起泡、脱落和龟裂等情况。从表面硬度、附着力和耐冲击性上来看,以环氧改性有机硅树脂为基材的涂膜在固化后的各方面性能都优于其他基材的涂膜。

2.4 氢氧化铝的量对涂料性能的影响

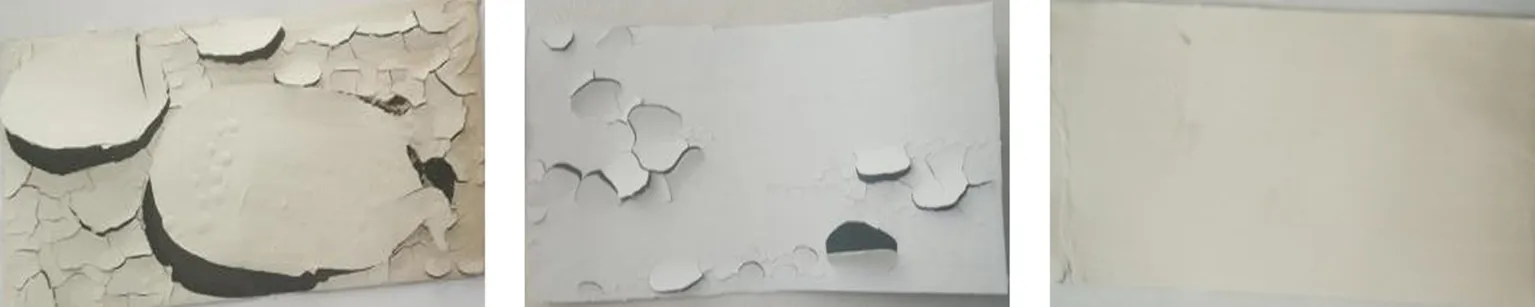

高温下氢氧化铝会分解出结晶水吸收大量热,降低涂料表面温度,延缓其分解时间。选用环氧改性树脂为基材,配方中其他物料不变,考察不同氢氧化铝的量对涂料性能的影响,在 600 ℃ 下 30 min 热处理后样品表面状态和性能测试结果如图3和表3所示。

表3 不同氢氧化铝添加量的涂膜的性能测试表

4%氢氧化铝样品热处理后 6%氢氧化铝样品热处理后 8%氢氧化铝样品热处理后 10%氢氧化铝样品热处理后

从上述结果可知,涂料的物理性能测试结果差别不大。随着氢氧化铝的量的增加,涂料开裂和剥落情况逐渐减少,含有8%氢氧化铝的涂料效果最好,继续添加,10%氢氧化铝时的涂料表面出现了剥落,开裂。因此氢氧化铝的添加量控制在8%为宜。

2.5 钛白粉的量对涂料耐热性能的影响

钛白粉的熔点在 1850 ℃ 左右,具有良好的着色力与化学稳定性,能增强漆膜的机械强度和附着力,防止裂纹,防止紫外线和水分透过,延长漆膜寿命。

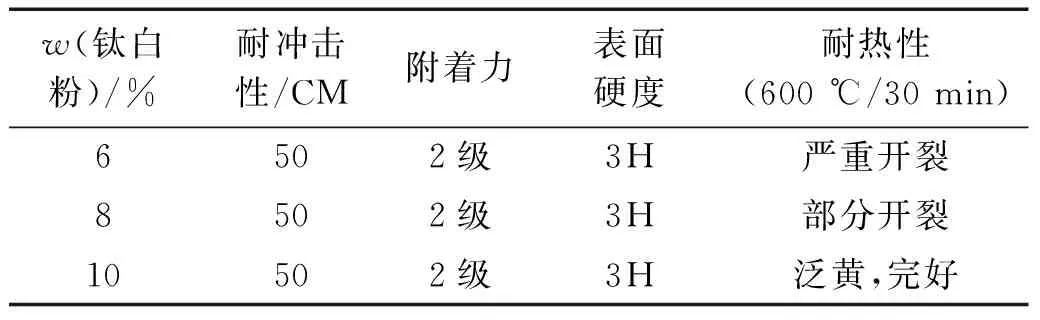

本实验以钛白粉为主要的耐高温颜填料,考察钛白粉添加量对涂料耐高温性能的影响。钛白粉添加质量分数分别为6%、8%、10%,经过 600 ℃ 的热处理后,测试样品的外观和性能,结果如图4和表4所示。

表4 不同钛白粉添加量的样品性能测试表

6%钛白粉 8%钛白粉 10%钛白粉图4 添加不同钛白粉质量分数的样品热处理后表面状态

由图4可看出,随着钛白粉的量增加,龟裂起皮现象明显改善,说明涂料的耐热性能提高,当钛白粉的添加质量分数达到10%时,涂料表面完好无损,达到了耐热性能指标的要求。因此选择添加质量分数10%为宜。

3 结论

1)相对于黏度为2400、3900和5300的树脂,以环氧改性有机硅树脂为基材制备的涂料固化后具有优良的耐冲击性、表面硬度、附着力和耐热性能。

2)涂料中氢氧化铝的比例并不是越高越好,就该配方来说,氢氧化铝的质量分数以8%为宜。

3)提高钛白粉的比例可以明显提高涂料的耐热性能,本试验中钛白粉的质量分数以10%为宜。