挥发性有机废气处理系统改造工程实例分析

杨昕蒙

(上海城投污水处理有限公司竹园污水处理分公司,上海 200120)

随着大气污染防治攻坚的开展,颗粒物污染治理取得了成效,环境空气质量得到了有效改善,但新的挑战也逐步显现.面临着细颗粒物(PM2.5)污染形势依然严峻和臭氧(O3)污染日益凸显的双重压力,特别是在夏秋季,O3已成为导致城市空气质量超标的首要因子.研究表明,挥发性有机物(VOCs)是形成细颗粒物(PM2.5)和臭氧(O3)的重要前体物,也是造成重污染天气的重要组成部分,因此挥发性有机物的治理尤其重要.表面喷涂作业中由于涂料和稀释剂中含有有机溶剂和涂料膜在喷涂、烘干时的分解物,产生的挥发性有机废气对人体健康和环境空气质量造成不利影响.豫东某车业有限公司近年来从源头采用了低VOCs含量原辅材料替代高VOCs含量原辅材料,喷涂、烘干产生的有机废气采用水帘-低温等离子-催化氧化工艺,处理后的废气排放浓度虽能满足国家和地方排放标准,但随着生态环境部2020年挥发性有机物治理攻坚方案的实施,为提高绩效分级水平,进一步减少挥发性有机物的排放,企业对原有废气治理设施进行了改造,进一步提高了低VOCs 含量原辅材料替代率,采用活性炭吸附/脱附+RCO 处理技术代替原有低温等离子+催化氧化工艺,改造后废气处理工艺满足攻坚方案以及河南省地方标准工业涂装工序挥发性有机物污染防治技术规范(DB41/T 1946-2020)等相关技术规范及政策要求.经过近两年运行,改造后挥发性有机废气的收集和处理效率得到了进一步提高,减少了挥发性有机物排放量.

1 原有工程概况

豫东某车业有限公司位于工业园区内,主要生产电动三轮车,年产量为20万辆,年生产300天,拥有喷漆生产线6条,使用油漆进行喷涂,喷涂工序产生的主要污染物为甲苯、二甲苯和非甲烷总烃,采用水帘喷雾-除湿器-低温等离子-催化氧化工艺,根据例行监测数据,非甲烷总烃排放浓度10.63 mg/m3~15.26 mg/m3,甲苯与二甲苯排放浓度2.31 mg/m3~3.22 mg/m3,虽然废气排放浓度能够满足国家和地方排放标准的要求,但挥发性有机物排放量仍然较大,且处理工艺不能满足生态环境部2020年挥发性有机物治理攻坚方案及河南省地方标准工业涂装工序挥发性有机物污染防治技术规范(DB41/T 1946-2020)等的要求,因此企业对生产线进行技术改造的同时,对废气处理系统进行改造.

1.1 原有废气处理工程存在的问题

(1)原有喷漆、烘干废气收集效率较低,无组织排放量较大,处理效率较低.根据实际运行监测数据,废气收集效率低于75%,废气处理效率在40%~60%,虽然能够实现达标排放,但由于活性炭不能及时更换补充,实际运行效率有时会更低.

(2)原有喷漆、烘干废气采用低温等离子-催化氧化处理工艺,不能满足相关技术规划和技术政策要求.该工艺虽然采用的不是单一的处理工艺,但根据生态环境部2020年挥发性有机物治理攻坚方案的要求:对达不到要求的VOCs收集、治理设施进行更换或升级改造,确保达标排放;除恶臭异味治理外,一般不采用低温离子、光催化、光氧化等技术.河南省地方标准工业涂装工序挥发性有机物污染防治技术规范(DB41/T 1946-2020)规定:大、中型规模工业涂装工序,喷涂、流平废气采用湿式除尘或干式过滤+活性炭吸附/脱附+常规催化燃烧或蓄热催化燃烧,烘干废气采用降温+活性炭吸附/脱附+常规催化燃烧或蓄热催化燃烧.排污许可申请和核发技术规范(HJ1124-2020)中废气推荐工艺为:喷漆、烘干废气,采用活性炭吸附、吸附/浓缩+热力燃烧/催化氧化.重污染天气重点行业应急减排措施制定技术指南(2020年修订版)工业涂装行业中,A级、B级企业使用溶剂型涂料时,VOCs 废气采用吸附浓缩+燃烧、燃烧等治理技术,处理效率A 级不低于95%、B 级不低于85%.由此看出,原有喷漆、烘干废气采用的处理工艺不能满足相关技术规范和技术政策的要求.

2 废气改造工程设计及运行情况分析

2.1 废气改造工艺选择

有机废气目前采取的工艺处理措施有吸收、吸附、燃烧、生物法,低温等离子、光催化法等[1-3],几种方法的比较见表1:

表1 有机废气主要处理方法比较

调漆废气、喷漆废气、流平废气具有风量大、废气浓度低等特点,不适用燃烧法、冷凝回收法、吸收法等方法处理该类有机废气,根据国内同行业调查[4-5],一般采用湿法或干法+活性炭吸附处理方法来处理,结合工程实际情况,考虑去除效率、运行费用等因素,针对调漆废气、喷漆废气、流平废气本项目采用“活性炭吸附/脱附+RCO装置”处理工艺[6].

烘干废气属于中高浓度废气,按照河南省工业涂装工序挥发性有机物污染防治技术规范(DB41/T 1946-2020)和排污许可证申请与核发技术规范—铁路、船舶、航空航天和其他运输设备制造业推荐工艺,该部分废气直接引入RCO 装置进行处理,也可以采用“活性炭吸附/脱附+RCO 装置”处理工艺[7].根据项目特点,本项目烘干废气采用“活性炭统吸附/脱附+RCO装置”处理工艺.具体处理工艺流程见图1:

2.2 废气处理系统改造工艺特点

(1)干式过滤器

干式过滤器是基于惯性分离的原理.强迫负载气流多次改变方向,比空气重的粒子就会粘附在壁面上,而空气则没有特别的阻碍继续运动.当空气自由通过孔洞时,粒子吸附在褶皱处,直至过滤饱和.

(2)活性炭吸附/脱附+RCO 催化燃烧[8]废气进行有效收集后,先进行预处理(干式过滤器),再进入活性炭吸附装置,气体在活性炭床层保持一定的停留时间,气体中的VOCs被吸附在活性炭表面,洁净气体从活性炭床层排出后可以直接通过引风机排空,经过RCO处理后的洁净气体通过热交换到一定温度后作为脱附风,通过活性炭床进行脱附,从活性炭吸附装置脱附出来的浓缩有机物进入RCO装置后,通过贵金属催化剂燃烧分解,分解温度在200~250℃,有机废气被分解为二氧化碳和水,以此循环,待废气脱附分解完成排入烟囱后达标排放.

催化燃烧技术作为VOCs废气处理工艺之一,因为其净化率高,燃烧温度低(一般低于350℃),燃烧没有明火,不会有NOx等二次污染物生成,安全节能环保等特点,在环保市场有很好的发展前景.

(3)改造工艺对喷漆生产线的调漆室进行了封闭收集、烘干室密闭设置抽风系统,废气的收集效率可以达到90%以上,有效减少了废气的无组织排放;同时废气的末端处理效率达到95%以上,有效减少了挥发性有机物的排放.

2.3 运行效果分析

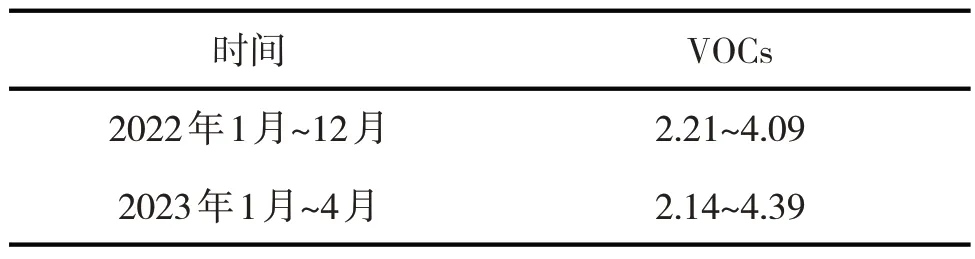

本工程自2022年投入运行以来,根据日常监督性监测数据以及在线监测的情况,工艺运行稳定,设备运转正常,日常监督性监测结果统计见表2,在线监测结果见表3.

表2 废气例行监测结果表

表3 2022~2023年在线监测结果(出口浓度/(mg.m-3))

由实际运行结果可知,废气去除效率达到92%~97%,经处理后有机废气排放浓度能够满足工业涂装工序挥发性有机物排放标准(DB41/1951-2020)要求,运行稳定达标.

2.4 环境效益

原有工程VOCs排放量为67.85 t/a,废气处理系统改造后,VOCs排放量为1.43 t/a,VOCs减排量为66.42 t/a,具有很好的环境效益.

2.5 分析与探讨

(1)运行过程中应关注活性炭吸附装置的正常维护.废气通过活性炭吸附,可将大风量低浓度的有机废气浓缩为小风量高浓度的废气,再进入RCO装置处理,可以节约运行成本.

(2)为减少有机废气的产生,应从源头、生产过程、末端治理等全过程控制,采用低VOC含量原辅材料,减少无组织排放等,末端治理设备应保持良好的运行状态.

3 结论

喷涂废气处理系统经改造采用“活性炭吸附/脱附+RCO装置”处理工艺,符合河南省工业涂装工序挥发性有机物污染控制技术指南和排污许可证申请与核发技术规范—铁路、船舶、航空航天和其他运输设备制造业要求.废气收集效率达到99%,去除效率达到95%~99%,经处理后废气排放浓度满足工业涂装工序挥发性有机物排放标准(DB41/1951-2020)要求.具有操作温度低,热回收效率高,运行成本较RTO 低,污染物去除效率高等特点.经该工艺处理后,大大减少了有机废气的排放,具有较好的环境效益.