一种集装箱卸货机器人控制系统设计

徐志祥,高 东,赵 炎,刘 玮

(1.大连理工大学 机械工程学院,大连 116024;2.久亿航宇科技(大连)有限公司,大连 116085)

近年来,全球物流运输行业快速发展,集装箱作为各类货物转移运输的主要载体,承载了大量的铁路和远洋物流任务,而在物流运输过程中,卸货及转运的效率是限制物流速度的重要原因。目前集装箱货物装卸主要还是依靠人工搬扛,存在人工劳动强度大、装卸效率低、装卸人工成本高、自动化程度低等问题。不仅如此,近年来由于新冠等病毒影响,冷链物流卸货人员直接接触冻货进行集装箱卸货作业时,具有很大的染疫风险[1]。无人化智能集装箱卸货设备能够减少人员接触货物的频次,对于降低健康风险、提高集装箱货物的卸货效率和自动化水平具有重要价值。

现有的国内外集装箱卸货设备大多存在自动化程度低、控制系统拓展性差、采用大框架式的机械结构导致卸货设备通用性差等问题[2]。因此,本文选择结构紧凑、适应性强的桁架式卸货机构和履带式移动机构组成的集装箱卸货机器人进行控制系统设计。将先进的机器视觉和现代总线式交流伺服系统,应用于集装箱卸货机器人的运动控制上,实现集装箱卸货作业的全自动化。同时针对卸货机器人存在卸货过程中负载转动惯量变化,影响伺服控制性能的问题,对伺服电机的转动惯量进行在线辨识,利用电机参数自整定,提高卸货机器人伺服系统的响应性能及抗干扰能力。实验表明,该卸货机器人能够完成针对冷链标准40 尺集装箱的盒装货物的全自动化卸货,卸货效率可达5 s/件,并在大连市辽渔集团有限公司得到初步现场试验,通过大连市科技攻关项目验收。

1 控制系统总体方案设计

1.1 卸货机器人结构及工作流程

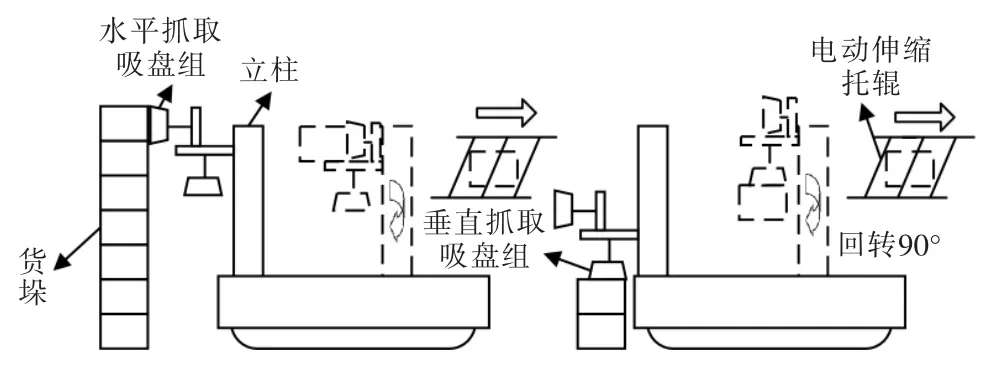

根据集装箱卸货作业的实际需求,设计的集装箱卸货机器人组成包括机器视觉系统、交流伺服控制系统、六轴桁架机器人、自主行进平台车、水平抓取吸盘组、垂直抓取吸盘组、电动伸缩托辊组、人机交互操作台等,如图1 所示。其中六轴桁架机器人主要实现对集装箱内货物的卸货动作,组成包括X向水平纵向移动机构、Y 向水平横向移动机构、立柱回转机构、Z 向垂直升降机构、Z 向垂直辅助升降机构1/2;自主行进平台车用于实现六轴桁架机器人在集装箱内部的自动定位运行,内嵌抽屉式电控柜交流伺服系统;电动伸缩托辊组有2 种工作状态,伸出时用于抓取货物的转运,收缩时用于增加机器视觉识别时的视场距离,2 种工作状态的切换由程序控制交替进行。

图1 卸货机器人结构示意图Fig.1 Structure diagram of unloading robot

该卸货机器人的卸货流程:首先,机器视觉系统对集装箱内部货物进行拍照并计算出货物的位置信息,将货物的坐标位置发送给六轴桁架机器人,六轴桁架机器人通过六轴联动快速运动到货物的指定位置,进行吸盘抓取,然后立柱回转90°,六轴桁架机器人运动到电动伸缩托辊上方进行卸货,卸货流程如图2 所示。

图2 卸货机器人作业流程Fig.2 Operation flow chart of unloading robot

1.2 控制系统总体方案确定

根据集装箱智能化卸货机器人的系统组成,结合装置的功能和技术要求,设计该卸货机器人控制系统总体方案[3-7],如图3 所示。该控制系统,采用基于现代总线式的交流伺服系统,以工控机为核心运算器,基于机器视觉获得集装箱内部货物位置信息,通过运动控制和轨迹规划算法,将运动指令传递给PLC 控制器,驱动六轴桁架机器人和自主行进平台车运行。并通过通讯拓展模块,高度集成冷链集装箱货物的消杀、码垛各部分控制系统,实现智能化冷链货物卸货、消杀、码垛作业线的集成控制。

图3 控制系统总体结构图Fig.3 Overall structure diagram of the control system

基于现代总线式的交流伺服控制系统具有高度集成性、智能化的优势,能够广泛适应物流行业多场景的应用。控制系统的组成部分模块化,既可以单模块独立运行,也能完成快速集成,多模块联动,可以根据消杀节拍,动态调整机械手卸货速度、输送带传输速度以及后续消杀、码垛频率,实现智能化集装箱货物全自动卸货、消杀、码垛作业,如图4 所示。

图4 集装箱卸货消杀码垛作业线布局图Fig.4 Layout of container unloading stacking line

2 卸货机器人控制系统设计

2.1 硬件设计

卸货机器人的交流伺服控制系统选用以汇川AM403 系列PLC 作为主控制器,通过EtherCAT 总线控制8 个运动伺服轴,包括六轴桁架机器人的X向滑台、Y 向滑台、立柱回转、Z 向垂直升降、Z 向垂直升降辅助1、Z 向垂直升降辅助2 的6 台交流伺服电机,以及自主行进平台车的2 台伺服电机。其中伺服驱动器选用汇川SV660N 系列总线控制型伺服,实现伺服轴的高性能运动控制功能,卸货机器人的控制总线网络如图5 所示。PLC 的IO 控制模块,实现对卸货机器人本体的光电开关、磁性开关等传感器和气缸电磁阀等执行器的信号接收和输出。通讯部分采用ModbusTCP 将上位机与PLC建立连接,同时方便为后续作业线的拓展留有接口模块。

图5 总线运动控制网络示意图Fig.5 Bus motion control network diagram

自主行进平台车采用履带式移动机构,通过2台伺服电机的电子差速换向,实现平台车的运动控制。履带车前端和两侧安装激光测距传感器,用于实时反馈自主行进平台车与集装箱内壁的距离,实现平台车的自动化运行与纠偏。平台车控制模式采用有线和无线2 种方式,添加无线接收器模块与PLC 控制器IO 模块连接,实现无线遥控器对电动平台车的手动无线控制,以便非作业时,人工操控小车移动。自主行进平台车的样机实物如图6 所示。

图6 自主行进车实物图Fig.6 Physical picture of autonomous vehicle

2.2 软件设计

卸货机器人机器视觉系统采用平面相机与激光位移计结合的方式,构建集装箱内部货物的3D位置信息。该视觉方式图像处理效率高、成本低,可靠性强。系统上电启动后,首先由操作人员手动遥控自主行进平台车对齐集装箱入口,启动全自动模式。软件算法中轨迹规划模块集成于工控机,基于机器视觉输出货物的位置信息,计算出被测货物可被抓取的位置,选择可执行的吸盘机构,并输出六轴桁架机器人的定位信息。图7 所示为系统控制流程。

图7 系统控制流程Fig.7 System control flow chart

卸货机器人控制系统的上位机基于C# 编程语言进行开发,上位机界面采用模块化设计,包括机器视觉图像处理显示区、手自动切换选择区、六轴桁架机器人位置参数显示区、设备运行状态反馈区、设备控制区等,上位机界面如图8 所示。上位机与PLC 通讯采用ModbusTCP 通讯,下位机PLC 控制器的软件编写基于CoDeSys 编程平台,采用ST 语言编写控制程序,主要实现伺服轴的运动控制、轴控状态判断、传感器与执行器的信号接收与输出、上位机软件的通讯等功能。

图8 上位机界面设计Fig.8 Upper computer interface design

3 卸货机器人电机稳定性控制

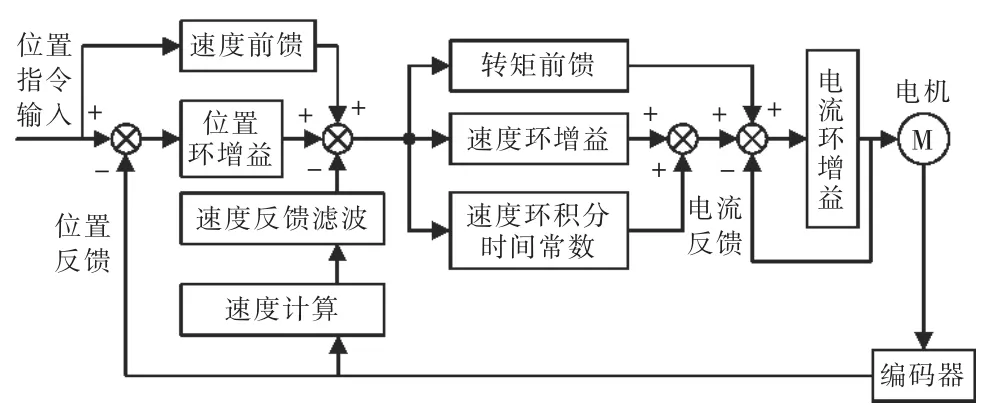

该卸货机器人采用六轴桁架式卸货机构,为了提高集装箱卸货的效率,各轴伺服电机需要高速运行。在桁架机器人短距离快速定位的过程中,由于惯性力以及负载变化的影响,会导致机器人的整体结构受到冲击,从而降低机器人电机的运行稳定性,影响机器人的使用寿命及卸货效率。采用伺服电机转动惯量在线辨识及参数自整定的方式,对伺服电机的增益参数进行调整,提高电机的动态响应及抗干扰能力。交流伺服系统由3 个控制环路构成,从外向内依次是位置环、速度环和电流环,基本控制框图如图9 所示。

图9 伺服增益控制框图Fig.9 Servo gain control block diagram

从实际应用出发,对伺服电机速度环的增益参数进行调整,参照自动控制理论中的典型Ⅱ系统进行PI 参数整定。表贴式三相交流永磁同步电机的转矩方程为

式中:Te为电磁转矩;Pn为电机极对数;Ψf为转子磁链;iq为同步旋转坐标系下的交轴电流;Kt为力矩系数。

设伺服系统的转动惯量为J,负载转矩为TL,转子机械角速度为ωm,阻尼系数为Bm,由于Bm一般很小,通常可忽略不计,则伺服系统的机械运动方程可写成:

对于转动惯量J,有:

式中:JM为伺服电机自身转动惯量;JL为机械负载总转动惯量;伺服系统的负载惯量比为机械负载总转动惯量JL与电机自身转动惯量JM之比[8],即:

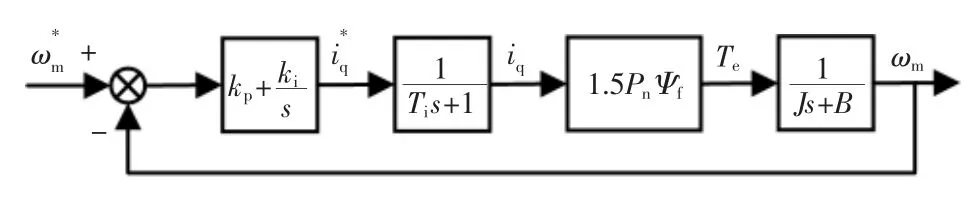

在交流伺服电机调速系统中,机械响应速度要远低于电磁的响应速度,电流环时间常数也远小于速度环的时间常数,所以在设计伺服系统速度环控制参数时,可将电流环按照一阶惯性环节进行处理[9],图10 所示为速度环的等效原理框图。

图10 电机速度环等效原理框图Fig.10 Equivalent schematic diagram of motor velocity loop

由式(5)可以看出等效后的伺服系统速度环为典型的Ⅱ型系统。以卸货机器人的X 向滑台伺服电机为例,进行伺服电机的在线惯量辨识与增益参数整定。由于电流环由厂家确定,用户无法修改,只对速度环比例系数kp和ki速度环积分系数进行优化[10]。利用伺服驱动器给定输入信号,控制X 向滑台速度恒定进行往复直线运动,转速500 r/min,加减速时间为200 ms。X 向电机的速度环比例系数和速度环积分系数分别按照表1 进行设置。

表1 伺服系统X 电机参数设置表Tab.1 Servo system X motor parameter setting table

实验所得到的卸货机器人X 向滑台伺服电机速度指令和速度反馈响应曲线如图11 所示。

图11 X 轴电机响应曲线Fig.11 Response curve of X axis motor

综合分析可知:通过增大速度环增益kp,可以加快伺服电机定位时间,为伺服系统带来更好的速度稳定性和跟随性,但设置值过大易引起振动和噪音。减小速度环积分系数ki,可加快定位时间,减小速度环偏差,但设定值过高,将导致速度环偏差总不能归零。

利用伺服电机的在线惯量识别与参数自整定,对卸货机器人的电机进行参数调整,最终确定X 向滑台电机速度环整定参数kp=160,ki=3.97,系统负载转动惯量比为6.69,实验表明集装箱卸货机器人伺服电机的响应性和稳定性得到了很大的提高。如图12所示为该卸货机器人在冷链集装箱现场进行全自动化卸货作业图。

图12 现场作业图Fig.12 Site operation diagram

4 结语

针对现有的集装箱卸货设备存在的自动化程度低、效率低下的问题,设计了一种集装箱卸货机器人控制系统,将机器视觉与现代总线式交流伺服系统,应用于集装箱卸货机器人运动控制,提高了集装箱自动化卸货设备的智能化水平。同时针对卸货机器人电机稳定性控制问题,利用伺服电机在线惯量识别与参数自整定的解决办法,提高了伺服电机的响应性与抗干扰能力。

所设计控制系统实现对卸货机器人的运动控制,并在大连市辽渔集团有限公司现场完成初步试验,实验证明该卸货机器人能够完成针对冷链标准40 尺集装箱实现自动化卸货,适用自重小于25 kg,外形尺寸500 mm×300 mm×200 mm 范围内的盒装货物。针对不同的货物规格,卸货机器人可以实现一次抓取1 件或者多件货物,总体卸货作业效率可达5 s/件,并于2022 年11 月通过大连市科技攻关项目验收。