汽车式多功能破障车车架的有限元分析与实验研究

李 伟,杨 晨,王桂录

(郑州科技学院机械工程学院,河南 郑州 450064)

1 引言

传统救援车辆一般大多采用履带行走机构,自行机动能力差,转场一般依靠平板车运输,灾后清理无法到达地区或狭小空间,该多功能破障车具有起吊、挖掘、推铲等多种作业功能,该车采用的是双前桥驱动三轴轮胎式救援破障车。能够大大提高应急救援保障效能[1-2]。某企业为工程兵部队设计出来的样车,如图1所示。

图1 汽车式多功能破障车Fig.1 Automotive Multifunctional Obstacle Breaking Vehicle

首先,对企业提供的车架模型进行力学分析,由于该车为三轴车辆,需要将钢板弹簧的变形协调考虑进去,通过进行力学分析和车辆多体动力学虚拟仿真的方法,来保证车架传力的正确性。

其次,建立车架多种作业工况下的有限元模型,完成四点支撑和推土工况下的静力学分析[3-4]。

最后,通过scandas动态应变测试设备完成车架的应力测试试验,提出了车架危险区域的改进意见,为同类型救援车辆车架的设计提供了参考[5-7]。

2 车架受力分析

2.1 车架受力分析

以车架制动工况为受力研究工况,对车辆三轴轴荷进行受力分析,钢板弹簧的折算刚度由厂家提供,为常量。分析时,需要将钢板弹簧的变形协调作为一个约束条件,如图2所示。式(1)中F1,F2,F3才有唯一确定解。

图2 车辆制动时的受力示意图Fig.2 Schematic Diagram of Vehicle Forces During Braking

式中:G—簧载总重量;H—簧载质量重心高度;L—车辆静止状态下车架的离地高度;L1—簧载质量重心到第1 轴的水平距离;L2—第2轴到第1轴的水平距离;L3—第3轴到第1轴的水平距离;a—制动加速度;K1—第1轴的悬架和轮胎的折算刚度(双边);K2—第2轴的悬架和轮胎的折算刚度(双边);K3—第3轴的悬架和轮胎的折算刚度(双边);X1—第1轴的悬架和轮胎的总变形量;X2—第2轴的悬架和轮胎的总变形量;X3—第3轴的悬架和轮胎的总变形量。

2.2 车架有限元模型

车架的有限元模型,通过Hypermesh采用四面体二次单元建立,单元尺寸为(25~30)mm,局部区域加密;建立有限元模型时,删除对车架影响不大的部件,确保有限元模型与工作中的车架模型保持一致。

有限元模型中,车架平台以上的所有部件全部都是通过柔性梁和MASS点施加,MASS点建立在部件的质心位置,通过柔性梁与车架连接,连接位置由部件与车架的实际连接形式确定,通过调整柔性梁的刚度,使柔性梁对车架引起的影响最小;车架支腿的外腿通过约束方程与内腿相连,上装装置需分为转台和动臂两部分。

推土工况整车处于工作状态,在计算时,选择推铲最大推力15T对车架产生的作用,通过对推土装置有限元模型的计算,提取推土装置各铰点的支反力,然后将该力施加到车架相应的铰点上,破障车整车处于推土工况时,轮胎不再单纯的仅受竖直方向的力,水平方向的摩擦力在ANSYS中需要考虑,所以,在该工况对支点进行加载时,就必须全部约束支点水平方向的位移,如图3所示。

图3 推土工况有限元模型Fig.3 Finite Element Model of Bulldozing Condition

对于四点支撑工况,车架承受的外载荷主要是车架上平台各部件的自重G,车架靠后支腿和推铲支撑,以车架四点支撑上装装置全伸垂直车架,且挖斗满载工况,其中A,B,C,D四点为车架的支撑点,E点为动臂质心位置重量为3100kg,F点为挖斗满载质心位置,重量为750kg,车架的受力形式,如图4所示。车架材料属性及分析工况,如表1、表2所示。

表1 车架材料属性Tab.1 Material Property of Frame

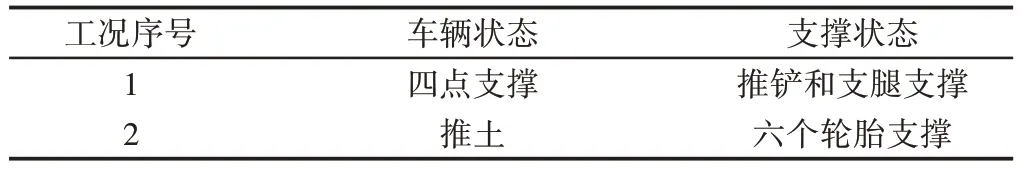

表2 破障车车架分析工况Tab.2 Analysis Cases of Obstacle Breaking Vehicle Frame

图4 四点支撑工况有限元模型Fig.4 Finite Element Model of Four-Point Support Frame

3 仿真分析结果及应力实验测试

3.1 仿真分析结果

在动臂全伸、挖斗满载、动臂垂直车架四点支撑工况下,车架主梁区域2处最大值超过300MPa。车架主梁下端应力很大,一桥和二桥附近,区域4,区域6均有超过300MPa的区域,区域5的最大应力甚至超过400MPa。破障车车架在四点支撑工况静强度严重不足,具体位置,如图5所示。

图5 四点支撑工况下的应力云图Fig.5 The Stress Strain Cloud Diagram of Four-Point Support Frame

推土工况下,车架主梁上端有几处应力超过240MPa,区域2和区域3处最大值超过300MPa。车架主梁下端应力很大,尤其是一桥前后板簧座附近,区域5,区域6,区域7和区域8均有超过300MPa 的区域,其中区域7 和区域8 处的最大应力甚至超过350MPa。具体位置,如图6所示。上述两种工况的分析结果,在四点支撑和推土工况,车架的静强度均不足。为验证有限元分析结果,需要对实车进行应力测试。

图6 推土工况下的应力云图Fig.6 The Stress Strain Cloud Diagram of Bulldozing Condition

3.2 实验测试结果

对实车进行了车架应力测试实验,贴片位置与有限元分析结果危险区域相对应[8-9],车架上确定12个测点,9个应变花,3个应变片,测点2、3、10 为应变片,具体位置,如图7 所示。测试过程中,选取四点支撑测试工况下应力较大的测点5的测试曲线,对整个四点支撑测试工况进行详细说明。表中:测试数据中应变单位为με,应力单位为MPa。

图7 车架测点位置分布图Fig.7 Position Distribution Map of Measuring Points on Frame

四点支撑工况:车辆在满载静止时采集零点,后支腿、推土装置前端支撑,上装处于正侧方,伸缩臂展开水平放置,臂架转到正侧方,停留一段时间,伸缩臂收回水平放置,臂架转到正后方,推铲抬起,四点支撑支腿收回,车辆回到满载静止状态,采集整个过程中各个测点的时间-应变历程曲线。选取试验状态下,车架测点5的时间-应变历程曲线,如图8所示。

图8 测点5的测试数据Fig.8 Test Data for Test Point 5

从表3中可以看出四点支撑测试工况下,测点1应力为429MPa,该区域发生了塑性变形,结合图8中的有限元分析数据,验证了有限元分析结果,该区域强度不足,对其进行结构改进以满足其工作要求。

表3 四点支撑工况测点的测试数据Tab.3 Test Data of Four-Point Support Test Point

4 结构优化

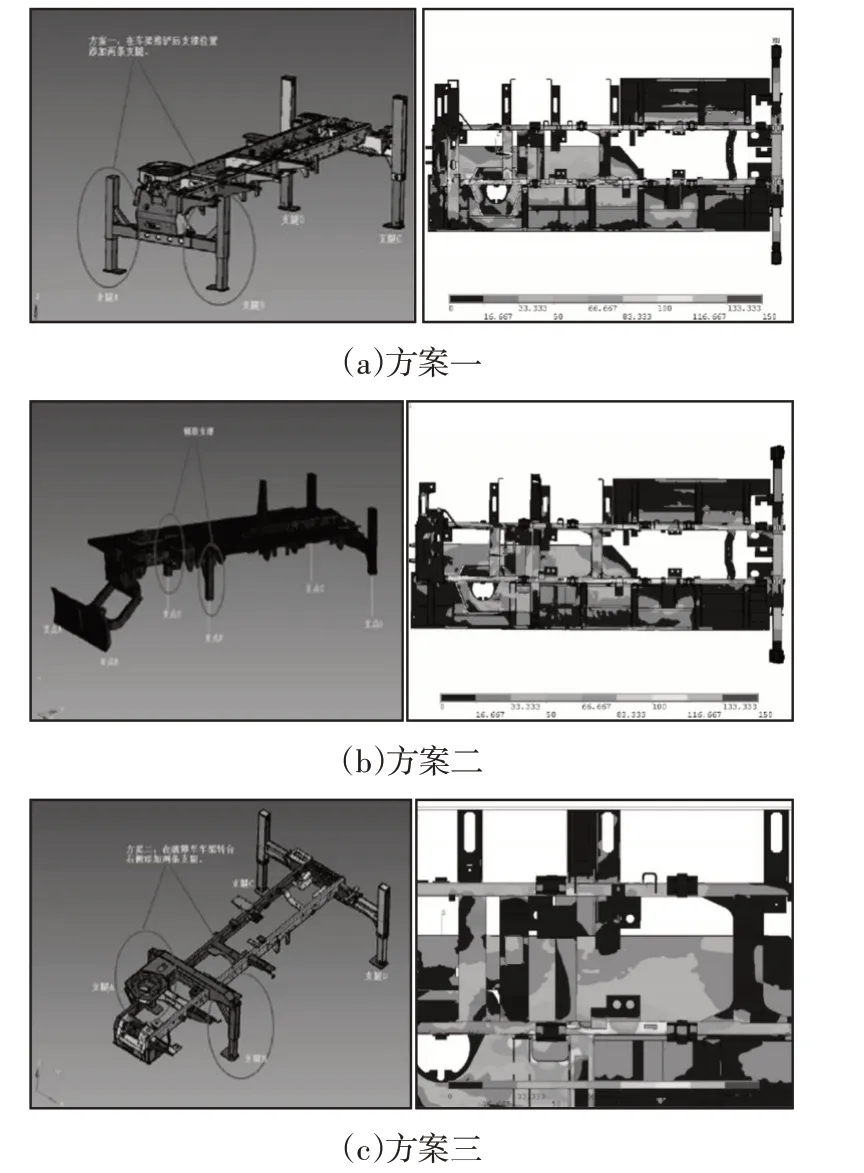

根据试验测试结果,对车架进行结构改进,共设计了3种结构优化方案[10]。整车在上装水平全伸正侧方姿态时,以四点支撑工况作为分析工况与原结构对比。具体优化方案,如图9所示。

图9 车架优化方案Fig.9 Frame Optimization Scheme

方案一:在车架推铲后支撑位置,增加两条支腿,一种区域为新增支腿位置。车架应力相对较大,车架底部超过150MPa的区域较多,而且局部应力集中较严重。

方案二:四点支撑工况时,该工况车架应力相对小,车架底部150MPa的区域较少,不存在局部应力集中。

方案三:在车架转台右侧位置,增加两条支腿,一种区域为新增支腿位置。该工况车架应力相对较小,车架底部最大应力处超过150MPa,存在局部应力集中。

方案二在四点支撑工况下,车架整体应力相比其它方案最小,车架局部不存在应力集中点,建议采用方案二对车架结构进行改进,但辅助支撑应考虑实际操作问题。

5 结论

对汽车式多功能破障车车架进行了有限元分析和应力测试,各工况试验研究的测点数据与有限元计算值相差较小,误差在10%以内,车架在满载静止状态下满足设计要求,四点支撑和推土工况部分测点测试值超过了车架的屈服极限。

根据分析结果,设计了三种车架优化方案,方案一和方案三车架局部应力集中仍较严重,方案二为最佳方案。优化后的车架危险区域应力由400MPa 降低到150MPa。车架满足工作要求。通过结构分析结合试验验证的方法,对车架结构提供了优化方案,对相关破障车车架的设计分析提供技术参考。