精密机床试验台主轴系统的动态特性仿真与分析

袁 峰,彭绘舒,秦东晨,李济顺

(1.郑州大学机械与动力工程学院,河南 郑州 450000;2.河南科技大学机电工程学院,河南 洛阳 471003)

1 引言

主轴系统作为机床的重要组成部分,其性能的优劣将直接影响机床的加工精度、表面质量等。不同的轴承预紧方式、预紧力的大小和工况载荷的施加对主轴系统性能影响显著。因此,对于主轴系统的轴承预紧方式、预紧力和工况载荷进行研究就显得尤其重要。文献[1-3]主要分析了联合载荷作用下角接触球轴承的动静态接触特性,但都是只考虑了单独的轴承建模并没有在主轴系统模型中进行分析。文献[4]主要分析了不同轴承位置和孔径对电主轴动静态特性的影响;文献[5]研究了主轴轴承组合放置对系统动态性能影响;文献[6]通过建立了动力学方程研究了定压预紧和定位预紧下高速角接触球轴承的动力学特性;文献[7]用有限元法研究了机床主轴热变形与轴承预紧和径向刚度的变化规律。文献[8]研究了影响机床主轴系统加工精度的因素,以及轴承结构对主轴系统的刚度的影响。文献[9]建立了综合考虑离心力效应和陀螺力矩效应的“主轴-轴承”模型,并通过锤击模态试验验证了其准确性。但上述以主轴系统为对象的研究较少,大部分是对轴承性能的影响因素的分析。

基于Romax采用定量分析法分析了主轴系统的特性,研究了定压预紧、定位预紧、预紧力和工况载荷的施加对轴系特性的影响,仿真得到轴系刚度变化规律及轴承的性能影响。

2 主轴系统建模

以主轴系统的性能为主要分析对象,分别考虑轴承预紧方式、预紧力和工况载荷三个方面对主轴系统动态特性的影响,进行仿真分析。

考虑到主轴系统中轴承所承受载荷的分配情况,以及实际应用中车削机床的支承结构,故轴系模型采用前后支承结构,前后支承均采用角接触球轴承,其型号为7006C/p4,此结构可方便调节轴承预紧方式、润滑等结构参数。

以精密机床试验台车削主轴为参考,由于课题要求使用的角接触球轴承内径较小,故在设计整个主轴时,其直径尺寸都是较小的,因为此次研究的对象为精密机床试验台的主轴系统,该试验台主要是为了做试验使用,所以主轴就采用了实心的结构,并使用Romax仿真分析软件对主轴系统进行简化建模,如图1所示。

车削主轴基本工况为:主轴前端所受切削力为FX=0N,FY=500N,FZ=200N。主轴转速为3000rpm,润滑油为ISO VG 32,轴承配置形式为前二串联,后二串联,整体背对背的形式,轴承预紧采用定压预紧,预紧力为356.4N,轴承从左到右编号依次为1#,2#,3#,4#。在对主轴系统进行仿真分析时,建模方式保持不变。

3 轴承预紧对轴系性能影响的仿真分析

预紧力的合适选取将会影响主轴系统的刚度和轴承寿命,以主轴系统为研究对象,仿真分析不同方案下定压预紧和定位预紧时,主轴系统轴端最大径向位移和轴承寿命性能的变化情况。

3.1 定压预紧对主轴系统的仿真分析

单个轴承轻预紧力F的经验公式[10]为:

式中:k1—轴承系列系数,对于7000系列轴承取值为0.009;k2—轴承接触角系数,15°时取值为1.0,25°时取值为1.5;C—额定动载荷。

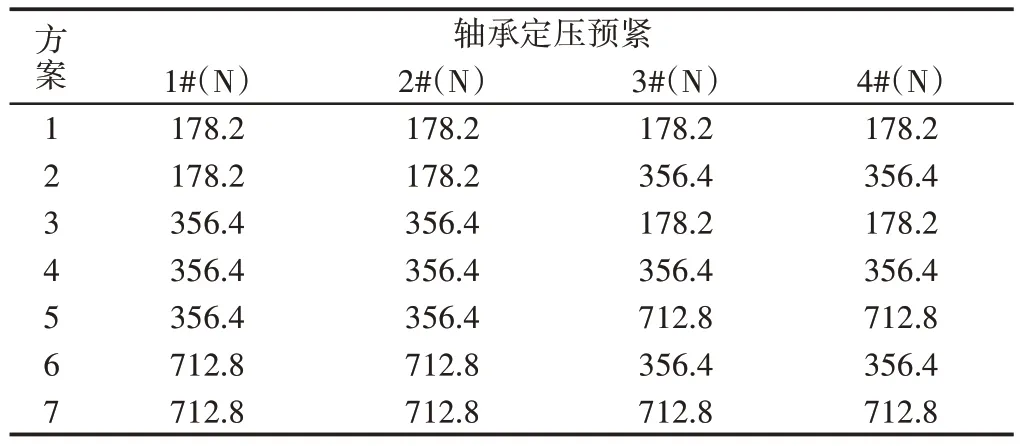

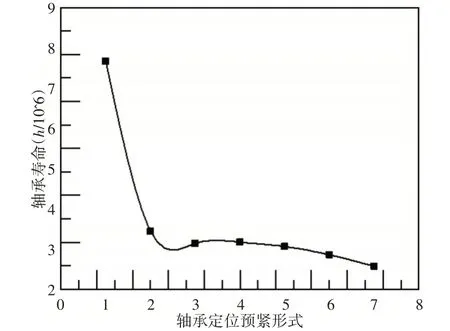

本次仿真采用试验台设计主轴所采用的角接触球轴承7006C,初始接触角为15°,额定动载荷为19.8kN,由上式可以计算出轻预紧力的值F=0.009×1.0×19800=178.2N,由轻、中、重三个等级预紧力比值为1:2:4 可得各转速段轴承预紧力分别为178.2N、356.4N、712.8N。分析前后轴承采用不同定压预紧时轴系性能的变化,得到的结果,如图2、图3所示。具体轴承定压预紧方案,如表1所示。

图2 轴承定压预紧对轴承寿命的影响Fig.2 Influence of Constant Pressure Preloading on Bearing Life

图3 轴承定压预紧对轴系刚度的影响Fig.3 Influence of Bearing Constant Pressure Preloading on Shafting Stiffness

表1 轴承定压预紧方案Tab.1 Bearing Constant Pressure Preloading Scheme

结合图2、图3可知:随着轴承预紧力的增加,轴系刚度逐渐提高,但增幅有所减小;同时,使轴承寿命大幅降低,图2中均为1#轴承的寿命,因为在主轴系统中1#轴承承受主轴前端的轴向载荷是相对于其他三组轴承来说是最大的,用1#轴承的ISO寿命结果更能清晰的得到预紧力对轴承寿命的影响。

3.2 定位预紧对主轴系统的仿真分析

角接触球轴承7006C(30×55×13):z=16,α=15°,Db=7mm,由轻、中、重预紧力分别为178.2N、356.4N、712.8N,

可由下面公式确定轴向预紧量分别为8.29μm、13.16μm、20.88μm。

式中:Db—角接触轴承滚动体直径(mm);α—接触角;z—滚动体个数;F—轴向力。

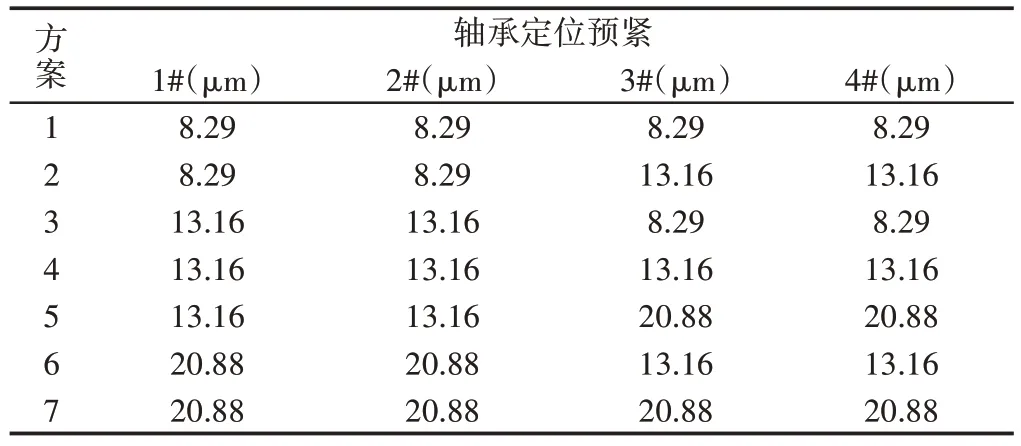

分析前后轴承采用不同定位预紧时轴系性能的变化,得到的结果,如图4、图5所示。具体轴承定位预紧方案,如表2所示。

图4 轴承定位预紧对轴承寿命的影响Fig.4 Influence of Bearing Positioning Preload on Bearing Life

图5 轴承定位预紧对轴系刚度的影响Fig.5 Influence of Bearing Positioning Preload on Shafting Stiffness

表2 轴承定位预紧方案Tab.2 Bearing Positioning Preload Scheme

结合图4、图5可知:随着轴承预紧力的增加,轴系刚度显著提高,但增幅越来越小;同时,轴承预紧力的增加,使得轴承寿命大幅度降低。

由以上仿真分析可得:当采用定压预紧时,轴承预紧方案1对轴承寿命影响不明显,当采用其他的轴承预紧方案时,定压预紧下轴承寿命相较于定位预紧时要高;当采用定位预紧时,主轴系统轴端最大径向位移的变化在(9.5~11.5)μm之间,而定压预紧时,主轴系统轴端最大径向位移的变化在(11.5~13.5)μm 之间。综合定压预紧和定位预紧分析可知,在实际选择轴承预紧力时,需要综合考虑轴系的刚度需求和轴承寿命要求,在轻预紧力时,可以选择定压预紧;在重预紧力时,为了提高主轴系统的动态稳定性,可以选择定位预紧。

4 工况载荷对轴系性能影响的仿真分析

考虑到车削机床在实际工作中是会受到刀具所给的径向力和轴向力的,所以在研究轴系特性的时候,应该考虑轴向载荷和径向载荷对主轴系统性能的影响。而主轴轴承部件使用的是角接触球轴承,可同时承受径向载荷和轴向载荷,所以对主轴系统施加工况载荷的时候会对主轴变形和轴承特性产生影响。

在Romax中建模的输入条件为电机转速3000rpm、电机输出功率1.5kW、轴承润滑油为ISO VG32、轴承预紧方式为定压预紧,采用中预紧力,轴承配置形式不变,由于轴端所施加的径向载荷和轴向载荷是模拟车床切削工况下主轴所受切削力,所以查看《切削手册》可知:

故:Fp= 2880 × 31.0× 0.20.5× 100-0.4× 1.0 × 1.11 = 679.75N

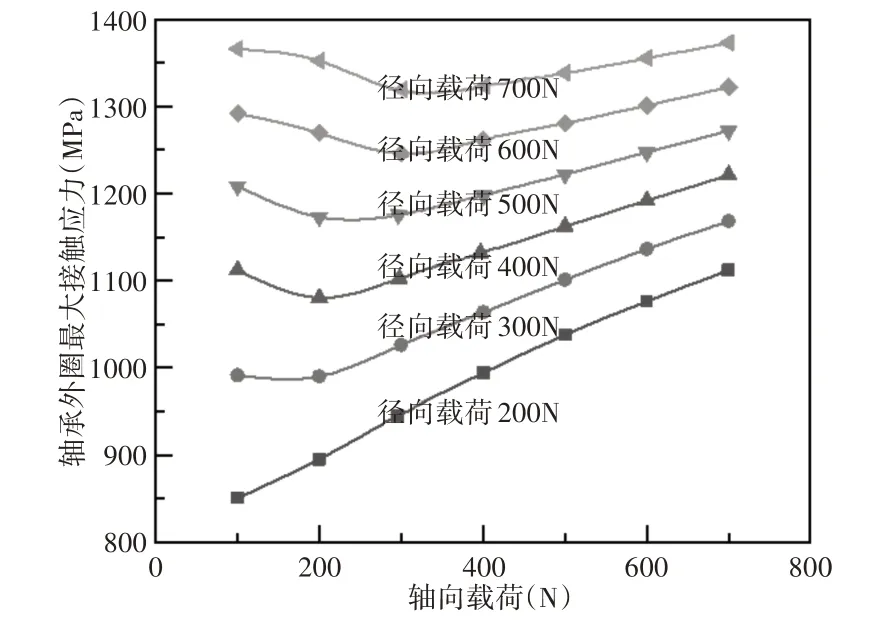

由以上公式求得轴向载荷和径向载荷化整为200N和700N,在仿真分析中为了更好地对比仿真结果,对主轴系统施加的径向载荷从(200~700)N,轴向载荷从(100~700)N,下图为仿真分析结果,如图6所示。

图6 工况载荷对轴系刚度的影响Fig.6 Influence of Working Load on Shaft Stiffness

主轴系统轴端最大径向位移随着轴向载荷的增加逐渐减小,随着径向载荷的增加逐渐增大,而且可以看出径向载荷的增加对轴端最大径向位移的影响较大,轴向载荷在(100~300)N之间时的影响较(300~700)N 之间的影响大,如图6所示。1#轴承寿命结果,且轴承寿命随着轴向载荷和径向载荷的增加会大幅度减少,但是当径向载荷增加到(500~700)N之间时,其轴承寿命的降低幅度减小,如图7所示。

图7 工况载荷对轴承寿命影响Fig.7 Influence of Working Load on Bearing Life

轴承内、外圈最大接触应力随径向载荷的增加而增大,在轴向载荷为(100~300)N,径向载荷为(300~700)N时,轴承内、外圈最大接触应力有减小的趋势,如图8、图9所示。分析可得,出现这个现象的原因是施加工况载荷的主轴端部较细,当轴向载荷较小的时候比较符合其工况要求,当轴向载荷增大以后就会使得主轴变形增大,同时引起轴承接触应力的变化;而且由图中数据可以得出,轴承内圈最大接触应力较轴承外圈接触应力要大,这是因为在主轴系统工作的情况下,角接触球轴承的接触角会增大,而内圈的接触角变化大于外圈的接触角变化,使得其最大接触应力内圈大于外圈。

图8 工况载荷对轴承外圈最大接触应力的影响Fig.8 Influence of Working Load on Maximum Contact Stress of Bearing Outer Ring

图9 工况载荷对轴承内圈最大接触应力的影响Fig.9 Influence of Working Load on Maximum Contact Stress of Bearing Inner Ring

5 总结

研究了预紧形式、预紧力大小和工况载荷施加对主轴系统动态特性的影响,在Romax中进行仿真分析。得到了以下结论:

(1)在定压预紧和定位预紧两种预紧情况下,总体上轴系刚度随着轴承预紧的增大有大幅提高,而轴承寿命则有所减小。定压预紧时轴承寿命较定位预紧时要有所增大,而定位预紧时轴系刚度较定压预紧时要有所提高;尤其在重预紧的工况下,为了保证主轴系统运行稳定性和主轴刚度选用定位预紧更好。

(2)对主轴同时施加径向载荷和轴向载荷,更符合主轴系统的实际工况。这种工况载荷产生的轴承内外圈最大接触应力,总体趋势是随着载荷增大而增大的,但是在增加载荷过程中,会产生应力小幅度下降的现象,这是由于施加工况载荷的主轴端部较细,当轴向载荷较小的时候是比较符合其工况要求的,当轴向载荷增大以后就会使得主轴变形增大,同时引起轴承接触应力的变化,而且轴承内圈最大接触应力比轴承外圈最大接触应力大。