LargeVis降维与马氏距离结合的谐波减速器健康评估方法

丁浩伦,陶建峰,余宏淦,赵言正

(上海交通大学机械与动力工程学院,上海 200240)

1 引言

谐波减速器具有体积小而传动效率高,质量轻而承载能力强等优点,在机械领域得到日益广泛的应用。在工业机器人中,谐波减速器作为重要的传动部件,主要起减速增矩的作用,决定着机器人的定位精度、承载能力和使用寿命等性能,在长时间大强度的工作中,谐波减速器性能衰退,可靠性下降,直接影响机器人整体的安全及生产。因此,研究谐波减速器健康状态和评估方法,对于提高机器人整体健康和精度具有重要意义。目前针对谐波减速器健康性能的研究主要为基于模型驱动方法。文献[1]提出了一种基于FFT的运动误差分析方法,确定谐波传动运动误差模型,根据位置和运动方向在线补偿运动误差,提高谐波传动的精度。文献[2]针对谐波减速器柔性轴承静态性能分析,基于三个扭矩方程,建立了滚动体与外圈接触力的数学模型。文献[3]采用瞬态动力学有限元求解,结合剩余强度模型,对不同载荷下谐波减速器时变可靠度进行了评估。文献[4-5]通过多组应力下的加速寿命数据建立了谐波减速器的Weibull寿命分布模型,此外基于失效机理和润滑状态推导出对应的失效加速方程。上述方法多利用动力学、摩擦学及有限元等模型驱动方法对谐波减速器进行分析,建立其失效物理模型或数学模型。而基于传统的模型驱动方法依赖较多物理假设,具有一定局限性。

流形学习是一种基于数据驱动的算法,设备在运行过程中的状态数据包含丰富的状态信息,通过降维方法将高维向量映射到低维空间,可视化观测数据整体的分布规律。常用的流形学习算法包括:等距映射(Isomap)、拉普拉斯特征映射(LE)、局部线性嵌入(LLE)、局部保持投影映射(LPP)、t分布随机近邻嵌入(t-SNE)等。流形学习算法在机械设备的故障诊断与健康评估已有应用:文献[6]提出LPP改进算法并应用于轴承的故障检测和状态评估;文献[7]提出基于拉普拉斯特征马氏距离的滚珠丝杠健康的健康评估;文献[8]采用t-SNE算法对盾构机刀盘进健康评估。但对谐波减速器等机器人部件尚未有应用。

针对目前研究现状,这里不依赖物理模型约束,利用流形学习方法,提出一种基于LargeVis降维模型的谐波减速器健康评估方法,并借助加速寿命试验对该方法进行了验证。采集额定负载下的传感器数据作为健康的基准数据,提取不同负载、工作时间下信号的主要时频特征,利用流形学习将其转化为低维数据。最终计算低维空间中不同样本与基准样本的马氏距离,进而得到不同状态下谐波减速器的健康评估值。

2 健康评估原理

2.1 谐波减速器失效机理

谐波减速器由波发生器、柔轮和刚轮三大部分组成,主要失效形式是柔轮的破坏[9]。使用过程中,柔轮承受循环应力,发生连续的弹性形变,容易在周期性应力下产生疲劳断裂;同时产生过多热量导致润滑系统失效,造成与刚轮接触磨损加剧,降低谐波减速器传动效率,甚至不能正常啮合和传动。此外,柔轮轴承外圈发生点蚀或断裂、波发生器磨损失效、刚轮和柔轮齿面磨损和O型密封圈断裂变形也是常见的失效形式。

2.2 健康评估流程

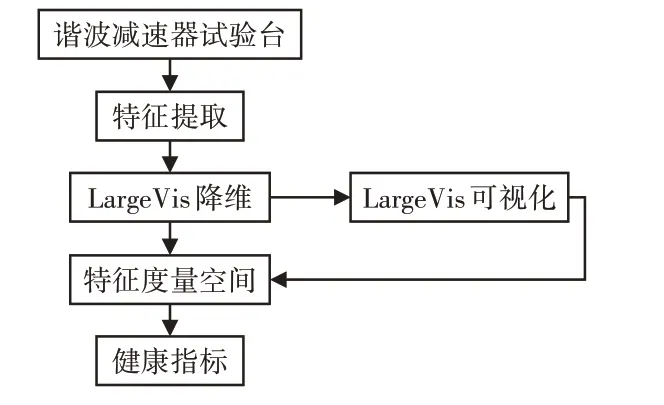

采集谐波减速器在不同状态下的转速、扭矩等状态数据作为输入,截取滑窗内数据进行预处理,提取主要时频特征,并对提取到的特征进行标准化。利用LargeVis流形学习将高维数据转化为低维特征,通过降维数据可视化观测整体数据分布规律和发展趋势。将额定负载下的特征定义为基准数据,最终通过马氏距离度量不同状态下低维特征与基线数据的差异,输出谐波减速器健康评估结果,其流程如图1所示。

图1 谐波减速器健康评估流程Fig.1 Health Assessment Process of Harmonic Reducer

2.3 LargeVis降维方法

流形学习方法是一种用于高维空间数据降维方法,其假设数据X存在一定的低维内在结构,找到相应的映射关系f,将高维采样数据X恢复至低维流形结构Y。对于谐波减速器复杂的工作状态及变化规律,应采用非线性流形学习方法。

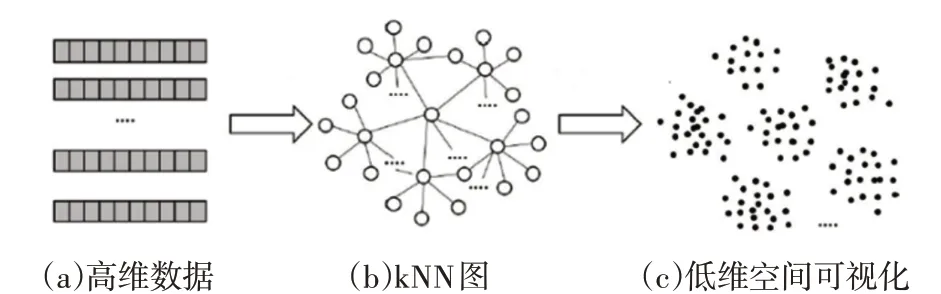

这里提出采用LargeVis的流形学习方法[10],LargeVis 技术是基于t-SNE方法[11]改进而来。与t-SNE方法相比,处理大规模高维数据时,效率显著提高;而且LargeVis 模型泛化性能好于t-SNE,对于不同数据集都能取得较好的可视化效果。其基本流程,如图2所示。首先构造高维数据k近邻图,然后将图投影到低维空间可视化表达。

图2 LargeVis算法流程Fig.2 LargeVis Algorithm Flow

(1)构建kNN 图。高维空间样本点的距离相似性实质上是构建k近邻(kNN)图的过程。在大量高维数据中,一般正常状态下的数据点会聚集在一起,而异常值点与正常数据点簇距离较远。LargeVis借助随机投影树方法与邻居搜索方法,高效而精确地得到kNN图。

(2)高维空间条件概率分布。

式中:pj|i—样本点xj作为xi邻居的概率;σi—以xi为中心点的高斯分布的方差。

(3)低维空间条件概率分布。

式中:yi、yj—低维空间中两个点,两点在kNN图中有一条权值eij=1的二元边。其中:

(4)目标函数:

式中:E—图的边的集合即正样本集合;Eˉ—负样本集合;γ—统一为负样本边设定的权值。求解最大化目标函数过程中,LargeVis还利用负采样和边采样优化,并采用异步随机梯度下降法进行训练,提高了迭代效率。

2.4 马氏距离

马氏距离度量数据的协方差距离,是一种有效计算两个位置样本集相似度的方法,可看作欧式距离的一种修正。

设n维空间中任意两个样本x和y,分别记为x=(x1,x2,…,xn)和y=(y1,y2,…,yn),Σxy表示两个数据样本之间的协方差矩阵,则样本x和y之间的马氏距离d(x,y)定义为:

选择谐波减速器健康状态下的降维特征作为基线数据,比较不同状态下样本数据与基线数据的马氏距离。

2.5 健康指标

利用马氏距离量化设备健康状态,得到健康评估值。其映射规则是:与基线马氏距离越小,即与健康状态数据相似度越高,健康值接近1;反之偏离正常状态,性能衰退,健康值降低为0。健康指标定义如下:

其中,参数k的作用是调整各状态对应健康值分布的疏密程度,使得健康值在(0,1)区间内分布均匀。设定阈值T确定性能衰退的边界,当健康值下降到T以下,表明谐波减速器已经衰退到一定程度,须及时停机检查维修。计算不同状态下谐波减速器健康指标是一种直观有效的健康评估方法。

3 试验过程及结果

3.1 试验台介绍

试验装置,如图3所示。主要零部件包括驱动变频电机、谐波减速器、扭矩传感器、磁粉制动器、加速度计等。测试平台所有零部件放置在隔震台上,并保持环境温度在20℃左右,避免环境因素对试验的干扰。

选择型号为QABP 80M2B(ABB)的变频电机,额定功率1.1kW,额定转矩3.5N·m,与谐波减速器间通过联轴器相连,用于驱动谐波减速器;扭矩传感器分别选择量程为5N·m和200N·m测量输入端和输出端转矩;磁粉制动器型号为FZ200J/Y,可提供额定转矩为200N·m,均满足试验需求。

3.2 试验方案设计

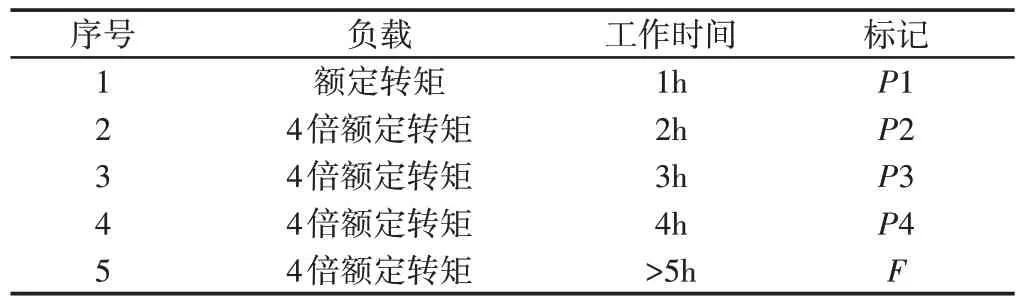

由于谐波减速器寿命长,正常情况下进行性能衰退试验不易实现。为了完整观察其在寿命周期内的状态数据,采用加速退化试验。设定负载为加速应力。谐波减速器额定扭矩为32N·m,测试额定转矩下运行1h的状态数据,并持续采集在4倍额定转矩下的状态数据,直到失效。试验方案,如表1所示。

表1 试验方案列表Tab.1 List of Test Schemes

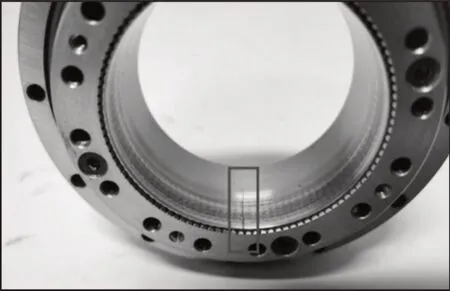

在加速退化试验持续进行约5h后,振动信号幅值变大,谐波减速器有噪声传出,性能衰退明显。继续测试半小时后,试验装置自动停止,取下谐波减速器,发现其柔轮断裂,如图4所示。

图4 谐波减速器柔轮断裂失效Fig.4 Fracture Failure of Flexspline in Harmonic Reducer

3.3 信号预处理

数据采集系统每秒采集一组谐波减速器的各项参数,包括输入输出转速、扭矩以及三个方向加速度。由于工业机器人实际加工过程中振动信号不易获取,本研究主要对输入、输出端的转速、转矩信号进行分析。

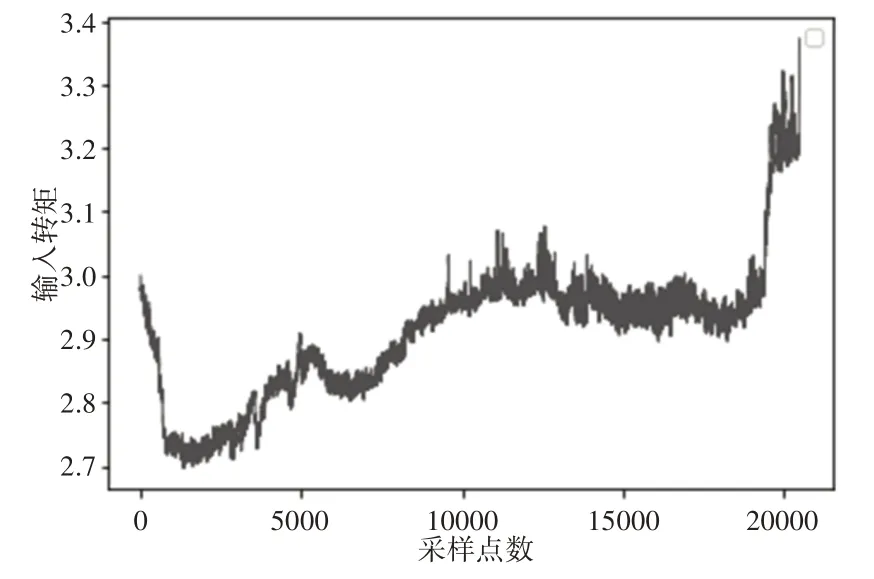

4倍负载下输入端扭矩变化曲线,如图5所示。由于谐波减速器工作过程中不断磨损消耗,润滑不足,在输出端负载一定条件下,其输入扭矩整体呈数值增大趋势,波动逐渐加剧,均方值增大,约5h后性能衰退严重。故提取时域特征,包括均值(mean),峰峰值(vpp),标准差(std),峭度值(k)构成特征矢量。

图5 输入端扭矩变化曲线Fig.5 Intput Torque Variation Curve

针对表1中的五种工况,各选取50组样本作为输入。

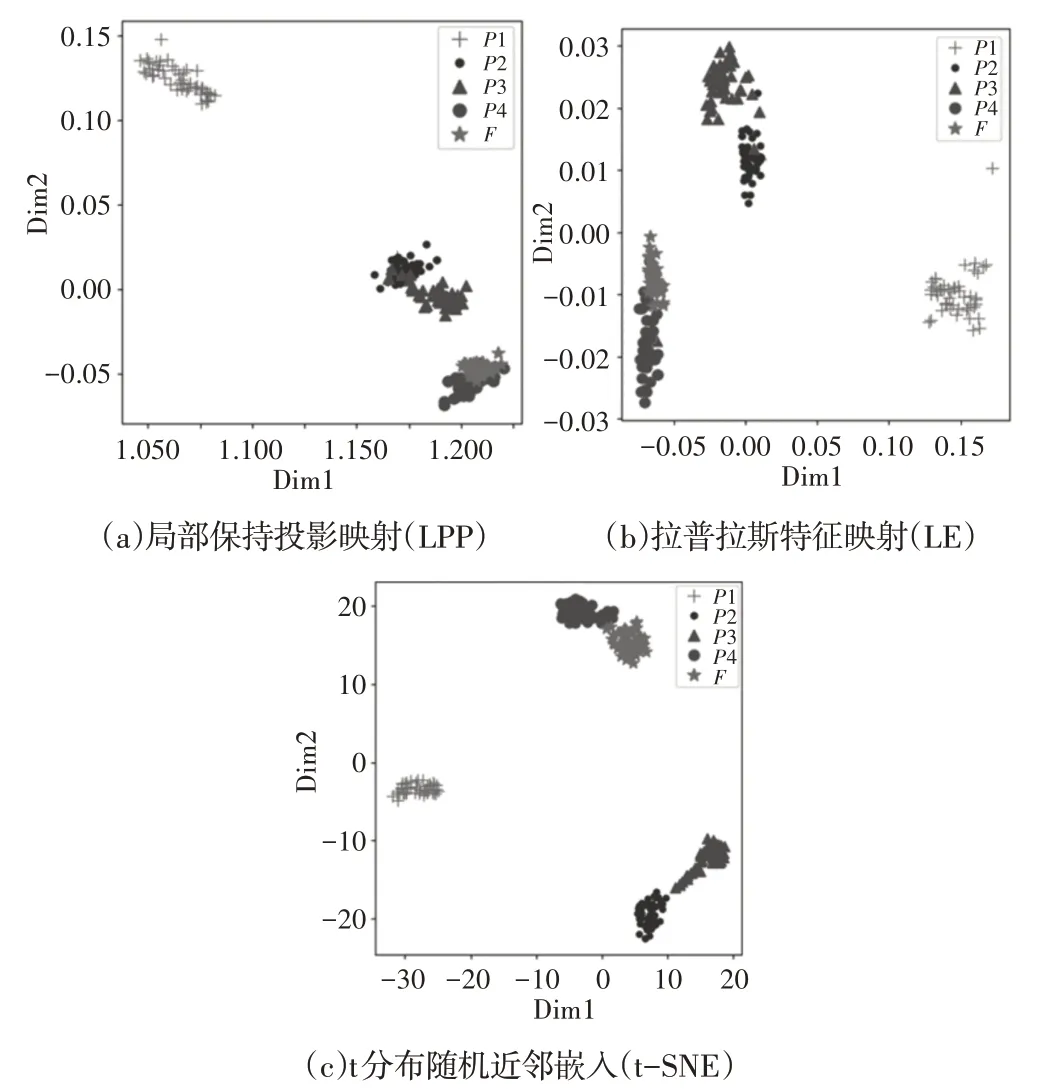

3.4 LargeVis可视化

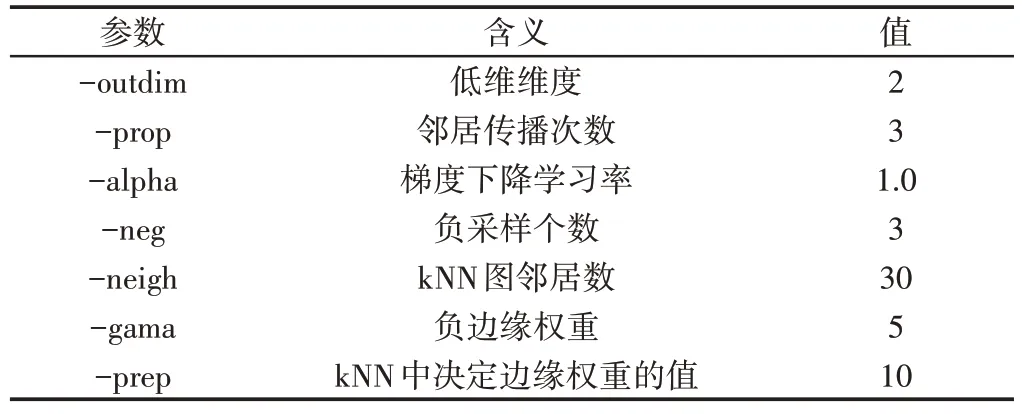

LargeVis降维后的可视化分布图,如图6所示。可观测整体数据的分布规律和发展趋势。不同负载状态下的数据具有一定相似度,在低维空间中聚集在一起。可以看出,基于LargeVis的流形学习方法有效区分不同工况下的数据样本,使得嵌入在高维数据集的低维流形被很好表征。根据实际数据集大小设置的算法参数,如表2所示。

表2 参数设置Tab.2 Parameter Setting

图6 LargeVis可视化分析Fig.6 LargeVis Visual Analysis

4 健康评估

4.1 不同降维方法对比

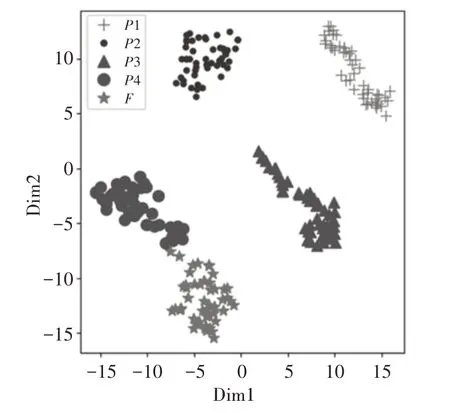

选取三种常见的非线性降维方法进行对比。局部保持投影映射(LPP)、拉普拉斯特征映射(LE)、t 分布随机近邻嵌入(t-SNE)方法降维后的低维特征,如图7所示。

图7 不同降维方法低维特征分布Fig.7 Low Dimensional Feature Distribution of Different Dimensionality Reduction Methods

三种方法均能较好地将不同健康状态下谐波减速器数据分类,但精度略有差异。为评价不同降维方法的分类效果,选用KNN法验证模型分类精度结果,如表3所示。LargeVis具有最高的分类精度98.2%,评估最为准确。此外,对不同方法运行时间进行了比较,各经过300 次迭代,LargeVis 运行时间约为2.6s。LargeVis是基于t-SNE算法改进而来,由于其利用负采样和边采样等优化算法,运算效率更高。

表3 不同降维方法结果对比Tab.3 Comparison of Different Dimension Reduction Methods

4.2 不同度量空间对比

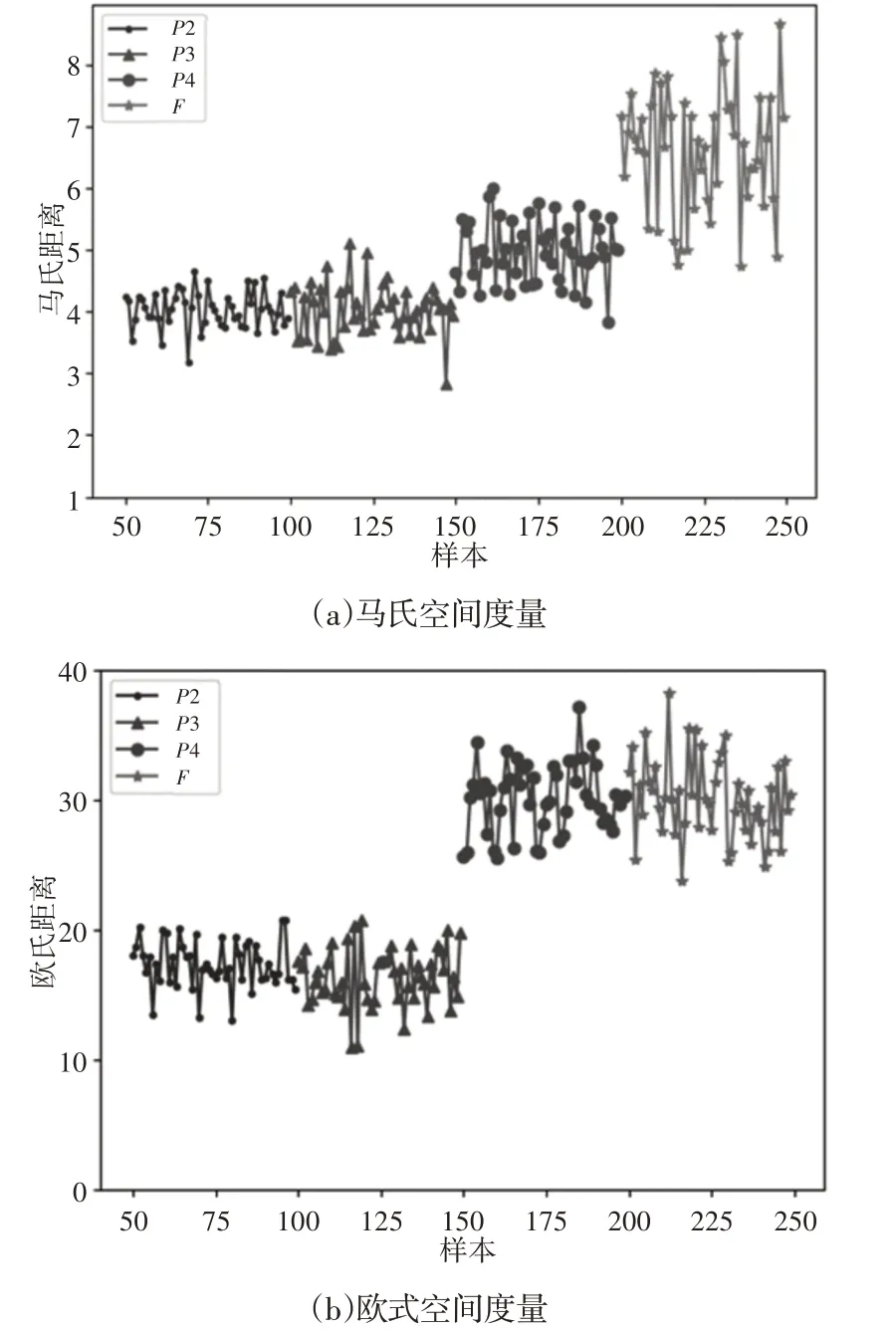

对LargeVis降维后的特征样本分别进行马氏距离和欧式距离的度量。选择谐波减速器额定负载状态的数据作为基线数据,计算其他样本与基线数据在不同度量空间下的距离,得到变化曲线,如图8所示。

图8 低维空间度量比较Fig.8 Comparison of Low Dimensional Space Metrics

对比图8(a)、图8(b),通过LargeVis 降维后,欧式空间度量中,P2和P3,P4和失效数据差别不大,评估效果不理想。马氏距离随性能衰退而增大,且失效数据马氏距离波动较大,更符合实际情况。综上所述,使用马氏距离进行健康评估,结果更加可靠。

4.3 健康指数计算

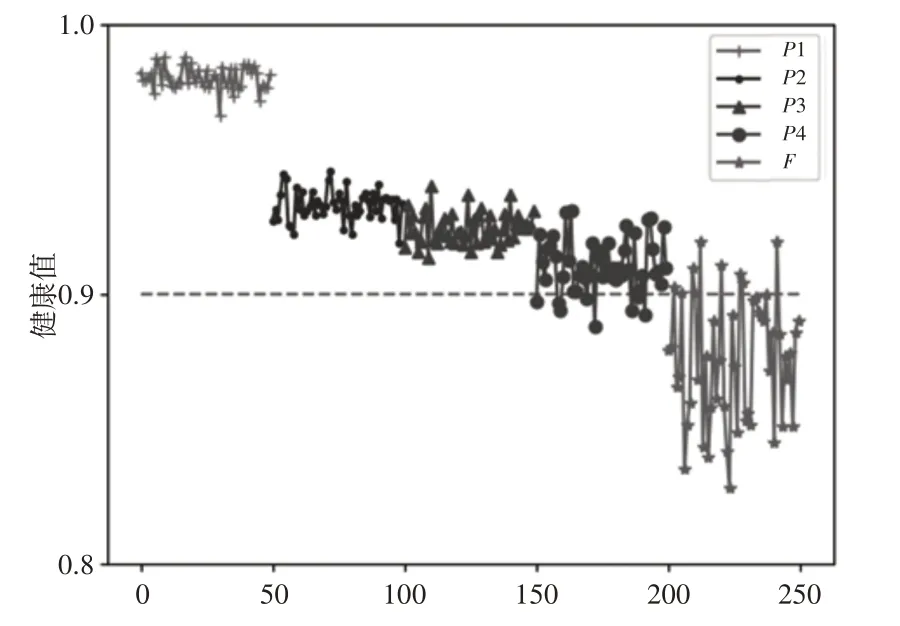

将马氏距离进行非线性映射,根据式(7)计算各样本点健康指标得到健康值变化曲线,如图9所示。

图9 健康值曲线Fig.9 Health Value Curve

其中k取0.02。各状态健康指数均值分别为0.982、0.928、0.926、0.907、0.869,整体呈下降趋势。设定健康阈值为0.9,认为当健康指标低于0.9时,性能有所衰退,将对机器人加工产生影响。综上所述,健康评估结果与实际情况相一致,通过LargeVis降维与马氏距离相结合的方法可有效评估谐波减速器健康状态。

5 结论

谐波减速器作为工业机器人的核心部件,其健康状态直接影响机器人加工精度。针对谐波减速器结构复杂,工况多变,难以通过物理失效方程等传统方法进行可靠性分析等问题,这里基于数据驱动模型,提出一种有效的健康评估方法。

(1)LargeVis算法将高维的状态参数映射到低维数据中,反映谐波减速器性能衰退的内在变化趋势。通过与LPP、LE、t-SNE等其他流形学习方法对比,LargeVis优势在于状态识别准确率更高,运算速度更快,鲁棒性更好。

(2)对比马氏距离与欧氏距离度量空间,马氏距离考虑样本相关性,评估效果更可靠。设定健康阈值为0.9,可有效进行健康评估与衰退预警。

(3)在下一步研究中,将采用不同型号的谐波减速器进行多组试验,验证该方法准确性。同时应用于机器人的实际应用场合,分析不同条件下谐波减速器的健康状态。