动静压气体轴承-转子系统振动特性实验研究

张璐瑶,贾晨辉,臧腾飞,史大炜

(河南科技大学机电工程学院,河南 洛阳 471003)

1 引言

动静压气体轴承具有高转速、低摩擦、高精度、运行平稳、无污染等特点[1-3],在航空航天、精密仪器、医疗器械和电子加工等领域获得了广泛的应用[4-5]。气体轴承-转子系统在高速运行时存在以气膜力为主的多种非线性的激励源,使得系统存在许多非线性振动问题,极大地影响了气体轴承-转子系统的动力学特性及其稳定性[6-8]。因此,深入研究系统运行过程中的稳定性变化规律,探索稳定性调控方法[9-10]。对改进动静压轴承结构,改善动态特性,提高稳定性具有重要的理论意义和实际应用价值。

这里的主要研究目的是建立气体轴承-转子系统振动的试验测试与分析方法,对系统运行过程中的非线性振动特性进行研究。根据试验过程中气体轴承-转子系统的非线性响应,分析气体轴承-转子系统升速过程中运行状态的发展变化情况,结合动静压气体轴承特点,分析不同供气压力对振型、振幅、频率、轴心轨迹和稳定性的影响,提出稳定性控制方法。

2 动静压实验测试系统建立

2.1 实验装置与测试原理

整个实验装置由高压气源I、轴承试验机II、测试分析系统III 3个部分组成,总体方案,如图1所示。设备1-6依次连接组成高压气源,可提供2.4L/min,0.88MPa的高压气体,同时给气体轴承支承以及动力涡轮进行供气;测试分析系统测量轴承转子X、Y方向上位移,以及转子的转速,并用DASP-V11测试分析仪进行数据采集与分析。

2.2 试验机结构

2.2.1 实验动静压气体轴承

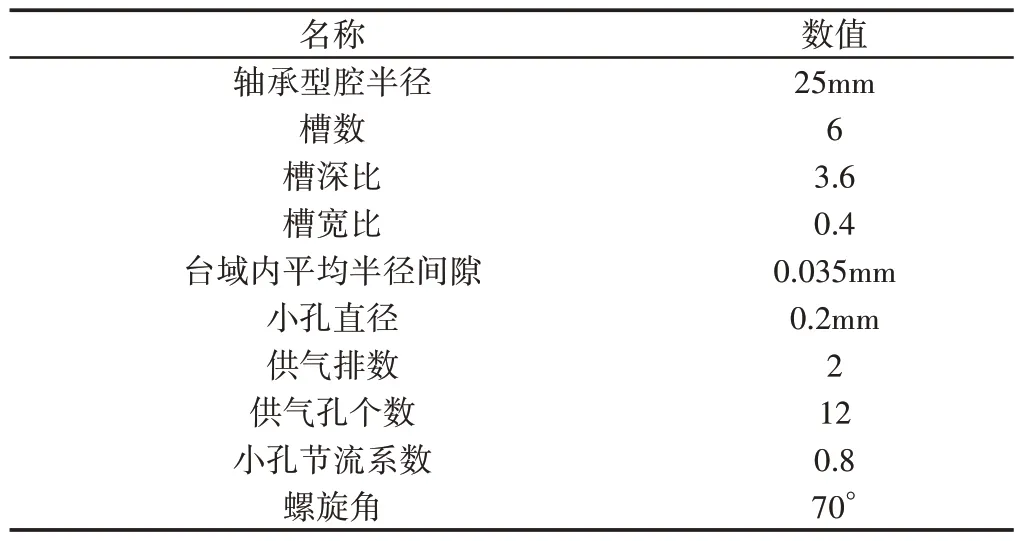

这里的研究对象为对置球面螺旋槽动静压气体轴承,其轴承、转子设计参数,如表1所示。转子、轴承的实物图,如图2所示。轴承材料选择了具有耐高温、自润滑的功能的非金属的石墨合金,并在轴承的外圈安装橡胶圈、周向上开设两排均匀分布的节流小孔。转子材料选择常用的40Cr,并在转子表面开设螺旋槽。

表1 气体轴承、转子设计参数Tab.1 Gas Bearing and Rotor Design Parameters

图2 转子、轴承实物图Fig.2 Physical Drawing of Rotor and Bearing

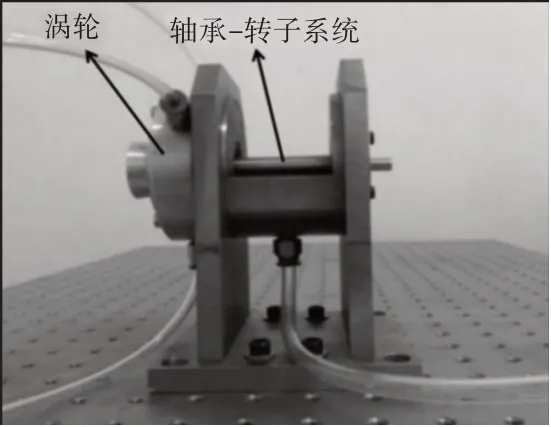

2.2.2 试验机实物图

本实验台采用卧式结构,试验机实物图,如图3所示。

图3 试验机实物图Fig.3 Physical Map of Testing Machine

3 气体轴承振动状态实验分析

在气体轴承-转子系统运行过程中,有两种类型的振动与气轴承动态特性关系极为密切,分别为转子质量不平衡引起的同频振动以及轴颈轴瓦相对运动引起的低频振动。气体轴承中两种类型振动频率的关系图,如图4所示。

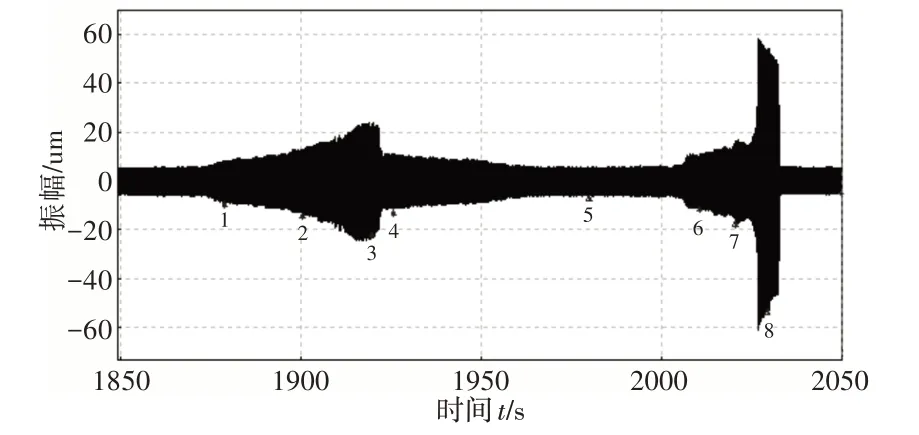

不平衡振动是由轴承支承的转子自身质量不平衡引起的。低频振动即可称为油膜(气膜)涡动,气膜涡动是转子在气膜力作用下产生的涡动。在一定的频率范围内,随着工频频率的升高,低频振动频率以恒定的涡动比随之增加,当转速上升到转子一阶临界转速的二倍左右,即低频振动频率与气体轴承-转子系统固有频率一致,随着转速的升高,低频振动频率将不再按同样的涡动比上升,并保持频率不变,即发生所谓的“锁频现象”[11-14]。气体轴承在0.6MPa供气压力下升降速实验的通频振动时域图,如图5所示。

图5 0.6MPa供气压力下转子升速实验通频振动Fig.5 Frequency Vibration of Rotor Speed-up Experiment Under 0.6MPa Air Supply Pressure

在(0~2165)s这一时间段内转子进行升速,在此之后关闭涡轮驱动开始降速。在此升速阶段内,从转子振幅的变化可以明显看出整个运行过程中,转子主要有五个不同的阶段:启动阶段-转子共振阶段-稳定运行阶段-低频振动失稳阶段-振荡失稳阶段。起始阶段,转子的转速较小,此阶段内振幅相对较小;随着转速升高,转子发生共振,振幅突然升高,随着转速进一步提高,工频越过系统的固有频率范围,转子振幅迅速降低;越过共振阶段,转子稳定运行,随着转速的升高,转子的振动幅度逐渐增大,但增幅相对较小;当转子转速到达某一值时,系统失稳产生明显的低频振动,失稳过程是逐步发展的,随着转速上升,低频成分减小,通频振动逐步降低,系统逐渐回归稳定运行状态;在持续升速后某一转速范围内,通频振动迅速增大,转子发生气膜振荡。

通过对整个试验过程通频振动幅值的变化分析,在整个升速过程中可分为两个阶段,即稳定运行阶段和失稳运行阶段。

3.1 稳定运行阶段

系统线性稳定运行阶段,包含稳定的工频振动及工频共振两种形式振动,如图6所示。

图6 转子线性稳定状态下的通频振动Fig.6 Pass-Frequency Vibration of the Rotor Under Linear Steady State

转子运行过程中发生共振时转子振动时频域波形、轴心轨迹图,如图7所示。当气体轴承-转子系统发生共振时,转子时域为稳定的正弦波,波形略带毛刺,在频域中以工频为主,存在振幅较小的高频成分,由于气体轴承-转子系统特性的各向异性,转子的轴心轨迹近似于椭圆形。转子运行过程中稳定工频振动状态下时域图、频域图以及轴心轨迹图,如图8所示。对比发生共振时的图谱可知二者在频率成分基本一致,仅工频振幅存在较大的差异。

图7 共振时转子振动的时域图、频域图及轴心轨迹图Fig.7 Time Domain Diagram,Frequency Domain Diagram,and Axis Track Diagram of Rotor Vibration During Resonance

图8 稳定运行状态下转子振动的时域图、频域图及轴心轨迹图Fig.8 Time Domain Diagram,Frequency Domain Diagram and Axis Trajectory Diagram of Rotor Vibration Under Stable Operation

3.2 失稳运行阶段

系统运行失稳阶段的通频振动,如图9所示。

图9 失稳运行状态下转子振动的通频振动Fig.9 Pass-Frequency Vibration of Rotor Vibration Under Unstable Operation

在线性失稳阶段,通频振动幅值随时间的变化基本呈圆锥形,振幅是渐进变化的,并在一定的转速范围内趋于稳定,随着转速的升高,非线性稳定状态改变,通频振动振幅突然降低,并随着转速的升高,通频振动振幅逐渐减小最终趋于稳定。在非线性失稳的产生和发展过程中基本上呈三个阶段,经由线性稳定过渡到线性失稳,并在某一瞬间振幅突然增大产生气膜振荡,关闭涡轮驱动,振荡的振幅会有一定程度的降低,但不会马上消失,但在某一瞬间急剧下降,系统迅速回归稳定。

点1到点5为系统线性失稳的产生、发展和消失过程中的五个典型发展状态位置。点6到点8则显示了气膜产生振荡,系统非线性失稳的产生和发展过程中的位置。图9通频振动中的对应标点的时域、频域及轴心轨迹图,如图10所示。

图10(a)为点1 处的图谱,此时转速为38156r/min,工频为635.742Hz,其主要低频成分为161.133Hz,约为工频的1/4,此时处于低频振动发展初期,低频成分相对较弱,由于处在低频失稳初期,振动时域图表现为幅值周期性微小变化的正弦波,而此时的轴心轨迹相对混乱,处于拟周期状态;图10(b)为点2处的图谱,此时转速为38673r/min,随着转速的升高,工频达到641.602Hz,工频的振幅也随转速的上升有所升高,此时低频振动表现为锁频振动,不随工频的升高发生改变,低频振动幅值逐渐大于工频振动,时域图中主要正弦波行为低频振动,由于工频与低频的数量关系,轴心轨迹图呈典型的周期四运动,但此时轨迹的重合度相对较低,系统的失稳运动仍在发展过程中,转子的低频振动仍在系统动态变化过程中增长;图10(c)为点3处的图谱,在此阶段内转子的转速为39167r/min,工频为644.531Hz,低频振动频率保持不变,工频幅值略有降低,而低频振动的幅值的则有较大的增长;转子失稳从产生发展到相对稳定的过程中,系统输入能量很大程度上转换为低频振动,低频振动所占成分更高,此时的轴心轨迹范围更大,呈现为稳定的周期四运动,此时转子运行相对稳定;图10(d)为点4处的图谱,此时转速为39162r/min,在低频振动发展并得到稳定的过程中,低频振动幅值急剧增大,并在稳定一段时间后能量得到释放,之后工频与低频振动幅值迅速减小,在此过程中工频获得提升,达到647.461Hz,低频振动频率大小在幅值变化的同时,并不发生改变,随着系统外部能量的持续输入,低频振动幅值逐渐减小,工频振动频率逐渐增大,并逐渐的恢复到周期一运动,即为点5位置附近,如图10(e)所示。此时转速为39592r/min,转子振动以工频为主,低频成分极小,基本可忽略不计,转子轴心运动轨迹近于圆形。

点6到点8则显示了气膜产生振荡和系统非线性失稳的产生和发展过程。图10(f)为点6处的图谱,此时转速为40454r/min,转子的工频频率达到665.039Hz,低频振动频率相对锁频条件下涡动失稳过程的频率略有增大,转子运行轴心轨迹与点2 处相似;在气膜振荡产生发展的初期为线性失稳过程,但非线性失稳的过程与线性失稳发生过程并不完全相同,如图10(g)所示为点7处的图谱,随着系统外部能量的注入,转子低频振动不断发展,低频振动频率、幅值均发生变化,低频振动频率提高到172.852Hz,低频振动的幅值也急剧增大,与线性失稳不同的是,随着低频振动的发展,转子的运行轨迹并未呈现出稳定的低次的周期运动,而逐渐呈现出多周期运动,轴心轨迹更加复杂;随着低频振动的发展,低频振动在较短的时间内进一步增大,并远远大于工频振动振幅,转子的轴心轨迹呈类周期一运动,然而随着系统输入能量大量转化为转子振动振幅,工频与低频振动的频率则有所降低,如图10(h)所示为点8位置的图谱。上述系统稳定性发展过程中转子运行状态变化情况以及相应振动频率变化情况,如表2所示。

表2 典型轴承-转子系统稳定性发展过程振动状态Tab.2 Vibration State of Typical Bearing-Rotor System Stability Development Process

4 轴承-转子系统稳定性控制方法

气体轴承-转子系统稳定性可采用通过调节轴承转子系统耦合振动调控策略,避免低频振动成分与固有频率耦合产生共振。结合运行参数对轴承动态特性的影响的前期研究成果[15],在结构参数不变的前提下,通过调整动静压气体轴承供气压力、转子转速能够有效改善轴承的动态特性,虽然提高供气压力、转速在总体上能够提高轴承气膜刚度,并与转子耦合改变系统固有频率。但在改变系统固有频率的同时,也改变了相关谐波的频率,导致低频振动与固有频率耦合,产生气膜振荡导致系统失稳,因此在轴承运行过程中在工作条件(如转速)不变的条件下,可通过改变气体轴承供气压力改善轴承转子系统的运行稳定性。

4.1 试验方案与数据分析

气体轴承供气压力采取三种方案分析,轴承供气压力分别为0.2MPa、0.4MPa、0.6MPa。

在不同供气压力下的升速阶段,转子振动的振型和稳定状态发展状况基本一致,因此本实验通过对比不同供气压力下,气体轴承-转子系统低频振动锁频频率来评定供气压力调整对轴承稳定性的影响。气体轴承在0.2MPa、0.4MPa、0.6MPa供气压力下升速实验过程中线性失稳、气膜振荡发生时低频振幅最大时的时、频域图及相应时刻的轴心轨迹图,如图11~图13所示。由图11(a)可知,轴承在0.2MPa供气压力下,当发生线性失稳时,转子低频锁频振动频率为142.734Hz,此时工频频率为550.547Hz;气膜振荡发生时转子的工频频率为570.938Hz,气膜振荡时低频振动的最大幅值为65.4002μm,如图11(b)所示。由图12(a)可知,轴承在0.4MPa供气压力下,当发生线性失稳时,转子低频锁频振动频率为153.576Hz,此时工频频率为601.172Hz;气膜振荡发生时转子的工频频率为623.438Hz,气膜振荡时低频振动的最大幅值为58.2938μm,如图12(b)所示。由图13(a)可知,轴承在0.6MPa供气压力下,当发生线性失稳时,转子低频锁频振动频率为161.133Hz,此时工频频率为632.813Hz;气膜振荡发生时转子的工频频率为667.969Hz,气膜振荡时低频振动的最大幅值为50.3078μm,如图13(b)所示。

图12 0.4MPa轴承供气压力下气膜失稳谱图Fig.12 Diagram of Gas Film Instability Under 0.4MPa Bearing Supply Pressure

图13 0.6MPa轴承供气压力下气膜失稳图谱Fig.13 Diagram of Gas Film Instability Under 0.6MPa Bearing Supply Pressure

由表3可知,轴承供气压力的增大,能够有效提高系统的固有频率,改善低频振动与固有频率耦合效应,提高转子失稳转速,推迟振荡失稳的产生,限制气膜振荡的幅值。

表3 轴承供气压力对转子稳定性的影响Tab.3 Influence of Bearing Air Pressure on Rotor Stability

5 结论

(1)根据气体轴承-转子系统的非线性响应,搭建气体轴承-转子系统振动测试试验台。使用时域图、频谱图和轴心轨迹图等分析方法,分析气体轴承-转子系统升速过程中运行状态的发展变化情况。通过图谱变化特征可以分析转子的运行状态。(2)根据实验结果,在线性失稳发展过程中,随着转速的升高,低频振动表现为锁频振动,低频振动的幅值增长较大,轴心轨迹呈现为稳定的周期四运动;在非线性失稳发展过程中,轴心轨迹复杂,呈现多周期运动,在短时间内低频振动振幅远远大于工频振动振幅。(3)对比在供气压力为0.2MPa、0.4MPa和0.6MPa时气体轴承-转子系统低频振动锁频频率和幅值,轴承供气压力的增大,能够有效提高系统的固有频率,改善低频振动与固有频率耦合效应,提高转子失稳转速,推迟振荡失稳的产生,限制气膜振荡的幅值。提高轴承供气压力,能够有效提高轴承运行稳定性。