半球面螺旋槽动静压气体轴承运行稳定性研究

史大炜,贾晨辉,张璐瑶,臧腾飞

(河南科技大学机电工程学院,河南 洛阳 471003)

1 引言

半球面螺旋槽动静压气体轴承是一种新型结构的气体轴承,既可以承受轴向载荷又能承受径向载荷,且结构紧凑,回转精度高,广泛应用于陀螺仪,姿态控制装置等设备中,综合了静压与动压轴承的优点,在转子启停阶段使用静压气体轴承供气方式,形成静压承载能力,避免干摩擦;转子高速旋转时,利用螺旋槽产生强动压效应形成动压承载能力,降低了对持续高压供气的依赖,在同类轴承中具有较高承载能力[1]。

对气体轴承通常通过增大偏心量、提高转速等方法增强轴承运行时的动压效应;增大供气压力提升气膜的动态刚度从而提高运行稳定性。动静压气体轴承运行过程中,气膜自身即对系统运行稳定性具有重大影响,而气膜的动特性变化是非常复杂的非线性行为,因此计算分析不同运行条件下轴承-转子系统运行过程中的动态特性系数,来判断轴承运行稳定性,进而优化轴承运行参数,对提高动静压气体轴承的运行稳定性具有重要意义。通过进行半球面气体轴承-转子系统试验,结合小扰动理论,对系统动态特性进行线性化分析,建立轴承-转子系统运动学模型,计算轴承-转子系统的瞬态刚度和阻尼系数;在所得数据的基础上,分析运行参数的变化对系统稳定性的影响规律,提出轴承-转子系统稳定性控制方法,为提高轴承-转子系统的运行稳定性提供理论依据。

2 试验装置

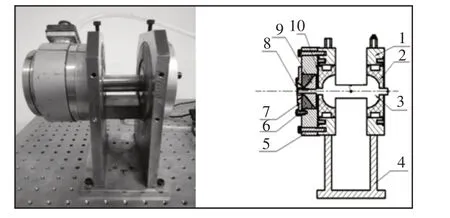

本实验所用实验台采用卧式结构,单跨支承转子系统,对对置半球面动静压气体轴承进行测试,试验机实物及其结构图,如图1所示。

图1 轴承试验机及其结构简图Fig.1 Bearing Testing Machine and the Structural Chart

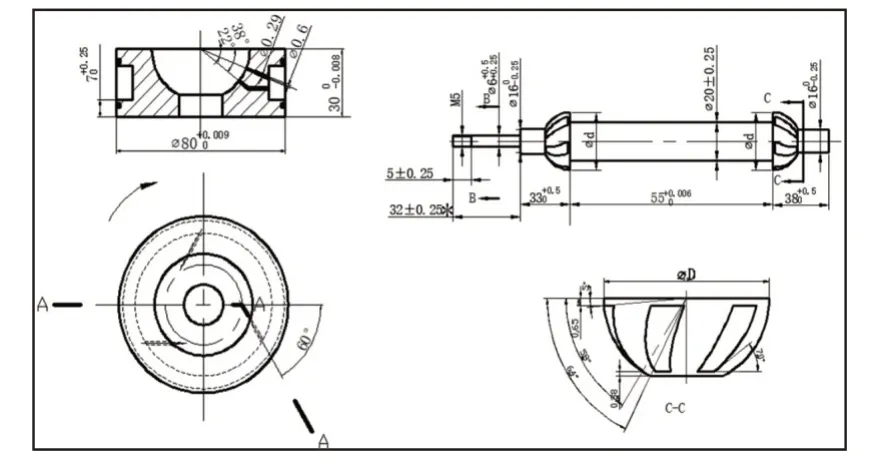

转子材料采用轴类零件常用的40Cr,为增强轴承的动压效应,在转子表面开设螺旋槽;轴承材料的选择上,由于气体轴承承载力较低,高速运行时有发生碰磨的风险,考虑到加工的难易程度,选择了硬度相对较小、刚度较大具有良好干摩擦润滑性能的非金属石墨合金作为轴承材料;为提高系统稳定性,在轴承的外圈安装橡胶圈;供气方式上,在轴承上开有两排固定节流小孔,小孔沿周向均匀分布,根据轴承尺寸,每排各6个小孔[2]。轴承转子的结构及参数,如图2、表1所示。

表1 动静压混合气体轴承的设计参数Tab.1 Design Parameters of Hybrid Gas Bearings

图2 对置半球型螺旋槽动静压混合气体轴承、转子设计图Fig.2 The Dragram of the Opposed Sphericalspiral Grooved Hybrid Gas Bearing

为探究在运行过程中系统参数变化对轴承动态特性的影响,转速设置为14000r/min至40000r/min,偏心量设置为(30~70)μm,供气压力分别为0.2MPa、0.4MPa、0.6MPa,计算升速过程中动态特性系数的变化,分析转子偏心量、转速、供气压力对轴承气膜动态特性的影响。

3 计算气体轴承动态特性系数

转子在运动时,轴颈偏离平衡位置,并在其周围进行变位运动,根据小扰动理论,对系统动态特性进行线性化分析。由于本研究所用轴承自身结构对称性,其动力学分析采用圆柱轴承理论的二维数学模型,动态特性用4个刚度系数和4个阻尼系数来表示[3]。气体轴承的动力学模型,如图3所示。

图3 气体轴承动力学模型Fig.3 Dynamic Model of Gas Bearing

转子在径向偏心φ方向,圆周ξ方向偏离平衡位置O1时做微小运动时的受力分析,如图4所示。

图4 扰动下轴承-转子系统动态受力图Fig.4 Dynamic Stress Diagram of Bearing-Rotor System Under Disturbance

其中平衡位置O1坐标为(e0,θ0),受到小扰动后的位置O'坐标为(e,θ),φ1、ξ1为O'处方向,Fe、Fθ为O'处气膜力。

根据动静压气体轴承气体润滑模型[4],转子轴心气膜压力分布p应为转子轴心瞬时位(e,θ)和瞬时变位速度(Ve,Vθ)为参数的函数表达式。

转子静平衡位置上气膜压力分布为:

转子变位运动时气膜压力分布为:

图4中,静平衡位置的坐标(e0,θ0),瞬时位置坐标为(e,θ),轴心的位移量为Δe=e-e0,eΔθ=e(θ-θ0)。将气膜压力分布p在静平衡位置展开为轴心偏离静平衡位置的瞬时位移和瞬时变位速度的泰勒级数,略去二次项以上的各小项,即为:

式中:(pe,pθ,pe,̇pθ̇)—压力p随变化率,即“扰动压力”。

轴心做微小变位运动的气膜力Fe和Fθ可表示为:

在静平衡状态下气膜力为:

将气膜力Fe、Fθ展开为静平衡位置的Taylor级数,保留线性项得到:

其中,下标0表示转子的静平衡位置下求偏导。

气膜刚度和阻尼系数分别是气膜力对转子轴心位移和变位速度的偏导数,以kij表示刚度,刚度系数kij下标i表示气膜力增量的方向,下标j表示轴心位移增量的方向。

四个刚度系数定义为:

阻尼系数,以dij表示,下标i表示气膜力增量的方向,第二个下标j表示轴心变位速度增量的方向。四个阻尼系数定义为:

轴颈在静平衡位置附近涡动时,气膜力增量的线性表达式可以表示为:

通常使用直角坐标系来表示轴心位移和变位速度及气膜力。偏心坐标(e,θ)与直角坐标(x,y)相比,提前一个θ角,两种坐标系可以相互转换[5]。

两不同坐标系下轴承动态特性的转换关系即为:

根据作用在轴颈上的气膜力增量与惯性平衡力的平衡,得到系统的运动方程[6],即:

它表明转子在水平X轴方向和竖直Y轴方向的动力学响应,由交叉刚度和交叉阻尼系数相互耦合。方程右端是由转子的质量不平衡引起的不平衡激励力。

转子在运行过程中,轴承的静平衡位置点为(x0,y0),(X,Y)为转子的绝对位移,则有X=x0+x,Y=y0+y,式中X、Y可由位移传感器直接获取[7]。设相邻时域采样点,则有:

式中:ω—转子涡动频率;θ—初始相位角。

时域采集的连续至少五个点可以得到动态特性系数求解方程,为了降低噪声干扰,应使采样量大于求得参数数量的二倍,采样点选用九个,并以最小二乘法求解采样点附近位置的动态特性系数[8],建立了求解方程,并通过实验采集相关参数,处理实验数据代入求解方程即可计算得到对应工况条件下8个瞬时动态刚度和阻尼系数。

4 数值计算结果与分析

将实验数据代入求解方程计算得到对应工况条件下的瞬时动态刚度和阻尼系数,采用去除最大值和最小值的滑动平均法[9]对计算结果进行优化处理。分别得到偏心量、转速以及供气压力对轴承气膜动态特性的影响规律。

4.1 偏心量对轴承动态特性的影响

随着偏心量的增大,整体上x方向作用的刚度Kxx、Kxy随偏心量的增大在一定范围内是增大的,在某一临界值,随着偏心量的增大,刚度系数Kxx、Kxy随偏心量的增大有减小趋势,如图5所示。y向作用的刚度Kyy、Kyx同样的在一定范围内随着偏心的增大而增大,而越过某一临界值之后,刚度系数Kyy、Kyx随着偏心的增大趋于稳定,但仍有小幅度的增大。

图5 偏心-刚度变化规律图Fig.5 Eccentricity-Stiffness Variation Char

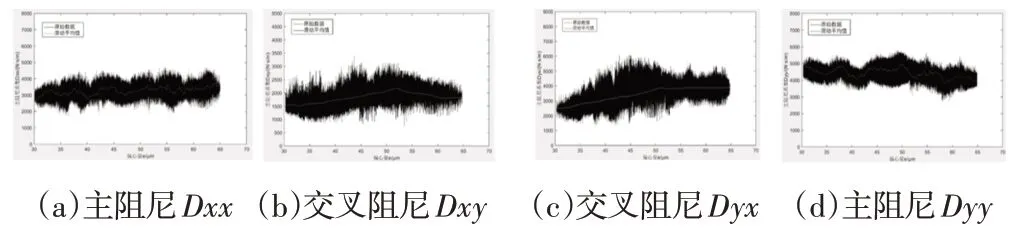

气体轴承偏心对轴承阻尼的影响,如图6所示。气膜的主阻尼Dxx、Dyy随着偏心的增大始终在一定范围内波动并呈现出上升趋势,而交叉阻尼Dxy、Dyx与刚度的变化规律类似,在一定的偏心范围内随着偏心的增大而增大,当偏心量到达52μm 左右,Dxy出现下降而Dyx则趋于稳定。供气压力保持不变,偏心增大,动压效应增强,提高气膜承载性能。

图6 偏心-阻尼变化规律图Fig.6 Eccentricity-Damping Variation Chart

气膜阻尼的提高有利于抑制气膜涡动,增强气膜的稳定性,轴承-转子系统运行稳定性就越高。根据所提取确定转速下偏心量对轴承动态特性的影响可知,在给定的结构参数下,当转子偏心在52μm左右时,轴承的动态特性系数能够达到最优状态,能够提高轴承运行稳定性。

4.2 转速对轴承动态特性的影响

刚度系数随转速的变化规律图,如图7所示。在一定的偏心条件下,转速对各刚度系数的影响规律基本一致。在25000r/min之前,随着转子转速的增大,气膜的各刚度系数均有增大的趋势,并逐渐趋于稳定,并在一个较小的范围内波动,当转速达到30000r/min时,气膜的刚度系数随着转速的增大迅速增大,而在31000r/min时,随着转速的持续增大气膜刚度在经历一段波动后减小,直至随转速的增大趋于稳定。

图7 转速-刚度变化规律图Fig.7 Speed-Stiffness Variation Chart

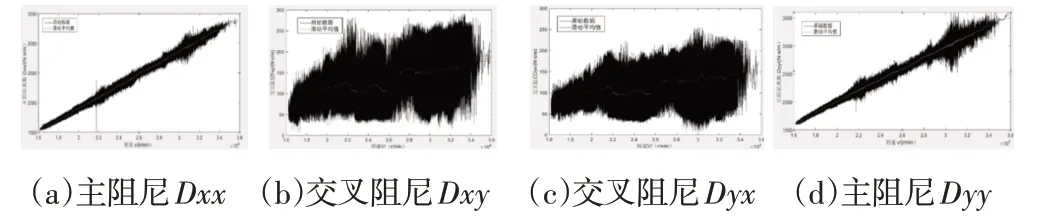

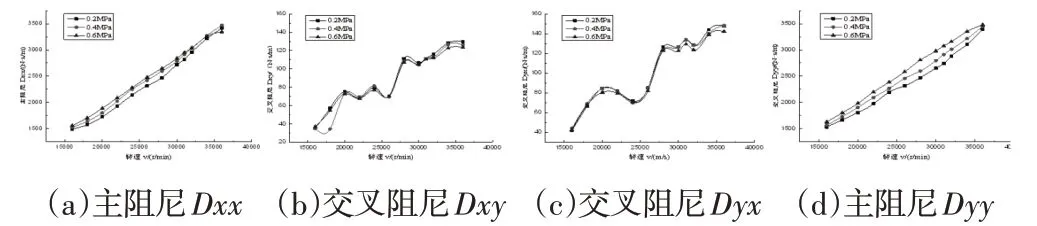

转速对轴承阻尼的影响规律,如图8所示。主阻尼Dxx、Dyy随着转速的增大呈线性增大;交叉阻尼Dxy、Dyx基本呈线性增长,且随着转速的持续提高,交叉阻尼持续增长,增大幅度较小且逐渐趋于稳定。根据以上转速对轴承动态特性的影响可知,当转速在31000r/min左右时,轴承的动态特性较好,能够提高轴承的运行稳定性。

图8 转速-阻尼变化规律图Fig.8 Speed-Damping Variation Chart

4.3 供气压力-转速对轴承动态特性的影响

供气压力-转速对轴承气膜刚度的影响,如图9所示。在较低转速下,此时轴承气膜承载力主要来源于静压效应;随着转速的升高各刚度系数增幅呈逐渐增大趋势,在动压效应与静压效应耦合作用下,轴承气膜刚度随着供气压力的增大,增大幅度急剧增大;当转速超过某一临界值,动压效应起主导作用,供气压力对气膜刚度的影响减弱。

图9 供气压力-转速对刚度的影响规律Fig.9 Influences of Supply Pressure-Speed on Stiffness

供气压力-转速对轴承气膜阻尼的影响,主阻尼系数Dxx、Dyy在不同转速下均随着供气压力的增大而增大,且供气压力越高,随着供气压力的增大,气膜的主阻尼增幅逐渐变小,如图10所示;交叉阻尼Dxy、Dyx随供气压力的影响很小,在各转速阶段下,随着供气压力的变化基本不发生改变。

图10 供气压力-转速对阻尼的影响Fig.10 Influences of Pressure-Speed on Damping

以小扰动下的动态控制方程为基础,应用动静压气体轴承润滑分析方程-雷诺方程求解气膜的动态扰动压力,可以计算分析轴承气膜的无量纲动态特性及失稳临界转速[10-11]。由课题组前期研究已经得出,随着供气压力的提高,失稳临界转速也随之增长,当轴承供气压力大于0.4MPa 时失稳临界转速的增长幅度逐渐变缓,当供气压力超过0.6MPa 时,失稳临界转速基本保持不变;偏心量越大,失稳临界转速越大,随着偏心量的增加,临界转速的增加幅度逐渐变小[12]。在这里的参数条件下,供气压力选取应在(0.4~0.6)MPa是较为合理的。对比以上运行参数(偏心量、转速、供气压力)对轴承动态特性系数的影响规律,结合课题组对运行参数与临界失稳转速的研究可以得到轴承动态特性较好的运行参数[13]。即供气压力在0.6MPa,偏心量为52μm,转速设定为31000r/min可以保证轴承气膜有较大的刚度与阻尼,同时也具有较好的运行稳定性。供气压力0.6MPa,偏心量52μm,转速为31000r/min时,求得的刚度阻尼系数值,如表2所示。

表2 优化参数所得下刚度、阻尼系数Tab.2 The Stiffness and Damping Coefficient from Optimized Parameters

5 结论

(1)在轴承-转子系统运行过程中,在一定范围内,提高转速、升高供气压力,能够获得较好的轴承动态特性,提高轴承-转子系统的运行稳定性。刚度、阻尼对系统运行稳定性的优劣均有影响,通过合理地调整运行参数来优化轴承动态特性,可以提高轴承运行稳定性。(2)随着偏心量的增大,刚度和阻尼均有不同程度的增加;随着转速升高,刚度持续增大,在31000r/min时先减小后趋于稳定、阻尼则呈线性增大趋势;随着供气压力的增大,气膜刚度增大,阻尼则先升高后趋于稳定。(3)对于这里给定参数的气体轴承,取供气压力在0.6MPa,偏心量为52um,转速设定为31000r/min 可以保证轴承气膜有较大的刚度与阻尼,同时也具有较好的运行稳定性。