基于PC的窄条式车辆动态称重系统研究

高晓龙,高爱章,李 刚,王晓荣,吴超群

(1.武汉理工大学 机电工程学院,湖北 武汉 430070;2.深圳市坦成科技有限公司,广东 深圳 518000;3.湖北交通职业技术学院 建筑与艺术设计学院,湖北 武汉 430079;4.湖北省交通运输厅 通信信息中心,湖北 武汉 430030)

超限超载对高速公路沿线设施、桥梁安全构成严重威胁,增加公路路面养护成本,成为引发交通事故的重要原因之一[1-2]。据交通运输部门测算,车辆每超载30%,公路养护费用就要增加200%[3]。

车辆治超最重要的便是车辆称重系统。目前我国使用的称重系统多为静态称重,静态称重属于固定式治超站点。该方法虽然精度较高,但是治超站点建设成本高,占地面积大,超重车辆容易绕行,同时也容易造成道路堵塞[3]。沈裴裴等[4]提出的便携式动态称重设备需要路政人员现场配合,面临执法人员不足,人身安全难以保证等问题。所谓“非现场”,是与执法者身处现场对违法者进行处罚而言的,一般利用现代化科技手段对违法行为进行自动监测,根据技术监控记录资料对交通运输违法进行查处[5]。相比传统静态称重,非现场动态称重系统效率高、安装灵活、可长时间运行且不再需要现场工作人员配合。李建波等[6]基于嵌入式操作系统设计了一种整车式动态称重仪表,可以准确识别轴型,但是称重精度方面并没有显著提升。董永灿等[7]利用PVDF(polyvinylidene fluoride)压电薄膜传感器,结合单片机开发了一种车辆动态称重系统,具有良好的动态性能,但该传感器成本较高。

笔者针对车辆非现场治超的实际工程需求,分析系统组成与功能,选择更加适合高速车辆动态称重的窄条式称重传感器,设计动态称重专用信号处理电路,并基于PC(personal computer)机完成整套系统的软件设计。提高了车辆动态称重系统工作稳定性与称重精度,成果已顺利应用到实际工程。

1 系统功能需求分析

根据非现场治超要求,系统主要应该包含有以下的功能:

(1)车重计算与分车。基于窄条式称重传感器进行车辆各车轮的重量计算,然后配合车辆前后与左右方向的分车区别各行驶车辆,将各个轮重准确组合,得到轴重与总重。前后分车借助于相关传感器,左右分车基于分车算法,同时完成车辆并行、跨道行驶的分车。

(2)系统标定。由于各个测试点路面施工情况与各传感器之间都存在个体差异,因此需要结合软件标定模块设计,利用现场标准重量车辆跑车数据,进行系统粗标定与精标定,提升系统工作精度。

(3)现场图像取证。非现场执法需要采集被测车辆过车时的车前主抓拍、车辆侧抓拍以及车后尾抓拍3张图像资料,作为执法依据。

(4)超限判别。根据非现场治超相关标准,系统应能够根据车辆轴型判定被测车辆是否存在超载问题,并根据该轴型车辆的限制重量与实际测试结果对比得到超载信息。

(5)数据上传。基于TCP/IP(transmission control protocol/internet protocol)通信协议,完成系统检测数据的打包发送,将治超现场数据打包发送至非现场治超服务器上,交由后续执法流程处置。

2 系统整体设计

车辆动态称重系统主要由称重传感器、测量电路、信号处理系统及显示系统等组成[8-9]。本文所述的基于PC的窄条式车辆动态称重系统由窄条式称重传感器、工控机、信号放大降噪电路、信号采集系统、车辆检测器、车牌识别系统、电控柜等组成,如图1所示。

图1 基于PC的窄条式车辆动态称重系统

窄条式称重传感器属于电阻式称重传感器,利用金属的应变效应实现称重。电阻式称重传感器可不受低速和温度的变化影响,有更好的工作稳定性[10]。由于单个称重传感器会受到各种干扰而造成称重不准的问题,因此在设计传感器布局时,单车道路面采用6台窄条式称重传感器的布局方式,沿车辆行驶方向根据工程经验分别选择2 m与0.5 m的间距。该种布局方式使得每个车轮的重量计算都有3个结果值,在计算过程中利用左右轮胎重量加和的方式完成轮重到轴重的换算,利用各轴重加和的方式得到车辆总重。最终三排传感器得到3个车辆总重数据,通过求取平均的方式得到最终的车辆总重估计结果。多排传感器布局方式有利于提升车辆动态称重精度。布局形式可参照图1。

信号处理器的作用是处理传感器采集的模拟量信号与地磁线圈给出的磁感应变化信号,主要由信号放大器和车辆检测器组成。本文采用地磁线圈式车辆检测系统,主要由地磁线圈和车辆检测器组成,负责相机抓拍触发与分车信号的供给。

车牌识别系统负责在有车辆通过称重区域时,接收到车辆检测器给出的到车信号然后实现抓拍。并将抓拍结果通过网线传送给现场主机。

信号采集系统负责采集车辆检测器给出的车辆分离信号以及传感器给出的模拟量称重信号。因此,信号采集系统需要同时满足数字量与模拟量信号采集功能。

其他辅助设备还有在夜间为相机抓拍补光的补光设备、搭载补光设备与抓拍设备的交通龙门架、电控柜、工业交换机、安装在系统前方用于及时提示超重信息的LED(light emitting diode)显示大屏等。

系统工作流程是,车辆通过称重区域导致地磁线圈磁感应发生变化,磁感应变化通过车辆检测器转化为数字量信号,通过RS485输出信号。数字量信号由数据采集卡采集用于分车, RS485信号完成抓拍触发,系统通过网线接收抓拍相机数据反馈。当车辆通过称重区域后,系统截取经过信号放大降噪电路后的有效称重信号段数据,计算车重等信息。在完成信息计算与汇总后,将结果发送至非现场治超服务器并在现场LED大屏显示。

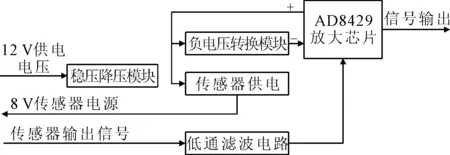

3 信号降噪放大电路设计

窄条式称重传感器在实际工程现场中,会受到各种振动的影响,主要有车辆自身的振动、路面不平整以及车辆-地面耦合产生的振动,振动信号由稳态荷载、动态荷载和高频噪声组成[11]。其中的高频噪声主要是检测系统、车轮和发动机转动、环境温度带来的噪声,是必须进行滤除的,为简化后续算法中的处理步骤,减少算法去噪工作量,提升高速动态称重系统算法的快速性,在设计窄条式称重传感器专用信号放大电路时加入高频去噪电路部分,对采集的窄条式称重传感器信号进行硬件高频降噪。笔者设计了无源低通滤波与信号放大复合电路,其电路组成如图2所示。

图2 信号降噪放大电路组成图

根据现场特点与传感器输出电压范围,设计选择合适的电阻阻值与电容大小,确定信号放大降噪电路放大倍数为500倍,高频降噪截止频率为15 kHz。最终该电路放大效果与设计一致,波形较为平滑,没有对称重计算造成较大影响的毛刺干扰信号。实测单个传感器处理通道经过电路处理后的四轴与六轴车辆过车波形如图3所示。

图3 实测车辆放大降噪处理后波形图

4 系统软件设计

基于PC的窄条式车辆动态称重系统软件设计,是在MFC(microsoft foundation classes)编程框架下采用C++语言开发完成。

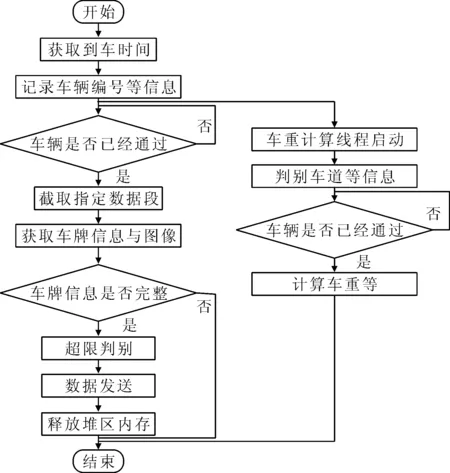

4.1 工作主流程设计

系统工作主流程是整个系统中最重要的工作模块之一,其主要功能是当有车辆到达后,汇总相机、窄条式传感器、车辆检测器等设备的信号,协调数据之间的相互传递与各个模块功能之间的配合关系,最终实现系统的主流程功能。系统工作主流程如图4所示。

图4 工作主流程流程图

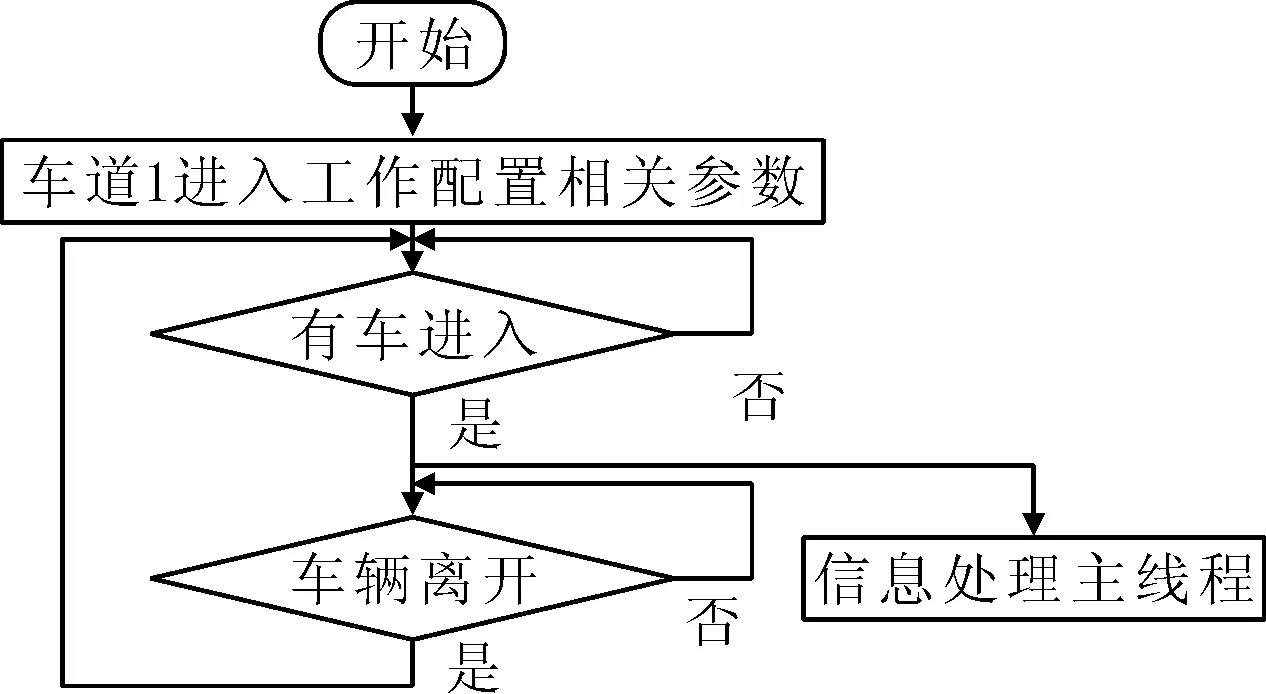

4.2 分车算法设计

分车算法模块利用车辆检测器给出的车辆到达与离开的信号实现系统工作主流程启停。在本系统的设计中,面向双车道的动态称重系统分车设计分车逻辑。除了完成基本的分车功能,还应该注意应能在近距离跟车行驶且上一辆车还未计算完成的情况下,仍然能够完成准确的分车。这对工程实际有十分重要的意义,因为动态称重面向不停车称重,在实际工作时,尤其在前一辆车速较慢,截取的数据量较大,计算时长较长,可能会有第二辆车驶入称重区域,这时就需要同时计算两车的各自信息。分车算法如图5所示。

图5 分车算法流程图

分车算法模块主要根据车辆检测器给出的车辆存在信号对是否有车辆通过称重区域进行判别。而当其判别为有车辆通过时,就会触发车辆信息处理及计算线程工作,也即是触发开启一个新的信息处理主线程,该线程完成一辆车的各项信号的采集、计算、汇总、打包、发送,然后就会进行线程的销毁,完成一辆车辆信息的计算处理全过程。

4.3 称重算法设计

由于利用窄条式传感器进行车辆动态称重,车轮的轮迹长度会远大于窄条式传感器的宽度,因此在测量的过程中检测到的波形峰值是不能直接表示车轮对传感器施加的纵向压力的。在车辆通过传感器时,窄条式称重传感器的电压响应信号波形如图6(b)所示,信号会在一个极短的时间内上升至最大值,然后保持短暂的峰值电压后下降回到原基准。由于窄条式传感器宽度较小,因此稳定的峰值阶段几乎可以忽略,计算车轮的重量需要对车辆轮胎通过传感器过程中的电压信号进行积分运算,并将其与速度相乘才可以得到当前的轮重信息,计算公式如下[7]:

图6 车轮与传感器接触情况及实测轮胎波形

(1)

式中:W为计算的轮重;v为当前车辆行驶速度;Ls为称重传感器的宽度;A为过车轮重计算波形的电压积分值;C为标定系数,其中包含速度标定与系统粗标定等系数。

4.4 标定方法设计

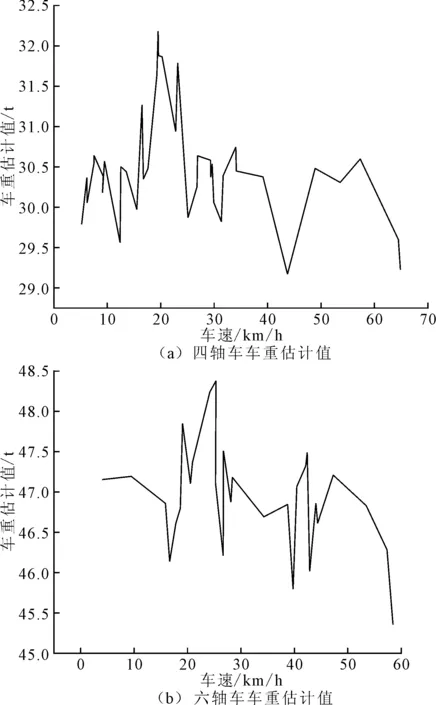

动态称重是对行驶中的车辆轮胎载荷进行动态监测与分析并获得其重量估计,所得的传感器信号包含着大量的干扰因素,得到的动态车轮力除了轮胎本身重力之外,还包括如行驶车辆的车速、轮胎牵引力、轮胎特性、车物重心和路面状况等各种因素的影响。在现场实际测试过程中,发现指定轴型车辆在某一车道的称重误差会随着速度梯度有一定的变化趋势,现场对两车道及两个方向的跨道行驶分别进行了两轴、三轴、四轴、六轴车辆的数据采集与分析,其结果都满足这一规律。图7为一个车道中四轴与六轴车辆称重结果随速度梯度的变化趋势图。从图7可知,虽然有较大的误差突变,但是整体观察,称重误差大小的变化随速度递增具有速度分段趋势较为一致的规律。

图7 实测车重随速度变化趋势

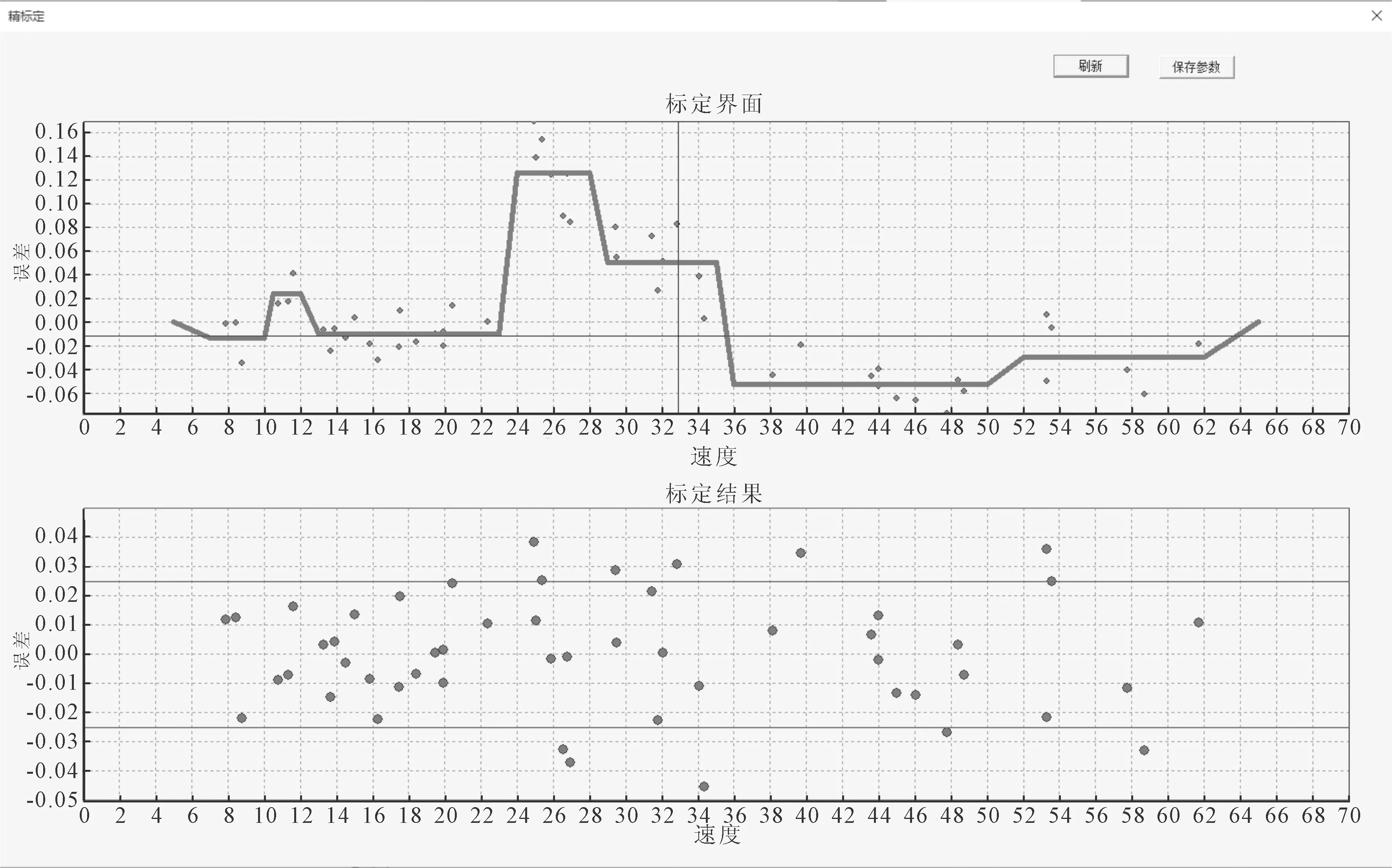

在实际的系统设计中,加入了系统标定功能模块,目的是利用人为干预的方式,根据现场实测数据结合操作人员经验与判断,进行称重误差随速度梯度变化的曲线拟合,并将对应的拟合数值作为称重的系数带入车重计算。标定方法如图8所示,图8中的散点为实测车重估计随车速变化的分布,折线段为人为根据经验进行的趋势标定,用户可以灵活调整标定曲线,使其更好地拟合数据,完成拟合以后点击刷新按钮,可以在界面下方显示标定后的误差范围,观察所有数据在标定后的误差分布范围,以供用户继续微调。

图8 系统标定界面及标定结果图

4.5 其他

系统软件设计中,还有许多辅助程序设计部分需要额外注意,如数据上传、服务器重连、界面逻辑、数据库交互、数据整合等,在此不再赘述。

5 系统设计结果

本研究成果已在广东省某双车道公路现场进行实际验证与投入使用。现场设备安装情况及标准车辆标定现场如图9所示。

图9 现场使用图

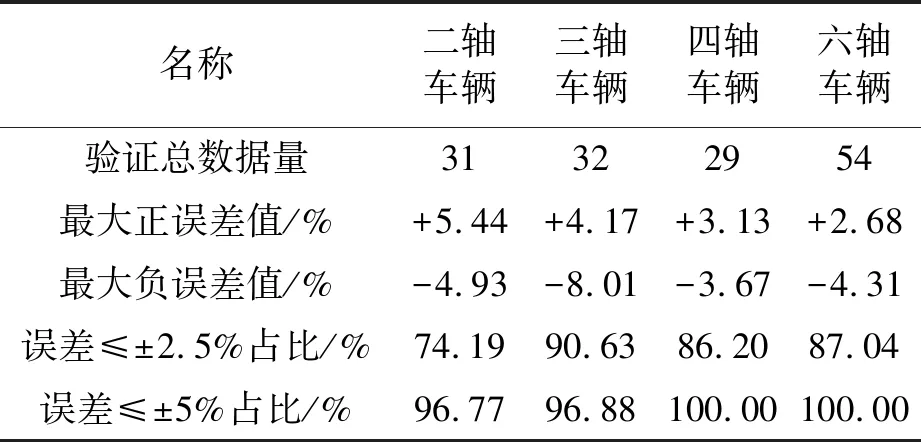

在现场标定时,采用了标准重量的两轴(18.98 t)、三轴(24.84 t)、四轴(32.45 t)、六轴(49.34 t)车辆对系统进行分轴型、分车道的标定工作,车辆速度采用5~70 km/h的速度区段,在数据采集时,速度间隔为2.5 km/h,当每两个相邻速度间隔的车重误差超过5%时在该区间内补充一条数据,尽可能减小偶然误差影响。在对每种轴型的车辆进行系统标定后,使对应车辆再按5 km/h的速度梯度依次通过称重区域,验证标定后的数据结果,最终验证结果如表1所示,该结果基本满足实际的工程需求。

表1 最终验证结果误差统计表

6 结论

(1)为了适应非现场治超检测的工程需求,选用适用于高速车辆动态称重的窄条式称重传感器,利用PC机作为控制、计算核心,构建了动态称重、车牌识别、车辆图像获取、信息上传于一体的车辆动态称重系统。

(2)根据设计的基于PC的窄条式车辆动态称重系统组成,完成了系统软件,主要包含工作主流程、分车算法、称重算法和标定方法等模块。

(3)研究成果已在广东某公路现场投入使用,现场标定与验证结果显示效果良好,精度满足实际工程需求,实现了24 h全天候无人值守动态称重以及多部门联合执法。