基于1-3压电复合材料宽带超声换能器研究

高伟宸,曾 涛,罗 曼,苏纯珍,曾德平

(1.重庆医科大学 生物医学工程学院,超声医学工程国家重点实验室,重庆市生物医学工程学重点实验室,重庆 400016;2.重庆融海超声医学工程研究中心有限公司,重庆 400714)

0 引言

高强度聚焦超声(HIFU)肿瘤消融技术在治疗子宫肌瘤、乳腺癌、肝癌、胰腺癌等多种良恶性实体肿瘤方面具有突出的优势[1-8]。聚焦超声换能器作为这项技术中超声波的发射元件,其性能直接影响治疗效果与安全性。电声转换效率与换能器带宽是评价聚焦超声换能器性能的重要指标,这两项指标主要受换能器中压电材料性能、匹配层阻抗及厚度等因素的影响[9-13]。传统的大功率压电陶瓷属于窄带材料,具有阻抗高及振动模态复杂等特点,由这种材料制备的聚焦超声换能器常表现出偏低的电声转换效率(约40%)与换能器带宽(约40 kHz)。1-3压电复合材料具有阻抗低,机电耦合系数大[14]及电声转换效率高等优点,被广泛应用于医学成像、无损探伤与水声换能器等方面[15]。然而聚焦超声换能器对压电材料的性能要求苛刻,如提高压电相占比,达到高功率密度;高分子环氧相不仅需要与压电相形成良好的机械耦合,还需要与热膨胀系数匹配;复合材料的可加工性需要满足聚焦换能器曲面成型等。因此,关于大功率1-3复合材料及其换能器的研究报道较少。本文结合有限元仿真对压电相的体积比、改性被动相的材料性能、调控匹配层的阻抗与厚度方面进行了研究,设计开发了一种基于1-3压电复合材料的聚焦超声换能器,以期对大功率聚焦超声换能器的设计开发提供参考与指导。

1 材料制备及性能表征方法

1.1 1-3压电复合材料与匹配层的制备方法

1.1.1 原材料

本文采用的主要材料有PZT-8压电陶瓷(淄博宇海电子陶瓷有限公司生产),环氧树脂与配套固化剂(南通星辰合成材料有限公司生产),空心玻璃微珠粉末(HGB)用于复合材料改性(河南洁洋新材料有限公司生产),三氧化二铝粉末(Al2O3)用于换能器匹配层声阻抗调整(河南洁洋新材料有限公司生产)。

1.1.2 1-3压电复合材料的制备流程

采用切割-充填法制备1-3压电复合材料,陶瓷柱切割尺寸(长×宽×高)为1.0 mm×1.0 mm×2.0 mm。切割后充分清洗并烘干,置于特定柱状模具中待用。

将HGB粉末按设计比例加入到环氧树脂中,通过机械搅拌的方式充分均匀混合。在搅拌后的环氧树脂中按指定比例加入固化剂,充分搅拌。搅拌后将环氧树脂浇灌到放置有1-3压电陶瓷的模具中,进行脱气处理。脱气后静置,等待环氧树脂完全固化。固化后脱模,获得1-3压电复合材料的胚料。采用冷加工工艺加工至指定的几何尺寸。在1-3压电复合材料的表面进行电极制备,测试其相关性能。

1.1.3 匹配层的制备流程

将Al2O3粉末按设计比例加入环氧树脂中,通过机械搅拌方式充分均匀混合。搅拌后,环氧树脂中按指定比例加入固化剂,再充分搅拌,然后将环氧树脂涂覆到1-3压电复合材料的表面,并进行脱气处理。脱气后静置、固化。固化后,采用冷加工工艺将匹配层加工至指定的几何尺寸,测试其相关性能。

1.2 材料及换能器性能表征

1.2.1 主要性能及计算公式

压电相体积占比ηv为

(1)

式中:Sp为单位面积内压电相的总面积;Lp为单位体积内压电相的高度;Su为压电复合材料的单位面积,Lu为压电复合材料的高度。

机电耦合系数为

(2)

式中:fr为样品的厚度谐振频率;fa为样品的厚度反谐振频率。

材料声阻抗为

Za=ρ×v

(3)

式中:ρ为样品密度;v为样品声速。

换能器的电声转换效率为

(4)

式中:Pa为换能器的声输出功率;Pe为输入到换能器的电功率;Pf为换能前端电功率;Pr为换能器反射的电功率。

2 结果与讨论

2.1 压电相体积占比对1-3压电复合材料性能影响的研究

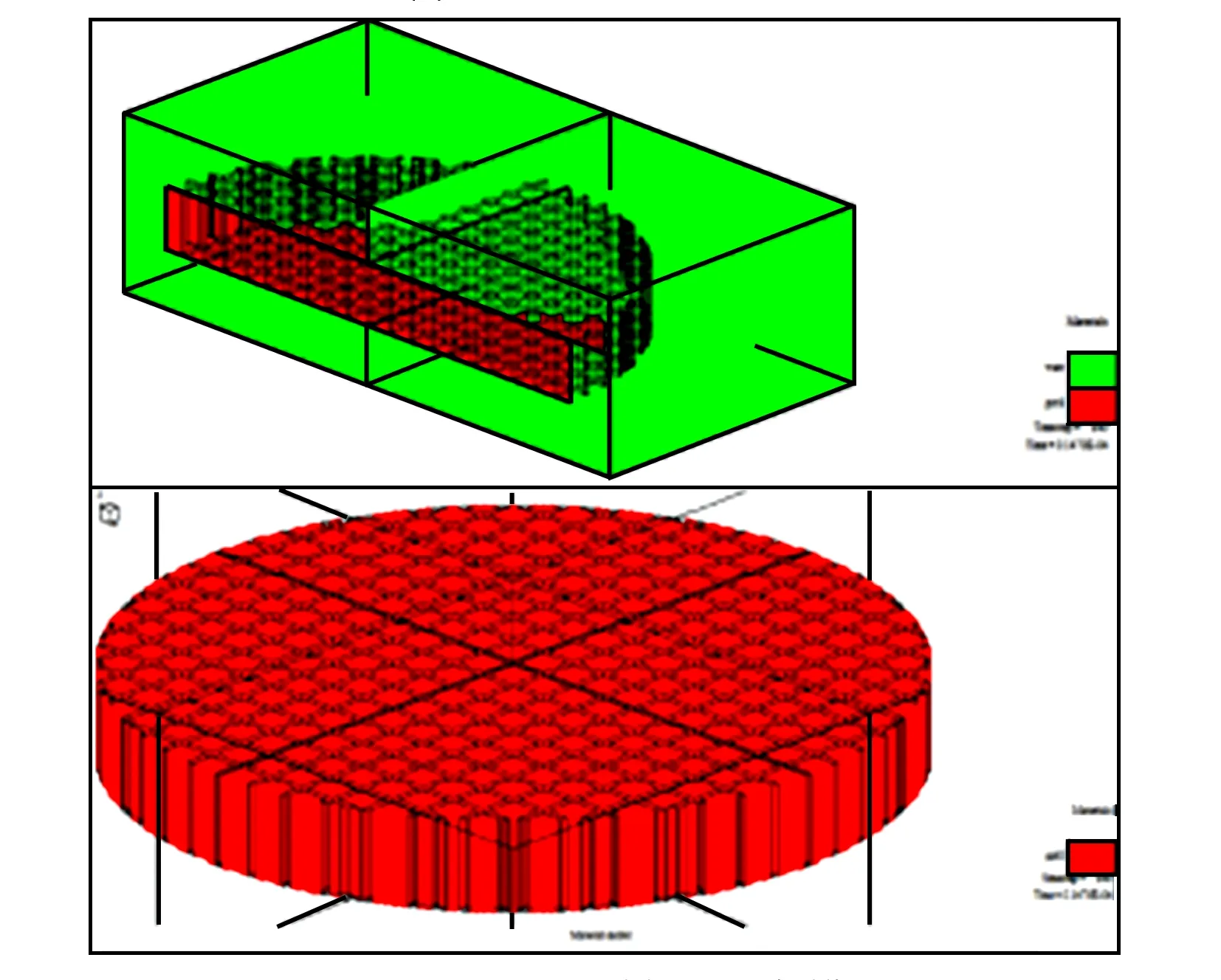

1-3压电复合材料由压电相材料与环氧相材料复合而成。压电相(功能相)是复合材料压电性的来源。在临床上,大功率的聚焦超声换能器需要在持续高电功率的情况下输出声能量,1-3型换能器的功率耐受能力及声能量输出能力与压电相在复合材料中的体积比呈正比。压电材料仿真的尺寸参数如表1所示。图1为建立的仿真模型。由图可知,模型确定了压电陶瓷柱的尺寸(长×宽×高)为1.0 mm×1.0 mm×2.0 mm。由式(1)可知,在压电材料型号与压电材料直径、厚度及压电柱尺寸确定的情况下,压电相的体积比与陶瓷柱缝隙宽度相关。

图1 1-3压电复合材料仿真模型

表1 压电材料仿真的尺寸参数

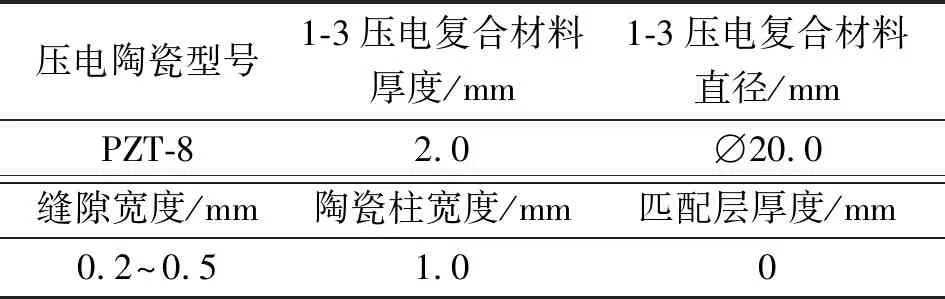

采用仿真软件模拟了在缝隙宽度0.2~0.5 mm下表面声压与频率的对应关系,如图2(a)所示。与频率相比,缝隙宽度对表面声压的影响较大。缝隙宽度与压电相体积比、表面声压的关系如图2(b)所示。由于缝隙宽度与压电相的体积比呈负相关,因此,当缝隙宽度由0.2 mm变化到0.5 mm时,压电相的体积比从69%减小到了44%;当缝隙宽度在0.2~0.4 mm时,表面声压仅变化6.2%,说明当压电相体积比达到50%时,峰宽对表面声压变化的影响较小。考虑到实际切割工艺的精度与复合材料制备的工艺难度,研究选取缝隙宽度为0.3 mm。

图2 不同陶瓷柱缝隙宽度的仿真结果及缝隙宽度与压电相体积比、表面声压的关系

2.2 空心玻璃微珠掺杂对环氧相改性的研究

2.2.1 空心玻璃微珠对压电复合材料阻抗特性的影响

在1-3压电复合材料中,环氧树脂、硅胶等高分子聚合物起着粘结和耦合的作用。一方面,由于聚合物具有较低的密度与较高的声衰减系数,声波在聚合物中具有较大的衰减,能有效地降低声波在径向的传播,从而减弱径向振动对厚度振动的影响;另一方面,聚合物具有较大的柔韧性,对压电相振动的束缚较小,压电相更趋向自由振动,从而提高电声转换效率。然而聚合物较低的刚性增加了复合材料弯曲变形的风险,同时聚合物较弱的热传导能力降低了复合材料的温度稳定,所以需要在聚合物中添加有机或无机填料以改善其力学、热学、声学性能。空心玻璃微珠是一种各向同性且形状规则的球状无机微粒,具有密度低,抗压强度高,热膨胀系数低,热稳定性良好等优势,被广泛应用在减振与降噪吸声的工程设计中;同时在本课题组前期研究中证实其具有优良的改进环氧相力学性能与温度稳定性的能力[16]。本研究为了满足压电材料在大功率条件下的使用需求,将压电材料的缝隙宽度选定为0.3 mm,以此增大压电相的体积比与提高复合材料的功率密度。同时充分考虑空心玻璃微珠在环氧相中的最大相溶度、工艺的可实施性等因素,在此基础上研究HGB掺杂比例对复合材料性能的影响。

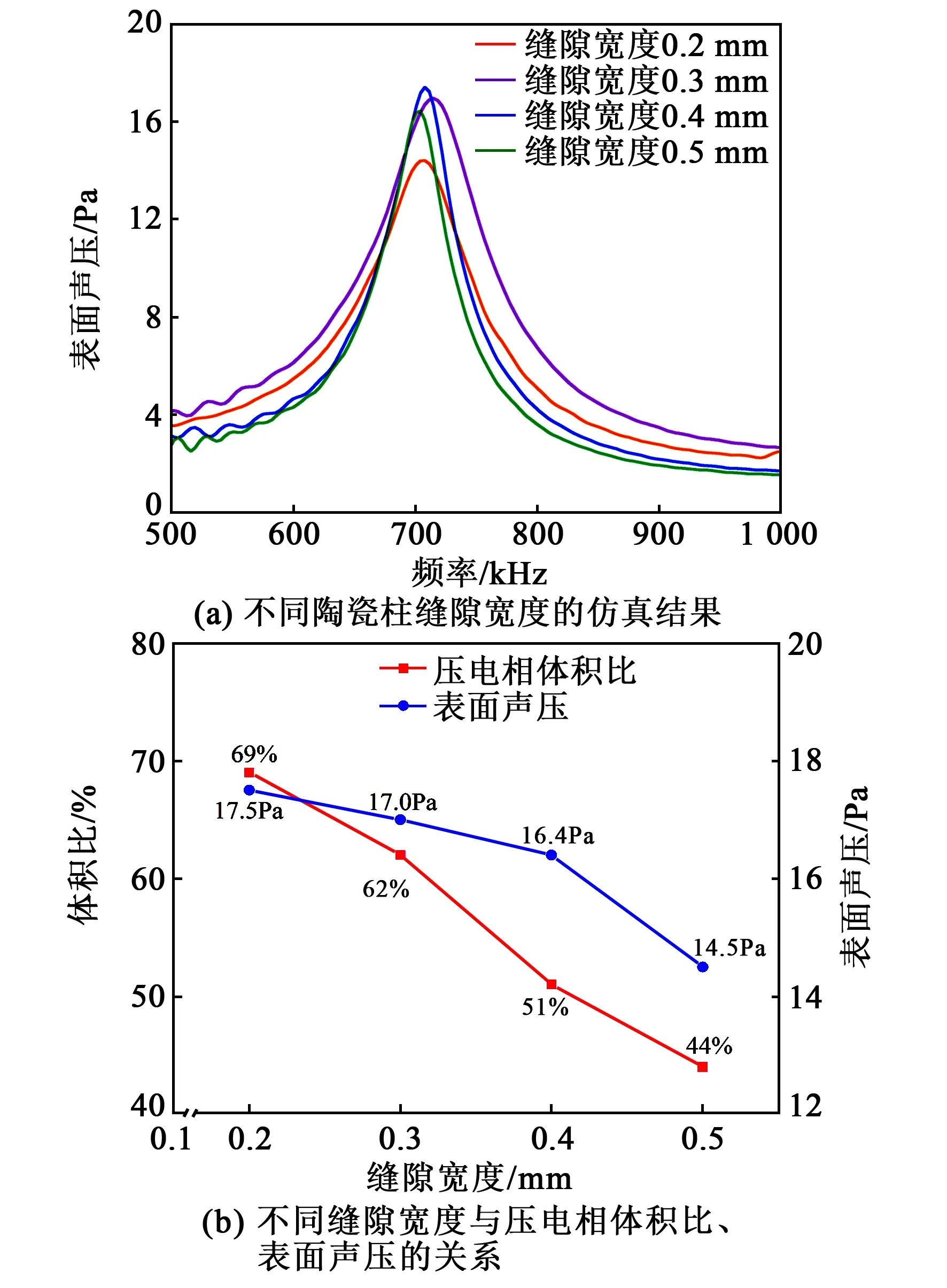

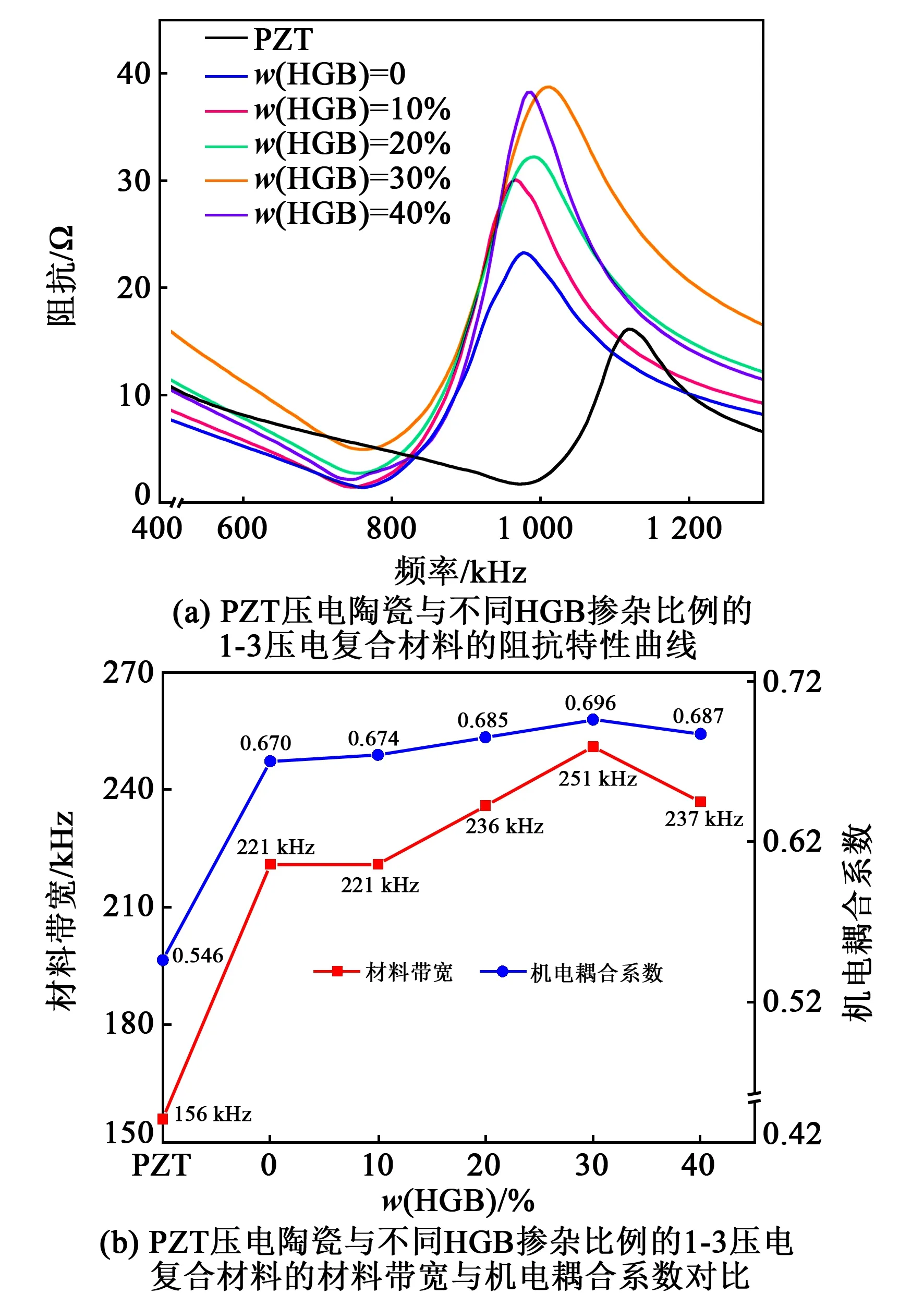

本文制备了掺杂质量分数w(HGB)分别为0、10%、20%、30%、40%的环氧树脂为环氧相的1-3压电复合材料,研究了HGB的掺杂比对材料电声性能的影响,并与PZT压电陶瓷进行了对比,如图3(a)所示。与PZT压电陶瓷相比,1-3压电复合材料的谐振频率与反谐振频率均向低频方向偏移,这归因于复合材料中的环氧相降低了材料的频率常数。同时,采用复合结构提高了材料的压电性,压电性还可通过HGB改性获得提高。此外还对比了不同材料之间材料带宽(Δf)与机电耦合系数(kt)的差异,其中kt是表征材料中机械能与电能之间转换关系的参数,也是厚度振动模式下的能量转化系数,kt值越大,则转化效率越高。如图3(b)所示,PZT压电陶瓷的kt为0.546,材料带宽为156 kHz。采用复合结构后,1-3压电复合材料的kt最高提升到0.696,增长率为27%;同时材料带宽最高增加了95 kHz,增加率为61%。在复合材料中,随着w(HGB)从0增加至30%时,kt从0.67增加到0.696,材料带宽也随之增加30 kHz,二者涨幅分别为3.8%与14%。这说明复合材料结构是影响1-3压电复合材料kt与材料带宽的主要因素,同时环氧相中掺杂HGB质量分数为30%最佳。

图3 PZT压电陶瓷与不同HGB掺杂比例的1-3压电复合材料的阻抗特性曲线及材料带宽、机电耦合系数对比

2.2.2 空心玻璃微珠对压电复合材料电声性能的影响

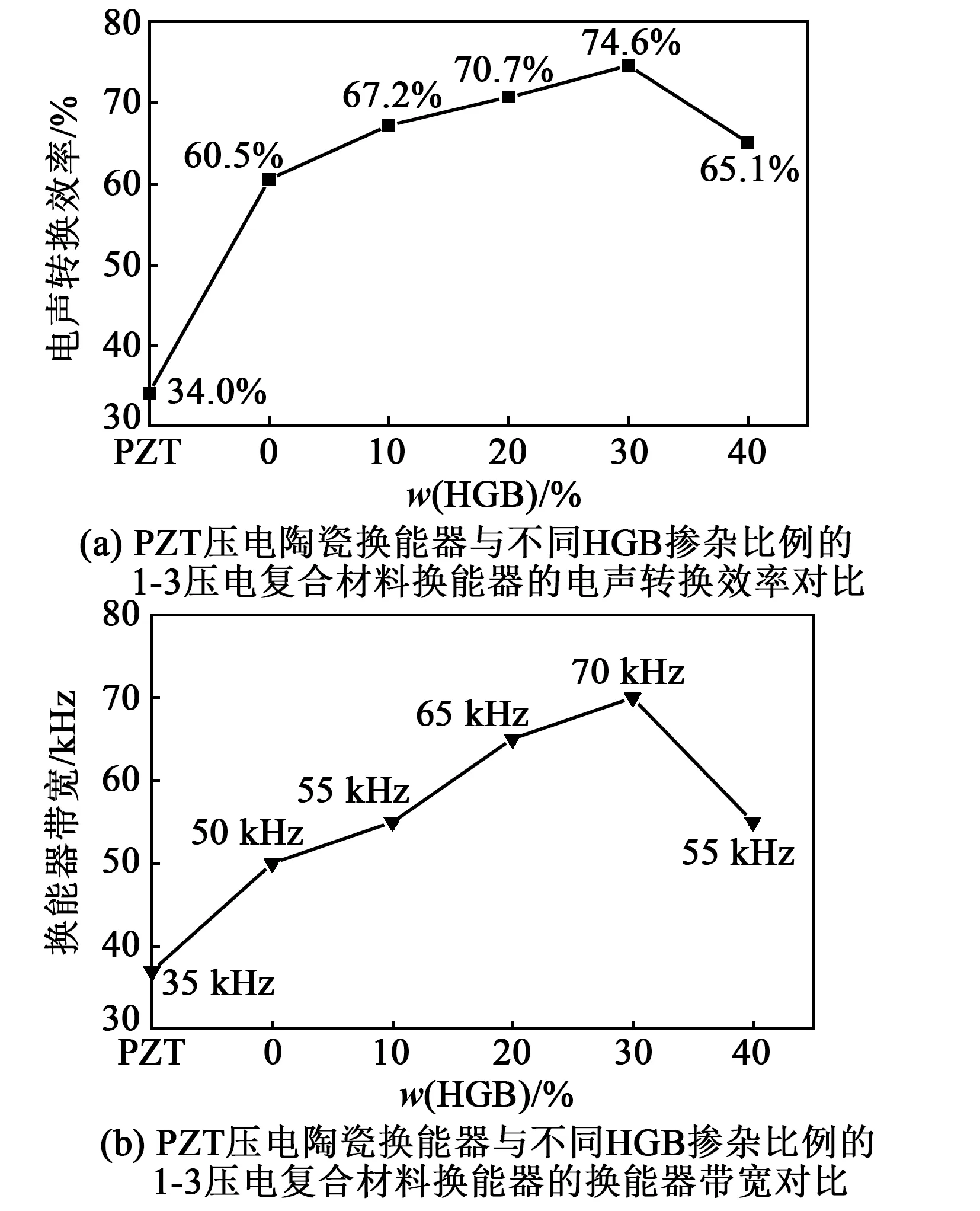

将上述各种1-3型复合材料与压电陶瓷分别制成相同尺寸的聚焦超声换能器,测试其电声转化效率与换能器带宽,结果如图4所示。压电陶瓷换能器的电声转化效率仅为34%,采用1-3压电复合材料,其电声转换效率至少提升至60.5%。将HGB的掺杂比从0增加到30%,电声转换效率从60.5%提升至74.6%,涨幅约为23%;继续将掺杂比增加至40%,转换效率下降至65.1%。在换能器带宽方面,未掺杂时带宽为50 kHz,30%时能获得最高70 kHz的带宽,涨幅为40%。与压电陶瓷换能器相比,1-3压电复合材料换能器的电声转换效率与换能器带宽分别增涨了119%与100%。电声性能的提升归因于复合结构对压电相振动模态的优化,且HGB改性的环氧树脂能有效地降低声波在径向的传播,从而抑制径向振动对厚度向振动的影响。这些结果也进一步证明了在环氧相中HGB的最佳掺杂比为30%。

图4 PZT压电陶瓷换能器与不同HGB掺杂比例的1-3压电复合材料换能器的电声转换效率与换能器带宽对比

2.3 匹配层声阻抗设计对1-3型换能器性能影响

2.3.1 匹配层声阻抗与厚度研究

超声波在向前传播的过程中,当遇到声阻抗值不同的两种介质时,除部分声波能量能够透射进入第二种介质外,其余声波能量会在界面处发生反射和散射;介质间的声阻抗差异越大,透射越小。当HGB掺杂比为30%时,1-3压电复合材料的声阻抗值约为15.35 MRayl(1 MRayl=106Pa·S/m3);换能器的工作介质是脱气水,其声阻抗值约为1.5 MRayl。换能器与脱气水之间阻抗差值较大,影响超声波的传播。基于1-3压电复合材料的大功率聚焦超声换能器,由于需保证复合材料的功率密度,压电相体积比较高,因此带宽仍不够理想,换能器匹配层设计是优化换能器带宽与声波透射的有效途径。

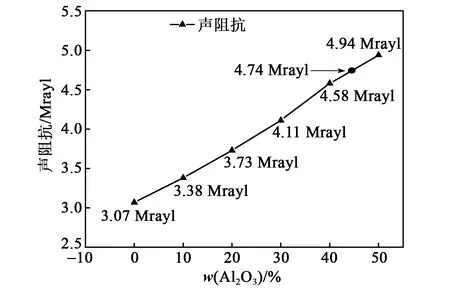

换能器匹配层除对声阻抗值有要求外,还需要对压电元件有良好的粘接性、热稳定性及可加工性。选择以掺杂Al2O3粉末的改性环氧树脂作为匹配层,原因在于Al2O3粉末是一种具有高导热系数、低膨胀性的低密度微粒,它不仅可在一定程度上提升复合材料的声阻抗值,还能增强匹配层的散热性与热稳定性。经测算,环氧树脂的声阻抗值约为3 MRayl,通过向其中掺杂Al2O3粉末的方式设计了调控匹配层材料的声阻抗值。首先制备了掺杂ω(Al2O3)分别为0、10%、20%、30%、40%、50%的环氧树脂作为匹配层模块,研究掺杂比对声阻抗的影响,结果如图5所示。随着Al2O3掺杂比的增加,匹配层模块的声阻抗值逐步升高,当掺杂比为40%时,其声阻抗值(4.58 Mrayl)与理论声阻抗值(4.74 Mrayl)接近。

图5 不同Al2O3掺杂比的匹配层模块的声阻抗值

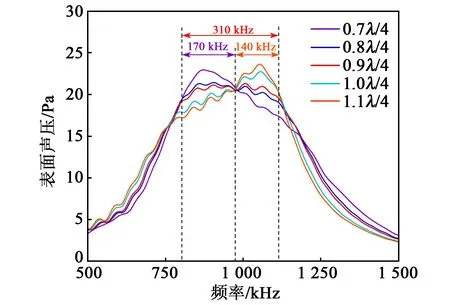

换能器的电声性能不仅取决于匹配层的声阻抗值,还强烈依赖于匹配层的厚度。在理论上,匹配层的最佳厚度通常为1.0λ/4(λ为声波在匹配层中传播时的波长)。然而受材料种类、制作工艺及换能器结构等客观因素的影响,实际的最佳匹配层厚度将发生变化。因此,通过仿真软件模拟研究匹配层厚度与换能器性能的关系。图6为在不同匹配层厚度下,表面声压与频率的对应关系。由图可看出,匹配层厚度在不同程度上影响曲线峰形与频率带宽;当匹配层厚度为0.7λ/4、1.1λ/4时,其对应的峰形出现较明显的峰值,此时带宽分别为170 kHz、140 kHz。当匹配层厚度为0.9λ/4时,其峰形展宽,且具有最大的频率带宽为310 kHz,所以在制作换能器时将匹配层的厚度设计为0.9λ/4。

图6 对不同匹配层厚度的仿真研究

2.3.2 匹配层对换能器电声性能的影响

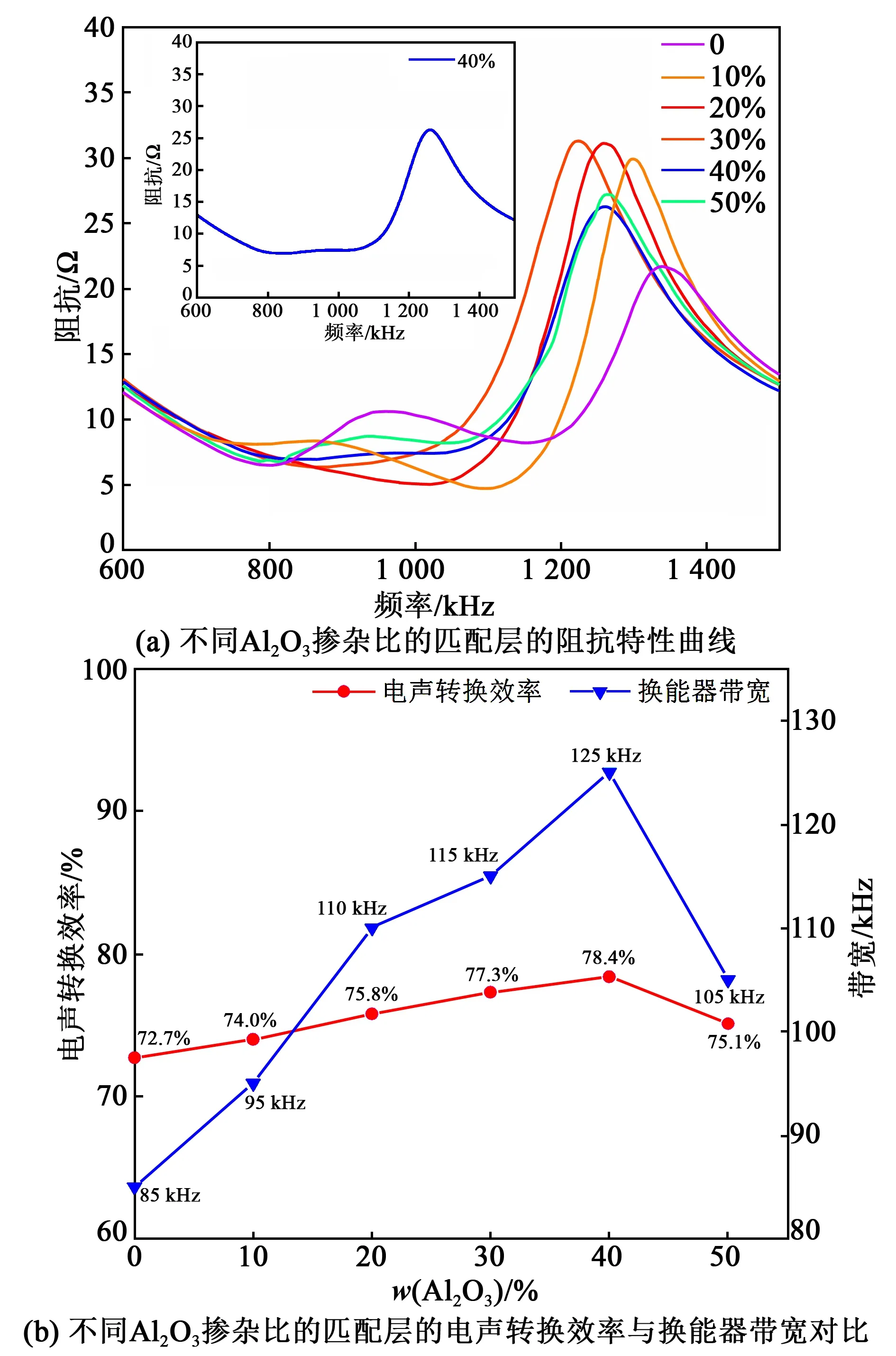

依据上述结果,以HGB掺杂比30%的环氧树脂为1-3压电复合材料的环氧相,匹配层厚度为0.9λ/4制备聚焦超声换能器,研究了Al2O3掺杂比对换能器电声性能的影响,如图7(a)所示。由于匹配层的存在导致换能器的谐振频率发生了明显变化,且在谐振频率附近阻抗值变化趋于平缓。

图7 不同Al2O3掺杂比的匹配层的阻抗特性曲线及电声转换效率与换能器带宽对比

由图7(a)可看出,当掺杂比增加至40%时,其阻抗特性曲线的变化较大,表现为在800~1 050 kHz内阻抗值仅在小范围内波动。这意味着当换能器在该频率范围内工作时,换能器的输出稳定性良好,输出的声能量也只在小范围内波动。

换能器在匹配层声阻抗下的电声转换效率与换能器带宽如图7(b)所示。由图可看出,随着匹配层声阻抗的上升,电声转换效率从无匹配层时的74.6%提升至最高78.4%,涨幅约为5.1%。换能器带宽方面,在施加匹配层后,最大换能器带宽由70 kHz升高至125 kHz ,涨幅约为78.5%。这说明通过调整Al2O3的掺杂比调控匹配层声阻抗值对换能器带宽影响较大。当Al2O3掺杂比为0~40%时,换能器带宽从85 kHz增加到最大125 kHz;当Al2O3掺杂比为50%时,换能器带宽下降至105 kHz。这是由于此时Al2O3的掺杂比超过了环氧相的溶解极限,从而使复合材料的性能降低。

总之,电声转换效率及换能器带宽与Al2O3的掺杂量呈正相关,Al2O3的掺杂比为40%最佳,此时获得最大的电声转换效率(78.4%)与换能器带宽(125 kHz)。同时发现,在未施加匹配层前,HGB掺杂比为30%的1-3压电复合材料本身具有较高的基础电声转换效率(74.6%),因此,匹配层对换能器性能的贡献更多地体现在提升换能器带宽方面。

2.4 匹配层厚度的优化

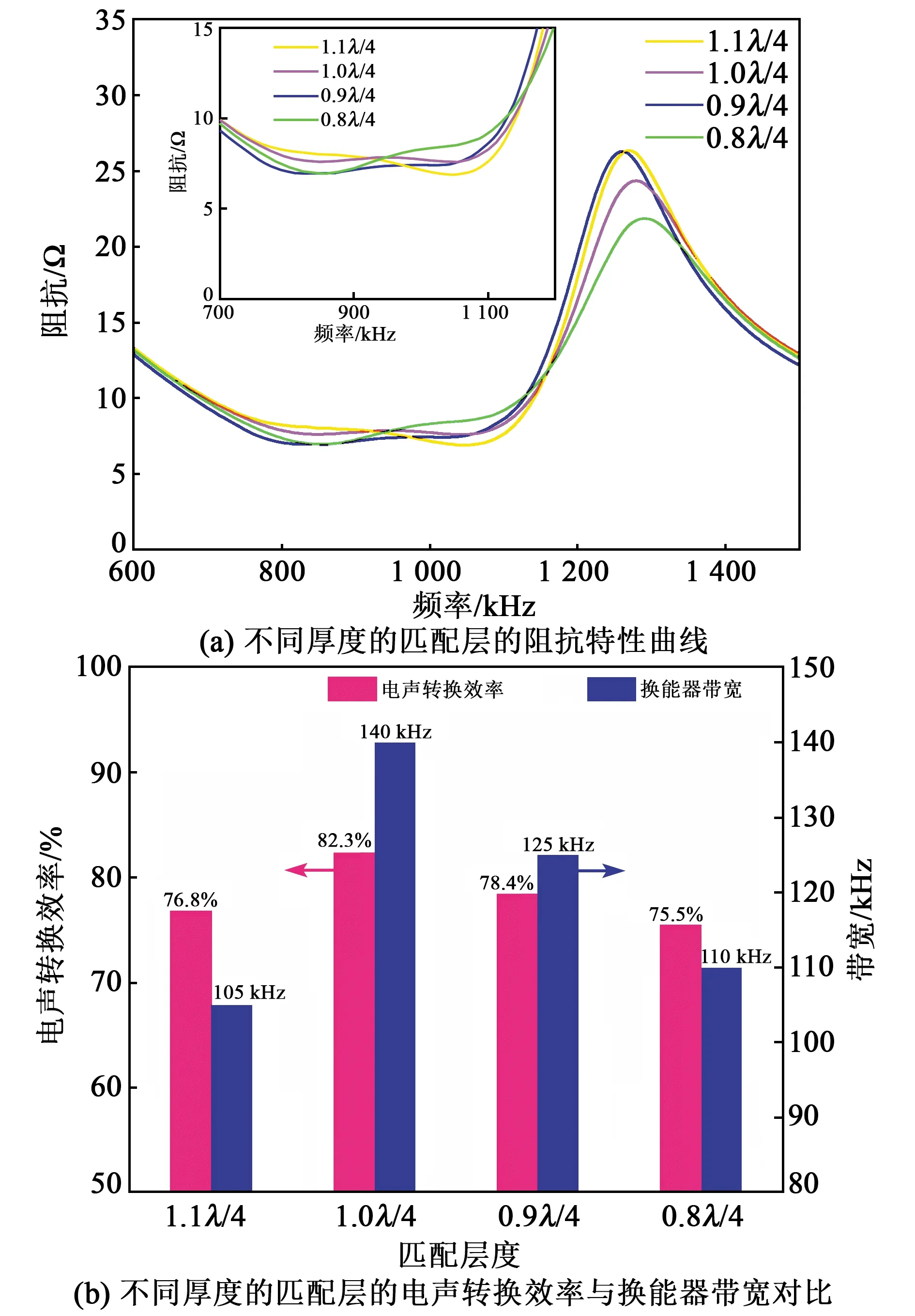

通过上述研究可知,匹配层的设计参数对换能器性能影响较大,所以须在优化匹配层参数的条件下进一步研究匹配层厚度对换能器性能的影响。选取HGB掺杂比为30%,匹配层中Al2O3的掺杂比为40%,匹配层厚度分别为0.8λ/4、0.9λ/4、1.0λ/4、1.1λ/4,制备聚焦超声换能器。换能器的阻抗特性曲线如图8(a)所示。4条曲线在谐振频率附近的阻抗值变化均较平缓。进一步测试了换能器的电声转换效率和换能器带宽,如图8(b)所示。由图可看出,当匹配层厚度为1.0λ/4时,换能器的最高电声转换效率与带宽分别为82.3%与140 kHz,相比于参数优化前的78.4%与125 kHz,获得了进一步提升。这说明通过设计制作具有适当声阻抗值与厚度的复合材料作为换能器的匹配层,能够有效地提升换能器的电声性能。这归因于匹配层的存在能够改善由声阻抗失配引起的超声波能量衰减,有效地提升了声能量的利用效率。相比于传统聚焦超声换能器的电声转换效率(约40%)与带宽(约40 kHz),本文所研制的1-3型聚焦超声换能器的电声转换效率和带宽分别提升了105%与250%。

图8 不同厚度的匹配层的阻抗特性曲线及电声转换效率与换能器带宽对比

3 结论

本文通过实验结合仿真的方式研究了压电相体积比、改性环氧相的材料性能、匹配层阻抗与匹配层厚度对换能器性能的影响,最终设计制作了基于1-3压电复合材料的聚焦超声换能器。研究表明:

1) 当压电相体积比为62%时,压电复合材料具有理想的功率密度与良好的可加工性。

2) 空心玻璃微珠对复合材料进行改性,当掺杂比为30%时,1-3型换能器具有最高74.6%的电声转换效率与70 kHz的换能器带宽。

3) 在此基础上通过Al2O3调控匹配层的声阻抗,当掺杂比为40%时,1-3型换能器的最大电声转换效率与换能器带宽分别被提升至78.4%与125 kHz。

4) 通过优化匹配层的厚度参数,当厚度为1.0λ/4时,1-3型换能器的最大电声转换效率与换能器带宽分别提升至82.3%与140 kHz。