压电微型超声换能器阵列设计及焊缝检测应用

孙长河,李博伦,黑 创,罗明璋,杜国锋,刘玉菲

(1. 长江大学 电子信息学院,湖北 荆州 434023;2. 长江大学 城市建设学院,湖北 荆州 434023;3. 光电技术及系统教育部重点实验室(重庆大学),重庆 400044)

0 引言

对接钢板在焊接过程中受工作环境、焊接工况及焊接技术员工艺水平等因素的影响,在熔合区和焊缝区可能会产生一些裂纹、气孔、未熔合、未焊透及夹渣等缺陷[1-2]。这些焊缝缺陷会不断地降低钢结构机械强度直至最终失效,对人民生命财产安全和国家现代化工业发展造成巨大威胁。超声无损检测技术因具有穿透性强,指向性好,灵敏度高,对环境和人体无害,适用范围广等优势,已成为当前钢结构焊缝检测领域的热点方向之一。近年来,研究人员采用低频压电导波传感器对对接薄钢板的焊缝检测进行了研究[3-7],针对3 mm特征尺寸的焊缝缺陷识别效果较好。另外,采用单晶元超声换能器结合超声衍射时差法可实现对接厚钢板焊缝内的缺陷检测[8-10],但扫描成像过程较复杂,且难以准确定位和评估缺陷。此外,常规单晶元超声换能器存在压电晶片尺寸大,频带窄及缺乏阵列化设计等不足,影响焊缝缺陷检测分辨率。

多晶元超声换能器相控阵具有检测结果显示直观,检测分辨率高和可聚焦扫描等优点,Li、Yamamoto和Fu等[11-13]先后设计出具有多晶元的超声相控阵系统,并在管道环焊缝上展开了实验测试,狭缝尺寸误差小于2 mm,但相控阵探头一般尺寸较大,成本较高,必须与复杂的多通道发射/接收电路模块集成使用,且为了通过偏转角度实现深度区域扫描通常需将压电晶片水平并排,一定程度上牺牲了横向检测分辨率。因此,本文设计研制一种可用于20 mm以上中厚钢板焊缝检测的多通道压电微型超声换能器(PMUT)阵列,兼顾常规单晶元超声换能器探头和多晶元超声换能器相控阵探头的技术优势,具有体型小,带宽大,分辨率高和扫描模式应用灵活等特点。

1 PMUT阵列理论设计

1.1 结构设计

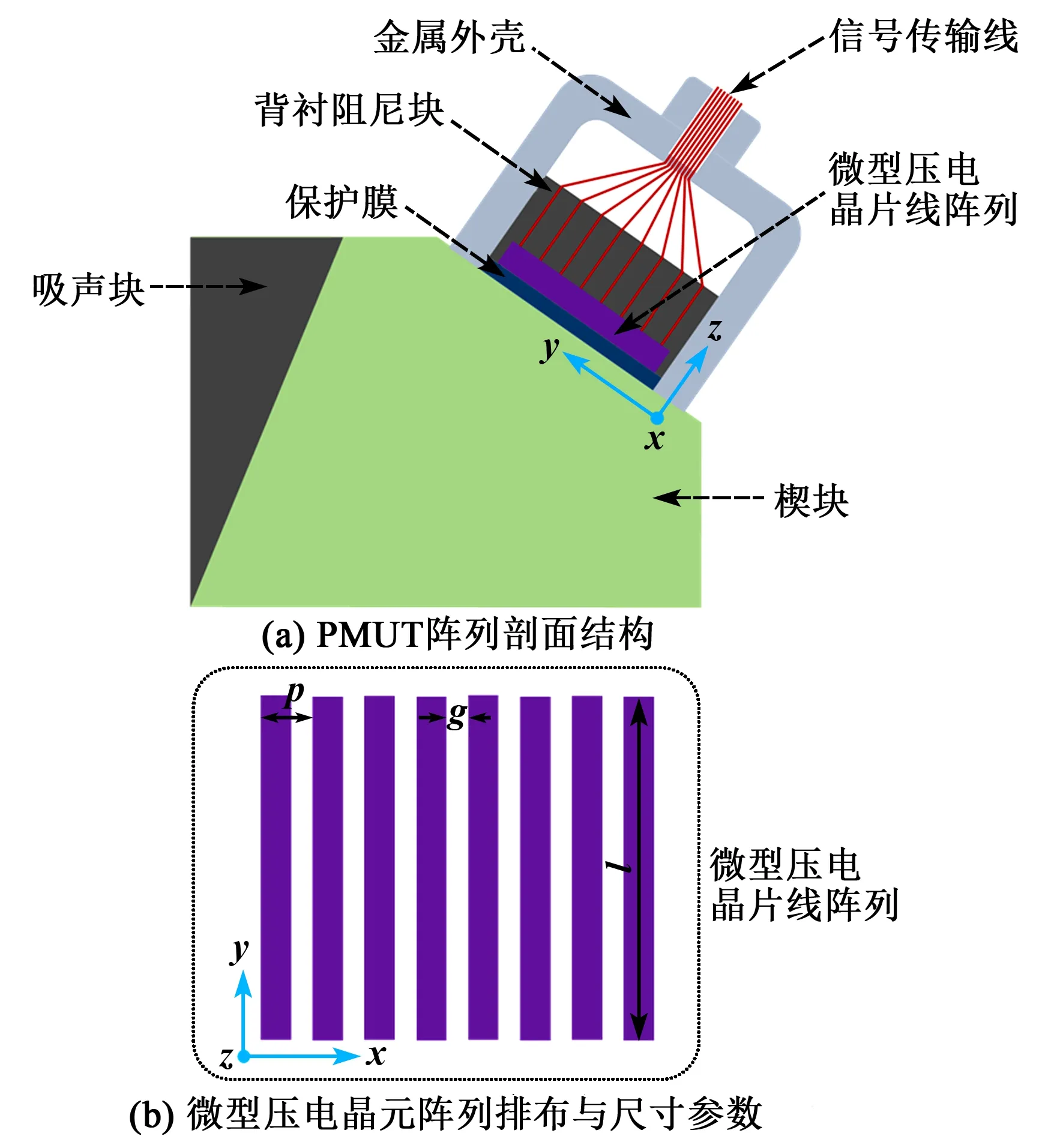

PMUT阵列整体结构设计示意图如图1所示。压电晶片、楔块和保护膜的材料分别为锆钛酸铅(PZT)、聚苯乙烯(Rexolite)和碳化钨/环氧树脂复合材料,阻尼块和吸声块的材料均为钨粉-树脂-玻璃球复合材料。为了提高检测横向分辨率和区别于常规相控阵线阵结构,微型压电晶片线阵按照水平方向进行排列设计,其中各阵元上、下两面均镀有一层银薄膜电极,并分别采用信号传输线引出,既可单个阵元独立工作,也可多个阵元协同工作。

图1 PMUT阵列整体结构设计示意图

1.2 工作频率设计

当PMUT阵列工作在厚度伸缩振动模式时,为了避免径向振动模式对厚度伸缩振动模式的干扰,通常将压电薄膜的直径或长度设计成其厚度的10倍以上,其谐振频率fr、反谐振频率fa与压电晶片厚度t间的关系为

(1)

(2)

PMUT阵列的工作频率越高,其检测灵敏度越高,声束指向性越好,但超声波能量衰减越快,近场区长度也越大,所以一般应在保证缺陷检测分辨率够用条件下尽量选择较低的工作频率。针对500 μm特征尺寸的焊缝缺陷,能区分识别的时间间隔最大应不超过PMUT阵列固有振动周期的0.4倍[14],依据超声横波在不锈钢板中的传播速度v≈3 200 m/s,可计算出其工作频率最低应为2.56 MHz。考虑到一方面超声波在钢板中会随着频率的增大而加快衰减,频率过高,超声波在厚钢板中的穿透能力较差;另一方面在制作超声换能器时背衬阻尼块和保护膜会降低工作频率,通常在设计时需适当提高频率[15]。因此,为了实现对厚度超过15 mm的对接钢板焊缝缺陷高精度检测,选用2.7 MHz作为设计PMUT阵列的厚度伸缩振动频率。

2 PMUT阵列研制

假设超声波束的偏转角度为θ,PMUT线性阵列数目为N,则其声场指向性D(θ)可写为

(3)

式中λ为超声波波长。

为了增强PMUT线阵的指向性,可以采用增加阵元数目、适当增加阵元间距或减小超声波波长(即增加频率)。为了有效地消除旁瓣带来的回波混叠现象,一般考虑阵元间距小于超声半波长。另一方面,尽管增加阵元数目可使超声波主瓣变窄,但是过多的阵元数目将增加制造成本,探头体型,布线难度和后端处理电路设计复杂度。因此,最终设计PMUT阵列压电晶片厚度为760 μm,压电晶片宽度为500 μm,阵元间距为1.0 mm,阵元长度为10 mm,阵元数目为8。

委托汕头超声仪器分公司加工制作PMUT阵列,其中8个阵元分别采用8个独立的通道连接,方便用于实现各通道超声信号的发射与接收。PMUT阵列的引线连接端口选用C5-50KY。研制的8通道PMUT阵列探头实物如图2所示。

3 PMUT阵列探头性能测试

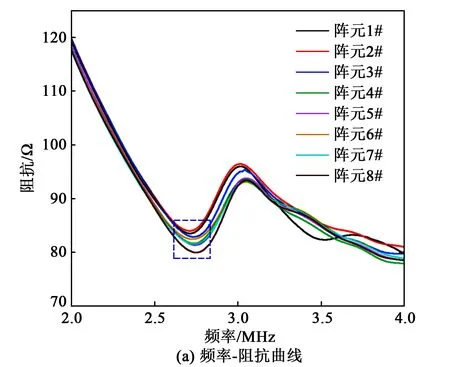

3.1 PMUT阵列电学性能测试

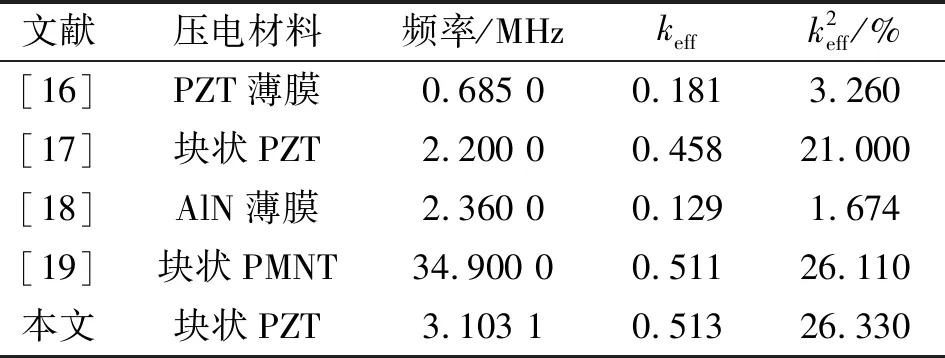

图3 PMUT阵列探头无楔块下的阻抗频谱

(4)

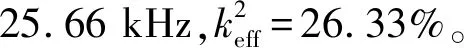

表1 国内外PMUT阵列的keff对比

图4 PMUT阵列探头加楔块后的阻抗频谱

3.2 PMUT阵列超声性能测试

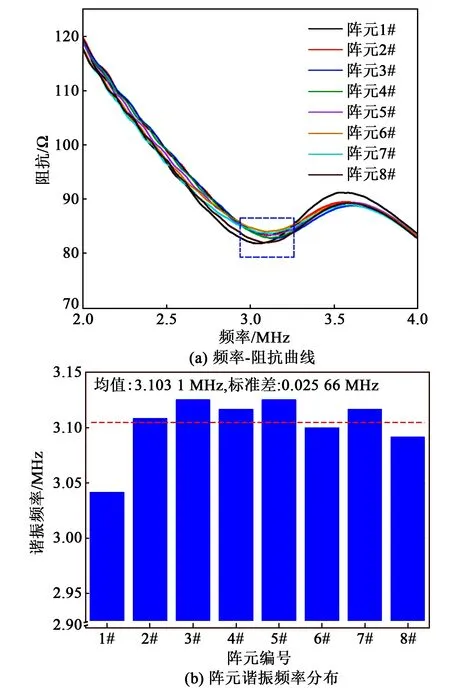

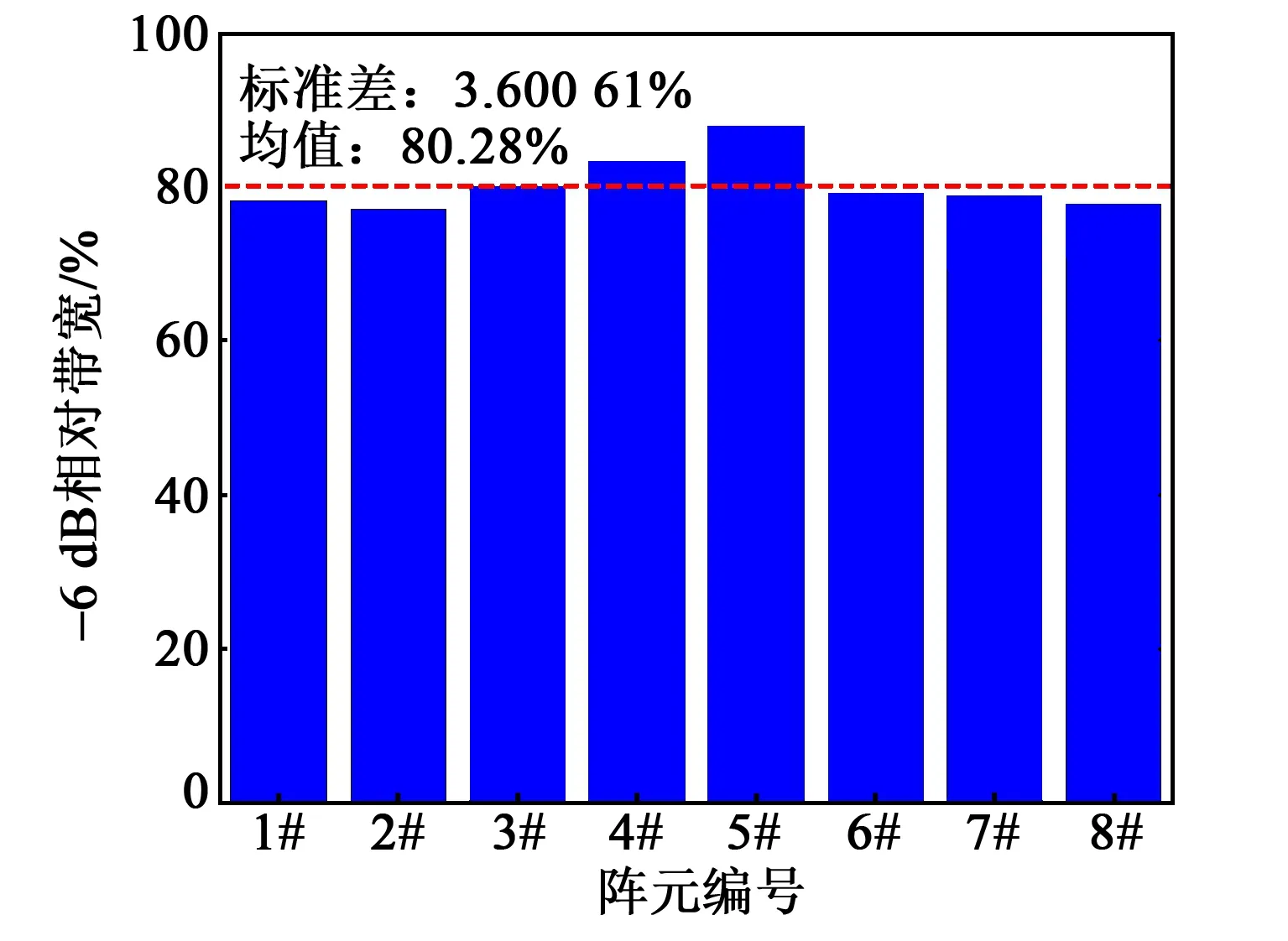

采用奥林巴斯生产的5072PR脉冲发生接收仪展开超声特性测试研究,测试中设置电学阻尼为500 Ω,发射强度为1,接收增益为0,重复频率为1 kHz,设高、低通滤波频率分别为1 kHz、10 MHz,并采用厚20 mm的Rexolite试块进行超声回波测试,该试块的声波速度为2 870 m/s。以PMUT阵列的子单元4为例,在加入楔块后的超声回波结果如图5(a)所示,回波脉冲持续时间约为1.6 μs,回波电压峰值为1.5 V。通过对时域的超声回波进行快速傅里叶变换得到频域内的归一化图谱如图5(b)所示,其-6 dB相对带宽为80.5%。通过对8个阵元的超声响应频带特性分析,结果如图6所示,其-6 dB相对带宽最小值为77.13%,最大值可达87.85%,平均值为80.28%,说明通过声阻抗匹配层和楔块设计可以实现宽频带的PMUT阵列设计,有利于应用在超声无损检测领域。

图5 PMUT阵列探头加楔块后的超声回波及其频谱

图6 PMUT阵列中各阵元的-6 dB相对带宽分布情况

4 钢板对接焊缝缺陷检测应用

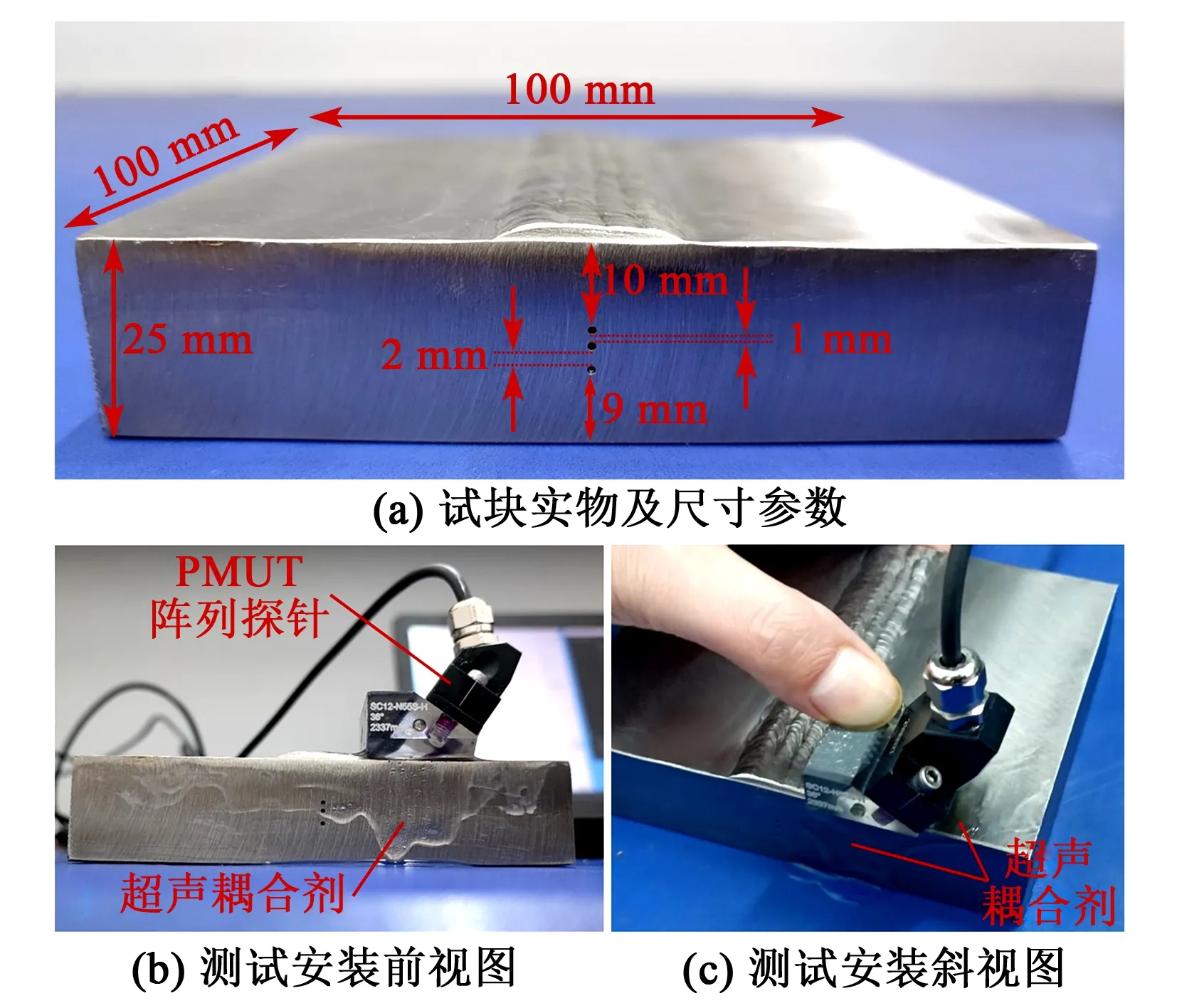

为进一步检验所研制PMUT阵列探头的检测性能,将其应用于检测标准对接钢板试块内部缺陷,搭建测试系统平台如图7所示,包括汕头超声有限公司的多通道超声探伤仪CTS-02UT、笔记本电脑(PC)、信号采集系统软件显示界面、研制的PMUT阵列探头和标准对接钢板试块。其中多通道超声探伤仪可实现超声脉冲信号的激发与接收,在测量中保持探头后端与试块的侧面处于同一端面上。所用标准对接钢板试块的厚度为25 mm,内部缺陷为直径∅1 mm、深度2.5 cm的直线钻孔,在试块内焊缝的厚度界面上依次分布3个不等间距的钻孔,如图8所示。

图8 标准对接钢板试块实物及测试安装图

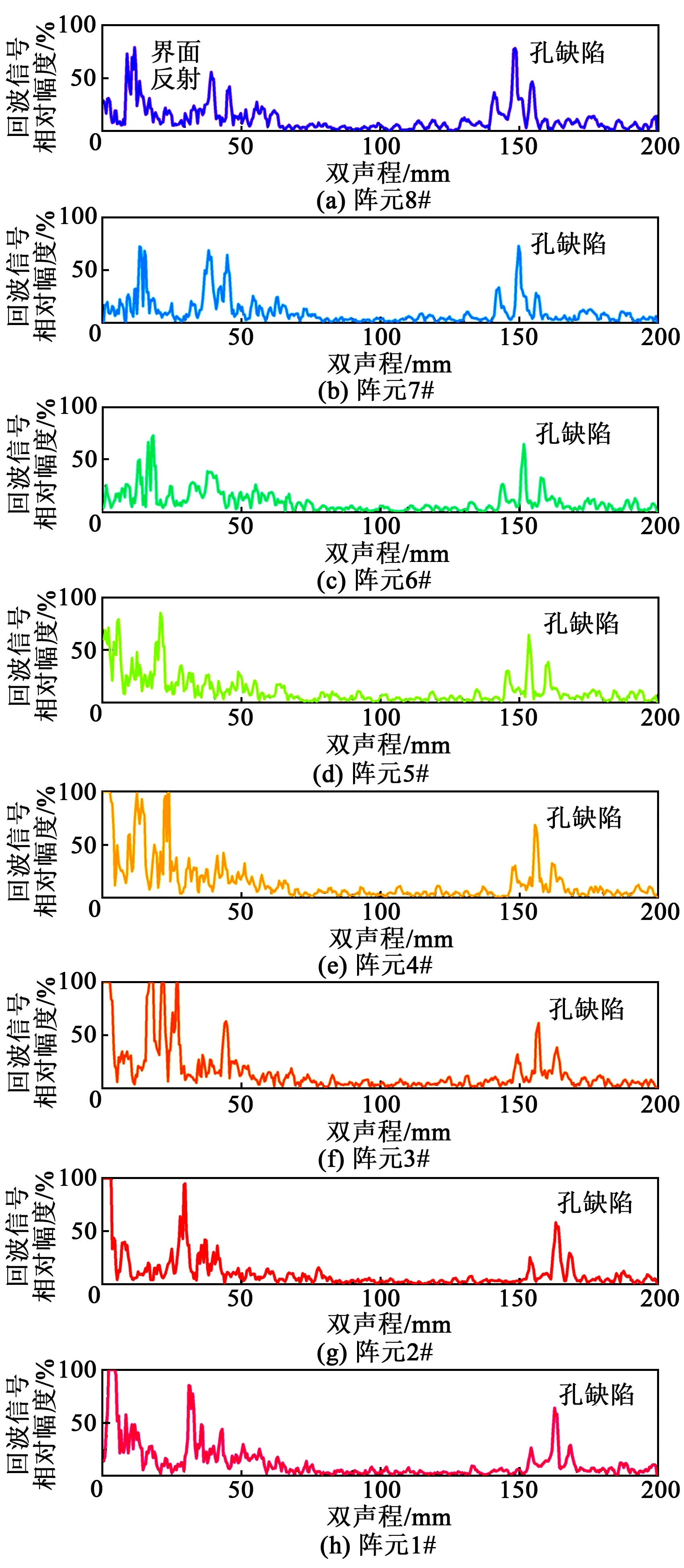

图9为分别采用PMUT阵列中的8个阵元探测焊缝内缺陷得到的原始波形数据。其中在双声程为0~80 mm范围内的响应信号包含阵列探头与试块接触面、试块底面及试块侧面的反射回波。

图9 超声阵列探头测试标准试块的回波采集数据

由图9可以看出,8个阵元在该双声程范围的回波信号均较杂乱,在后续检测焊缝缺陷时可作为背景信号,而在双声程为80~200 mm内主要为超声脉冲遇到焊缝内缺陷后反射的回波数据。虽然对不同深度的钻孔缺陷响应距离和信号强度略有不同,但3个直径为∅1 mm的钻孔缺陷所对应的超声回波信号均明显,说明设计研制的PMUT阵列探头检测分辨率优于1 mm。由于8个阵元可独立或联合使用,无需通过复杂的多通道发射/接收电路模块及程序控制即可工作,体现出在超声回波检测(A型/B型/C型扫描等)、超声相控阵检测和超声衍射时差检测(TOFD)中较高的应用潜力。

5 结束语

本文理论设计并制作了一种可应用于25 mm及以上厚度对接钢板焊缝缺陷检的八通道PMUT阵列探头,开展了详细的电学测试、超声测试和检测应用。理论设计谐振频率与实验测试的结果基本一致,阵列中各阵元之间的最大相对偏差不超过2%,各阵元的-6 dB相对带宽平均值为80.28%,最大可达87.85%,该阵列探头结合多通道连接器可根据检测需求按照单阵元、多阵元及阵列的工作方式灵活应用。研制的阵列探头实现了对25 mm厚度的标准对接钢板试块内部钻孔缺陷准确识别检测,检测分辨率优于1 mm。此外,阵列探头中的8个阵元可独立或联合工作,可以灵活应用于不同扫描工作模式(A、B、C、S和P扫描等),与不同的超声检测系统具有良好的兼容性。结合最新相控阵检测或超声衍射时差检测方法有望进一步提高检测分辨率。