磨煤机惰化系统防爆燃及对爆燃火焰淬熄影响分析

王 建,关 怀,王志浩,王海营,白云峰,艾方兴,杜昊卿

(华能国际电力股份有限公司大连电厂,辽宁 大连 116100)

0 前言

现役燃煤电厂煤质波动较大,部分烟煤挥发分高,甚至接近褐煤水平。高挥发分烟煤在磨煤机启停或断煤过程中,若出口温度控制不当,极易发生制粉系统爆燃事故。针对缺少惰化系统的制粉系统,在磨煤机启停、断煤等非正常工况下,即使运行人员及时监视到磨煤机出口温度急剧上升,在无有效惰化或灭火措施的情况下,仅能采取紧急关闭热风门、开大冷风门等措施,危急时需停止磨煤机运行,造成炉膛燃烧大幅扰动。

目前,磨煤机爆燃研究多集中于磨煤机室内积粉引发的爆燃,而忽视了因磨煤机长期运行或者燃烧器处气流倒卷导致磨煤机出口煤粉管内煤粉大量积存而引发煤粉管内爆燃;关于惰化介质影响爆燃火焰淬熄的研究大多集中于微尺度燃烧器及实验室领域,爆燃火焰则以低速扩散火焰或层流火焰研究为主,但针对燃煤电厂磨煤机出口煤粉管爆燃,尤其是沿煤粉管道传播的紊流火焰研究仍缺少实例应用分析,自动控制逻辑也未见有效优化。

以某350 MW亚临界燃煤机组为例,分析惰化系统的防爆然作用机理及对爆燃火焰淬熄的影响,提出防止、控制磨煤机爆燃的控制措施,并对惰化系统自动控制逻辑进行优化,以应对磨煤机在正常、非正常运行工况及备用状态下可能的爆燃问题,确保机组安全、平稳、可靠运行。

1 机组概况

该电厂二期3、4号机锅炉为BABCOCK (英国)亚临界350 MW、单鼓、一次中间再热、自然循环燃煤锅炉,锅炉蒸发量为1 162 t/h,设计燃煤为晋北烟煤。锅炉采用单炉膛、旋流燃烧器前后墙对冲布置,平衡通风,固态排渣,半露天门型布置。

锅炉配有4台中速MPS-89G型磨煤机、正压直吹式制粉系统、冷热一次风混合后送粉。前后墙各有两层,每层6台低NOX轴向旋流式燃烧器(共24台),石子煤采用干式排放。

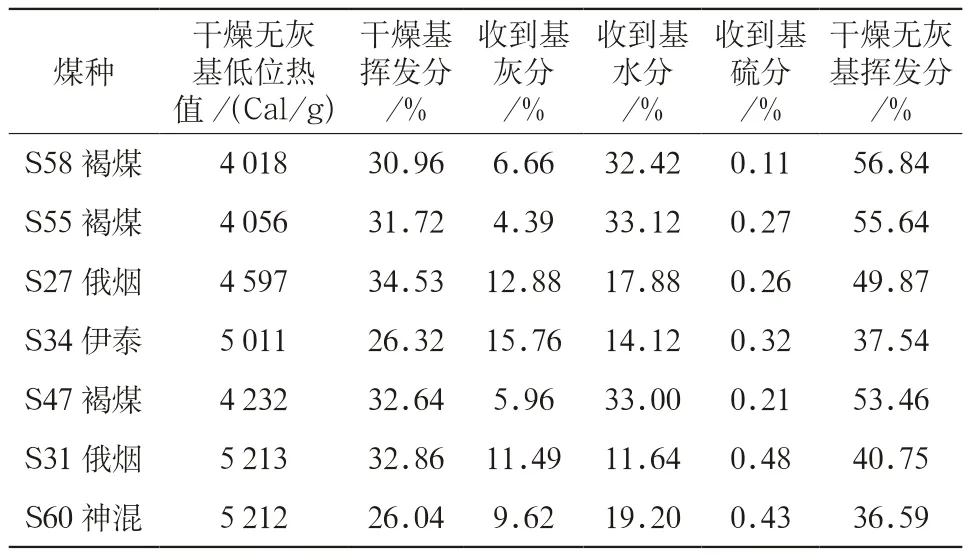

该电厂某月入炉煤质成分分析结果见表1。

表1 入炉煤质成分分析

2 磨煤机爆燃事件

根据3号炉磨煤机惰化蒸汽系统运行规定,磨煤机运行时,当磨煤机出口温度高于90 ℃时,该磨煤机惰化蒸汽汽源门(气动)自动开;当磨煤机出口温度低于80 ℃时,惰化蒸汽汽源门(气动)自动关闭,在此期间若磨煤机跳闸,则惰化蒸汽汽源门(气动)自动关闭。事发当天3B磨煤机发生爆燃后,由于设定开启温度(90 ℃)离磨煤机跳闸温度(100 ℃)较近,导致惰化蒸汽投入时间较短,未能发挥惰化系统全部功效。

09:50:20,3B磨煤机一次风流量从73 t/h快速下降至63 t/h。热风挡板开度由27.3 %开至34.0 %,风量恢复正常。

09:50:30,3B磨煤机出口温度从69.1 ℃上升,一次冷风调节挡板由之前的6.5 %直至全开,热风调节挡板由34.0 %关至全关位。一次风压力波动最高7.9 kPa、最低6.4 kPa。

09:50:47,该磨煤机出口温度90.0 ℃,磨煤机出口温度高报警,磨煤机惰化蒸汽电动门开。

09:50:51,该磨煤机出口温度100.0 ℃,磨煤机跳闸,3B给煤机停止,磨煤机惰化蒸汽电动门关。

09:51:38,磨煤机出口门自动关闭,热风关断挡板自动关闭。

3 磨煤机爆燃分析

3.1 燃烧要素分析

燃烧三要素为可燃物、助燃物与最小点火能,三个条件缺一不可。磨煤机为锅炉燃烧过程提供合格的煤粉,煤粉属易燃易爆物,当煤粉在磨煤机内研磨时,具备一定的煤粉浓度和氧浓度,如果满足最小点火能的条件,极易发生爆燃事件。

煤粉混合物最小、最低可爆的点火能与很多因素有关,但主要取决于煤粉爆炸反应本身活化能的大小。能量较小的火花通常不能点燃煤粉与空气的混合物,但磨煤机内风温过高时,就可能发生爆燃。

通过典型机组磨煤机性能试验可知,针对不同煤质,当磨煤机出口温度确定时,原煤水分含量比例越大,所需磨煤机入口温度越高,如此便增加了磨煤机爆燃的风险;对于同一煤质,随着煤风比的增加,所需磨煤机入口温度增大,磨煤机爆燃风险随之上升。

3.2 煤质爆炸指数分析

煤质爆炸指数是指煤中含有的挥发分占可燃物质的百分数,是确定煤质爆炸危险性的一个重要参数。煤质爆炸指数越高,则煤质爆炸性越强。煤质的爆炸特性主要取决于煤的特性,即煤的易燃程度、水分、灰分以及煤质的细度等。一般通过煤质的爆炸指数Kd来衡量煤的爆炸特性。

式(1)~(5)中:Kd为煤粉爆炸性指数;Vd为煤粉干燥基挥发分,%;Vvol,que为燃烧所需可燃基挥发分的下限(考虑灰和固碳),%;Vvol为不考虑灰和固定碳时燃烧所需可燃挥发分的下限,%;Qvol为煤粉挥发分热值,kJ/kg;Qnet,v,daf为煤粉干燥无灰基低位发热量,kJ/kg;FCdaf为煤粉干燥无灰基固定碳含量,%;Vdaf为煤粉干燥无灰基挥发分含量,%。

煤质爆炸指数Kd与爆炸特性关系表现为:Kd<1.0时,属难爆炸危险性煤质;1.0≤Kd<3.0时,属中等爆炸危险性煤质;Kd≥3.0,属易爆炸危险性煤质。典型煤质爆炸性分析结果见表2。

表2 典型煤质爆炸性分析

综上所述,褐煤或高挥发分的烟煤爆炸感度与自燃倾向性高。

4 惰化系统设置及优化

惰化系统由快速动作的阀门控制,设置惰化系统的目的是在启动、断煤、停运、着火时进行惰化,以减少爆炸危险。惰化蒸汽阀采用气动阀控制,远方操作,喷射部位设置在磨煤机入口一次风主管道和分离器入口处。运行人员可通过系统控制画面开启主惰化蒸汽阀和辅助惰化蒸汽阀,进行惰化防爆燃及加速爆燃火焰的淬熄。

4.1 惰化系统防爆燃机理

磨煤机惰化系统防爆燃机理是利用锅炉辅汽充当惰化介质,通过稀释磨煤机内氧气浓度,阻碍爆燃混合物的形成,破坏燃烧条件,从而对煤粉着火燃烧的初期阶段进行有效抑制,减小磨煤机爆燃可能性和危害程度。

4.2 惰化系统对爆燃火焰淬熄机理

磨煤机惰化系统对爆燃火焰淬熄机理的具体表现分析如下。

1) 通过降低燃烧过程中的氧气含量使爆燃火焰淬熄,从而达到抑制燃烧的目的。例如当运行磨煤机内突然发生爆燃时,通入惰化磨煤机风粉混合物气流,停止供煤,排空磨煤机内燃料,切除并隔离磨煤机,切断一次风,使磨煤机跳闸,隔离并惰化制粉系统,在不扰动制粉设备积粉情况下,进行爆燃火焰淬熄,直至各处温度降到环境温度。当正在运行且存煤较少的磨煤机发生着火时,切断热风,在磨煤机不超载的条件下,尽量加大给煤量,并使用调温风继续运行,进行爆燃火焰淬熄。又如当备用磨煤机内有燃烧或自燃情况时,在惰性气氛下,利用惰化介质作为一次风,按运行规程启动磨煤机,将磨煤机及系统内的残留煤粉吹入炉膛并通过石子煤系统清除残余燃料。在磨煤机本体及其内部物料冷却到环境温度前,不应打开和清扫磨煤机。

2) 磨煤机长期运行或燃烧器出口气流倒卷造成煤粉回流以致煤粉管内煤粉大量积存引发煤粉管爆燃。此时,启动磨煤机惰化系统,增加淬熄边界层厚度,增大煤粉管壁温度梯度,降低爆燃火焰温度,使燃烧反应变弱,爆燃火焰在煤粉管内传播过程中不断与壁面进行热交换,使火焰温度迅速下降,直至温度低于最小点火温度爆燃火焰淬熄。

4.3 惰化介质选取

褐煤或高挥发分烟煤,一般采用空气作干燥剂难以达到惰性气氛。目前,国内燃煤电厂或磨煤机厂家配套的惰化系统多采用蒸汽作为惰化介质;惰化蒸汽允许注入量大,来源广泛,成本低,抑爆性能优良,且对环境无污染、无毒,对磨煤机壳体热冲击较小,因此被广泛应用。氮气及二氧化碳制取较复杂,设备初期投资大、厂用电高、占地广,且若制取设备发生故障,惰化系统则无法正常投运,使惰化介质来源可靠性降低。因此,虽其惰化效果较好,但实际应用较少。

惰化蒸汽温度一般不超过250 ℃,压力为0.6~1 MPa,辅汽联箱蒸汽(汽温为220 ℃,压力为0.7 MPa)可满足惰化蒸汽要求,在满足抗爆炸压力或抗爆炸压力冲击前提下,可不采用降温降压装置,直接将辅汽联箱蒸汽引入磨煤机机壳或进口风道中。

由于机组采用的是正压直吹式制粉系统,按DL/T 5203《火力发电厂煤和制粉系统防暴设计技术规程》规定,在设备内或设备末端湿气混合物中的最高允许氧含量(氧的体积份额,%)不应大于“惰性气氛的最高允许氧含量”,即烟煤、褐煤在磨煤机内的最高允许氧含量分别为14 %和12 %。

该磨煤机惰化系统蒸汽取自锅炉0 m蒸汽管路(蒸汽汽源本质取自于锅炉辅助蒸汽),设置一手动总门、气动总门(A磨西侧),疏水器(A磨西侧,接入0 m暖风器疏水系统),各磨入口设置一手动门(运行开度为1/2)、一气动分门。

4.4 CO在线监视装置

该机组采用先进的CO在线监测技术,以CO探头辅助检测分析,实现锅炉燃烧多变煤种实时、准确的煤质CO浓度监测,并将在线CO数据用于DCS系统的安全预警及控制优化,大大提高了现有系统的安全程度和控制品质。采用PLC程序控制,在每台磨煤机上装设CO监测装置和混合物温度变化梯度测量仪表,可以实时监测出磨煤机(煤粉分离器)内的混合物中的CO含量和温度变化情况。通过分析磨煤机中CO浓度,可以得到磨煤机防爆监测温度与CO浓度的匹配关系。

每台磨煤机惰化蒸汽入口设置惰化蒸汽汽源门(气动),并在表盘上设置远程操作。对于爆炸感度高(挥发分高)和自燃倾向性高的烟煤和褐煤,装设磨煤机(煤粉分离器)后混合物CO监测和温度变化梯度测量装置,当CO值和温度变化梯度同时超过规定值时,及时投入惰化系统。

4.5 自动控制逻辑优化

通过上述爆燃事故的分析,可以发现原磨煤机惰化系统投入较为迟缓,在事故发生初期自动控制响应速度较慢,错过了消灭事故的最佳时机,故对磨煤机自动控制逻辑提出几点优化,以提高惰化系统的可靠性。

1) 增加“磨煤机出口温度高于设定温度5 ℃时开惰化蒸汽汽源门(气动)”的逻辑设置,可提前12 s启动惰化系统。

2) 增加磨煤机入口一次风压力变化速率大于0.15 kPa/s且炉膛负压变化速率大于0.05 kPa/s时开惰化蒸汽汽源门(气动)的逻辑设置,可提前25 s启动惰化系统。

3) 磨煤机冷风调节挡板比原来提前1 s开启至100 %。

5 结束语

以一起350 MW亚临界燃煤机组磨煤机爆燃事件为例,从磨煤机爆燃机理切入,深入分析了惰化系统防止磨煤机爆燃以及加速爆燃火焰淬熄的机理,并提出惰化系统自动控制逻辑优化方案,提高了惰化系统的可靠性,为保障机组安全、稳定、可靠运行提供了借鉴。