一种流水线上产品外包装箱箱装的方法

杜芳芳DU Fang-fang;申建军SHEN Jian-jun;欧莉莉OU Li-li;任鹏鲲REN Peng-kun;王英桃WANG Ying-tao;张梦琪ZHANG Meng-qi

(黄河交通学院,焦作 454950)

0 引言

家电产品量大面广,生产性质属于大批量流水线生产,流水线的工作紧张而有序,由于生产节拍比较短(短的10-20 秒,中等25-45 秒,稍长的50 秒及以上)。在班产量的要求下,操作人员必须在有限的生产节拍时间内,全神贯注地迅速完成本工序的工作,然后迎接上道工序流过来的装配件,进行重复的操作[1]。由于家电市场需求的多样化,多品种小批量生产已成趋势,一条生产线有时同时生产八九个甚至十个以上的品种,而这些品种中,有国内产品、出口产品以及国内产品和出口产品的混合生产,在外形尺寸方面相近或一样的情况下,稍不尽心或遇到新进的工作人员,在最后的外包装箱箱装环节,会造成最终错装外包装箱的严重质量事故。由于成品被外包装箱罩住,这样的问题终检不容易发现,产品一旦出厂,会对企业声誉造成不良影响。特别是出口产品,其影响和损失很难挽回。对于此类问题,《中华人民共和国产品质量法》第二十七条规定产品或者其包装上的标识必须真实,并符合五项要求。第五十四条产品标识不符合本法第二十七条规定的,责令改正;……,情节严重的,责令停止生产、销售,并处违法生产、销售产品货值金额百分之三十以下的罚款等。另外,国家有关技术标准中已有明确要求[2]。因此,这样的问题必须杜绝发生。

以往对于此类产品质量问题,企业内部采取的主要措施是加强员工培训,着重提高产品质量意识,重视外观相似的产品的识别与判别,加强出厂产品的抽检,以及配套的质量问题的奖罚办法等。国内有关解决包装箱箱装错误的研究,也是多侧重于外包装箱本身质量的改进[3][4]。没有提出此类问题的有效解决方法。

我们使用信息化技术对这个存在已久的老问题提出解决方法,设计了一种基于单片机的流水线上产品外包装箱箱装系统。这个系统充分利用外部的声音和光线对人的感官提示作用,以正确可靠的信息提示操作者进行正确无误的选择,从而有效避免包装箱箱装错误的发生。对于这个系统的仿真设计和实物实验的验证,它的实施将收到良好的效果。

1 技术方案

在生产现场,包装箱存放区域一般设于流水线一侧,存放着不同型号成品所对应的全部外包装箱,每一种类型的外包装箱都存放在相互独立的架子上,以便最终产品箱装使用。我们的方案中,包括用于扫描流水线输送的成品上的标识码的扫码器、用于标识扫码器扫描的成品所对应的外包装箱存放区域的指示装置、用于采集扫码器的信息并控制指示器相应动作的单片机控制器。通过扫码器能够读取、识别成品的信息,控制器能够将采集的信息与预先给定的所有成品的信息进行比较,并控制蜂鸣器和指示灯工作,以提示扫码器扫描的成品对应的包装箱所在的包装箱存放区域。通过对该成品包装箱存放区域进行提示,使得操作人员正确取出与这个产品对应的存放区域的外包装箱,给成品装上,从而保证外包装箱正确,避免出现产品装错包装箱的情况。

具体实施方式如下:

如图1 所示,成品1 流入成品包装前一道工序的位置,安装在流水线一侧的条码扫码器3 对已经粘贴在产品上的条形码2 自动扫码。扫码器将此信号输送给单片机4处理。单片机对此信息进行识别,即与预先给定的所有成品的信息比较,符合哪一个产品型号的信息时,在显示屏5 上显示其产品型号;同时驱动存放这一产品型号的外包装箱架子8 上的蜂鸣器(或语音提示器)6 发声提示,驱动指示灯7 闪亮提示。生产线操作人员根据声光提示取出该架子上的外包装箱9,给已经扫码过的成品装上该成品的外包装箱,此时箱装工作结束。这段时间经过实际测试,定为蜂鸣器发声提示和指示灯灯光闪亮提示的时间,这个时间到了,蜂鸣器停止发声,指示灯停止闪亮。这时又一台产品进入扫描区,重复以上过程。这个过程类似于我们经常看到听到的货车等车辆在倒车时,会反复发出“倒车,请注意”的安全语音提示,提醒车辆附近的行人警惕,防止行人被车辆撞上。

图1 流水线上产品外包装箱箱装的方法示意图

系统总体工作流程图如图2 所示。

图2 系统总体工作流程图

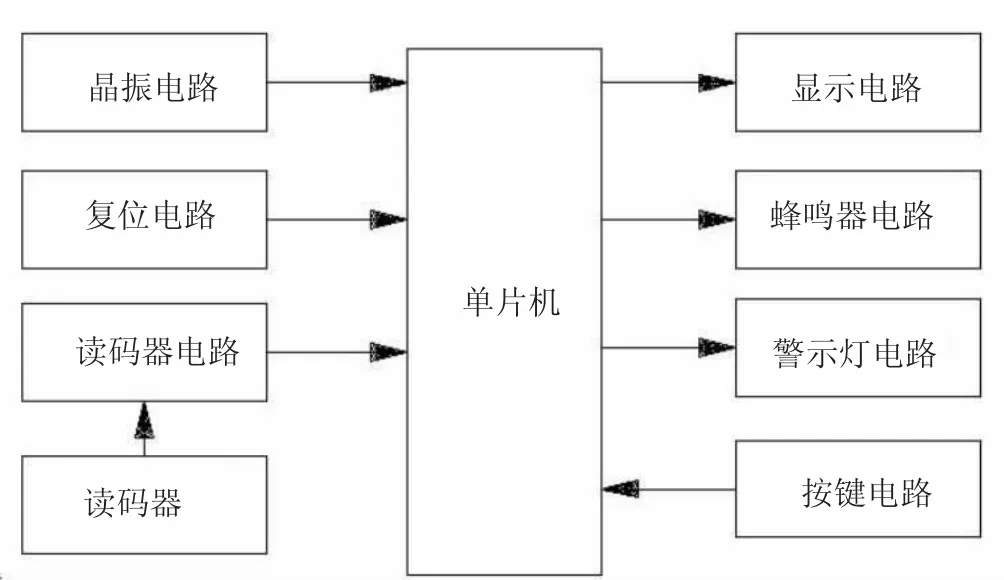

2 技术原理

辅助外包装箱箱装的系统主要由51 单片机最小系统(单片机、晶振电路和复位电路)、条形码扫码器及电路、显示器电路、警示灯电路和蜂鸣器电路等组成[5]。流水线上的成品,通过扫码器扫码,扫码信息传递给单片机,单片机中已经存储的编制好的程序对信息进行分析判断,经单片机处理后,驱动显示器屏幕显示扫码器扫过的产品的型号;同时控制蜂鸣器(或语音提示器)发声,如“请取8 号架子上的外箱”。同时单片机驱动灯光提示,如红色灯光闪烁。给人非常明确的提示这个外包装箱的存放位置。在声与光提示下,操作人员可以毫不费力的选择已经扫码成品相对应的外包装箱,去给该成品装上。有效地避免了取错装错外包装箱的错误操作的发生。

图3是系统硬件组成示意图。

图3 系统硬件组成

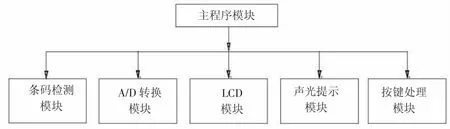

这个系统的软件,是用51 单片机的C 语言——C51根据解决的问题要求,编写的相应的程序代码即应用软件。在Keil μVision 环境下,编译并生成可执行文件。然后在Proteus 环境下,进行程序仿真,将单片机与各个子电路连接为总电路图,然后对总的电路原理图进行调试,达到预定目标以后,最后将可执行文件写入单片机中,成为解决问题的特定应用软件进行运行,完成设计要求。软件的主要模块如图4 所示。

图4 软件主要模块

3 设计验证

对于这个设计,根据系统总体工作流程图编写的C51应用程序,在Keil μVision 环境下调试编译、链接,并生成单片机可执行的HEX 文件,然后在Proteus 环境下,绘制电路原理图,并通过电气规则检查。上述工作完成后,将HEX 文件装入单片机中,进行整个系统的软硬件联合仿真调试[6]。

最后进行了实物的实验。图5 为实物布置图。其中,51开发板的型号为AT89C52,芯片处理器使用了STM32,LCD 显示屏的型号为LCD1602。语音提示器与读码器模块分别与51 开发板的第P31,RXD 和P32,TXD 引脚连接,LED 指示灯为嵌入式连接,他们共同形成了该系统的硬件系统。在硬件系统中,通过代码的烧录和软件的运行,达到了预期设定的目标,即正确的提示被扫码产品的外包装箱所存放的位置信息。

图5 实物布置图

4 结论

通过流水线产品外包装箱正确箱装的设计,至少可以得到以下几点结论:

①利用信息化技术辅助流水线产品的外包装箱箱装方法,把单纯由人力识别进行正确操作的工作,转化为由机器识别来辅助,成为人和机结合进行正确的操作,能够解决目前单靠人力判断容易造成失误的问题发生,有效保证了外包装箱的箱装质量,从而带来良好的质量经济效益。

②这种产品外包装箱箱装的方法,主要适用于多品种批量生产、成品外形相似而且外包装箱是从上往下罩装的家电产品,如冰箱、冷柜、洗衣机等。也适用于其它的从上向下罩装外包装箱的产品特别是品种繁多、外形相似的产品使用。

③进一步的研究,可以在系统中加入无线传感网络,将产品更多的信息传输到大存储容量的计算机中,和其它的检测信息集中在一起,形成更多的产品质量数据,以便做更多的质量分析,为产品的改进,质量的提升提供更科学的依据。同时,经过扫码的产品信息是生产系统产量统计的基础,从中可以非常清楚地产生什么型号,包装了多少台数的数据。

④更深入的研究,可以和机械臂机器人结合起来,实现机器人根据信号自动进行外包装箱的箱装。既能避免差错的发生,又能减轻人工的劳动。