餐饮-厨余垃圾EMBT 资源化处理工程应用

——以上海市某项目为例

赵振振,江桂红,潘翔,李遥,黄慧敏,陈赟,葛湘蓉,乙杨敏,李义柱,谢苏峰

(维尔利环保科技集团股份有限公司,江苏常州 213125)

碳中和背景下,垃圾填埋已不可维系,干化焚烧过于粗犷,源头减量+过程资源化利用+末端处理是未来的发展方向[1-2]。近年来,我国大力推进生活垃圾源头分类工作,初步构建了以“四分法”为基础的城市生活垃圾分类体系[3-4]。生活垃圾可以分为干垃圾、湿垃圾、可回收垃圾和有害垃圾[5-6]。在这些垃圾中,湿垃圾的主要成分为餐厨垃圾,餐厨垃圾具有产量高(年产量约为6.0×107t)、有机质(尤其是油脂)含量高、含水率高、易生化、热值低和处理难度大等特点,易对城市环境和居民的健康产生影响[7-8]。因此,湿垃圾的高效处理处置是我国亟待解决的难题。

机械生物处理技术(Mechanical Biological Technology,MBT)在德国、英国、法国等欧洲国家已广泛应用于城市生活垃圾的处理,技术成熟稳定[9-10]。机械生化消融技术(Eco-Mechanical Biological Technology,EMBT)是在引进、消化、吸收德国MBT 工艺的基础上发展起来的,适合我国餐饮垃圾和厨余垃圾协同资源化处理的新技术[11-12]。该技术在国内应用案例较少,本文以上海某餐饮-厨余垃圾协同资源化处理示范项目为依托,提出EMBT 有机垃圾综合解决方案,并对其技术特点、设计经验和处理效果进行总结,以期为今后项目的设计和运行提供借鉴。

1 EMBT 有机垃圾处理工艺

EMBT 有机垃圾综合解决方案包含餐饮垃圾预处理系统、厨余垃圾处理预处理系统、生物水解系统、厌氧消化系统和沼渣脱水干化系统。

餐饮垃圾经螺旋输送机提升进入自动分选机,自动分选机对餐饮垃圾中的塑料、织物、木块等杂物进行分离,用于制备垃圾衍生燃料(Refuse Derived Fuel,RDF),同时对餐饮垃圾中的食物残渣破碎制浆处理产生有机粗浆料。有机粗浆料通过浆料输送泵送入浆料加热机进行加热,升温后的物料进入固液分离机进行固液分离。除浮渣和砂砾后的浆液经加热后进入三相提油机,将浆液中的油脂、固渣及有机浆液分离,分离出的有机浆液泵送至厌氧消化系统,有机固渣经粉碎后用于养殖蝇蛆。

厨余垃圾经链板式输送机提升至破袋滚筒筛进行筛分,筛下物送入生物水解系统。生物水解反应后的物料送入挤压脱水机进行固液分离。有机浆液进行除渣除砂预处理后输送至厌氧消化系统。机械预处理分选出的大件塑料和织物、生物水解系统产生的挤压固相或经生物干化处理得到的高热值物料均可作为RDF,通过清洁焚烧或工业窑炉协同处理进行热能利用。

2 某EMBT 餐饮-厨余垃圾协同资源化处理项目

2.1 垃圾成分

现以上海某EMBT 餐饮-厨余垃圾协同资源化处理项目为例,工艺流程如图1 所示。该项目湿垃圾处理规模500 t/d(其中厨余垃圾350 t/d,餐饮垃圾150 t/d)。湿垃圾主要来自城市居民小区,组分较复杂[13-14]。经过一段时间的取样分析,餐饮垃圾和厨余垃圾成分数据见表1。

图1 某EMBT 餐饮-厨余垃圾协同资源化处理项目工艺流程图

表1 餐饮垃圾和厨余垃圾成分一览表

2.2 餐饮垃圾预处理系统

餐饮垃圾预处理系统主要去除大件塑料、织物和金属等可回收资源,并去除杂物,以保证后续设备工作稳定、高效运行。餐饮垃圾预处理系统组成如图2所示,该系统主要包括自动分选机、浆料加热机、固液分离机、三相提油机。设备选型应综合考虑进料垃圾的组分、处理量、产品目标和经济性等因素[15]。

图2 餐饮垃圾预处理系统组成

餐饮垃圾(150 t/d)经接收单元沥水后,固相物(115.3 t/d,含固率约22.79%)通过螺旋输送机提升进入自动分选单元,将餐饮垃圾原料中的塑料、金属等大型杂质分拣出来,并对剩余物料进行破碎制浆。经自动分选机破碎制浆后的粗浆料进入加热制浆及固液分离单元,加热制浆及固液分离单元主要由浆料加热机和固液分离机组成,分选效果见图3。通过浆料加热机进行加热制浆处理,在降低浆料黏度的同时使固渣中的有机质尽可能水解进入液相,从而提高油脂提取率和厌氧产气率;加热后的浆料通过固液分离机实现固渣和液相的分离。固液分离后的固渣进入生物水解单元,与厨余垃圾协同处理;分离出的液相和沥水共120.4 t/d,经过除渣、除砂、加热后进入油脂回收与提纯单元。

图3 自动分选机产生的塑料杂物和有机粗浆料

经固液分离后的有机浆液通过三相提油加热罐加热到80 ℃,通过泵输送至三相提油机进行提油,可产生5.7 t/d 的毛油(纯度97%),销售给下游有资质的深加工企业。油中含水、杂率小于3%,水相中含油率小于0.5%。同时,还会产生23.9 t/d 有机固渣和90.7 t/d有机浆液。三相固渣中蛋白质含量高且种类丰富,可用于养殖低等生物制备蛋白饲料。含水率约70%的三相固渣经粉碎后用于养殖蝇蛆,可生产4.1 t/d 蝇蛆成虫。之后由三相有机浆液输送至厌氧消化系统。

2.3 厨余垃圾预处理系统

厨余垃圾预处理系统主要是去除大件塑料、纸张、织物等物料,以保证后续生化处理过程稳定、高效运行。该系统主要包括破袋滚筒筛、磁选装置及皮带输送机。

350 t/d 厨余垃圾由板式给料机输送至破袋滚筒筛,单台处理能力为30 t/h。滚筒筛设置120 mm 单级筛分,筛上物通过双向皮带卸料至压缩箱。筛下物以有机物为主,含有少量纸类、塑料和无机惰性物等杂物。筛下物经过磁选、干扰物监选,进一步分拣出金属、物料尺寸大于150 mm 的长条硬物料等干扰物,227.5 t/d 进入生物水解系统。

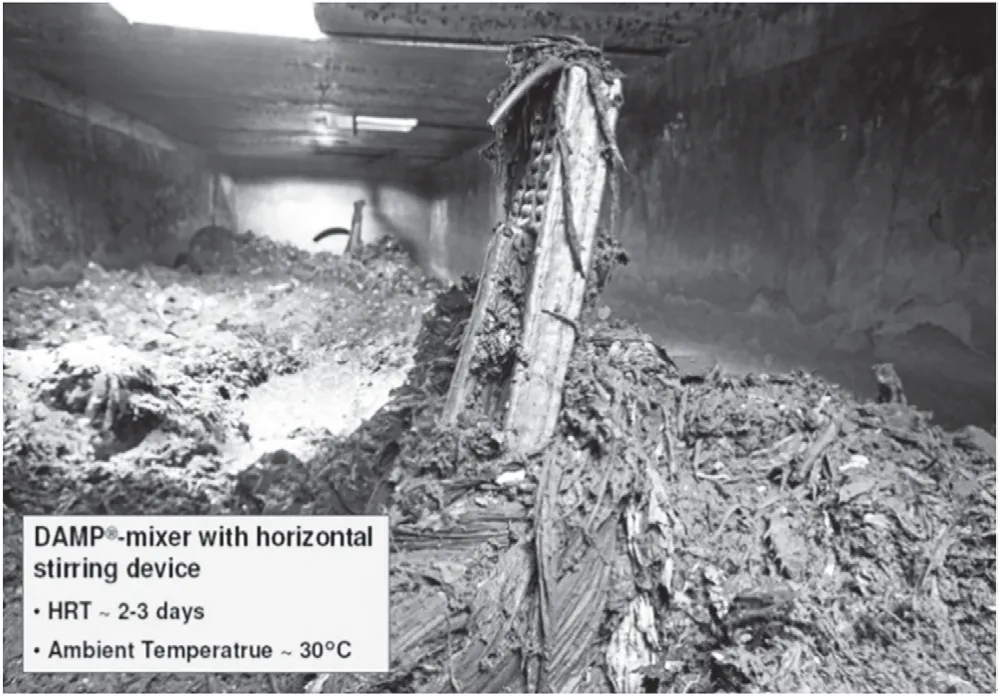

2.4 生物水解系统

生物水解单元的主要目的是对经过分选后的厨余垃圾和餐饮垃圾固渣进行水解、制浆,分离不易降解有机物,将大部分的易降解有机物转化到浆液中进行后续的厌氧消化。该系统主要包括生物水解反应器、挤压脱水机和浆液预处理单元。生物水解反应器为卧式搅拌反应器,如图4 所示,内部物料呈半推流状态,停留时间一般为2 ~3 d,反应温度为30 ℃左右,采用厌氧消化后的沼液回流作为生物水解液。

图4 生物水解反应器内部——有机质水解[11]

257.1 t/d 厨余垃圾和餐饮垃圾固渣经过生物水解后,通过螺旋输送机输送至挤压脱水机进行脱水处理。脱水机采用螺旋挤压,可将水解后的垃圾挤压至含水率约40%,同时挤压的过程中进一步把垃圾中的有机物转化至浆液中,提高有机物转化率,挤压脱水浆液、生物水解浆液一并输送至浆液预处理单元。经过生物水解和挤压脱水后的固相物料输送至生物干化系统进行干化,最终可得到生物干化物料RDF 75 t/d,含水率小于20%,平均低位热值在12 000 kJ/kg 以上。

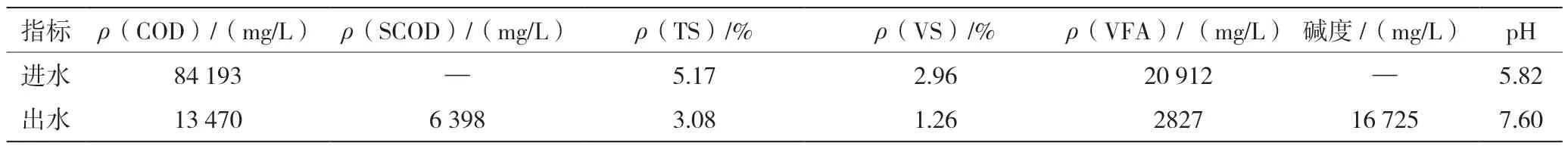

2.5 厌氧消化系统

243.1 t/d 有机浆液由厌氧进水泵提升入厌氧消化罐,本项目设计采用中温UBF 厌氧消化罐,温度控制在(37±2)℃,停留时间约16 d,有效容积4 200 m3,容积负荷5.5 kg COD/(m3·d),有机物转化率大于80%,可产生沼气约31 000 m3/d,甲烷浓度大于60%,提纯后可用于发电。在适宜条件下,可将发电余热用于厌氧消化罐加热保温。厌氧消化罐下层为上流式污泥床,约占反应器总体积的40%~50%,通过外循环泵起到反应器内部的搅拌作用。厌氧出水部分回流用作生物水解系统的喷淋水,剩余部分排至厂外污水处理系统,处理达标后排放。UBF 厌氧消化罐进出水水质见表2。

表2 UBF 厌氧消化罐进出水水质指标

3 项目效果分析

3.1 产物分析

经过数据分析,餐饮-厨余垃圾协同资源化处理项目主要产品为毛油、沼气、蝇蛆、RDF 和金属,同时产生达标排放水和少量惰性残渣,各种产物依托附近垃圾填埋厂、沼气发电站、污水处理站等就近处理。500 t 餐饮-厨余垃圾经EMBT 协同资源化处理后,各种产物的产生量及比例见表3。RDF 产品具有含水率低、热值高等特点,可根据实际情况合理选择清洁焚烧或者水泥窑、工业窑炉协同处理的方式。毛油可销售给下游有资质的深加工企业制备柴油或油酸;蝇蛆成虫可用于制作高价值的动物蛋白饲料。

表3 餐饮-厨余垃圾EMBT 协同资源化处理产物比例

3.2 成本分析

该项目日耗电量约12 802 kW·h,耗水量约46.67 m3/d,药剂消耗量为絮凝剂65.39 kg/d,38%三氯化铁2 624.28 kg/d,1.0 MPa 蒸汽33.95 t/d。项目现场有工作人员45 人。仅考虑人工、维护保养、分析化验、水、电和药剂成本,平均垃圾处理成本约156 元/t,日处理成本78 000 元。

根据市场调查和餐饮-厨余垃圾项目运行实际情况,一般鲜虫单价为3 500 元/t,可产生收益14 350 元/d;毛油单价为4 500 元/d,可产生收益25 650 元/d;沼气用于提供热能产生蒸汽,1 t 餐饮-厨余垃圾可产生的蒸汽收益为23.68 元/t,可产生收益11 840 元/t[4]。共可产生效益51 840 元/d。

4 结论及建议

本项目经研究发现,在合适的设计参数下,EMBT 处理餐饮-厨余垃圾效果良好,同时可产生沼气、毛油、蝇蛆、RDF 等产品,有利于提高餐饮-厨余垃圾资源化利用效率,日收益可达5 1840 元。近年开展的生活垃圾分类引起的餐饮-厨余垃圾兴建项目正处于一种全新的生活垃圾处理模式发展时期,因此在源头做好垃圾分类,同时从末端提高处理过程中产生的固体废物的资源化利用率,将有利于项目稳定持续运营,有益于环境与经济效益的可持续发展。

目前,厌氧发酵后的沼渣和沼液资源化利用效率低,后期沼液可通过膜浓缩技术生产高端液肥;可通过热解炭化对沼渣进行资源化处理,采用固定床汽化炉进行热解气化,炭化沼渣在限氧或者无氧的条件下进行裂解,将有机物转化为热解油、可燃性气体以及多用途的热解炭(生物炭)。