大型绕管式换热器气液均布器流体分配特性试验研究

张晓慧,花亦怀,苏清博,姜益强

(1.中海石油气电集团有限责任公司 技术研发中心,北京 100028;2.哈尔滨工业大学,哈尔滨 150001)

0 引言

LNG/FLNG 绕管式换热器作为主低温换热器,是天然气液化工厂及FLNG 设施的核心关键设备[1-7],其壳侧空间结构较为复杂,集中了换热器的主要热阻,因此壳侧流体的流动特性对换热器的液化性能有更显著的影响。混合烃类制冷剂在绕管式换热器壳侧进行两相流动,气液两相流体混合的均匀程度以及流量分配关系直接影响壳侧工质与缠绕管接触的均匀性[8],进而影响换热器的高效、经济运行,流量分配不均会造成换热器负荷分配不均,使管子之间产生温差及热应力,缩短设备寿命,而且会造成换热器工作效率下降,影响天然气液化效果。针对该问题目前主要解决方法是在壳侧入口设置均布器装置以保证来流均匀分配[9-13]。NOÉ-LANDRY-PRIVACE M’BOUANA1 等[14-15]提出了一种适用于绕管式换热器的两相均布装置——环形均布器,采用数值模拟方法,研究了环形均布器模型在不同运行和不同晃荡条件下的均布性能;鹿来运等[8]采用数值模拟方法开展了横摇条件下不同挡板形式盘形均布器的均布性能,分析结果表明横摇条件下设置挡板可以改善盘形均布器均布性能,增加挡板高度与数目都可以使盘形均布器均布性能得到改善。然而已有研究成果大多采用数值模拟方法对均布器性能进行分析,缺少试验及工业测试数据的验证支持,因此本文通过开发绕管式换热器均布器性能测试试验平台,对均布器流动特性进行分析总结,研究数据可为今后大型均布器的设计优化提供理论依据。

本文针对大型LNG/FLNG 绕管式换热器(规模≥300 万m3/d),流体在壳侧空间内更易出现两相均匀性恶化现象,考虑到环形均布器加工简单,流量干度范围广,结构尺寸易大型化,因此确定采用该结构型式进行深入研究,设计搭建试验平台进行均布器性能分析。

1 均布器结构设计

环形均布器主要由芯筒、环管和支管构成,对两相流中的液相在支管和环管空间中进行均布,环管中间留有足够的气相流道,将气相在流道均布,气相流过流道对从小孔流出的液相有夹带吹扫作用。均布器结构参数设计原则如下。

(1)环形均布器数学模型简化为自由液面的孔口出流模型。

(2)环管孔径一般控制在3~5 mm 之间,既可以保证均布效果,又可以避免在实际生产运行中造成堵塞。

(3)支管流速控制在0.6~0.8 m/s 之间。

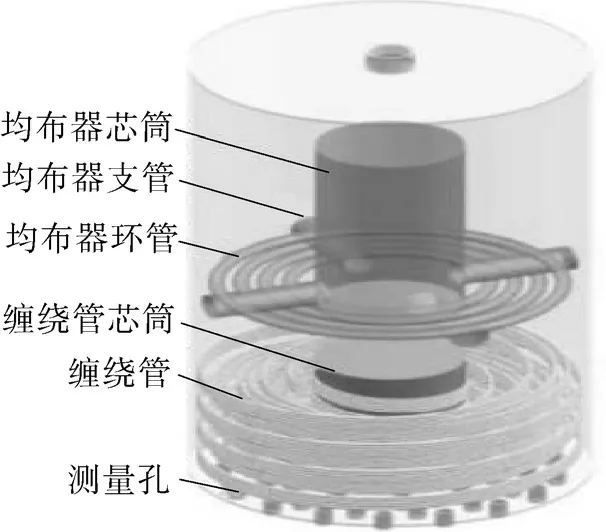

环形均布器试验样件如图1 所示,环形均布器处在绕管式换热器的中间位置,气液两相流在环形均布器中心筒上方重力分离,液相制冷剂经中心筒沿支管到环管并从环管上的小孔流出进入壳侧空间,气相从中心筒上方分离后,由中心筒外侧向下流动,从环管中间的流道流过,夹带从小孔中流出的液相一起到壳侧空间。

图1 环形均布器样件示意Fig.1 Schematic diagram of overall sample of ring tube distributor

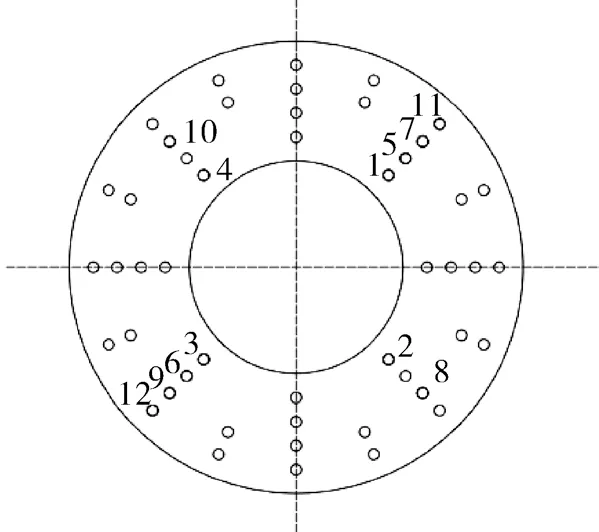

在样件外壳底部出口平面设计了48 个测量孔,各测量孔环向间距基本相同,选取图2 示出的12 个测量孔作为测量通道进行流量的测量,可以较为准确地看出流出平面径向和周向的流体均配情况,并对这12 个测量通道进行了编号,分别以1,5,7,11 和3,6,9,12 为一组可以比较流出平面流体径向均配情况,以1,2,3,4 为一组和7,8,9,10为一组可以比较流出平面流体周向均配情况。

图2 测量孔布置及测量通道编号示意Fig.2 Schematic diagram of measuring hole arrangement and measuring channel number

2 试验系统

本试验采用水和空气作为工质,试验系统由气路系统、水路系统和试验测试系统3 部分组成,可进行缠绕管式换热器内两相流分配测试试验及压降测试试验。

气路系统由螺杆空压机、储气罐、阀门、气体流量计等部件组成,空气经空压机加压后,进入储气罐进行稳压,经过气体流量计进入气液混合器与液相混合,混合后流体流入均布器,最后从换热器出口流出,经气液分离器后,由气体流量计测量各出口通道气相流量。水路系统由储水箱、水泵、液体流量计等部件组成,水泵将水从储水箱抽出,经过液体流量计,送入气液混合器,混合后的流体进入均布器,最后从换热器出口经气液分离器流出,流入盛液桶中,由称重测量得出各出口通道液相流量。试验测试系统由压力传感器、气体流量计、液体流量计、盛液桶等部件组成。测量的物理量为均布器进、出口处压力值及换热器出口处压力值,以及进入换热器前气液两相各自的流量,流经换热器后出口通道处气液两相的流量。试验原理示意如图3 所示。

图3 试验原理示意Fig.3 Schematic diagram of experiment

3 数据处理及评价指标

气液物性参数由试验系统的温度传感器、压力传感器数据计算获得,气体总流量由气体流量计直接测得,水相总流量由电磁流量计测得,两相工况时气体压力对水压有较大影响,导致水流量不稳,无法精确读数,此时采用称重法可以更为准确地代表水流量;各测量通道的气体流量由气体流量计直接测得,各测量通道的水流量由称重计称重测量。

各个通道的流量的比例系数可以直观地看出均布器的各通道流量的相对大小,可以反映出气相及液相在各个通道内的分配情况,便于对均布器进行结构和运行优化。而各个通道的流量的离散系数的大小可以显示出均布器均布性的优劣,可以直观地比较出不同工况条件对均布器均布性的影响程度,便于分析不同工况对于均布器均布性的影响规律。因此,本试验采用比例系数和离散系数进行均布性分析。

衡量流量均配性的方法有3 种:

(1)直接以各测量通道气液流量进行衡量。

(2)比例系数法:以各测量通道流量与平均流量的比值进行衡量。

式中,Ki为通道i 流量与平均流量的比值;Qi为通道i 的流量,m3/h;为通道流量平均值,m3/h。

(3)离散系数法:用相对标准方差衡量不均匀度。

其中

式中,S′ 为离散系数。

4 试验结果分析

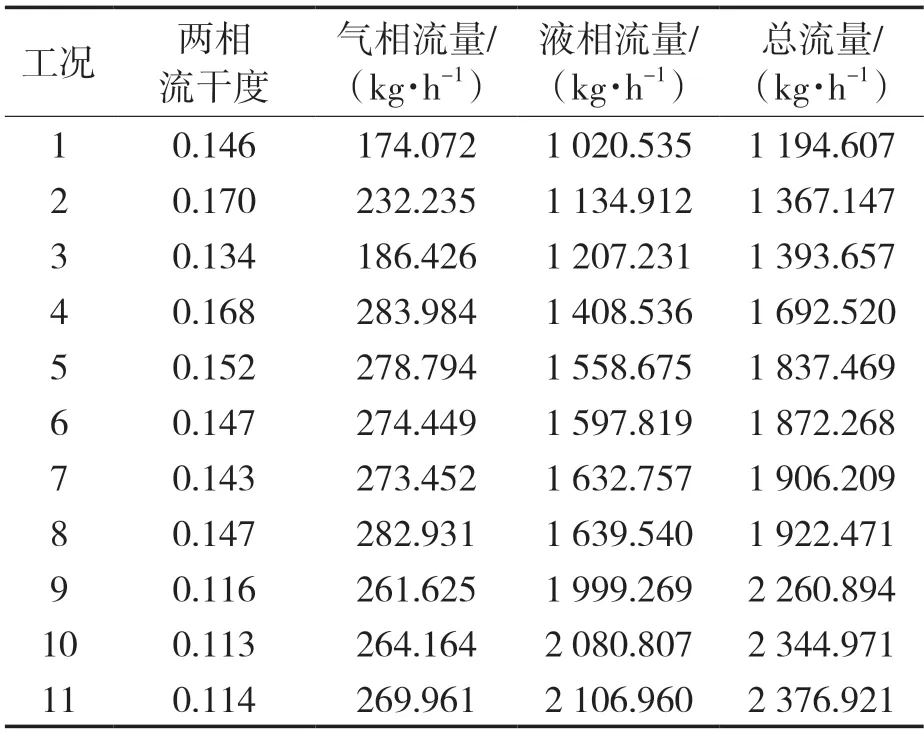

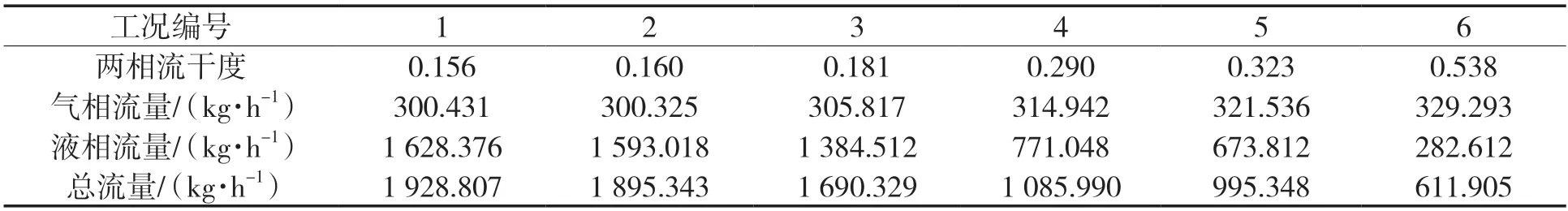

在实际绕管式换热器的换热过程中,由于运行泄漏或负荷变化等因素的影响,需要调整气相或液相流量,因此有必要研究流量变化对分布管式均布器均匀性的影响。具体工况见表1。两相流干度维持在0.15 左右,两相质量流量从1 100 kg/h 增加到2 400 kg/h。

表1 两相流动试验工况Tab.1 Two-phase flow test condition

4.1 流量整体均配结果分析

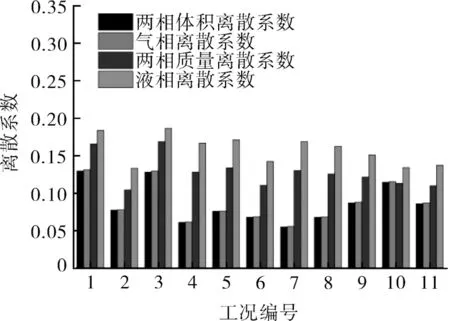

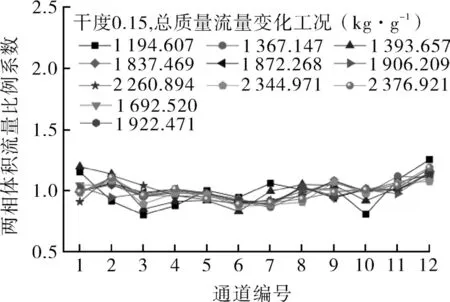

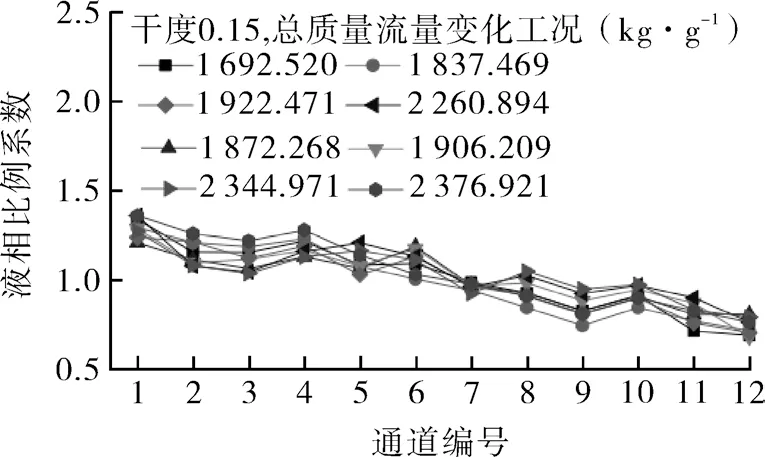

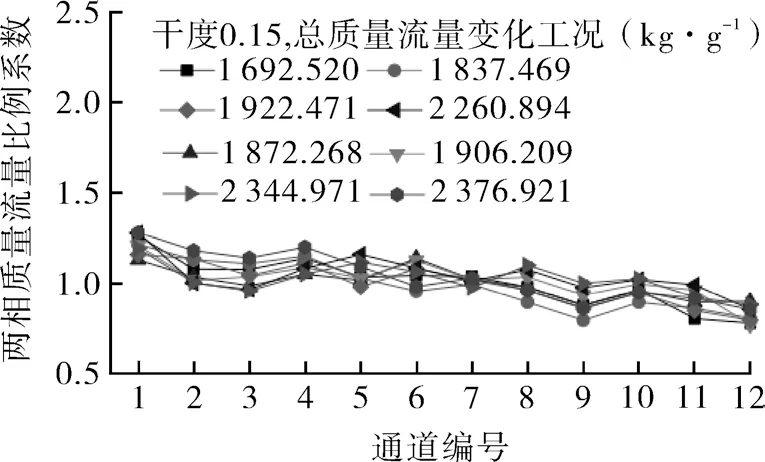

对于两相流动而言,每个通道的体积流量和质量流量并不相同,所以要分别研究两相体积流量分布以及两相质量流量分布。根据表1 得到工况1~11 离散系数柱状图,如图4 所示。

图4 各工况单相和两相离散系数柱状图Fig 4 Histogram of single-phase and two-phase dispersion coefficient under various working conditions

可以看出,对于两相体积分布,跟气相分布趋势相同,但离散系数更加均匀;两相质量流量分布与液相分布趋势相同,但也同样更加均匀。从图中还可以看出,气相分布比液相分布均匀,气相分布离散系数曲线向中间凹陷,其原因是中间的几组工况气相流量较大,而对于液相分布,可以看出后几组的液相离散系数较小,其原因是后几组工况液相流量较大,因此,流体分布随流量增大而更加均匀;另外,通过与之前的相同流量下的单相流动工况进行对比可以发现,两相流动时,单相的分布比相同流量单相流动时更均匀。根据数据结果,得到工况1~11 单相及两相比例系数折线,分别如图5~8 所示。

图5 各通道气相比例系数Fig.5 Gas-phase proportion coefficient of each channel

图6 各通道两相体积流量比例系数Fig.6 Proportion coefficient diagram of two-phase volume flow of each channel

由图5,6 可以看出,两相体积分布均匀性主要受气相分布的影响,与气相的分布结论一致。气体流量分布较为均匀,但是通道1,2,11,12 的两相体积流量和气相流量比例系数较大,说明两相流动时,气体流量内外侧分布较中间圈多。由图7,8 可以看出,两相质量流量分布与液相的分布规律一致,这是因为水的密度比空气的密度要大很多,所以两相质量流量分布均匀性主要受液相流量分布均匀性的影响。由图可见两相质量流量与液体流量随通道编号的增加而下降,即由内向外流量减小,与液相单相分布规律一致。

图7 各通道液相比例系数Fig.7 Liquid-phase proportion coefficient of each channel

图8 各通道两相质量流量比例系数Fig.8 Proportion coefficient diagram of two-phase mass flow of each channel

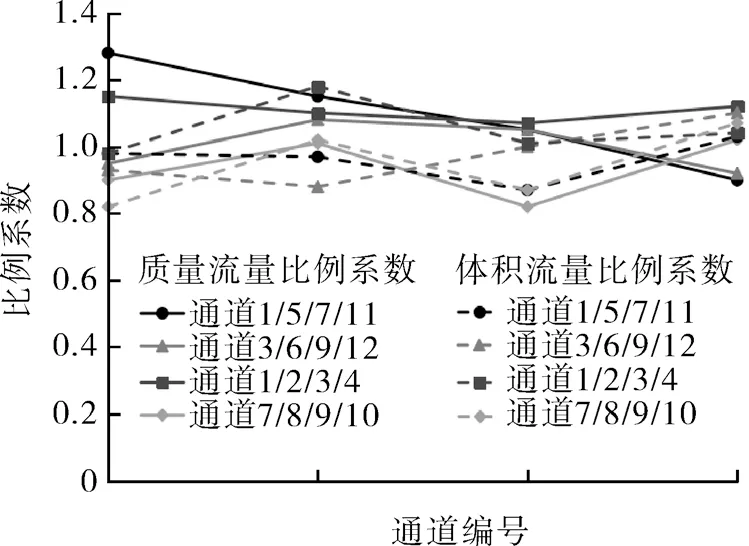

4.2 流量径向与周向分布结果分析

对于两相质量流量分布,在干度为0.15、质量流量为2 000 kg/h 的条件下,不同通道的质量和体积流量比例系数如图9 所示。可以看出,越远离中心,比例系数越小,说明由内至外,流量减小;靠近中心的通道1,5 和3,6 的比例系数大于1,远离中心的通道7,11 和9,12 的比例系数小于1。说明内侧的2 个通道流量大于平均流量,外侧的2 个通道流量小于平均流量。

图9 不同通道质量和体积流量比例系数Fig.9 Proportion coefficients of mass and volume flow in different channels

对于周向分布规律,若忽略通道4 和10 的影响,可以看出,同一圆周上的两相流体质量分布较为均匀,而位于靠近中心的圆周上的通道1,2,3,其比例系数大于1;而远离中心的圆周上的通道7,8,9,其比例系数小于1,同样说明了越靠近内侧,两相的质量流量越多。两相质量流量径向与周向分布规律也代表了液相流体的分布规律,周向分布均匀,径向分布由内至外流量减小。比较两相体积流量径向和周向分布规律,可以看出,体积流量径向分布较为均匀,与质量流量相反,外圈通道体积流量较大;对于周向分布规律,可以看出,同一圆周上的两相体积流量分布较均匀。这同时也代表了气相流体的分布规律,周向分布均匀,径向分布与液相分布相反,外圈的流量较大。

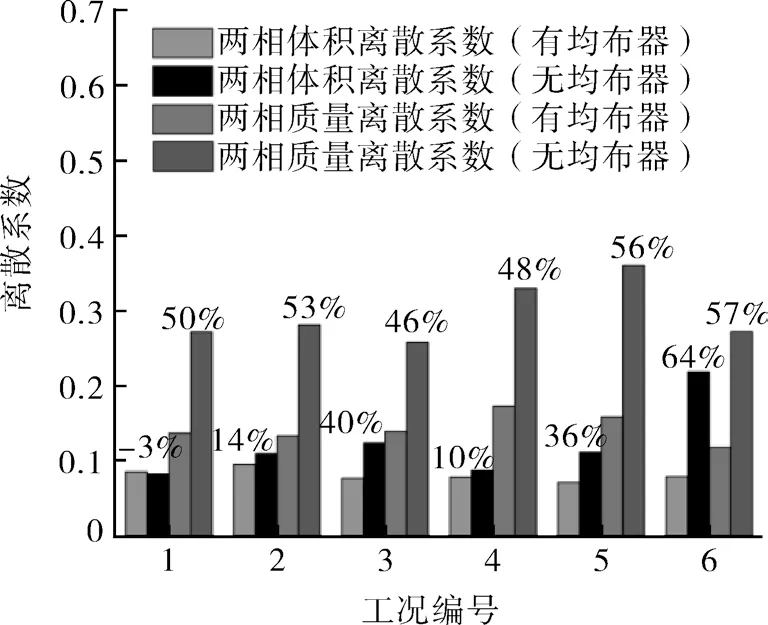

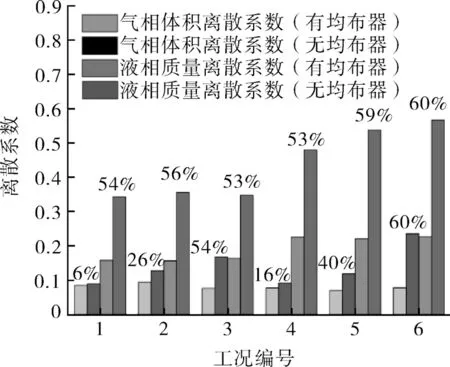

4.3 有无均布器对比试验结果分析

在同样的工况条件下,对比分析有无均布器对均匀性的影响,试验工况见表2。在不放置均布器的时候,两相流体也会有一定的均布效果,主要有以下两个原因:(1)当气液两相流动时,液相被气相吹散成一定角度,具有一定的均布性;(2)流体流经缠绕管区域会使流量进一步均布,虽然缠绕管入口区域流量分布并不均匀,但是缠绕管出口区域的均布性会有所改善。这与带有均布器装置的流动情况不同,均布器出口液相分布均匀,经过缠绕管后流量会有一定的重新分配,进而缠绕管入口区域的流量分布比出口区域的更均匀,对缠绕管出口区域的流量的均布性进行分析,经过数据处理,得到离散系数如图10,11 所示。

表2 有无均布器对比试验结果Tab.2 Comparison experiment results with and without distributor

图10 两相流量离散系数对比Fig.10 Comparison diagram of two-phase flow dispersion coefficient

图11 单相流量离散系数对比Fig.11 Comparison diagram of single-phase flow dispersion coefficient

可以发现,有均布器时,其流量分布比无均布器时要均匀很多,两相体积流量离散系数最大可以减小64%,两相质量流量离散系数最大可以减小57%,气相离散系数最大可以减小 67%,液相离散系数最大可以减小60%,干度越大,流量越小时,离散系数减小越多。

5 结论

(1)流体分布随流量增大而更加均匀,气相分布均匀性优于液相,周向分布均匀,径向分布由内至外两相质量流量(液相流量)减少,外圈上两相体积流量(气相流量)最多;两相体积分布均匀性主要受气相分布的影响,与气相分布一致,且均匀性更强;两相质量分布均匀性主要受液相分布的影响,与液相分布一致,且均匀性更强。

(2)放置均布器工况的均布性明显优于不放置均布器的工况,且流量越小,优化均布效果越明显,两相体积流量离散系数最大可以减小 64%,两相质量流量离散系数最大可以减小57%。

(3)绕管式换热器预冷段与液化段混合冷剂体积流量相对较大,在液相均布效果较好的情况下,也应当对气相有相应的均布要求,考虑加工需要,可采用环形均布器。

建议今后在大型LNG 绕管式换热器均布器的结构设计中进一步优化环管开孔方案,以提高均布效果。