水平强制振动光整加工对TC4钛合金表面完整性参数的影响

韩 锐 李秀红 王嘉明 李文辉 程思源 杨胜强

1.太原理工大学机械与运载工程学院,太原,030024

2.太原理工大学航空航天学院,晋中,030600

3.精密加工山西省重点实验室,太原,030024

0 引言

钛合金凭借其密度小、比强度大、热稳定性高、抗蠕变性好、耐蚀性好等优点,被广泛应用于航空航天、导弹、航海、精密机械等领域[1],如航空发动机的风扇和压气机叶片。航空发动机叶片长期处于高温高压、应力复杂、高腐蚀性的环境中,工作时承受较高的离心载荷、气动载荷和高频振动,较高的转速极易使叶片表面产生黏性摩擦损失[2],因此改善叶片的表面完整性进而提高服役性能、延长疲劳寿命尤为重要。

钛合金塑性剪切抗力小、加工硬化能力差造成其疲劳性及耐磨性差等问题[3],工业中常对钛合金进行光整加工。光整加工作为机械加工的最后一道工序,直接影响零件的表面完整性,对此国内外进行了大量研究。淮文博等[4]指出砂布柔性抛光对TC4钛合金叶片表面完整性有明显改善,但对深度方向残余应力、显微硬度及微观组织没有影响;黄新春等[5]用单晶刚玉砂轮磨削镍基高温合金GH4169,结果表明表面粗糙度受工件速度影响最大,显微硬度及残余应力受砂轮速度影响最大;段练等[6]利用机器人砂带磨削镍基高温合金GH4169,结果表明表面粗糙度随砂带线速度增大而减小,而随磨削压力增大而增大。不同的光整加工方式主要通过减小表面粗糙度、改善表面残余应力来提高材料的表面完整性。机械加工中零件的表面完整性对其服役性能有着重要影响[7]。卜嘉利等[8]指出一定范围内提高喷丸强度能够增大TC17钛合金的残余压应力以及延长其疲劳寿命,更高的喷丸强度将导致粗糙度、残余压应力减小且疲劳寿命缩短;王欣等[9]采用喷丸工艺加工磨削后的FGH96合金,结果表明适当的喷丸工艺可以缓解材料表面的应力集中,提高疲劳极限;HUANG等[10]通过磨削加工GH33A指出,对于高周疲劳条件,表面粗糙度和残余应力会共同影响零件的疲劳寿命,而对于低周疲劳条件,表面粗糙度是影响疲劳寿命的主要因素。

滚磨光整加工是一种磨块处于自由状态下的加工工艺,通过磨块与工件之间产生一定的相对运动和力来实现工件表面的光整加工[11]。加工过程热量低、效率高,降低工件表面粗糙度的同时提高显微硬度、引入残余压应力,进而改善工件表面质量及综合性能。其中振动式光整加工是一种已得到广泛应用的光整加工工艺[12],大量学者围绕该工艺展开研究。SANGID等[13]经过槽式振动强化实验得出较大的频率和振幅可以延长被加工试件的疲劳寿命。LACHENMAIER等[14]指出电机转速和磨料尺寸对振动式光整加工中的接触力、相对速度和表面质量影响较大。EIFLER等[15]利用表面粗糙度参数来量化304不锈钢振动式光整加工过程中表面的各向异性。KARTHIK等[16]指出立式振动加工中,频率为75 Hz时试件表面粗糙度值减小得最快。综上所述,大量学者主要对传统的槽式振动、立式振动、竖直振动下的自由工件进行了研究,其特点为工件所受接触力较小。而将工件和容器相对固定形成强制振动光整加工可有效提高加工效率。对此一些学者采用模拟仿真的手段对强制振动光整加工中颗粒流场及力学行为进行了研究[17-20],而关于加工效果的实验研究较少。

为探究水平强制振动光整加工对零件表面完整性参数的影响,本文以航空发动机叶片常用材料TC4为研究对象,分析了光整加工中颗粒直径、振幅、频率、试件安装角度等工艺参数对粗糙度、材料去除率、硬度、残余应力、接触角的影响及加工前后表面形貌、显微组织和表面晶格的变化规律,阐明了强制振动光整加工后试件疲劳性能提高的原因,为滚磨光整加工在提高高性能零件使用性能等方面提供了数据支撑。

1 水平强制振动光整加工原理

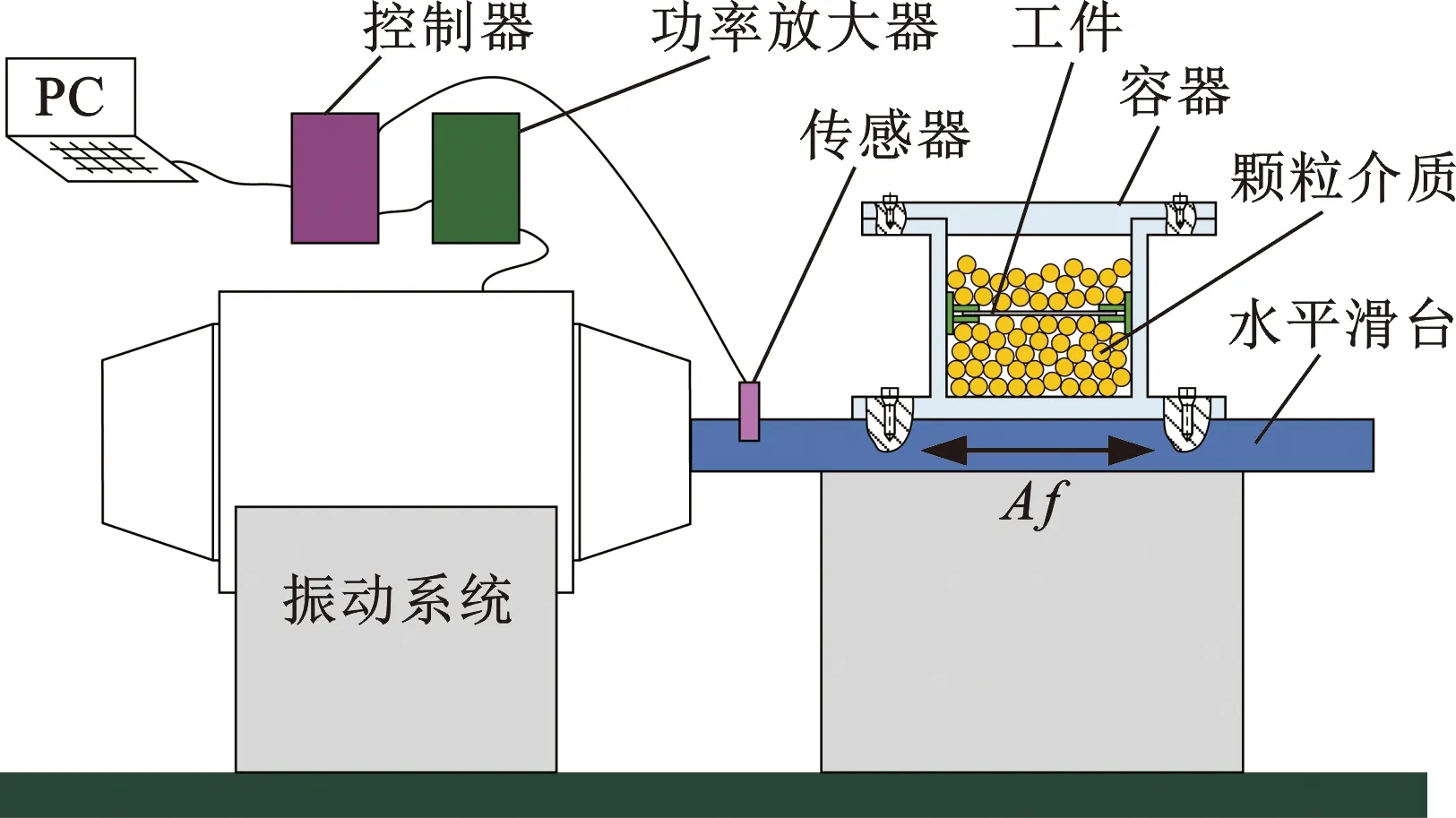

图1为水平强制振动光整加工原理图,加工过程中,振动系统通过水平滑台将正弦激振力传递给固定在水平滑台上的容器,被加工工件以不同的预设姿态固定在容器中,与容器形成组合封闭型腔,具备研磨、抛光、微量磨削等功能的颗粒介质在容器壁传递的强制振动力作用下与工件一起进行振幅为A和频率为f的振动,在工件表面形成相对运动和力,对工件表面产生滚压、划擦、刻划等微量磨削作用,从而实现对工件特定表面的高效、一致性光整加工[21]。

图1 水平强制振动光整加工原理简图

加工过程中,振动系统驱动水平滑台和容器产生位移为s的简谐运动,可表示为

s=Asin(ωt+φ)

(1)

其中,角频率ω可由ω=2πf计算得到。通过PC端调整量纲一振动强度Γ来控制容器对颗粒群输入能量的强弱[22],它与振幅、频率的关系如下:

(2)

式中,A为容器沿振动方向的振幅,mm;f为频率,Hz;t为加工时间,s;φ为相位角,(°);g为重力加速度,m/s2。

2 试验设计

2.1 试验试件及夹具

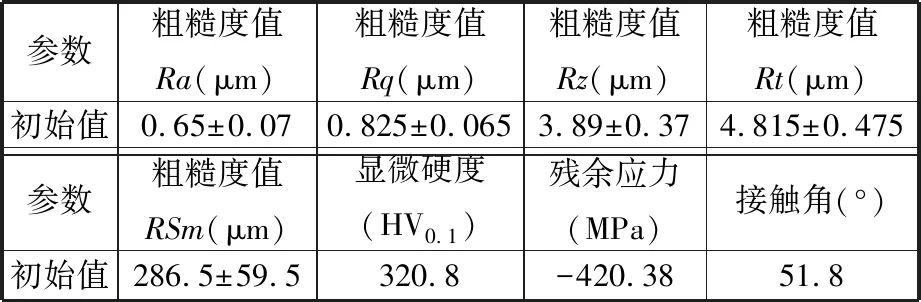

试件材料为TC4钛合金,本文按照国家标准GB/T 3075—2008《金属材料 疲劳试验 轴向力控制方法》对试件尺寸进行选择,具体尺寸参数如图2a所示。试件总长度240 mm、厚3 mm,夹持端宽35 mm、长45 mm,拉伸部位宽15 mm、长50 mm。试件表面经铣削加工后,初始参数如表1所示。容器内壁长330 mm,宽、高均255 mm。如图2b所示,夹具组合包括保证试件双面同时加工的试件套和固定试件位置的夹具,材料均为ABS。振动方向平行于y轴,重力方向为z轴的负方向。试件0°布置时使其铣削表面平行于Oxy平面。试件绕y轴旋转改变其安装角度,如图2c所示。

表1 试件表面初始值

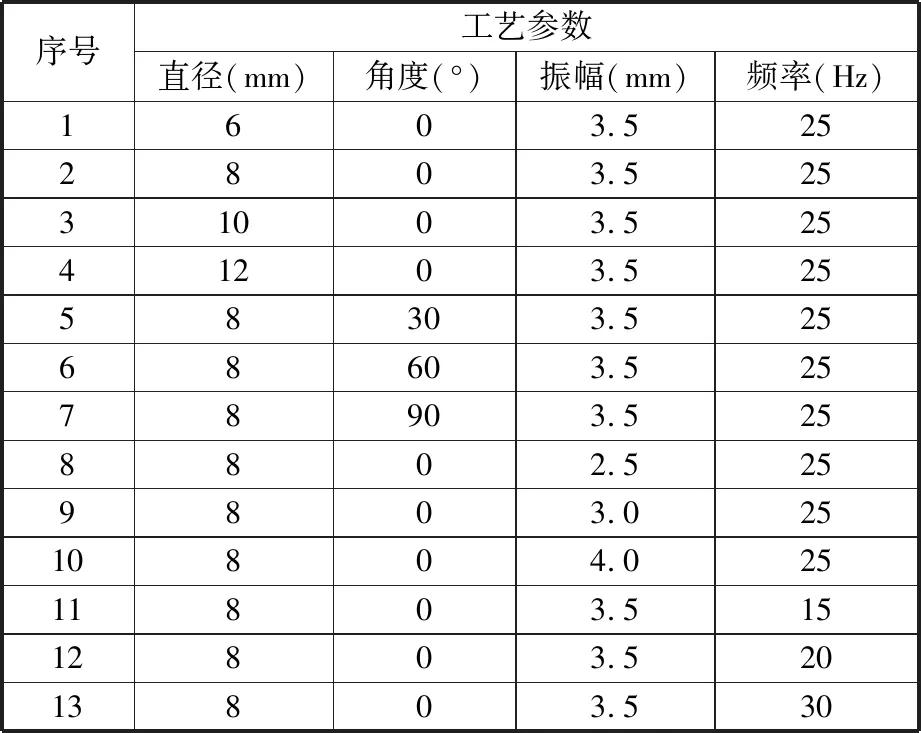

2.2 工艺参数及实验设计

相关研究表明,颗粒直径[23]、振幅、频率[18]、试件安装角度[13]等工艺参数在强制振动光整加工中是影响颗粒介质运动的主要因素,进而影响加工效果及被加工试件表面完整性。考虑到加工能力、均匀性等加工指标,参数范围及实验设计如表2所示,根据前期实验经验[24]确定加工时间为2 h。

表2 工艺参数及实验设计

2.3 测试方法

采用马尔M300C粗糙度仪测试加工前后试件表面粗糙度值,试件正反面各取中间拉伸段的四个位置,如图2a所示,每个位置测试三次,取平均值。采用电子天平测试加工前后试件的质量,计算材料去除率。采用HM-100显微硬度仪测试加工前后试件表面显微硬度,载荷为0.98 N,持续时间25 s,用读数显微镜测量压痕两对角线长度平均值来计算硬度。采用iXRD残余应力分析仪测试加工前后试件表面残余应力,测试条件如下:铜靶,测试时选用{101}晶面,滤波片为Ni,布拉格角为138°。采用DSA100E液滴形状分析仪测试加工前后试件表面接触角,测试方法为座滴法,液滴体积为3 μL,图像采集时间为5 s;由于TC4钛合金为亲水材料,所以测试时在软件界面选择的分析方法为Circle圆圈法。采用Olympus超景深显微镜测试试件表面形貌及显微组织。

3 结果与分析

3.1 表面粗糙度

由于铣削之后试件的初始表面粗糙度存在差异,因此采用各粗糙度参数的下降率对加工效果进行评价[19],其表达式如下:

(3)

其中,ΔR为某粗糙度参数的下降率,R(0)、R(1)分别为加工前后该粗糙度的参数值。粗糙度参数包括表示高度方向峰和谷的粗糙度参数Ra、Rq、Rz、Rt以及表示横向间距的粗糙度参数RSm。Ra和Rq用来表征表面轮廓的平均峰高和谷深,Rq具有更多的统计意义和物理意义[25],且测量结果更稳定;Rz和Rt用来表征最大峰高和谷深之和,Rz较大处易形成应力集中,使零件疲劳极限降低[26],而Rt是比Rz更严格的标准,与摩擦因数成正相关关系[27];RSm用来表征轮廓表面曲线要素的细密程度,它与Rz共同对材料表面的润湿性产生影响[28]。

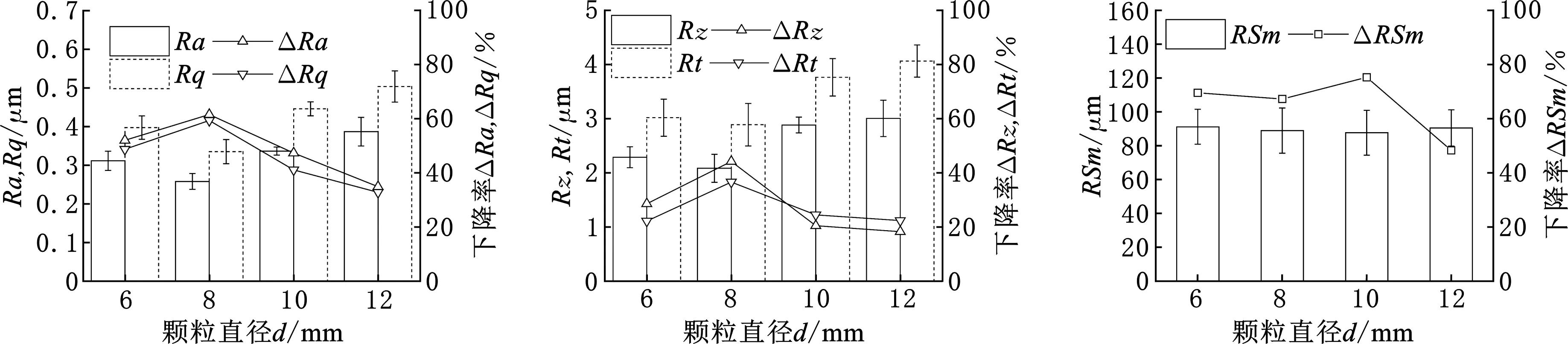

图3为颗粒直径对表面粗糙度参数的影响曲线。由图3a可知,粗糙度Ra、Rq下降率先提高后降低,在8 mm处达到最大值。颗粒直径为6 mm时,颗粒群对试件表面的作用力较小,不足以将表面大量的凸峰全部去除;颗粒直径为8 mm时,较大的法向力将更多的波峰去除,粗糙度值下降率提高;当颗粒直径大于8 mm时,巨大的冲击力使试件表面产生微坑,粗糙度Ra、Rq与直径为8 mm时相比显著增大。由图3b可知,粗糙度Rz、Rt下降率也呈先提高后降低的趋势,当直径大于8 mm后下降率降低。由图3c可知,颗粒直径为12 mm时粗糙度RSm的下降率最低,而颗粒直径较小时RSm下降率没有明显的变化趋势。TOMOV等[29]的研究表明,相比高度方向的粗糙度参数,RSm对除刀具几何运动学以外其他因素的影响最不敏感。

(a)Ra、Rq (b)Rz、Rt (c)RSm

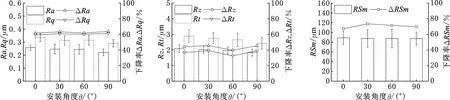

图4为安装角度对表面粗糙度参数的影响曲线。由图可知,试件从0°旋转至90°的过程中,加工后粗糙度Ra、Rq、Rz、Rt下降率小幅度提高,粗糙度值在角度为90°时最小,RSm则变化不明显。在颗粒直径不变的情况下,当安装角度增大时,试件对其下方颗粒的阻碍作用减弱,颗粒在重力方向上的爬升现象增强,试件附近颗粒介质运动的绝对速度增大,单位时间内流经试件表面的颗粒数量增多,使粗糙度下降率提高,粗糙度值减小。但改变安装角度并未使试件所受接触力发生明显变化,故粗糙度下降率的变化很小。

(a)Ra、Rq (b)Rz、Rt (c)RSm

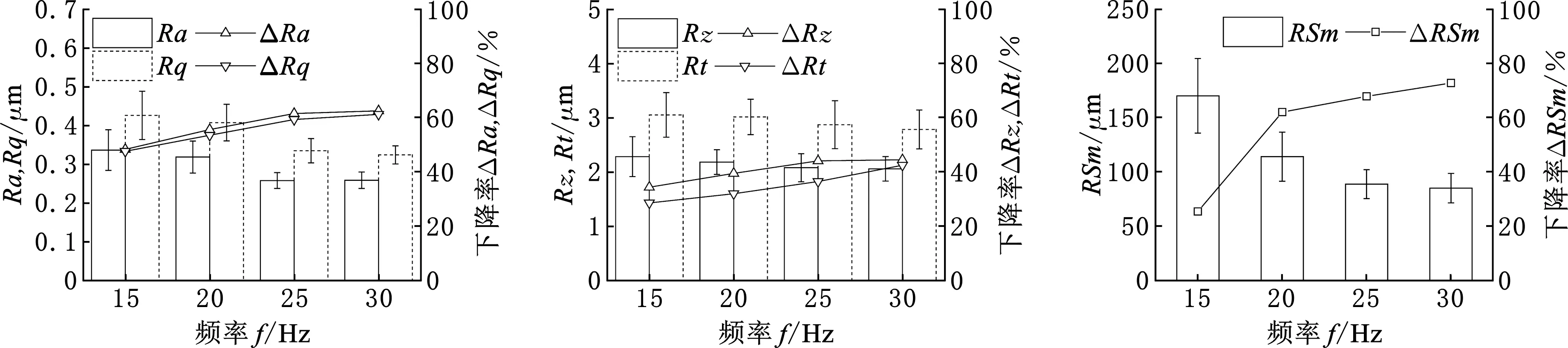

图5为振幅对表面粗糙度参数的影响曲线。随着振幅的增大,Ra、Rq下降率提高,表面粗糙度值减小,最小值分别可达到0.253 μm和0.329 μm,当振幅为4 mm时Ra下降率最高,为65.0%;Rz、Rt的下降率也呈提高趋势,振幅4 mm时Rz下降率最高,为45.2%,这是由于光整加工中颗粒介质将试件表面波峰磨平,使波峰到波谷距离的平均值减小[30]。振幅增大时,容器传递给颗粒群的能量增大,颗粒群与试件表面的相对速度增大,单个颗粒在试件表面的作用力增大,试件表面沿水平方向的划擦和磨削作用增强,使加工后表面粗糙度值随振幅增大而减小。粗糙度RSm下降率随振幅增大而提高,振幅从3 mm增大至3.5 mm时变化更为明显。

(a)Ra、Rq (b)Rz、Rt (c)RSm

图6为频率对表面粗糙度参数的影响曲线。随着频率的提高,加工后粗糙度Ra、Rq、RSm呈现明显下降趋势,且RSm受频率变化的影响最大,在频率为30 Hz时Rq和Rt的下降率最高,分别为62.2%和42%。频率的提高使容器壁与其中颗粒发生碰撞的频率提高,相同时间内颗粒在试件表面往复运动次数增加,使试件表面粗糙度值减小。当频率由25 Hz继续提高时,虽然容器运动更剧烈,但容器中部颗粒运动存在滞后性,两侧颗粒发生碰撞造成能量耗散加剧,试件表面所受法向力减小,加工效果基本保持不变,因此频率继续提高时表面粗糙度值下降幅度不明显。频率提高时容器内颗粒体系流化区域增大[31],颗粒群水平运动的趋势明显,使RSm值随频率提高而减小,在30 Hz时RSm下降率最高,为73.7%。

(a)Ra、Rq (b)Rz、Rt (c)RSm

3.2 材料去除率

通过测量加工前后试件的质量计算得到材料去除率η,即

(4)

式中,m(0)、m(1)分别为光整加工前后试件的质量,g。

图7为颗粒直径、试件安装角度、振幅、频率为对材料去除率的影响曲线,由图可知,颗粒直径、振幅、频率对去除率的影响显著。随着颗粒直径的增大,颗粒介质与试件之间的接触力增大,试件表面会产生更多的塑性变形,磨损深度增大,导致去除率在颗粒直径12 mm时达到最大值,为0.197%;振幅2.5 mm和频率15 Hz时材料去除率非常小,此时颗粒介质的振动较微弱,随着振幅、频率的提高,颗粒介质的运动变得剧烈,材料去除率提高,然而数值上仍小于颗粒直径为10 mm时的去除率。结合粗糙度值随因素水平的变化趋势,材料去除率的变化并不完全与粗糙度值的变化一致,颗粒直径为12 mm时较大的接触力将导致试件表面粗糙度变差。

图7 因素水平对材料去除率的影响

3.3 表面显微硬度

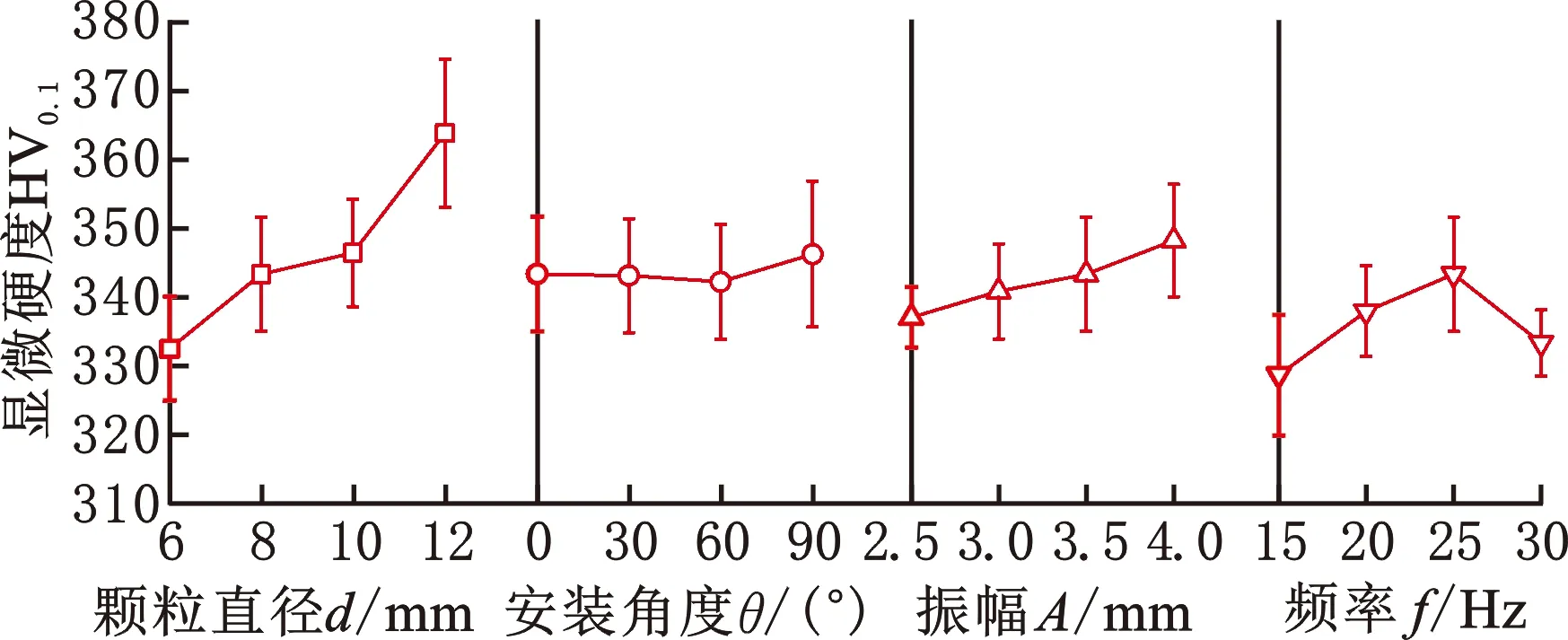

图8为颗粒直径、试件安装角度、振幅、频率对表面显微硬度的影响曲线。显微硬度可以表征材料抗塑性变形或损伤的能力,显著地影响材料的疲劳强度[32]。水平强制振动光整加工过程中,颗粒介质周期性地作用于试件表面,使试件表面材料塑性变形程度提高,材料表面层内的晶粒在磨削力的作用下,晶格发生滑移和畸变,晶粒破碎或拉长,导致金属表层材料强度和硬度增大,塑性降低,产生加工硬化的现象[7]。由图8可知,影响表面显微硬度最显著的因素是颗粒直径,随着颗粒直径的增大,显微硬度显著增大,从320.8HV0.1增大至363.9HV0.1,提高了15.12%。大尺寸颗粒与试件之间的法向接触力大,冲击作用更剧烈,滚压作用增强,塑性变形程度更高,使试件表面显微硬度增大。试件表面显微硬度随安装角度增大而缓慢增大,试件由水平变为竖直的过程中,其下部颗粒群受到的阻碍作用减弱,颗粒介质向容器上层区域运动加剧,流经试件表面的颗粒数量增加,试件所受划擦作用增强,但由于激振参数未发生变化,容器中颗粒群运动剧烈程度变化不明显,因此试件表面显微硬度随安装角度变化不大,与未加工的试件相比,90°安装时的显微硬度增大了25.5HV0.1。振幅从2.5 mm增大至4 mm时,显微硬度相对于未加工时增大了16.3HV0.1~27.5HV0.1。当振幅增大时,容器壁传输至颗粒群的能量增加,颗粒运动剧烈程度提高,竖直方向上的运动速度增大[18],颗粒在试件表面的碰撞和滚压作用增强,使显微硬度增大。随着频率的提高,试件表面显微硬度先增大后减小,在25 Hz处达到最大。颗粒往复运动频率越高,相同时间内作用于试件表面的次数越多,大量颗粒的撞击使试件表面材料出现加工硬化的现象,显微硬度提高。当频率高于25 Hz时,颗粒运动的滞后性增强,容器中剪切膨胀作用减弱,试件表面作用力减小,同时颗粒群内部能量损耗增加,因此在30 Hz作用下试件表面的显微硬度相较于25 Hz时减小。

图8 因素水平对表面显微硬度的影响

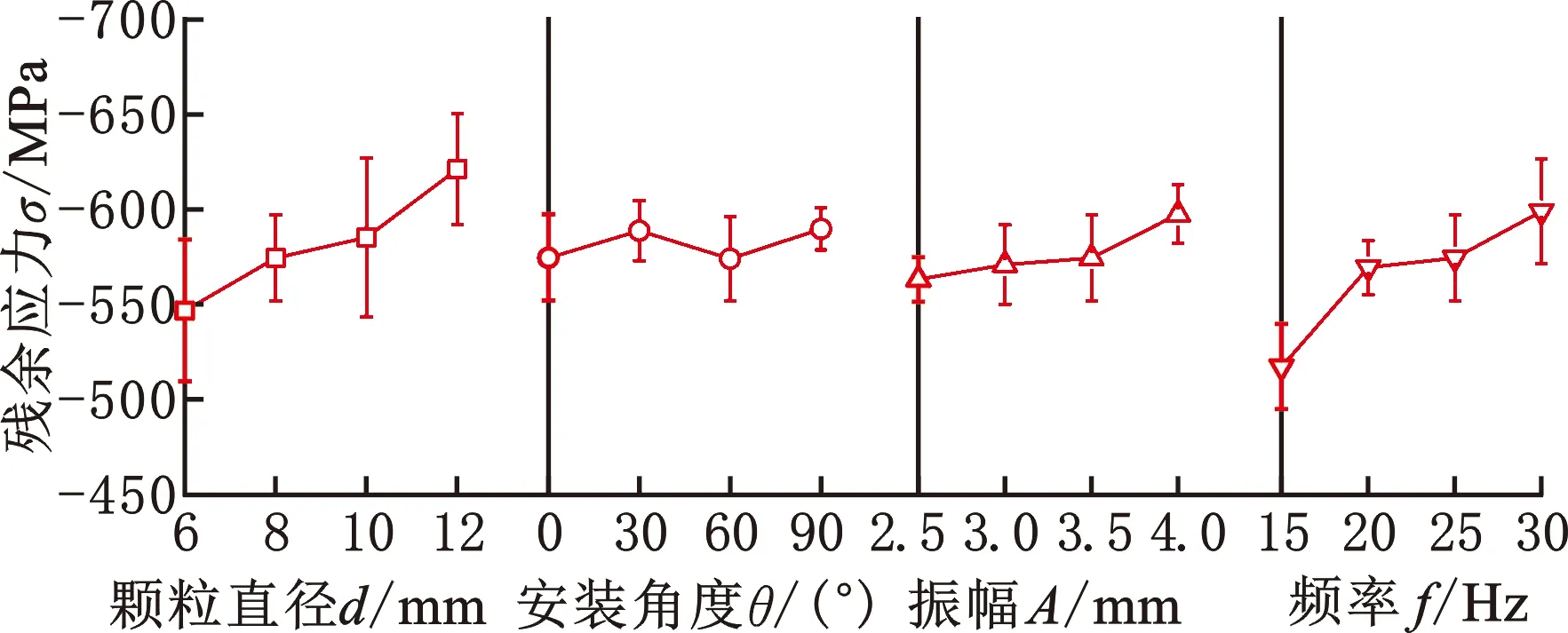

3.4 表面残余应力

图9为颗粒直径、试件安装角度、振幅、频率对表面残余应力的影响曲线。残余应力是零件经过热处理或机械加工后残留在零件内部的自平衡应力[33]。残余拉应力使零件产生裂纹,适当的残余压应力可抑制疲劳裂纹的产生及降低裂纹扩展速率,从而延长疲劳寿命。颗粒在容器中的运动大多数为沿水平方向的往复运动,残余压应力增大的原因主要是颗粒的划擦和滚压作用,以及一部分的碰撞作用。由图9可知,工艺参数对残余应力影响程度从高至低依次为:颗粒直径,频率,振幅,安装角度。随着颗粒直径的增大,残余压应力从-420.38 MPa变化至-621.25 MPa,其绝对值增大了47.78%。水平强制振动光整加工中大量颗粒周期性地在被加工试件表面碰撞、滚压,颗粒直径较大时,单个颗粒对试件表面的法向和切向作用力都增大,材料表层产生较大的塑性变形,残余压应力增大。随着频率提高、振幅增大,试件表面残余应力增大。振幅较小时,单个颗粒的作用区域较小,对试件表面的作用力较微弱,随着振幅的增大,颗粒运动剧烈,对试件表面的作用力增大。频率的提高使单位时间内颗粒作用于试件表面的次数增加,划擦和滚压作用增强,增大了残余压应力。不同安装角度下试件表面残余应力变化不大,相对于未加工时的残余应力增大了153.85~169.44 MPa,试件在旋转过程中,仅能够影响其周围颗粒的绝对速度,而容器中大部分颗粒的运动趋势并未发生明显变化。

图9 因素水平对表面残余应力的影响

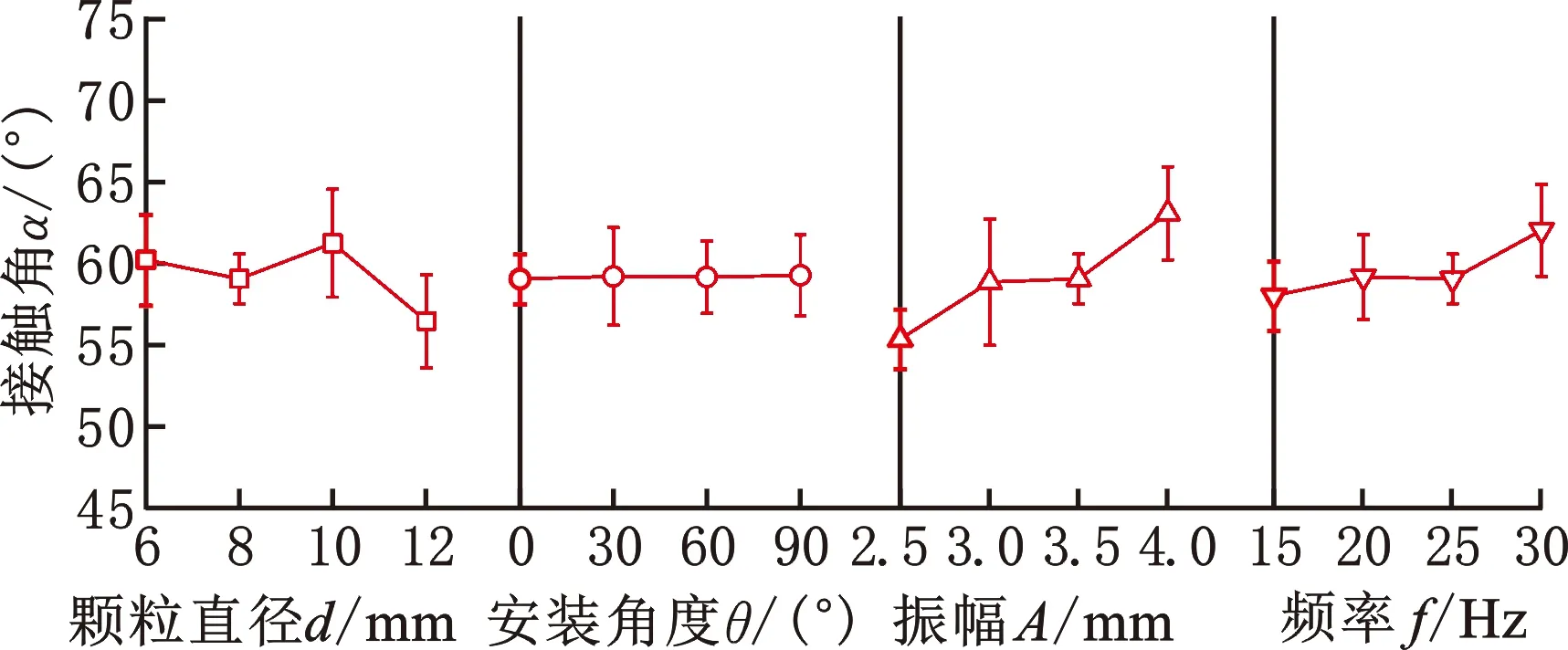

3.5 接触角

图10为颗粒直径、试件安装角度、振幅、频率对接触角的影响曲线,由图可知,试件经水平强制振动光整加工后,接触角从51.8°增大至63.06°,表面更加疏水亲油,易于存储润滑油,材料耐腐蚀性和抗摩擦磨损能力提高。工艺参数对接触角影响程度从高至低依次为:振幅,频率,颗粒直径,安装角度。试件表面接触角随因素水平的变化与粗糙度值相关,大致表现出随表面粗糙度减小而增大的趋势,这与室温、大气压条件下,亲水表面粗糙度增大时接触角减小的变化规律相符[34]。观察发现接触角随颗粒直径的变化规律不明显,这可能是由于材料的润湿性受粗糙度参数Rz和RSm共同影响[28],由图3c可知试件经不同颗粒直径加工后表面粗糙度值RSm的差别不大,而直径为12 mm时较大的Rz值导致试件表面接触角减小。影响固体表面接触角的因素包括表面粗糙度、表面自由能以及表面的其他物理化学性能。YAN等[35]的研究表明,在一定粗糙度范围内,表面粗糙度与固体表面自由能之间没有明确的函数关系,但是随着粗糙度的降低,水的附着力增大,这可能是导致接触角变大的原因。

图10 因素水平对表面接触角的影响

4 较优参数组合下加工效果分析

由单因素实验结果可知,与表面粗糙度和残余应力相比,显微硬度随工艺参数的变化较小,因此以表面粗糙度和残余应力为表面完整性的主要判断因素。颗粒直径的变化对显微硬度及残余应力的影响显著,但大尺寸的颗粒由于较大的法向力使试件表面产生微坑,表面粗糙度较差;安装角度变化对表面完整性参数的影响不大;振幅、频率的提高使表面粗糙度值减小,残余应力和显微硬度增大,结合高振幅低频率的参数组合比高频率低振幅的参数组合具有更高效的实验经验[17],选择表面完整性较优的工艺参数组合为:颗粒直径8 mm,安装角度0°,振幅4 mm,频率25 Hz。

4.1 表面形貌

图11所示为较优工艺参数组合下水平强制振动光整加工前后试件的表面三维形貌。由图11a可知,加工前试件表面存在明显的铣削刀纹和凹坑,表面粗糙度值较大,易作为疲劳裂纹源造成疲劳失效;水平强制振动光整加工中,强制振动力使颗粒沿试件表面往复运动,颗粒在试件表面的划擦、刻划等微量磨削作用下将试件表面的尖峰磨平,沟槽深度变小,铣削刀纹被完全去除,面粗糙度值Sa从0.682 μm减小至0.215 μm,面粗糙度值Sz从7.836 μm减小至4.117 μm,如图11b所示。

(a)加工前

4.2 显微组织

光整加工过程中,试件表层材料产生塑性变形,显微组织发生变化,晶粒在磨削力作用下破碎、拉长。水平强制振动光整加工前后试件的显微组织如图12所示。试件材料为轧制TC4板材,如图12a所示,灰色是α相,分布在α相边界上的黑色颗粒是β相。光整加工前晶粒组织表现为少量的等轴α相、大量的条状组织以及少量晶间β相,晶粒组织比较大。光整加工后,晶粒变形区域约52 μm,试件沿深度方向存在晶粒细化区和等轴状分布区,如图12b所示。

(a)加工前

表层的α相由于机械作用被挤压、击碎或拉长,使得晶粒得到细化。晶粒越细,就有越多的晶粒分散材料的塑性变形,使变形更均匀,内应力集中越小;并且随着晶粒细化,晶界面越多,晶粒与晶粒之间交错得越紧密,强度和韧性就越好。光整加工的过程使工件表面连续不断地受到滚抛磨块的滚压和撞击,引起塑性变形和晶粒细化,材料的强度和硬度得到提高,同时塑性和韧性也越好。

4.3 表面晶格

如图13a所示,加工后主峰位置由加工前的(002)峰面变成了(101)峰面,加工后晶界发生了偏移。加工前,材料在(002)晶面存在择优取向,加工后(100)和(112)晶面对应的峰明显增强,这可能是由于光整加工后,颗粒的碰撞打破了表层的择优取向结构,使其他峰的强度提高[36]。衍射峰的左右移动与物质的晶格变化有关。左移晶面间距增大,右移晶面间距减小。在单位体积内原子数目一定的情况下,晶面间距越大,该晶面上的原子排列越紧密。如图13b所示,光整加工前后衍射峰向左偏移,表明晶面上的原子排列更紧密,加工后试样内部引入了数值更大的残余压应力。

水平强制振动光整加工在强制振动力作用下使颗粒物质与试件表面发生碰撞、滚压和划擦,从而使工件表层发生塑性变形,引入残余压应力将会减缓疲劳裂纹的扩展。

5 结论

本文采用水平强制振动光整加工对TC4试件进行了加工实验,对比分析了加工前后试件表面粗糙度、材料去除率、显微硬度、表面残余应力、接触角的变化规律及较优工艺参数组合下表面形貌、显微组织、表面晶格的特点,揭示了工艺参数与表面完整性参数之间的联系,得到以下结论:

(1)经水平强制振动光整加工后,TC4试件表面粗糙度值Ra从0.723 μm减小至0.253 μm,最大下降率为65.0%;Rq从0.857 μm减小至0.324 μm,最大下降率为62.2%;Rz从3.743 μm减小至2.051 μm,最大下降率为45.2%,Rt从4.807 μm减小至2.788 μm,最大下降率为42.0%,RSm从331.1 μm减小至87.2 μm,最大下降率为73.7%;显微硬度从320.8HV0.1增大至363.9HV0.1,增大了15.12%;试件表面的残余压应力从-420.38 MPa变化至-621.25 MPa,残余压应力的绝对值增大了47.78%。

(2)水平强制振动光整加工中,工艺参数对表面完整性影响的主次顺序依次为:颗粒直径,振幅,频率,安装角度。随着颗粒直径的增大,表面粗糙度下降率先增大后减小,在8 mm时达到最大值,显微硬度及残余应力显著增大;随着振幅的增大,表面粗糙度下降率提高,显微硬度及残余应力增大;随着频率的提高,表面粗糙度下降率提高,显微硬度先增大后减小,在25 Hz时达到最大值,残余应力增大;随着安装角度从0°变化至90°时,表面粗糙度值小幅度下降;接触角的变化规律与表面粗糙度变化规律一致。与表面粗糙度和残余应力相比,显微硬度随工艺参数的变化较小,由单因素实验结果得出的较优工艺参数组合为:颗粒直径8 mm,安装角度0°,振幅4 mm,频率25 Hz。

(3)水平强制振动光整加工中,颗粒对试件表面产生碰撞、滚压、划擦等微量磨削作用,使试件表面波峰被去除,铣削刀纹被磨平,表面粗糙度下降。同时使试件表面塑性变形程度提高,表层晶粒得到细化形成了致密层,晶粒之间结合更加紧密,引入了更多残余压应力,试件表层硬度和残余压应力得到提高。