送粉式等离子弧增材制造系统设计及工艺试验

朱锦洪,王 斌,尹丹青,2,李茂昌,张凯歌,陈云峰

(1.河南科技大学 材料科学与工程学院,河南 洛阳 471023;2. 龙门实验室,河南 洛阳 471023)

0 引言

增材制造(additive manufacturing, AM)技术是基于离散-堆积原理,通过将材料逐层堆积累加成形的方式制造三维实体零件的技术,相对于传统加工制造业的减材制造技术,增材制造技术是一种新兴的“自下而上”材料累加的先进制造技术[1-3]。然而激光增材制造技术主要因其设备成本高以及电子束增材制造技术必须在真空环境等问题,使得目前电增材制造以其成形效率高、零件受尺寸影响低、设备简单、生产成本低等诸多优点被广泛关注[4-6]。在电弧增材制造过程中,相比于基于熔化极气体保护焊的增材制造技术,基于等离子弧焊的增材制造技术具有成形精度高、无飞溅,电弧稳定等优点;同时,相比于基于钨极氩弧焊的增材制造技术,等离子弧增材制造效率更高,成形精度高,表面质量好[7]。文献[8]利用PLC、等离子弧电源、埋弧焊送丝机搭建了一种以可编程逻辑控制器(programmable logic controller,PLC)为控制核心的等离子填丝-注射工艺设备,并验证了设备的可靠性;文献[9]利用PLC和运动控制卡搭建了一台等离子弧丝材增材制造设备,并通过改变成型电流、成型速度、送丝角度等几个方面对成型工艺进行了研究;文献[10]提出了基于机器人的3D等离子体金属沉积系统方法,对打印出Ti6Al4V粉末中添加不同WC含量零件的组织结构、力学性能等的分析,验证对钛合金零件、功能梯度材料的使用可能性;文献[11]对马氏体沉淀硬化不锈钢粉末(17-4Ph)进行了等离子弧增材制造,发现在增材制造过程中具有氧化物产生,并提出通过向氩气中提供5%的氢气,可以消除氧化物的形成;文献[12]基于机器人的六轴等离子弧增材制造系统,研究了不同丝材的工艺参数对单道成形的影响,得到了最佳等离子弧增材制工艺参数,并通过对截面模型研究预测,验证了异种材料单层多道最佳重叠间距为单道熔宽的0.738倍;文献[13]利用工业机器人搭建了基于CMT的电弧丝材增材制造成形系统,并通过对热模具钢零件进行增材制造,验证了所搭建系统可以进行修复以及再制造时效模具的可行性;文献[14]基于三台机器人协同工作,搭建了由五电弧增材单元、减材加工单元、测量单元和总控单元组成的一体化电弧增材制造设备,并通过对艉轴架进行增材制造,以及对零部件的组织和力学性能研究,证明了设备可以实现大型零部件的增材制造;文献[15]以PLC为控制核心,设计并制作了一台丝级电弧增材制造设备,通过对不同工艺参数的研究,得到了当焊接电流为100 A,送丝速度为1 881 mm/min,焊接速度为99 mm/min,氩气气流量为5 L/min时,成形的单层单道表面品质较好;文献[16]采用了双丝等离子弧增材制造技术,制备了高氮钢单壁墙试件,经过与单丝实验结果相比,提高了电弧热量的利用率以及熔覆效率。

综上所述,以等立弧为热源的增材制造技术备受欢迎,然而基于机器人的增材制造设备成本较高,国内学者多以PLC为控制核心进行电弧增材制造设备搭建,并且较多采用送丝式等离子弧增材制造技术进行工艺研究。因此本文以PLC为控制核心,等离子弧作为热源,采用同轴送粉的工艺方法,设计了1套送粉式等离子弧增材制造设备。对设备进行调试后,利用该设备,采用控制变量法,研究了等离子弧增材制造过程中焊接电流、焊接速度和送粉速度对单层单道宏观形貌尺寸的影响规律以及组织力学性能,为将来的多层试验提供参考。

1 系统原理及总体方案设计

1.1 送粉式等离子弧增材制造原理

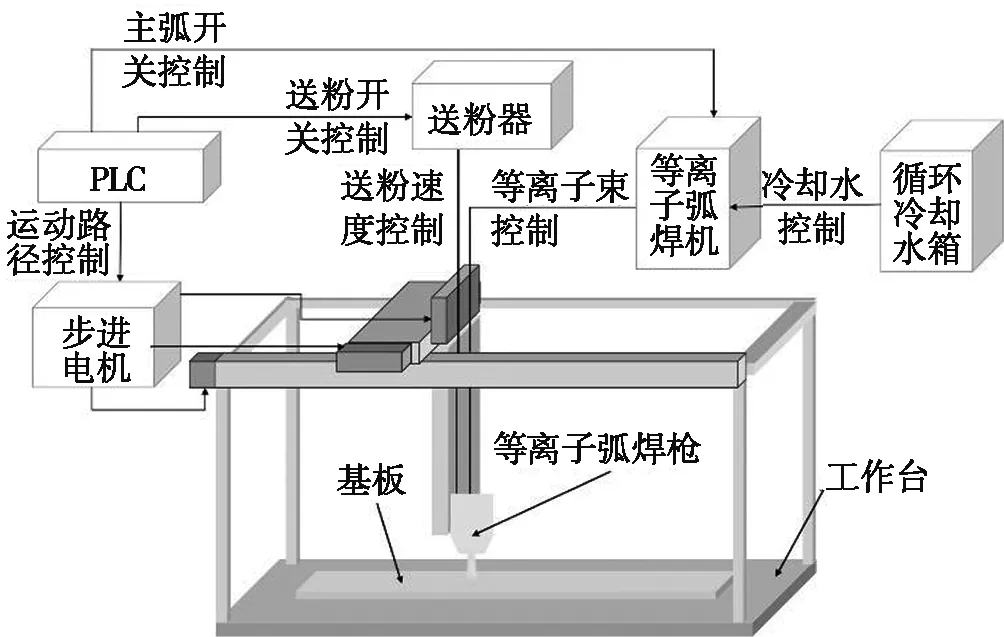

送粉式等离子弧增材制造技术以等离子弧焊机提供的高能等离子束为热源,熔化金属基体(表面)和由送粉系统提供的金属粉末,并由PLC控制的龙门式三轴运动机构按照预先设计的增材制造路径进行运动轨迹扫描,进而控制等离子弧焊枪在金属基板上形成可移动的金属熔池,并通过层层堆积最终形成所需金属零件。其工作原理图如图1所示。

图1 送粉式等离子弧增材制造系统工作原理图

1.2 系统总体方案

送粉式等离子弧增材制造系统框图如图2所示,主要包括水循环冷却系统、控制系统、等离子弧热源系统、三轴运动系统、送粉系统以及气路系统。其中水循环冷却系统用来对等离子弧热源系统的循环冷却;控制系统主要用来控制三轴运动系统进行系统三轴运动、控制等离子弧热源系统中维弧和主弧的自动起弧和熄弧、控制送粉系统中送粉器在增材制造过程中送粉的启停。等离子弧热源系统主要向等离子弧焊枪提供高能等离子束热源;三轴运动系统主要用来控制等离子弧焊枪根据预先设计的路径进行三维运动;送粉系统主要将金属粉末输送给等离子弧焊枪;气路系统主要是给送粉系统、等离子弧热源系统提供氩气。

图2 送粉式等离子弧增材制造系统框图

2 系统硬件设计

2.1 龙门式三轴运动机构设计

等离子弧增材制造设备焊枪对路径的扫描主要通过三轴运动机构的运动实现。将等离子弧焊枪固定在Z轴滑台,通过三轴滑台的运动实现在增材制造过程焊枪路径的扫描。为了实现等离子弧焊枪在增材制造过程中运动精度的准确性,将精密的滚珠丝杆和步进电机通过联轴器组成的直线导轨固定在三轴龙门结构式辅助轨上,并最终固定在工作台平面。

2.2 等离子弧热源系统

等离子弧热源机构主要由焊接电源、等离子弧焊枪、送气系统以及水循环冷却系统组成。该设计主要采用三力易胜的LHM-500型号等离子焊机作为焊接热源,以提供增材制造过程中的等离子束。等离子弧焊枪采用具有多孔喷射粉末、双管冷却路的焊枪,不仅能够高熔覆效率,而且能够增强焊枪的使用寿命。与此同时,采用了循环冷却水箱以保证在等离子弧增材制造过程中快速有效地消除焊枪喷喷嘴和钨极的热量,以保证焊枪不被损坏烧毁。

2.3 送粉系统

送粉机构的性能能够影响增材制造过程的稳定以及轨迹的质量。只有保证金属粉末平稳均匀地送给,才能够得到连续稳定的焊道。设备采用了浮动式刮板送粉技术的送粉器,能够保证将金属粉末均匀高效地输送到等离子束焦点。通过调节送粉控制器正面的粉量调节旋钮和氩气进气流量,定量地使焊枪出粉的焦点落在等离子束焦点上。

2.4 控制系统设计

控制系统包括上位机、人机界面、PLC控制器、以及对以上系统的控制。通过对系统的分析,在考虑输入输出点数后,控制核心采用国产矩形科技的N80-M24DT-AC型PLC,同时选择与该PLC相匹配的RECT7062HL型号触摸屏作为人机界面。利用该PLC的三路高速脉冲输出模式[17],通过对步进电机驱动器的控制进而驱动步进电机正常运动,进而实现等离子弧焊枪对三轴路径的扫描。为了实现对焊机的主弧和维弧的控制以及送粉器的控制,分别将中间继电器连接到焊机和PLC以及送粉器和PLC的电路中,进而实现对维弧、主弧以及送粉器的启停控制。

3 系统软件设计

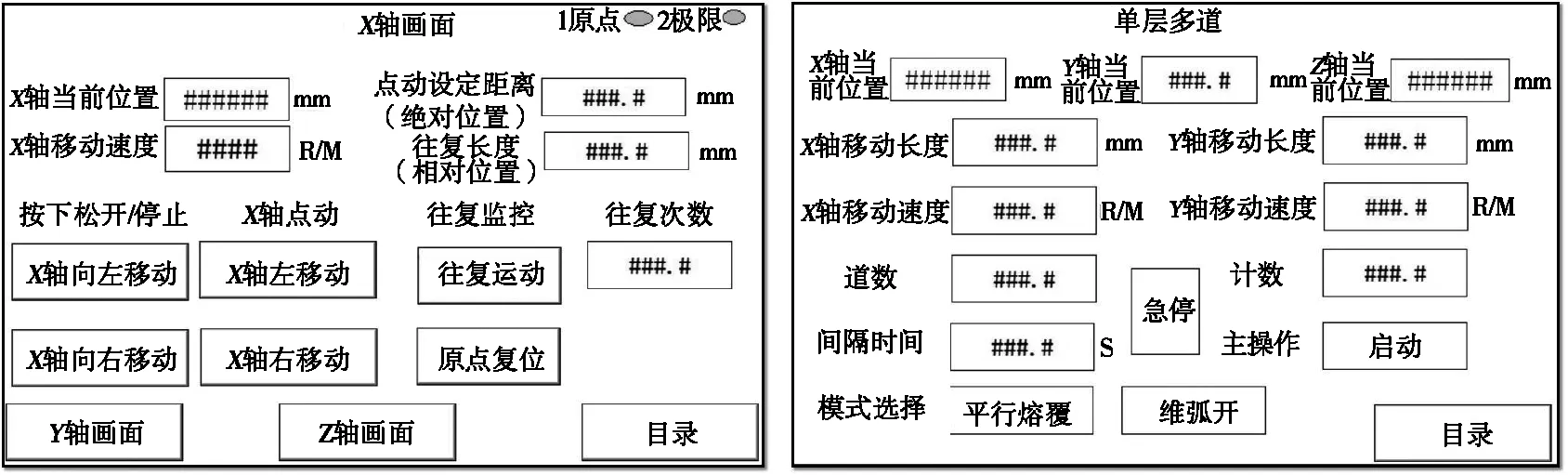

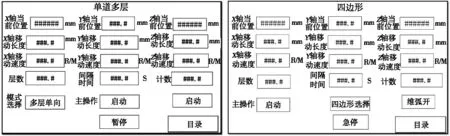

本设计利用PLC梯形图语言按照增材制造过程中时序要求进行编程设计,主要完成对三轴运动系统的控制以及等离子弧热源系统时序控制。同时利用MCGS组态软件进行人机界面设计。图3为等离子弧增材制造系统部分人机界面,主要包括X轴运动控制界面、单层多道运动界面、单道多层运动界面以及四边形运动界面。通过软件编程,利用人机界面可以控制三轴运动机构以及等离子弧热源系统按照增材制造成形工艺的时序协调工作。

(a) X轴运动控制画面 (b) 单层多道运动控制画面

(c) 单道多层运动控制画面 (d) 四边形运动控制画面

4 试验与结果分析

4.1 单层单道试验

4.1.1 试验材料与方法

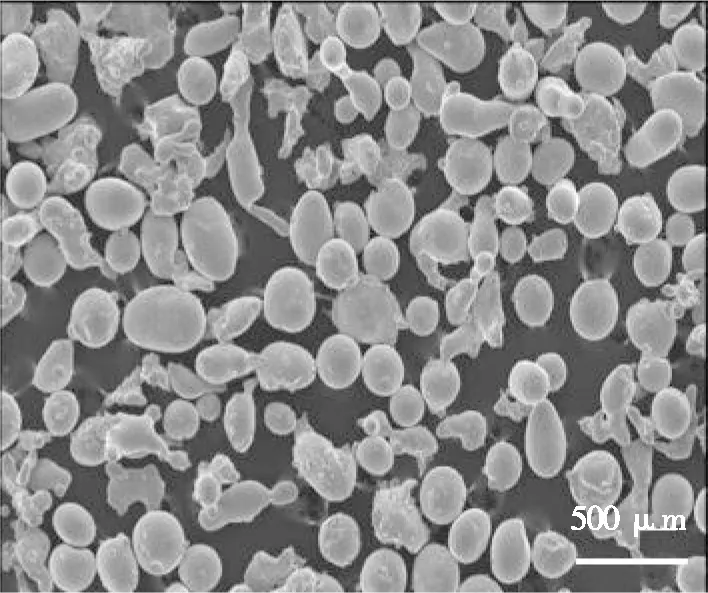

试验所选取的金属粉末为铁基合金球形粉末,其粒径为53~150 μm,其粉末化学组成成分如表1所示,粉末显微形貌SEM图如图4所示。基板尺寸为300 mm×200 mm×10 mm(长×宽×高)的42CrMo钢。试验采用氩气充当送粉气、离子气以及保护气。在进行试验前首先使用喷砂机对基板进行喷砂处理,去除基板上杂质,然后使用酒精擦拭表面。同时将粉末在120 ℃真空干燥箱中进行干燥处理。利用搭建的设备进行单层单道试验验研究。主要研究焊接电流、焊接速度以及送粉速度在不同工艺参数下对单层单道熔覆层宏观形貌的影响规律以及组织力学性能。其具体工艺参数如表2所示,其余固定参数为:离子气流量2 L/min,保护气流量10 L/min,送粉气流量4 L/min,焊枪高度7 mm。试验结束后进行制样,并用砂纸打磨和抛光达到镜面效果,用王水腐蚀制得金相试样,并使用光学金相显微镜观察和分析熔覆层的组织形貌。使用HVS-1 000A型显微硬度计进行显微硬度测试。

图4 铁基合金粉末SEM图

表1 铁基合金球形粉末化学成分

表2 电弧增材制造工艺参数

4.1.2 宏观形貌及尺寸的分析

图5为不同工艺参数下单层单道试验熔覆层表面宏观形貌,其参数对应的具体数值如表2所示。如图5a所示,在1号熔覆层中焊接电流较小为170 A时,熔覆层表面具有少量未完全熔化的黑色粉末;在5号熔覆层中当焊接电流过大为210 A时,熔覆层表现为扁平状形貌。由图5b可以看出:伴随着焊接速度的增加,熔覆层宽度逐渐变窄。这是由于随着焊接速度的提高,热输入逐渐减少,线能量降低[18],最终致使熔覆层单位长度上金属粉末熔覆量少,宽度降低。此外,由6号熔覆层和9号熔覆层可以看出,6号熔覆层焊接速度较小为180 mm/min时,熔覆层具有光滑的表面,较为美观;当9号试样在焊接速度较大为210 mm/min时,熔覆层表面成形不美观,且与基板具有较差的成形质量。通过图5c可知:14号熔覆层送粉速度为24 g/min较大时,造成整体熔覆层美观性不足;在焊接电流为190 A,焊接速度为180 mm/min,送粉速度为21 g/min时,热输入与金属粉末进给量完美匹配时,金属粉末铺展性好,单层单道熔覆层具有良好的形貌,并且其平整度高。即在13号参数下单层单道熔覆层仍然表面光滑且无缺陷;当送粉速度大于21 g/min时,熔覆层表面成形质量较差。

(a) 不同焊接电流宏观形貌 (b) 不同焊接速度宏观形貌 (c) 不同送粉速度宏观形貌

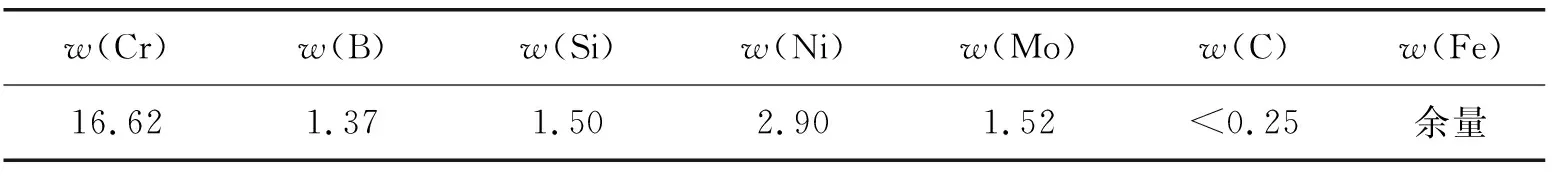

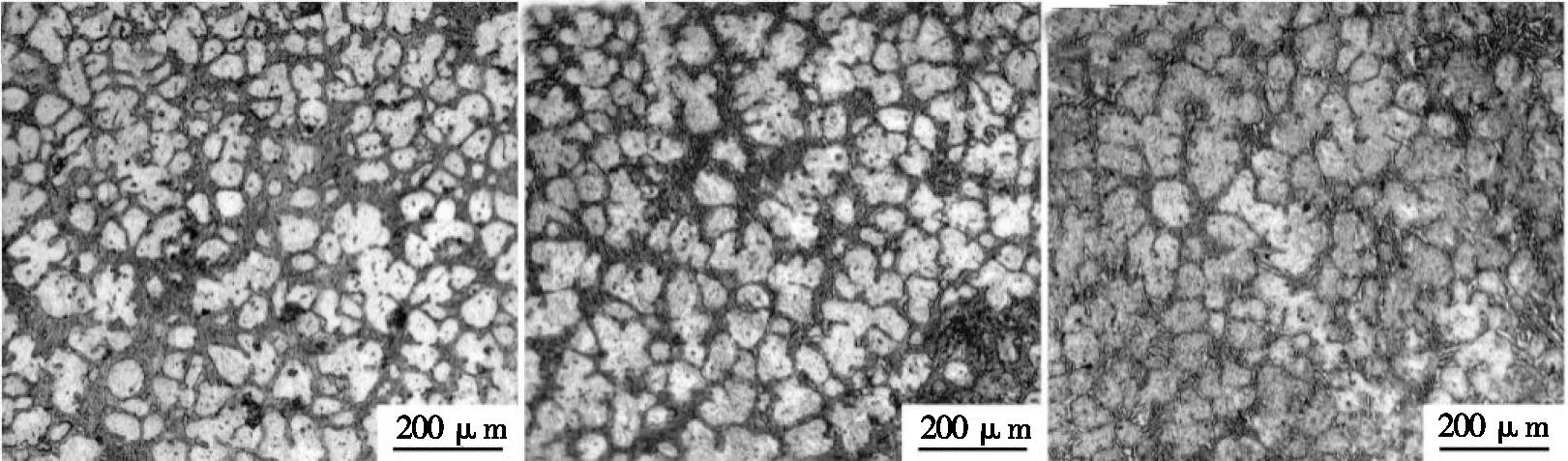

图6为不同工艺参数下熔覆层宽度和高度变化。由图6a可知:随着焊接电流的增大,熔覆层宽度由7.0 mm逐渐增大到8.6 mm,高度逐渐由1.9 mm降低到1.7 mm。这是由于随着焊接电流的增大,等离子弧能量增加,对基板的受热区域增加,进而导致单位时间内加入熔池的合金量增加,熔覆层的宽度增加。此外焊接电流的增大导致单层单道熔覆过程中热输入提高,促使熔池的流动性提高,进而导致单层单道熔覆层高度降低。图6b为不同焊接速度与熔覆层宽度和高度的关系,伴随着焊接速度的增加,熔覆层宽度由10.0 mm逐渐降低到7.4 mm,高度由2.3 mm降低到1.5 mm。这是因为随着焊接速度的提高,单层单道熔覆层热输入降低,基体受热熔化区域面积减小;同时,焊接速度的提高导致单位时间内熔池的送粉量降低,熔池获得的金属粉末减少。因此,单层单道熔覆层的宽度与焊接速度成负相关关系,这也是导致随着焊接速度的增大,熔覆层高度降低的原因。由图6c可知:随着送粉速度的增大,熔覆层宽度先达到最大值11.2 mm,后逐渐减小。这是因在较低的送粉速度下,电弧热量相对较大,热输入与金属粉末进给量可以匹配,当送粉速度增加时,单位时间内进入熔池的金属量增加,热输入不变,熔池凝固速度增大,促使熔覆层宽度以及高度随着送粉速度的增加呈现正相关关系;当材料送粉速度过大时,大部分电弧热量用来熔化金属粉末,造成基体受热熔化区域面积减小,熔覆层宽度逐渐减小,而高度继续增大。

(a) 不同焊接电流 (b) 不同焊接速度 (c) 不同送粉速度

4.1.3 组织分析

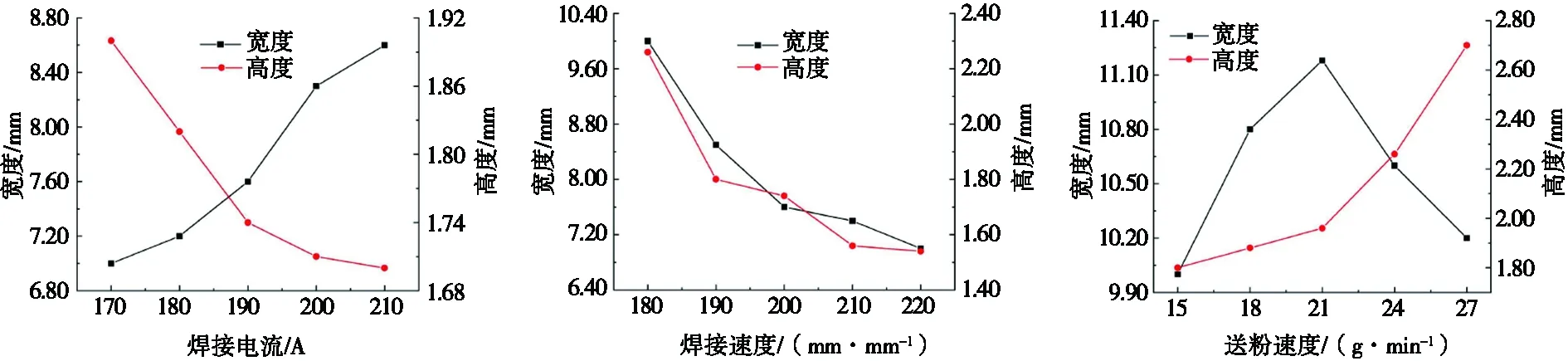

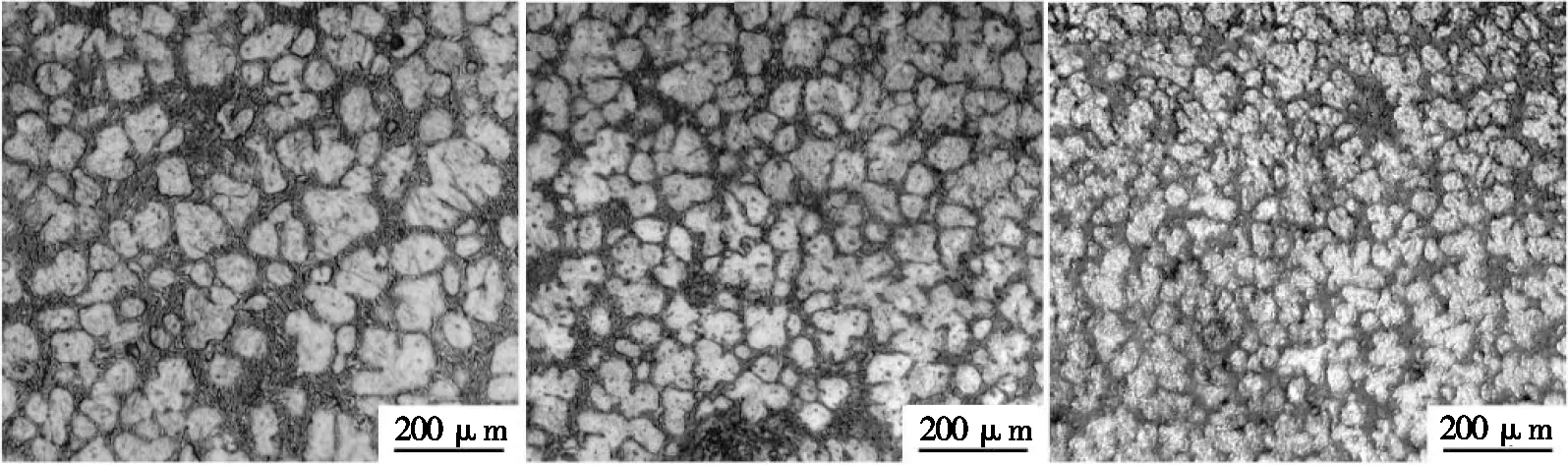

图7~图9为不同工艺不同参数下熔覆层中部微观组织图。图7~图9中,明亮部分为奥氏体,暗黑色部分为马氏体[19],可以明显看出熔覆层组织的尺寸大小、形态分布等呈现出较大的差异。说明等离子弧增材制造工艺参数对组织具有较大的影响。图7为不同焊接电流下熔覆层中部的显微组织。由图7可知:在焊接电流比较小时,熔覆层组织相对较小,且分布不均匀;随着焊接电流的增大,熔覆层的组织也逐渐增大,变为粗大形态,且分布较为集中。这是由于当其他工艺参数不变的条件下,焊接电流增大,等离子弧热源提供的热输入增大,促进熔池温度以及增材制造过程中热积累的增大,导致熔池冷却需要更多时间,进而使得晶粒可以有更多的时间长大,因此晶粒变得比较粗大。

(a) 170 A (b) 190 A (c) 210 A

图8为不同焊接速度下熔覆层中部的显微组织。由图8可知:随着焊接速度的增大,熔覆层的组织逐渐减小。这是由于当焊接速度小时,熔池加热时间比较长,结晶时具有充足的时间来形核长大,形成较大的组织;当焊接速度过快时,热输入相对较小,散热速度快,熔池加热时间短,组织较小。

(a) 180 mm/min (b) 200 mm/min (c) 220 mm/min

图9为电弧增材制造过程中不同送粉速度下熔覆层中部的显微组织。由图9可知:当焊接电流与焊接速度不变时,系统整体热输入量保持一定。当在较低的送粉速度下,热输入量一部分用来融化金属粉末,另一部分将能量输入到基板,此时熔覆层中的晶粒具有较长时间进行生长,组织较大;随着送粉速度的提高,热输入量大部分用来融化金属粉末,导致熔覆层与基板整体温度梯度开始变小,熔池的冷却速度随着送粉量的增加逐渐变快,导致熔覆层的组织逐渐减小[20]。

(a) 15 g/min (b) 21 g/min (c) 27 g/min

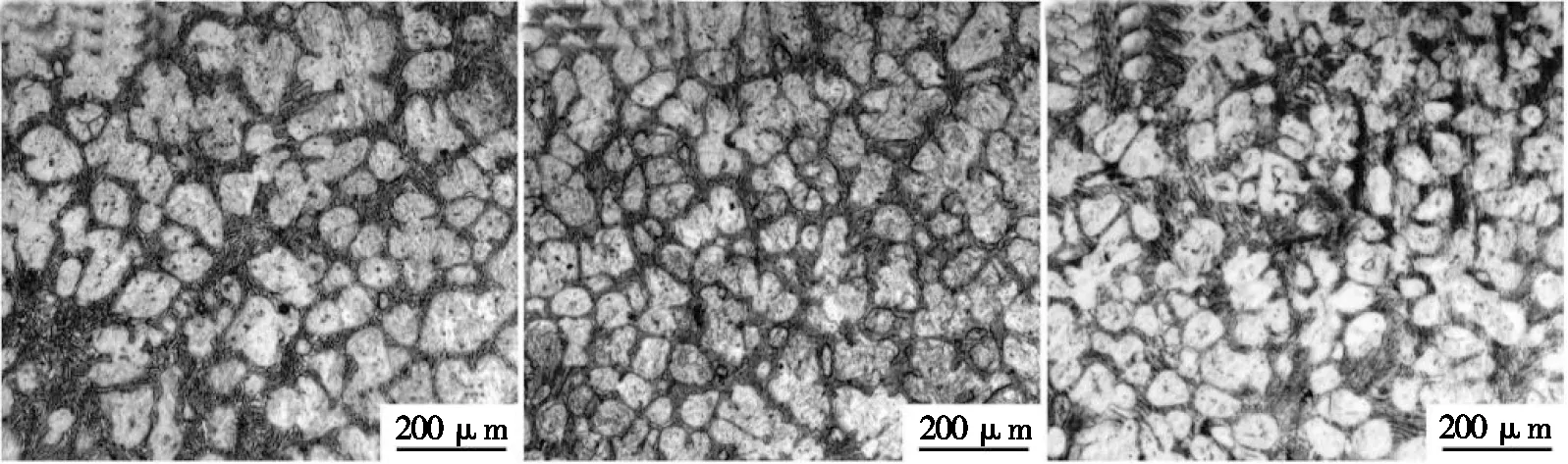

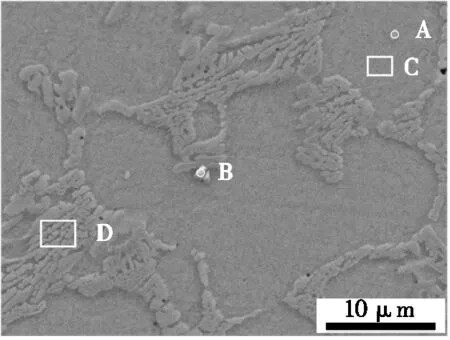

4.1.4 硬度分析

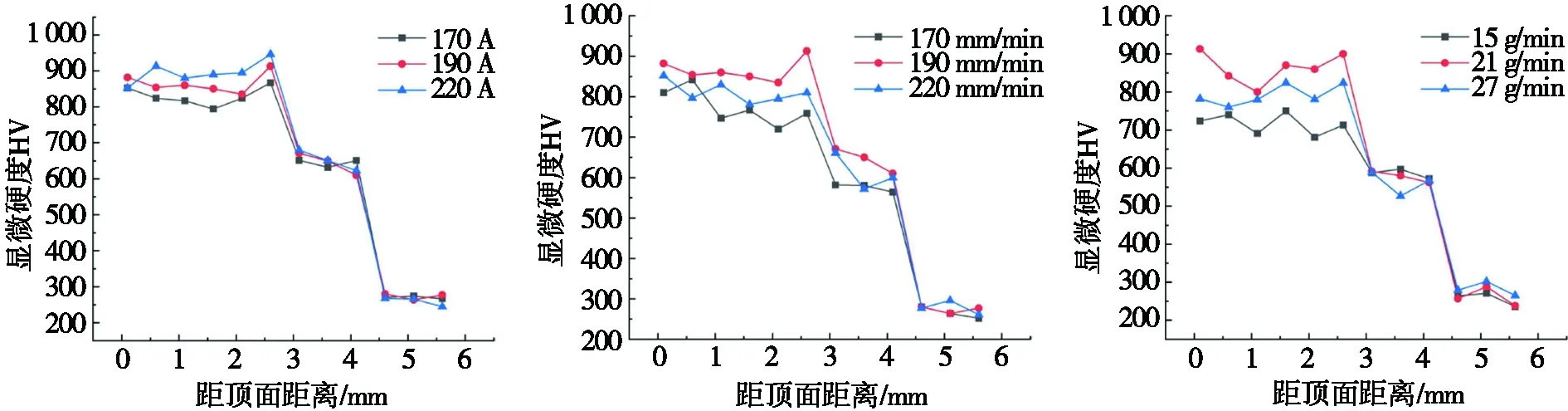

对单层单道熔覆层不同工艺参数进行显微硬度测试,设备运用HVS-1 000A型显微硬度计进行显微硬度测试,加载载荷为500 g,加载时间为10 s,沿截面厚度方向每隔0.5 mm测量1个点,最终硬度值如图10所示。由图10可以看出:在所有的工艺参数下,熔覆层的显微硬度值都高于热影响区以及基体的硬度,随着不同工艺参数的变化,熔覆层的显微硬度呈现锯齿状上下波动,导致这种结果存在的主要原因是熔覆层的硬度变化由晶粒细化、硬质相的分布不均匀、不规则导致[21-22]。图10a为单层单道熔覆层在不同焊接电流工艺参数下的显微硬度,单层单道熔覆层的显微硬度随着电流的增加而逐渐升高。当焊接电流大时,金属粉末被完全均匀地融化,使得熔覆层含有大量的硬质相;而当焊接电流较小时,熔覆层中硬质相较少,导致硬度较低。图11为5号试样在3 000倍下微观组织,表3为5号试样熔覆层中不同区域组织的的主要成分。由表3可知:熔覆层中具有以Fe-Cr-C形成的化合物,是导致熔覆层硬度增大的原因。图10b为熔覆层在不同焊接速度下的显微硬度值。由图10b可知:熔覆层的显微硬度随着焊接速度的增加,显微硬度先升高后降低。分析认为,当焊接速度为220 mm/min时,组织细化,导致熔覆层硬度提高;然而当速度为200 mm/min时,熔覆层组织析出的硬质相较多,导致硬度比焊接速度为220 mm/min时高。图10c为不同送粉速度下熔覆层的显微硬度。随着送粉速度增大,熔覆层的硬度先升高再降低。当送粉速度为21 g/min时,熔覆层显微硬度最高,平均显微硬度为864HV。这是由于当送粉速度为21 g/min时,熔覆层组织相对较小,具有硬质相析出,硬度较高,而当送粉速度过大时,硬度相析出较少,导致硬度降低。

(a) 不同焊接电流与硬度关系 (b) 不同焊接速度与硬度关系 (c) 不同送粉速与硬度关系

图11 5号试样熔覆层微观组织

表3 5号试样不同区域组织主要成分 %

5 结论

(1)设计了1套以PLC作为控制核心的送粉式等离子弧增材制造设备,并采用触摸屏实现整体人机交换。在焊接电流为170~210 A、焊接速度180~220 mm/min和送粉速度为15~27 g/min的工艺窗口内,当焊接电流为190 A,焊接速度为180 mm/min,送粉速度为21 g/min时,可以得到表面光滑、无缺陷的熔覆层,此时熔覆层平均硬度为864HV。

(2)利用自搭建的送粉式等离子弧增材制造设备通过控制变量法对等离子弧增材制造工艺进行试验研究,分析了焊接电流、焊接速度、送粉速度不同工艺参数对其宏观形貌及尺寸的影响。随着焊接电流的增大,单层单道熔覆层的宽度随着电流的增大由7.0 mm增大到8.6 mm,高度随着焊接电流的增大由1.9 mm降低到1.7 mm;对于焊接速度的增大,单层单道熔覆层的宽度和高度都随着速度的增大而减小,宽度由10.0 mm降低到7.4 mm,高度由2.3 mm降低到1.5 mm;而随着送粉速度的增大,单层单道熔覆层的宽度先达到最大值11.2 mm,然后开始减小,高度随着送粉量的增加而增大。

(3)随着焊接电流的增大,单层单道熔覆层中部的组织随着电流的增大逐渐增大,硬度逐渐升高。随着焊接速度和送粉速度的增大,熔覆层的组织都逐渐细化,硬度都先增大后降低。