微光学陀螺发展研究

张 辉,谭鹏立,蒋军彪,李 晓,陈 瑶,梁铭珊

(西安现代控制技术研究所,陕西 西安 710065)

0 引言

微光学陀螺(MOG)是一种利用波导环感测角速度引起的Sagnac效应的新型陀螺仪,其目标是采用先进的集成光学技术,将敏感环或谐振腔、分束器、耦合器、调制器、光源及探测器等光学功能器件集成为一个芯片级角速度传感器。MOG以其全固态、集成化、低成本、批量化、抗振动冲击及抗电磁干扰等特点,展现出了比MEMS更坚固、更可靠,比传统光学陀螺仪体积更小、价格更便宜的优势,已经成为国内外光学惯性传感领域的研究热点。

迄今为止,国内外研究人员分别从技术方案、材料、工艺等方面开展了卓有成效的工作,陆续提出了多种微光学陀螺技术方案,主要包括干涉型微光学陀螺(IMOG)[1-4]、谐振型微光学陀螺(RMOG)[5-9]和布里渊微光学陀螺(BMOG)[10-13]3类。每一类的具体方案更是多种多样,其中,部分科研团队基于传统激光陀螺方案和光纤陀螺方案提出了基本型[1,5]方案,更多的团队充分利用了微型化波导环的相关优势,提出了基于模式辅助集成陀螺模型[2]、基于“互易性”灵敏度增强型陀螺模型[4]等IMOG方案,还提出了螺旋线型谐振腔模型[8]、跑道型超高Q值微腔模型、基于马赫-曾德尔调制器等RMOG方案[9],以及基于受激布里渊激光谐振腔的BMOG[10]方案。

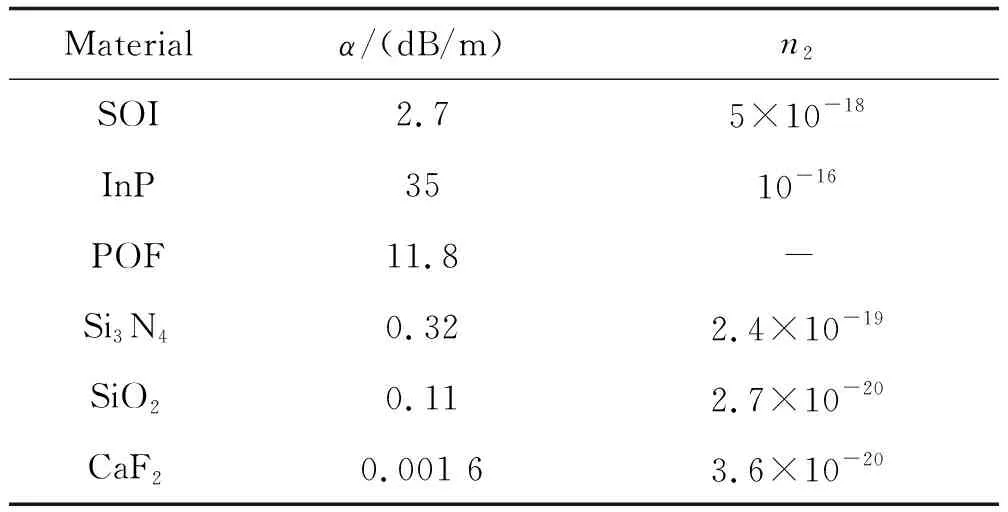

超低传播损耗的波导环或谐振腔的研究是各国研究团队的主攻方向,新的方案和新的材料和工艺不断涌现[15-20]。常用于制备MOG平面波导环有绝缘体上硅(Silicon on insulator,SOI)、III-V族半导体材料(如砷化镓GaAs、磷化铟InP等)、聚合物、氮化硅(Si3N4)、二氧化硅(SiO2)、铌酸锂(LiNbO3,LN)和氟化钙(CaF2)等几种材料。法国Thales公司的Gilles等[21-22]从传播损耗和非线性折射率两个维度进行考虑,如表1所示。认为基于Si3N4,SiO2和CaF23种材料更加适合制备战术级和中精度RMOG。但是,从工艺兼容性和加工成本两个维度考虑,基于SOI材料的平面波导环的加工,不仅适用于光子集成电路(photonic integrated circuit,PIC)工艺,而且还兼容CMOS工艺,因此,与其他材料相比,SOI材料具有较大的制造成本和集成度优势[3]。

表1 6种不同材料的传播损耗α和非线性折射率n2[13,23]Table 1 Propagation loss and nonlinear refractive index of six different materials

现阶段MOG样机多用分立器件搭建,各器件之间通过光纤耦合。尽管这是MOG研制过程中必然要经历的阶段,但器件间的耦合不可避免引入端面反射、耦合损耗以及由于对轴误差引起的偏振噪声等影响因素,既降低了MOG的性能,增加了成本,又不能实现微型化和集成化,更无法批量化生产及商业化应用。因此,科研人员在超低损耗波导制造、单片/混合集成等工艺技术方面做了大量工作。近年来,随着半导体和通信行业的技术不断进步,以及多项目共享晶圆(MPW)代工平台的共享机制不断完善、制造工艺逐渐标准化,针对InP,Si和Si3N4等材料,PIC工艺技术在超低损耗平面波导环制备、有源磷化铟增益部分或光电二极管与Si或Si3N4无源波导环的异质集成及封装等方面取得了显著的提高,具备了提高MOG性能,降低成本的潜力。而针对晶体材料,基于回音壁模式(WGM)工艺技术加工的谐振腔具有超高Q值,如LN谐振腔的Q值可达到107量级,CaF2谐振腔的Q值可达到了1010量级[14]。由此可见,用该技术制备的小型谐振腔和陀螺仪的性能更好,获得不少学者的推崇。但是,由于晶体材质脆且硬、不易被腐蚀,传统的光刻工艺并不适用,加工工艺中还包括金刚石抛光、飞秒激光加工以及锥形纤维耦合等技术,因此,WGM技术并不能完全与MPW代工平台兼容,这会延长制造流程,推高制造成本。

文中简述了3种MOG的基本原理,详细介绍了3类MOG的多种技术方案特点,以及不同材料的高Q值波导环制备工艺、基于铌酸锂薄膜(LNTF)相位调制器的敏感环组件的集成技术、将耦合器、相位调制器、起偏器、隔离器、探测器和激光光源等器件进行整体集成或部分集成的工艺技术等关键技术的研究现状,展望了MOG的发展前景。

1 MOG的工作原理

无论是IMOG、还是RMOG以及BMOG,所依据的原理均为Sagnac效应,不同的是IMOG与IFOG的工作原理相同,主要区别是IMOG的敏感元件采用平面波导环,而IFOG的敏感元件采用的是光纤环。RMOG的概念来自于20世纪80年代初开始研究的谐振光纤陀螺(RFOG),主要区别是RMOG的敏感元件采用的是波导谐振腔,而RFOG的敏感元件采用的是传统光纤环。BMOG的构成与RMOG相似,其敏感元件皆为波导谐振腔,不同之处在于RMOG的谐振腔为无源腔,BMOG的谐振腔为有源腔,这点与LG相同,LG的谐振腔采用的是氦氖激光,BMOG采用的是布里渊激光器。

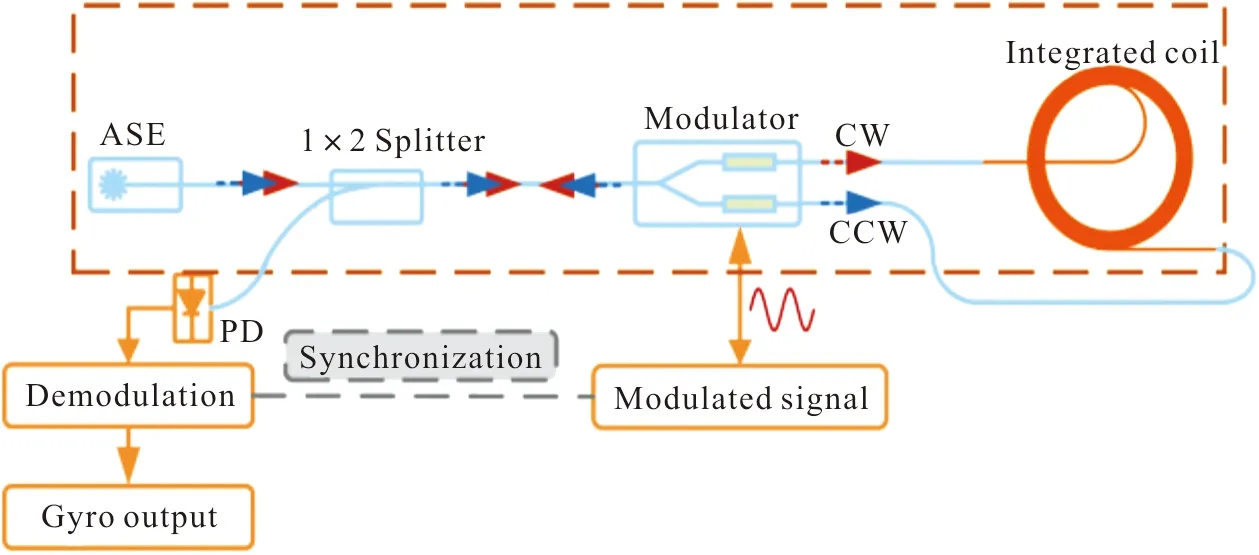

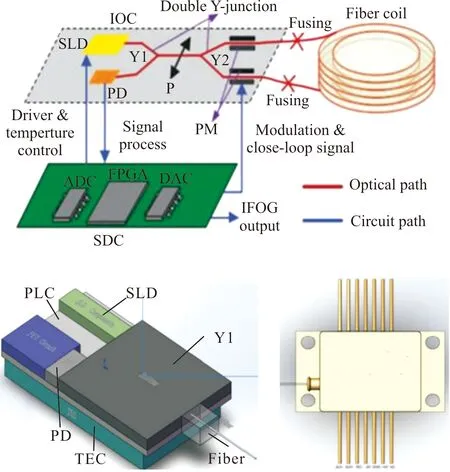

IMOG主要由驱动模块[20]以及无源敏感环路组成,其中驱动模块包括除无源敏感环路以外的其他器件,如宽谱光源、隔离器、耦合器、Y波导、探测器等,如图1所示。类似于光纤陀螺,光电探测器PD输出的方波电流幅值在小范围内与正反两束光的相位差Δφ近似成正比,通过检测PD的输出光电流信号,即可获得载体的输入角速度Ωi,其关系式为:

图1 基于波导线圈的IMOG原理图[1]Fig.1 Schematic diagram of IMOG based on waveguide coil

(1)

式中:L和R分别为波导环的长度和平均半径;c为真空光速;λ为光波波长。

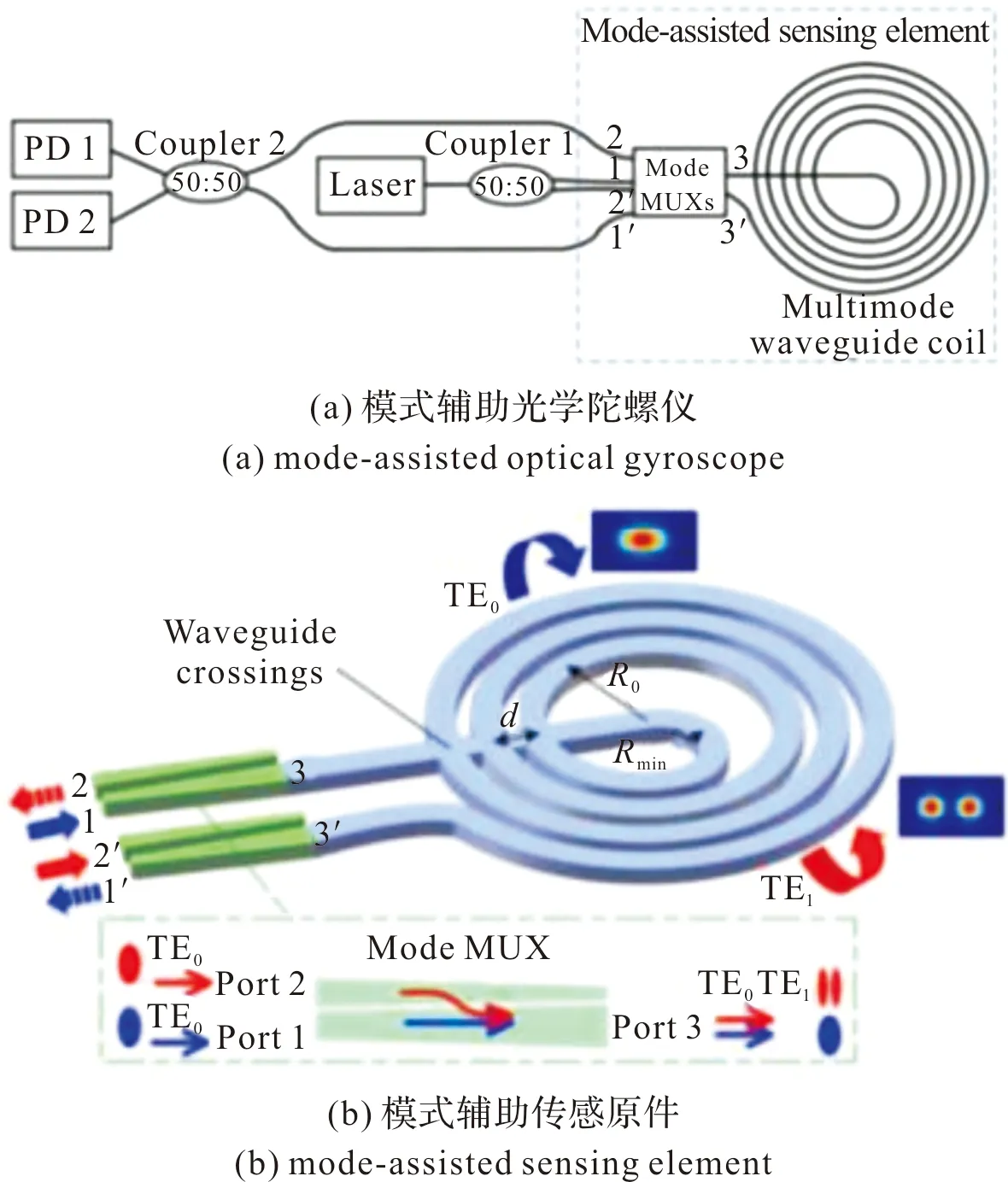

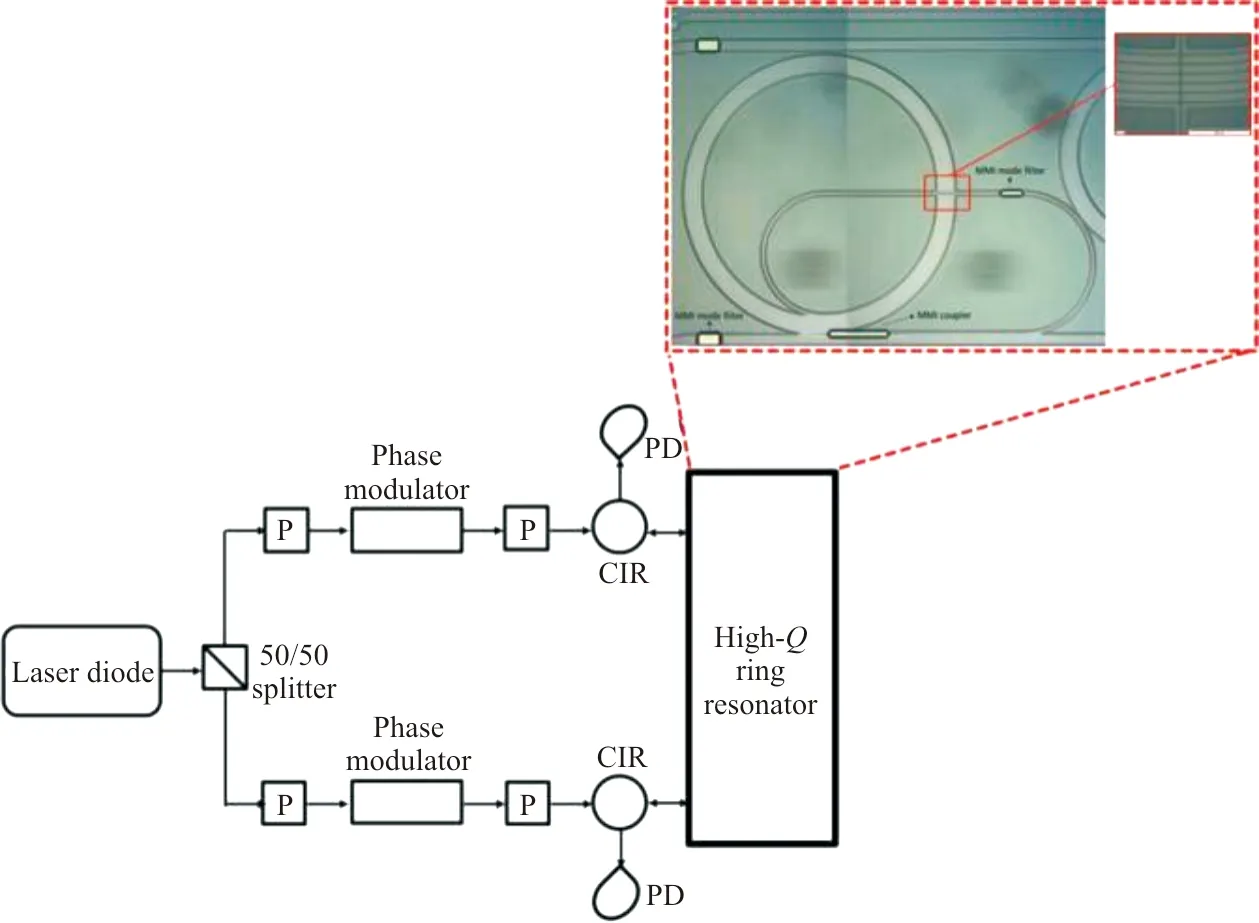

RMOG主要由可调谐激光器、隔离器、多功能集成光学调制器、耦合器、探测器、波导谐振腔及控制电路组成,如图2所示[5]。类似于激光陀螺,通过检测谐振环中的正反两束光的频率差,即可获得载体的输入角速度Ωi,其关系式可表示为:

图2 透射式低损耗“单环”RMOG模型[5]Fig.2 Transmission low loss “single loop” RMOG model

(2)

式中:ne为波导有效折射率;D为波导谐振腔的直径。

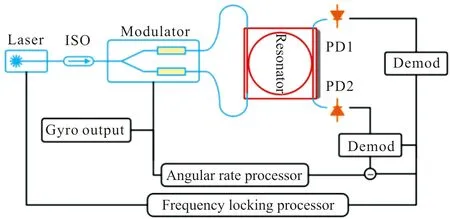

在BMOG中,旋转灵敏度取决于相向传播的光波的拍频的线宽,而激光器的基本线宽对其性能至关重要。实现窄线宽激光的一种方法是利用布里渊散射过程,这是由泵浦光波Pump1与声子Ωphonon相互作用产生的结果如图3(a)所示。近期,芯片级的BMOG因其性能的稳步提高而屡见报道。

图3 基于微谐振器的BMOG的工作原理[24]Fig.3 The principle of BMOG based on microresonator

如图3(b)所示,单泵浦激光器产生的相向传播的泵浦光,通过光纤锥形波导耦合到Si基WGM谐振腔中,产生两个受激布里渊激光器(SBLs),当泵浦光功率超过一定量值时,SBLs产生两束相向传播的Stokes光。如果不考虑“锁区”和色散的影响,两束Stokes光的拍频Δvs与输入角速度Ωi成正比。如果考虑“锁区”和色散的影响,则可利用PDH技术将其中一路泵浦光的频率锁定在WGM谐振腔的谐振频率上,利用声光调制器对另一路泵浦光的频率进行调节,所形成的失谐频率Δvp,类似于RLG的抖动偏频,使得BMOG工作在出锁状态。如图3(c)所示[12],通过布里渊增益,相向传播的失谐泵浦光将导致两个受激布里渊激光器产生失谐频率Δvs:

(3)

式中:γ/2π为谐振腔线宽;Γ/2π为布里渊增益带宽,D为WGM谐振腔直径;ng为群折射率(不含布里渊增益);λ为波长;κ/2π为谐振腔内与瑞利后向散射相关的耗散耦合率。式(3)诠释了由角旋转速率Ωi引起的Δvs的变化情况(CW被定义为正)。相对于Δvp=107Hz,Δvs在10 Hz以内,可以对式(3)线性化[12],得到校正后的Sagnac刻度因子S:

(4)

式中:D/λng为常规的Sagnac刻度因子;1/(1+γ/Γ)是一个小的布里渊诱导的模拉校正因子,该方案的优点是读出频率Δvs较低,信号处理电路简单。

2 微光学陀螺的技术特点

2.1 几种IMOG的技术特点

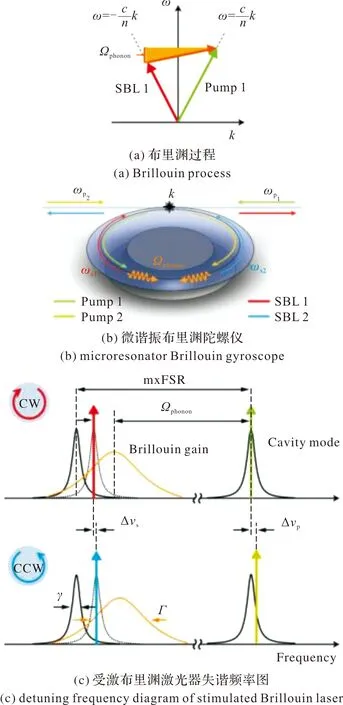

2019年,华中科技大学余宇等提出一种模式辅助干涉式集成波导陀螺结构[2]如图4所示。

图4 模式辅助集成陀螺原理图[2]Fig.4 Schematic diagram of mode-assisted integrated gyroscope

如图4(a)所示,它由一个激光光源、两个50∶50耦合器、两个光电探测器(PD)和一个敏感组件组成,该敏感组件包括两个相同的模式多路复用器(MUX)和一个多模波导环,所有无源光学元件均集成在SOI平台上。图4(b)为模式辅助传感元件的结构框图,绿色虚线框中是MUX的示意图。从端口1注入的基横模(TE0)传播到端口3并保持不变,从端口2注入的TE0模式将在端口3转换为一阶横模(TE1),在多模波导环中形成顺时针传播的TE0和逆时针传播的TE1两种模式的光波(文中定义为敏感元件)。同时,在多模波导线圈中还形成逆时针传播的TE0和顺时针传播的TE1两种模式的光波(文中定义为参考敏感元件)。两种元件中的TE模式沿着相同的光路传播,具有相同的相位误差,但旋转引起的相位变化具有方向性,两种元件检测到的信号是相反的。对敏感元件和参考敏感元件的检测信号做差值,可以消除误差并提取旋转信号。仿真结果表明,该结构可检测角速率达到0.64°/s,与传统方案相比,该方案没有集成相位调制器,降低了工艺的复杂度和制作难度,结构面积仅为3. 85×10-3m2。

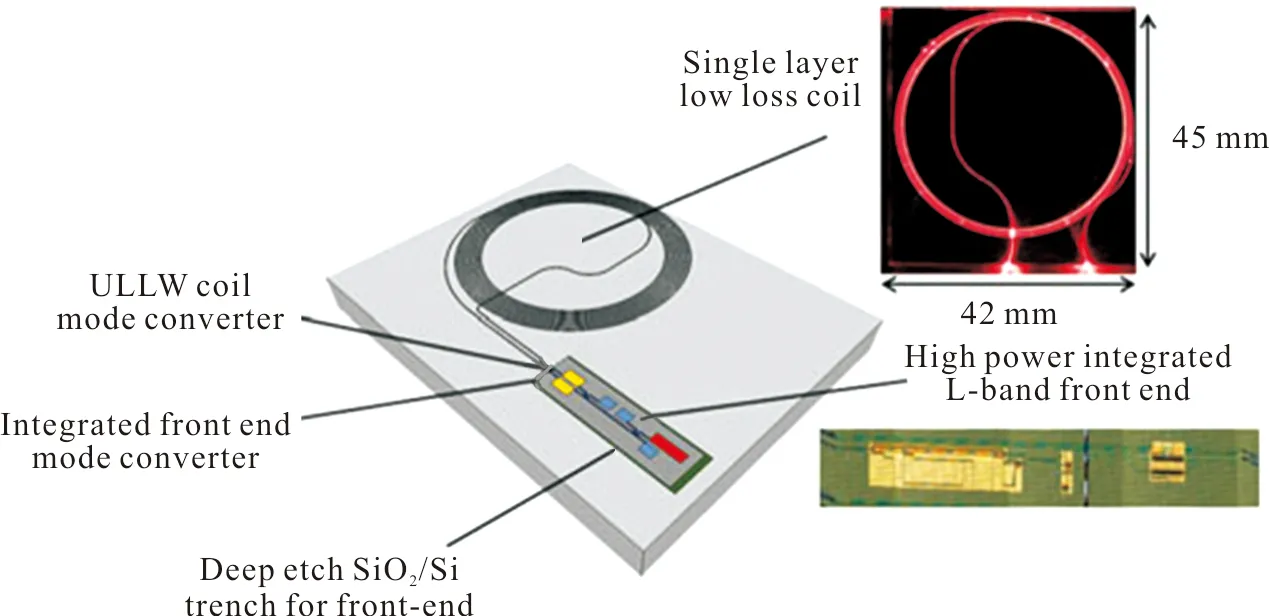

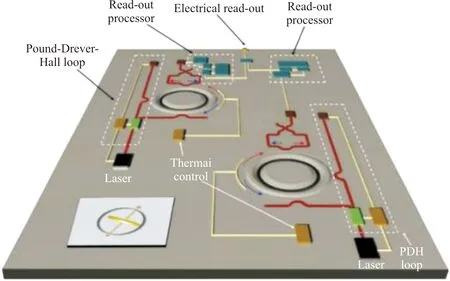

2018年,美国UCSB的Gundavarapu等利用3 m长的Si3N4超低损耗波导(ultra-low-loss waveguide,ULLW)的无源敏感环与集成化的前端芯片进行耦合,搭建了IMOG样机,如图5所示[3]。研究人员希望通过增加敏感环长度,采用可以降低光源RIN噪声的调频/调相激光器,降低波导传播损耗等措施,提高陀螺的性能。

图5 UCSB的完整多芯片IMOG示意图[3]Fig.5 UCSB’s complete multi-chip IMOG schematic

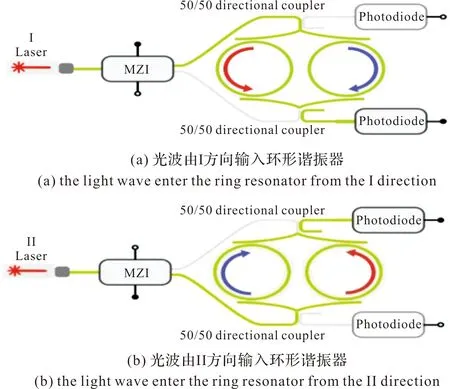

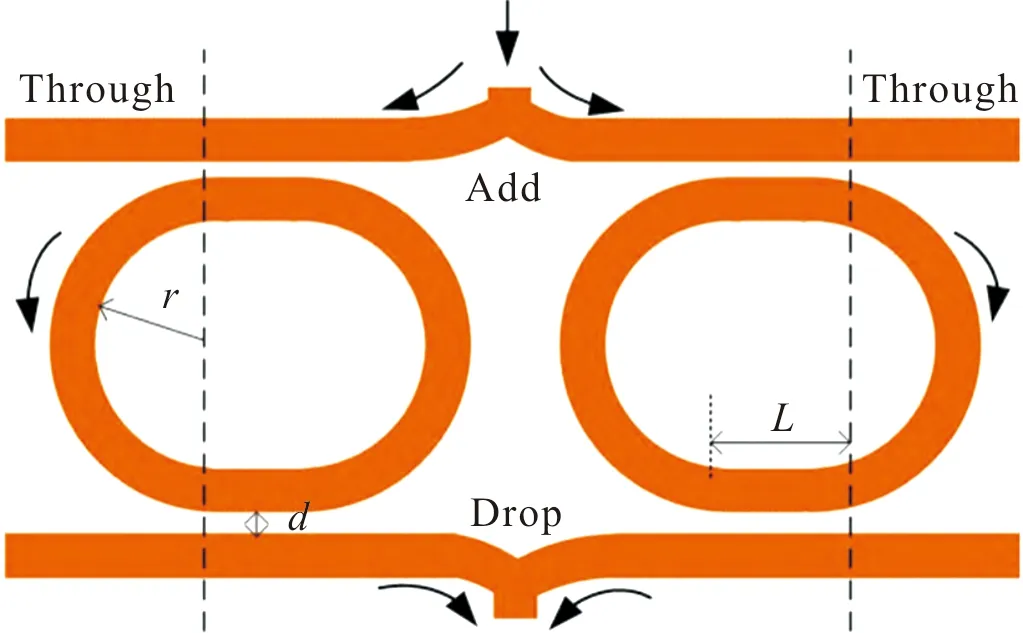

2018年,美国加州理工学院Khial等提出一种具有互易灵敏度增强效果的谐振腔结构,其结构面积仅有2 mm2,尽管尺寸是目前微型光纤陀螺仪的1/500,但相移的理论检测灵敏度提高约30倍,对应的陀螺性能整体可提升1~2个数量级。整个系统主要包括光源、MZI调制器、光电探测器以及谐振腔等组件,其中谐振腔由两个环形腔及直波导组成,如图6所示[4]。通过马赫-曾德干涉仪(MZI)光开关功能,光波可以从两个不同的方向(I和II)输入环形谐振器,并在两个PD之间轮流输出。该陀螺技术方案的特色在于通过光开关以远高于热波动的速率切换互易光路实现差分检测,使穿过环形腔的光信号“极性”交替变化,进而消除光路中以热噪声为主的共模噪声,所形成的“互易性”提高了陀螺的灵敏度。这是一种集干涉式和谐振式两种原理为一体的新型陀螺,2020年,Sayyid等[25]将该方案在中国申请了发明专利。

图6 基于“互易性”灵敏度增强型陀螺模型[4]Fig.6 Sensitivity enhanced gyroscope model based on “reciprocity”

2.2 几种RMOG的技术特点

研究人员的精力没有过多地用在开发新的技术方案上,而是集中于高Q值低损耗环形谐振腔的设计和制造上[6]。SiO2透射谐振腔的损耗低;InP环谐振腔在单片集成方面的潜力大;Si3N4环形谐振腔具有比SiO2更低的损耗,较高的偏振强度消光比。另外,因晶体材料具有极低的传播损耗,更适用于超高Q值的谐振腔。

图7 InP基螺旋线型谐振腔及其陀螺模型[8]Fig.7 InP helical resonator and its gyro model

2016年,美国OEwaves Inc的Liang等利用WGM谐振腔技术,制造了直径为1 cm、厚度为0.2 mm的CaF2光学WGM谐振腔,其Q值达到了109,并搭建了陀螺原理样机,如图8所示[14]。

图8 采用WGM谐振腔(位于中心处)的陀螺样机[14]Fig.8 Gyroscope with WGM resonator

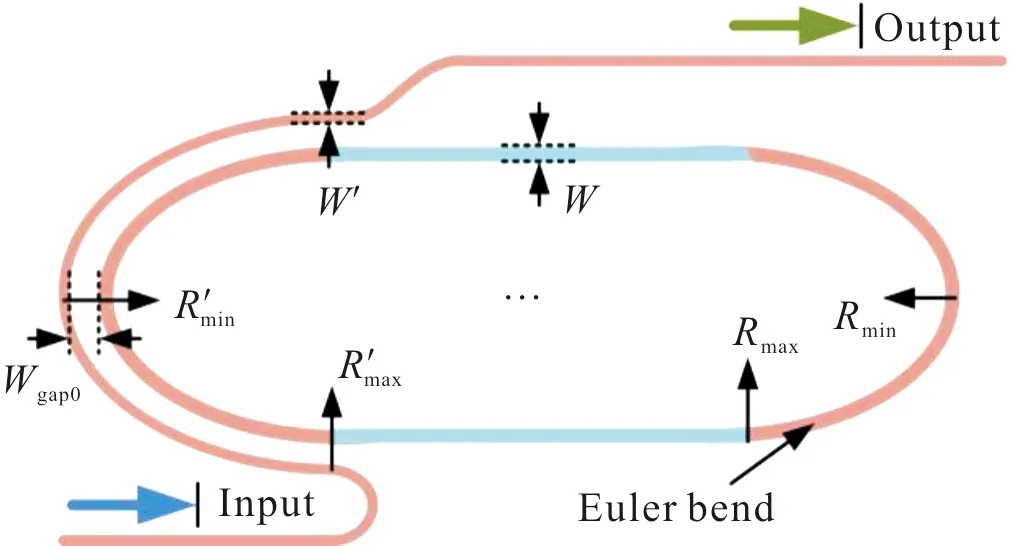

2020年,浙江大学戴道锌等提出了一种用于RMOG的新型波导谐振腔,该谐振腔基于均匀宽带模场调控的超高Q跑道型微腔波导结构,由两个弯曲波导与两个多模直波导连接而成,结构如图9所示[7]。这种结构实现了弯曲波导的单模耦合,并抑制了直线跑道的高阶模。利用特殊的欧拉曲线型和弯曲定向耦合技术可显著降低硅基跑道型微腔侧壁散射损耗和模间耦合。微腔样机的制作仅需要MPW代工平台的一道标准的刻蚀工序就可完成,样机的弯曲180°的有效半径达到29 μm,自由光谱范围为0.9 nm,Q值高达2.3×106,在Q>106的微腔中尺寸是最小的,是一种微型化的技术方案。

图9 跑道型超高Q值微腔模型[7]Fig.9 Runway type ultra-high Q-value microcavity model

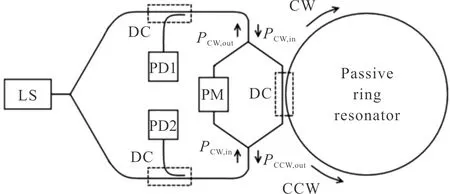

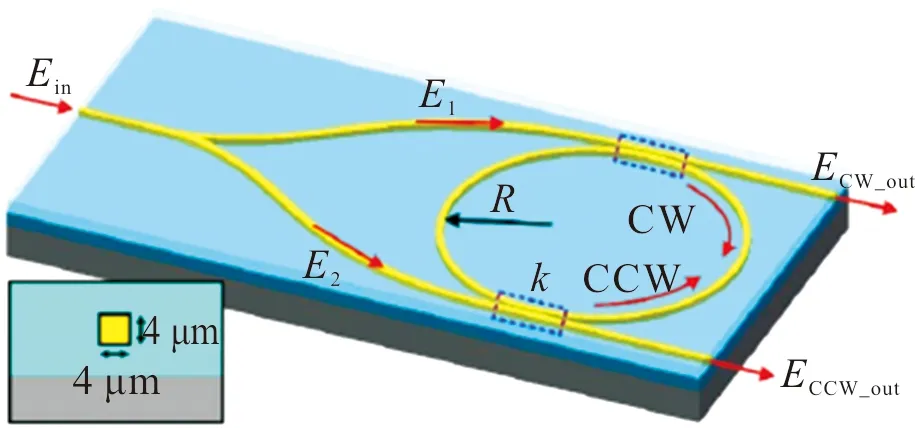

目前,绝大部分RMOG的工作原理都要求对无源环谐振器进行扫频,以确保与调频激光光源同频,而调频激光器的尺寸为60~100 mm,制约了RMOG的微型化。2020年,俄罗斯圣彼得堡国立大学的Venediktov等提出了一种新的RMOG结构,如图10所示[9]。该RMOG包括一个与无源环谐振器固有频率同频的恒频激光光源、一个M-Z调制器、一个无源环谐振器、两个探测器和一个相位调制器PM。M-Z调制器的一个臂直接耦合到无源环谐振器实现光信号的输入/输出;另一个臂包含相位调制器,用于调整干涉臂的光学长度。从M-Z调制器输出光波PCW,out和PCCW,out通过DC耦合器分别送到光电探测器PD1和PD2。

图10 基于马赫-曾德尔调制器的RMOG方案[9]Fig.10 RMOG scheme based on Mach-Zender modulator

外界角速度的变化,不仅体现在输出光信号的辐射功率的最大值和最小值的变化,而且会体现在输出光信号的相位的最大值和最小值的变化。该方案相对简洁,缺点是测量范围小。如果要提高测量范围,降低无源环谐振器的Q值是一条途径,后果是灵敏度降低。

2.3 几种BMOG的技术特点

BMOG中的Stokes光波阶数与泵浦功率相关。如图11所示。当圆盘谐振器中的Pump1的泵浦功率增加到几毫瓦时,就会激发三阶的级联布里渊Stokes光波(SBS),其中,反向泵浦光波和一阶SBS相向传播,一阶SBS和二阶SBS相向传播,二阶SBS和三阶SBS相向传播,可构成三个受激布里渊激光谐振腔。对于直径36 mm的圆盘谐振器而言,每个谐振腔的正反两束光波的红移约为11 GHz。利用光学滤波器可以选取其中一个受激布里渊激光谐振腔作为外界角速度敏感单元,角速度产生的频差原理与RLG相同。由于提高泵浦光功率的能量,多用于激发更高级的SBS,提高了谐振腔中的布里渊散射和吸收损耗,并降低了敏感光功率,导致BMOG性能的下降。

图11 Stokes光波与泵浦功率的关系[11]Fig.11 Relationship between stokes light waves and pump power

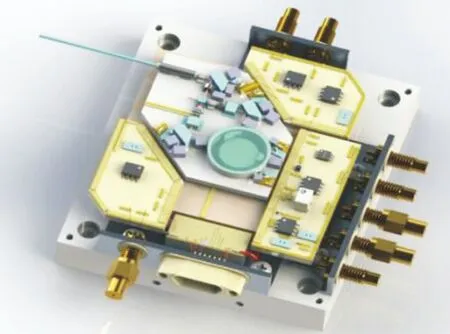

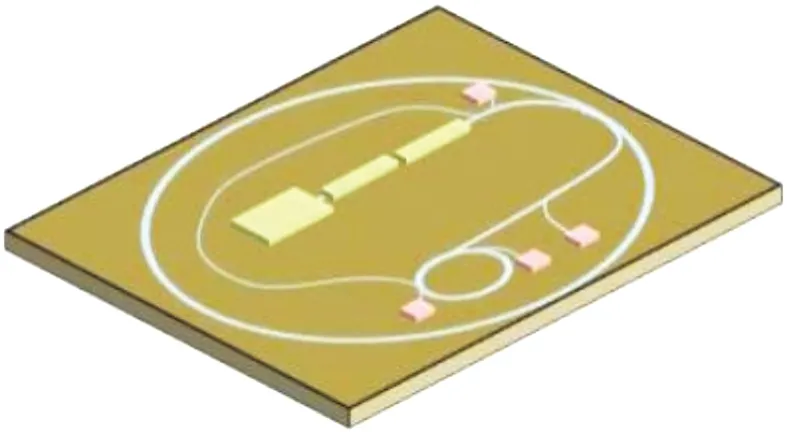

2020年,Honeywell公司的Nelson披露了基于SiO2/Si3N4波导体系的BMOG的最新进展,如图12所示,在1英寸见方的硅基上,集成了泵浦激光器、放大器、滤波器和探测器[10]。Nelson等通过光功率调节至5 mW,抑制了三阶及以上的SBS,并基于直径36 mm的SiO2/Si3N4基WGR,实现了0.06 dB/m的超低损耗[10]。

图12 Honeywell的BMOG结构图[10]Fig.12 Honeywell’s BMOG structure diagram

图13 美国加州理工学院的BMOG原理图[12]Fig.13 BMOG schematic diagram from the Caltech

3 关键技术研究进展

MOG能够商用的前提除了功能性能满足一定的要求外,其体积重量也必须具有与MEMS陀螺竞争的优势。

基于平面光波导的无源敏感环是IMOG的角速度敏感单元,传播损耗和品质因数是影响陀螺性能的重要因素。无源敏感环路的传播损耗包括由材料吸收损耗、波导制造过程不理想产生的损耗,弯曲泄漏引起的弯曲损耗,相邻波导环路的串扰以及端面耦合引起的耦合损耗。尽管常用于制备平面光波导的材料不同,材料本身的传播损耗相差较大,但超低损耗平面无源敏感环路的基本要求大致为:传播损耗α≤0.1 dB/m,品质因数Q≥106。

超高Q值光波导谐振器不仅是RMOG和BMOG的关键组件,而且是超窄线宽激光器、光学原子钟、量子通信和计算等应用的关键组件。目前,已经研制成功Q值达63×108的WGM体式光学谐振腔、Q值达1×108的微晶体棒式谐振腔、Q值达1.1×108的片上蚀刻硅盘谐振腔,成为研制高精度RMOG、BMOG和全集成超窄线宽、超稳定激光器的一个关键里程碑[26]。超高Q值光学谐振腔的基本要求大致为:传播损耗α≤0.05 dB/m,品质因数Q≥108。

3.1 超低损耗超高Q值波导敏感环及其制造技术

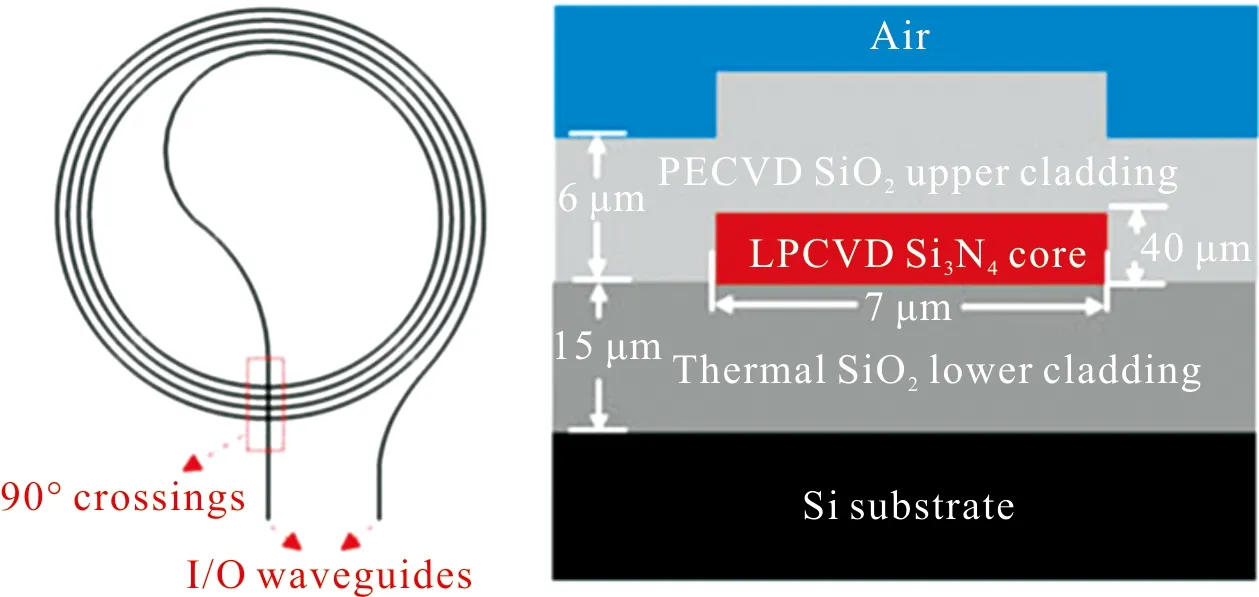

Si3N4波导具有低损耗以及高偏振消光比等特性。2018年,UCSB的Gundavarapu等[2]制作了3 m长、损耗约为0.8 dB/m的Si3N4波导无源敏感环圈,如图14所示。主要工艺流程包括:在硅片上,采用湿热氧化工艺生长15 μm的SiO2作为下包层;采用LPCVD沉积40 nm厚的Si3N4;采用接触光刻和反应离子蚀刻(RIE)工艺制备7 μm×40 nm的波导芯体;采用PECVD沉积6 μm厚的SiO2上包层,以完成波导结构。

图14 UCSB的Si3N4波导敏感环路[2]Fig.14 Si3N4 waveguide sensitive loop of UCSB

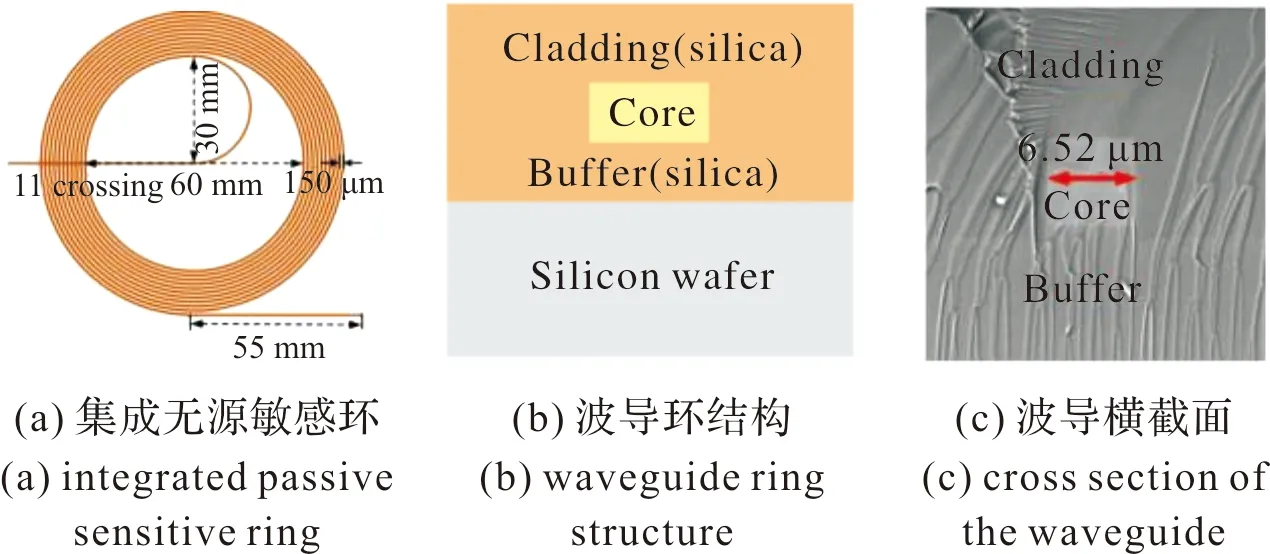

图15 SiO2波导环结构示意图(a、b)和波导的横截面(c)[1]Fig.15 Schematic diagram of the SiO2 waveguide ring structure (a,b) and the cross section of the waveguide(c)

高Q值谐振器是RMOG中的关键器件。由于SiO2透射式微环谐振器损耗低,InP微环谐振器单片集成潜力大,Si3N4谐振器具有比SiO2更低得损耗,和更高的偏振强度消光比,受到各国研究人员的关注。

2021年,北京信息科技大学孙道鑫等[6],借鉴互易性敏感单元双微环谐振架构,如图16所示,基于SOI材料和PIC工艺的MPW流片版图,制备了互易敏感增强型双微环架构的光子集成谐振腔,并对半径为500 μm的微环进行了测试,结果表明,波导与微环的耦合系数为0.3,在工作波长1 550 nm附近,微环的自由光谱范围为0.182 nm,3 dB带宽为0.045 nm,精细度为4.04,品质因子约为3.4×104。

图16 基于SOI的双微环谐振腔结构示意图[6]Fig.16 Schematic diagram of dual micro ring resonant cavity structure based on SOI

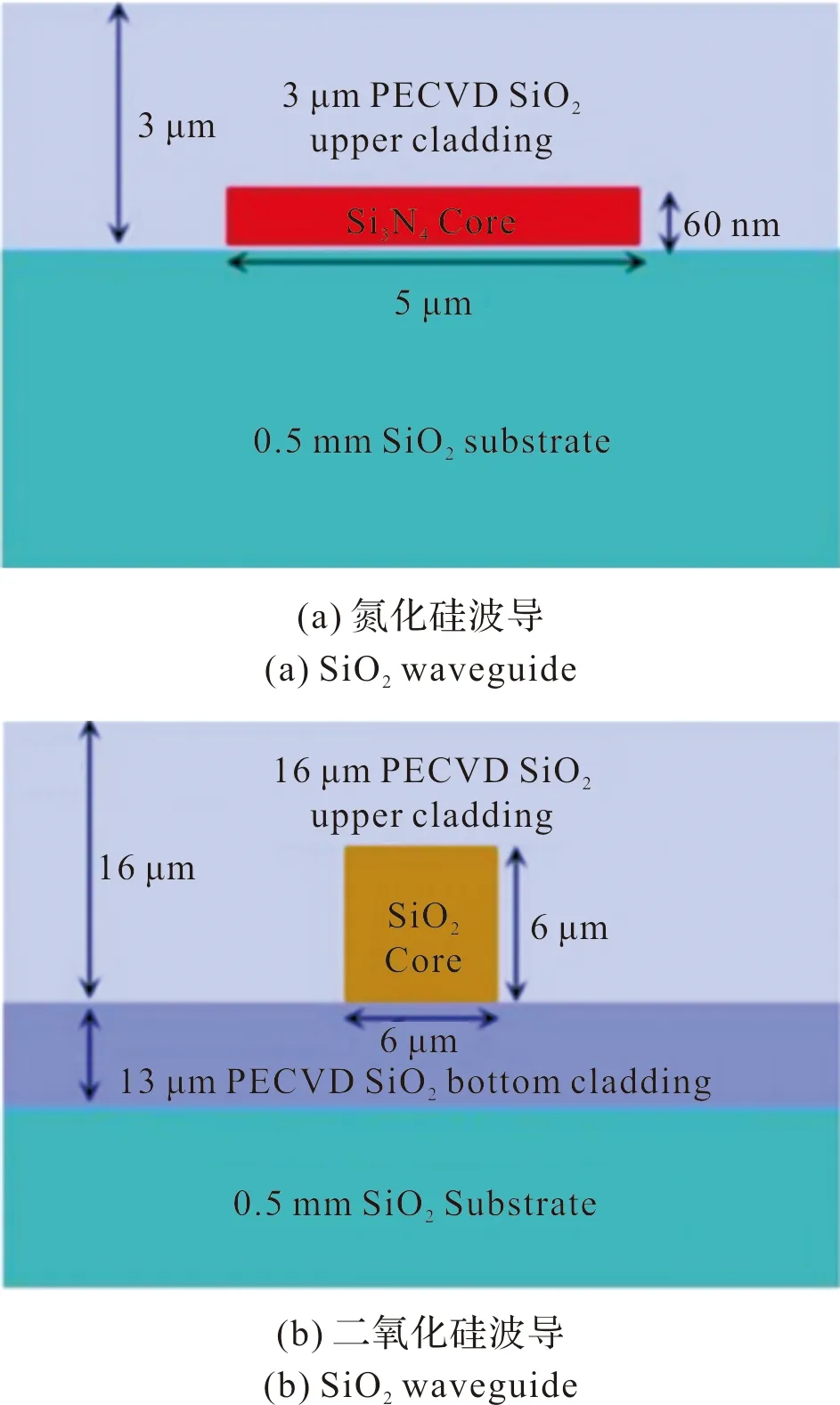

中国科学院半导体研究所He小组[17]利用Si3N4波导和SiO2波导制备了WRR(waveguide ring resonator)。图17(a)为Si3N4波导的截面图,Si3N4波导的有效折射率为1.468。主要工艺流程包括:采用LPCVD工艺在SiO2衬底上沉积约60 nm厚的Si3N4薄膜;采用RIE对Si3N4膜进行蚀刻,以确定波导芯体的宽度;采用PECVD沉积约3 μm的SiO2上包层;通过掺杂硼和磷,使包层的折射率等于衬底的折射率。图17(b)为SiO2波导的截面图,SiO2波导的有效折射率为1.455。主要工艺流程包括:在厚度0.5 mm的6英寸硅片上,采用PECVD沉积13 μm的SiO2作为下包层;采用PECVD沉积6 μm厚的掺锗SiO2;采用接触光刻和RIE工艺制备波导芯体;采用PECVD沉积16 μm厚的SiO2,以完成波导结构;最后,将晶片切成单个WRR芯片,且在WRR芯片的两端粘接两段耦合光纤。

图17 氮化硅波导和二氧化硅波导的截面图[17]Fig.17 SiO2 waveguide Sectional drawing of SiO2 waveguide

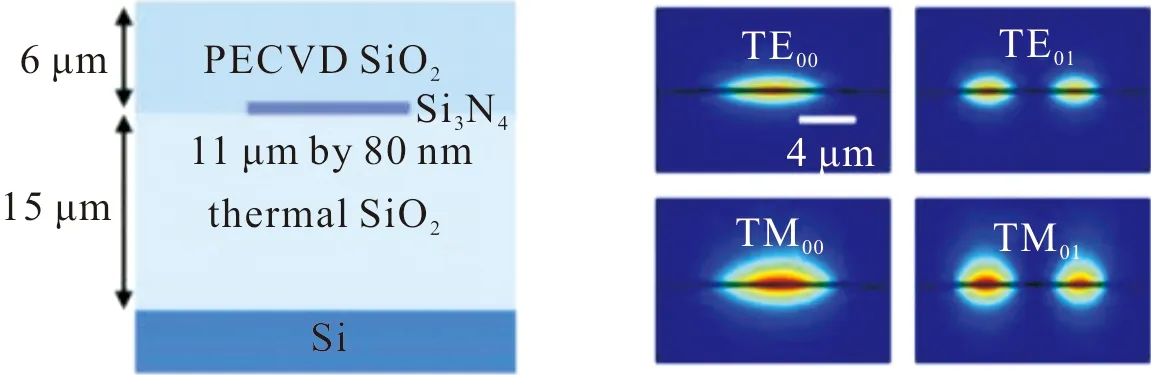

2020年,UCSB的Liu等[26]成功研制了一种Q值超1×108的Si3N4集成全波导谐振器,它包括一个基于TM引导模式的母线耦合器和一个Si3N4谐振器,图18为波导的横截面图。谐振器的Si3N4波导芯体的横截面为大宽高比的长方形为11 μm×80 nm,半径为11.787 mm,母线环耦合间隙为6.898 μm,它是一个多模波导,波导顶部和底部粗糙度引起的散射损耗对TM模式的传播损耗的影响比TE模式小。TM模式传播的氮化硅波导损耗为0.034 dB/m,Q值达7.2×108。

图18 TM模式传播的Si3N4谐振器波导截面图[26]Fig.18 Cross section of Si3N4 resonator waveguide for TM mode propagation

InP材料作为宽禁带半导体材料,在高速、高频有源集成光子器件等方面有着广泛的应用。InP基光子集成工艺技术比较复杂,包括有源和无源的多层结构的外延生长、波导蚀刻、钝化/平面化和金属化。目前只有欧洲两家机构提供流片服务。

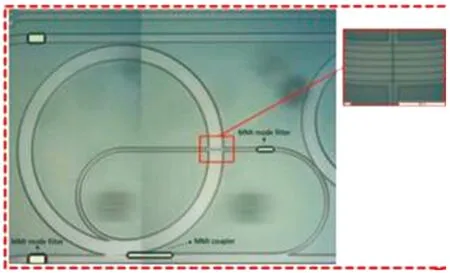

2015年,荷兰埃因霍芬理工大学的Ciminelli等完成了InP基的谐振腔的研制,如图19所示。该谐振腔包括螺旋线型波导结构的环形谐振器、位于直总线波导两端的两个模式滤波器。环形谐振器长度为60 mm,面积3×4.2 mm2,螺旋波导线圈的间距约25 μm,避免了波导线圈间的耦合。在环内放置了一个由1个多模干涉(MMI)耦合器组成的一阶模式滤波器。模式滤波器进一步增加了往返损耗,从而增加了波导的传播损耗、弯曲引起的辐射损耗、波导结处引起的反射和MMI插入损耗。

图19 InP基螺旋线型谐振腔[8]Fig.19 InP spiral resonant cavity

有机聚合物材料的非线性效应强、性能可分子尺度调控,且制备工艺灵活,具有实现单片集成化、低成本、低功耗、高性能的集成光学陀螺的潜质。应用比较广泛的聚合物波导材料主要包括丙烯酸甲酯类、环氧树脂类、聚硅氧烷和氟化聚酸亚胺等。东南大学的唐杰开展了基于氟化聚合物的谐振腔研究,谐振腔的传输损耗为11.8 dB/m,Q值超过1×106(R≥1 cm时),其结构如图20所示,主要工艺流程包括:利用高速旋转(500~3 000 r/min)和热板上烘烤(110 ℃)等工艺,在硅片表面旋涂一层粘合层;利用高速旋转(500~1 000 r/min)、紫外曝光固化和热板上烘烤(200 ℃)等工艺,在粘合层上分两次旋涂一层约10 μm厚的聚合物下包层;利用高速旋转(500~1 600 r/min)、紫外曝光固化等工艺,在下包层上旋涂一层约4 μm厚的聚合物芯层;利用电子束蒸镀工艺,在聚合物芯层之上制备一层厚度为80 nm的铝膜,作为后续刻蚀工艺的掩膜层;利用紫外光刻和反应离子刻蚀机对聚合物芯体进行刻蚀,制备4×4 μm2的芯体结构;旋涂聚合物上包层,其工艺过程与下包层相同[23]。

图20 聚合物光波导环形谐振腔结构示意图[23]Fig.20 Schematic diagram of polymer optical waveguide ring resonator

回音壁模式(WGM)光学谐振腔具有超高的品质因数、极小的模式体积,以及极易被激发的受激布里渊散射效应,故常被BMOG广泛采用。

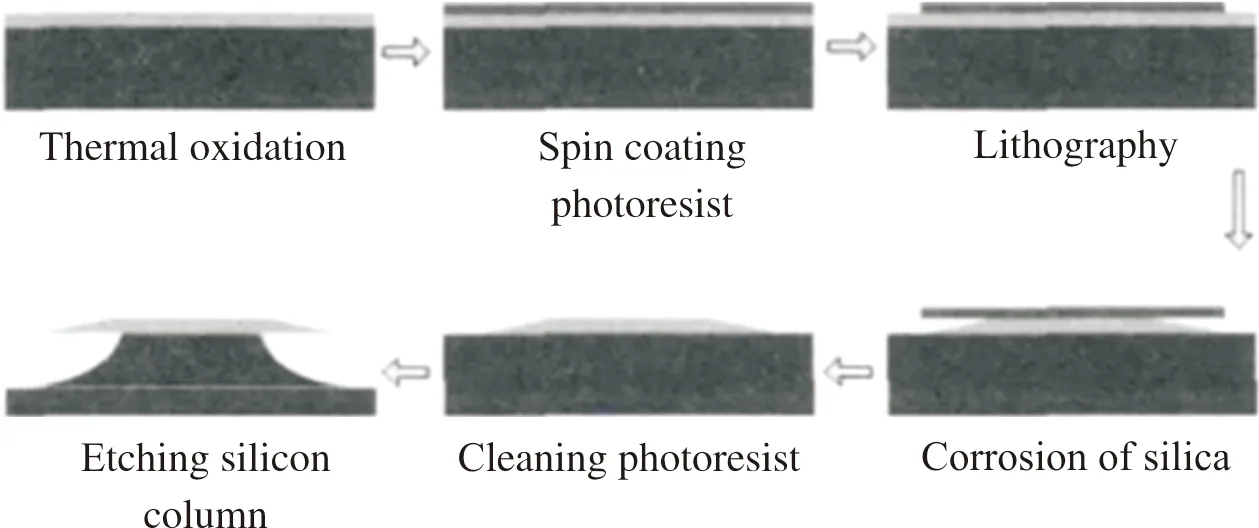

2015年,中北大学的闫树斌等[27]针对集成光学陀螺中核心敏感单元难以同时实现集成化和高灵敏度问题,提出了硅基氧化硅WGM谐振腔的制作方案。运用MEMS工艺,制作出直径达1.5 cm、楔角22°的谐振腔;其品质因数Q为2×106,理论分析采用该谐振腔的陀螺极限灵敏度可达6°/h。

硅基氧化硅楔形腔制作工艺流程如图21所示,主要包括:热氧化法在抛光硅片上生成SiO2层,厚度约为10 μm;涂胶、光刻;采用BOE缓冲液(NH4F∶HF=5∶1)对SiO2层进行刻蚀;清洗光刻胶;采用感应耦合等离子(ICP)刻蚀方法刻蚀硅柱,反应气体为纯SF6,所得硅柱高度为150~200 μm。

图21 硅基氧化硅WGM谐振腔制作工艺流程[27]Fig.21 Production process of silicon based silicon oxide WGM resonator

图22 LN的WGM谐振器的工艺流程图和结构示意图[28]Fig.22 Structure diagram and process flow diagram of LN’s WGM resonator

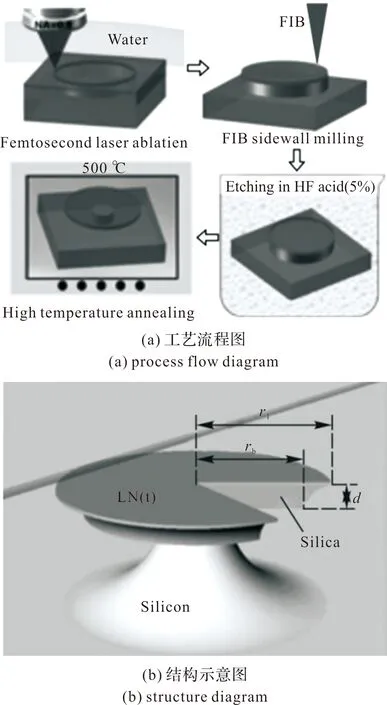

2020年,西安交通大学的杨柳等[28]从特性参数、材料选择、光耦合、形状、应用等几个方面对当前各国学者在WGM谐振腔方面的研究情况进行了汇总和总结。晶体材料制作的WGM谐振腔的Q值非常高,比如LN的Q值在107量级,CaF2的Q值在1010量级。但是它的制备工艺主要包括:飞秒激光直写、聚焦离子束铣削技术(FIB)、准分子激光烧蚀技术等,缺点是周期比较长、成本高。所以如何在保证Q值的情况下缩短制备周期以及降低成本是未来需要解决的难题。

3.2 集成功能组件及其制造技术

铌酸锂薄膜(LNTF)性能的提高为高性能相位调制器与平面波导的集成提供了可能性。铌酸锂薄膜相位调制器不仅可以完成常规铌酸锂调制器的功能,还可以减小器件的尺寸,降低工作电压和成本,并实现与Si基材料的集成。

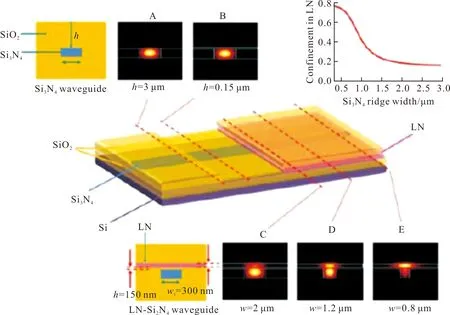

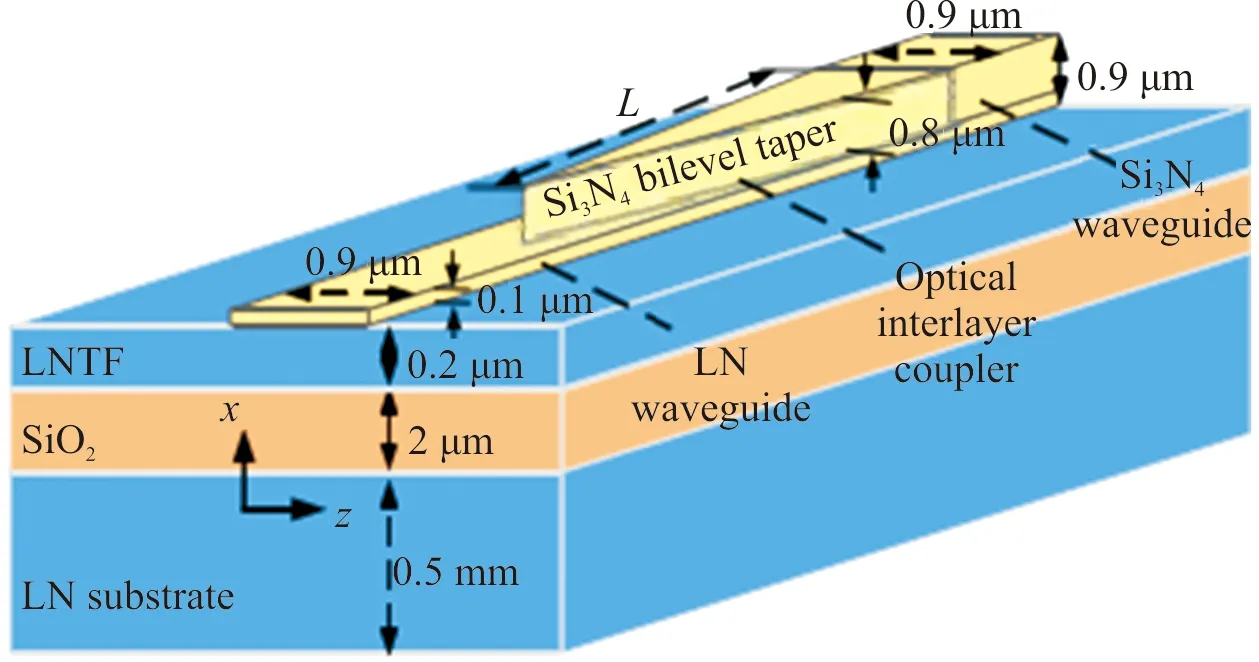

2017年,UCSB提出了LN薄膜与Si3N4的异质集成结构[29]。由于Si3N4与LN折射率相近,能量在Si3N4和LN层的分布与Si3N4条的宽度有关,改变Si3N4条的宽度可以实现能量的层间耦合,具体结构如图23所示。最终实现了1 cm长的异质集成波导,在C波段下损耗约为2 dB。

图23 基于LN薄膜与Si3N4的异质集成结构[29]Fig.23 Heterogeneous integrated structure based on LN thin film and Si3N4

2019年,北京航空航天大学基于干涉式集成光学陀螺对于Y波导单模低损传输以及起偏性能的要求,利用Si3N4双层锥体层间耦合结构实现Si3N4与LN波导光学层间耦合[4],如图24所示,层间耦合器从下到上的结构为绝缘体基板上的铌酸锂(LNOI)衬底和氮化硅双层锥度。通过在LN波导的两侧镀金,实现其调制功能。依据LN波导的偏振强度消光比与铌酸锂薄膜(LNTF)厚度的关系,当LNTF厚度为0.2 μm时,LN波导的偏振强度消光比最佳,达到85.6 dB/mm。为最大限度地提高LNTF层的光功率,在层间耦合器起始处,氮化硅的宽度0.9 μm,厚度0.1 μm。在耦合器末端,宽度0.9 μm、厚度0.9 μm。层间耦合长度约110 μm,耦合效率接近99%。该结构实现了低损耗耦合,具有提高IMOG驱动模块性能的潜力。

图24 LN薄膜与Si3N4异质集成方案Fig.24 The heterogeneous integration of LN thin film and Si3N4

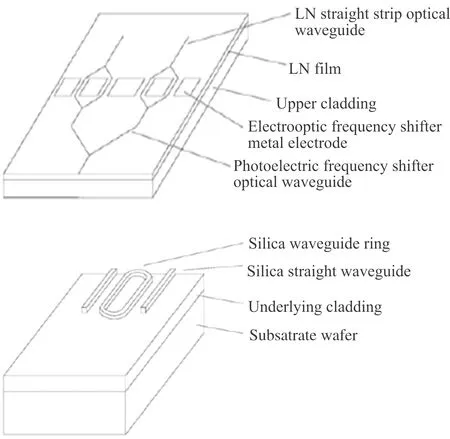

2021年,黑龙江工业学院史云玲等[30]提出的一种二氧化硅波导与铌酸锂薄膜垂直耦合的谐振式集成光学陀螺获得了授权。专利中的集成敏感环组件包括如图25所示。该组件可将铌酸锂薄膜光学波导中经过电光移频的光波沿垂直方向耦合导入二氧化硅波导环圈中进行角速度测量。该方案既克服了基于二氧化硅波导的集成光学陀螺难以制作集成光学移频器的难题,也解决了基于铌酸锂波导环圈弯曲损耗大、半径大等问题。采用的工艺技术包括:抛光、热氧化、PECVD、掺杂、RIE、铌酸锂薄膜生长、钛扩散或退火质子交换等。

图25 一种二氧化硅波导与铌酸锂薄膜垂直耦合的集成敏感环组件[30]Fig.25 The invention relates to an integrated sensitive ring assembly with silicon dioxide waveguide and lithium niobate thin film vertically coupled

3.3 混合集成驱动模块及其制造技术

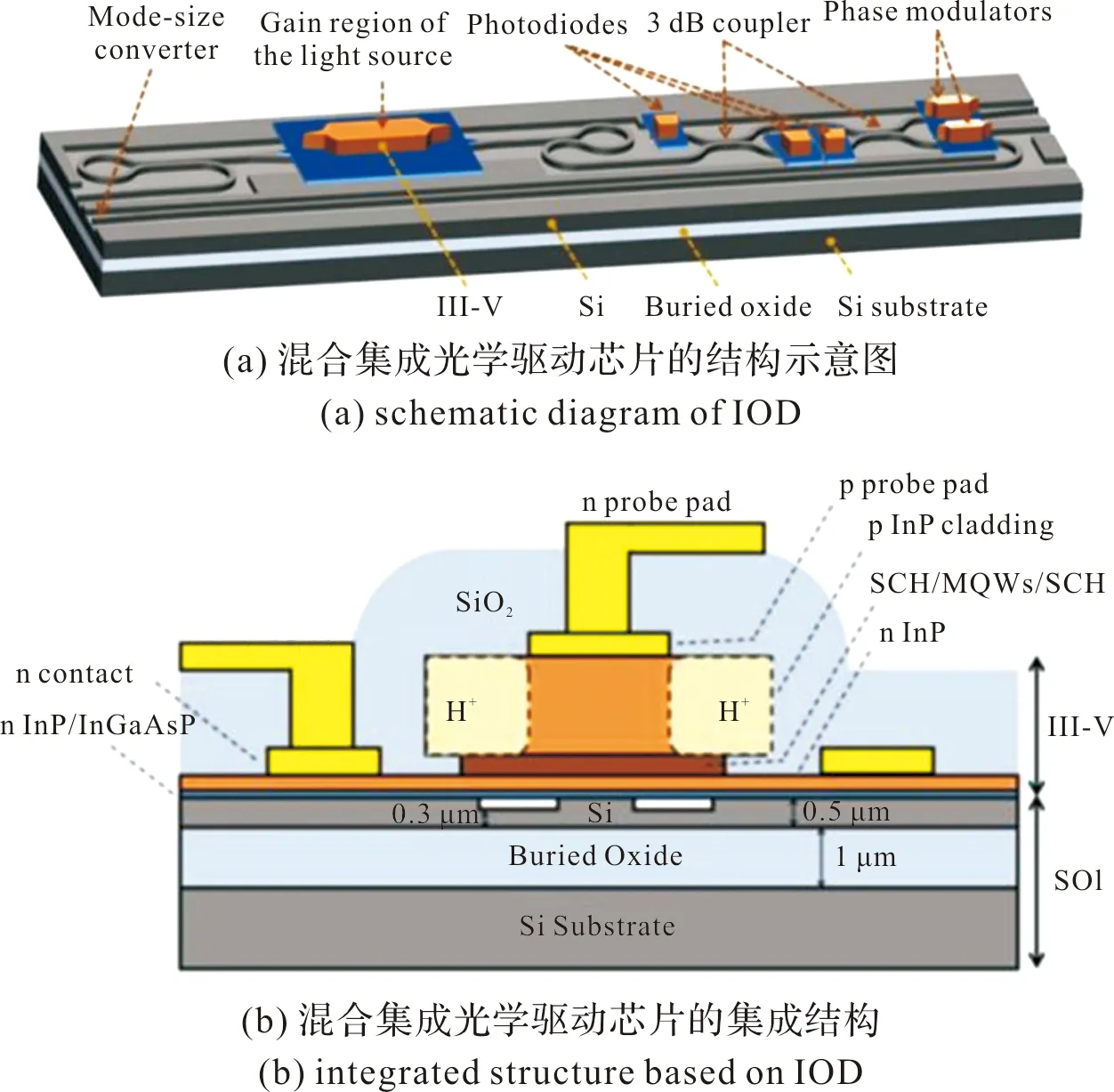

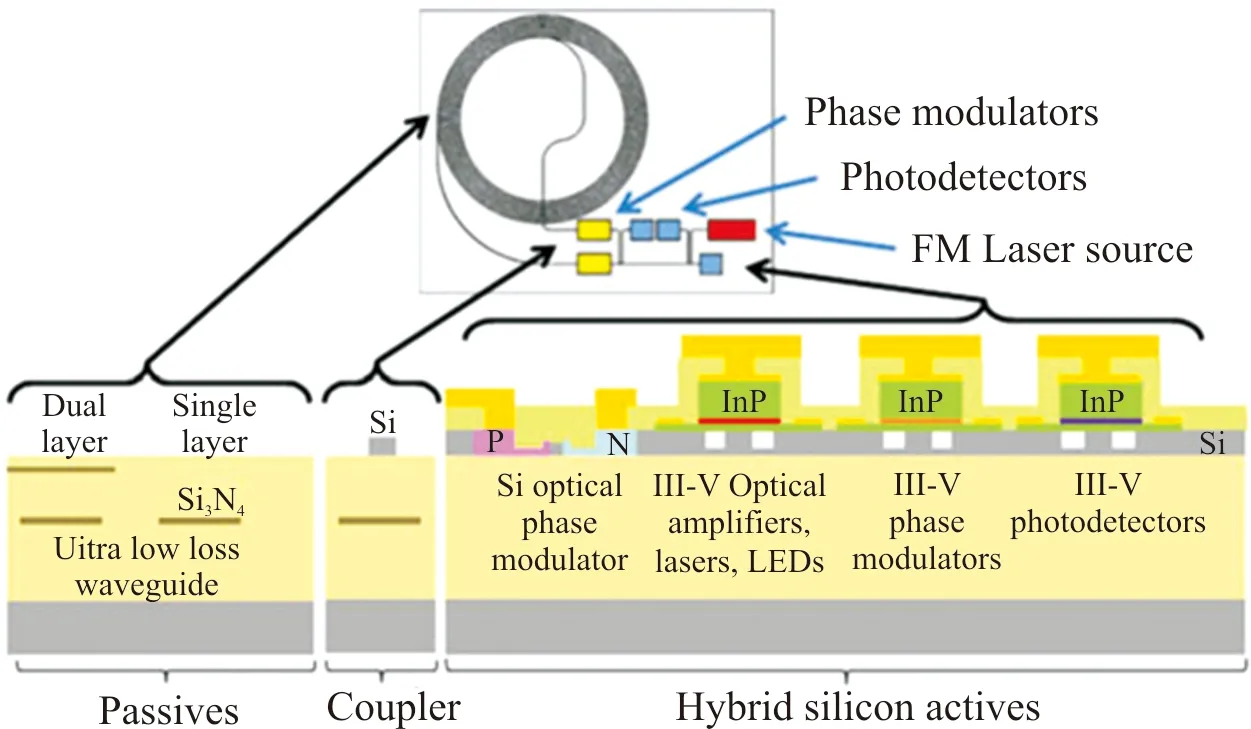

2017年,UCSB的Tran等提出一种适用于IMOG的混合集成光学驱动芯片(IOD),该芯片包括一种多模F-P调频激光器光源,3个探测器,两个相位调制器,两个3 dB耦合器,即光学陀螺所需要的除无源敏感环路之外所有的有源器件和无源器件[20],如图26所示。该IOD可以用于磁强计和电流传感器等传感器,适当修改后的电路,还可适用于RMOG。该芯片的设计和制造采用了III-V/Si光子学集成工艺,其大小为4.5 mm2,这种异构集成技术大大降低光学陀螺仪和光学传感器的尺寸、重量、成本和功耗,同时提高了冲击和振动的鲁棒性。

图26 干涉式集成光学陀螺驱动模块[20]Fig.26 The IOD module

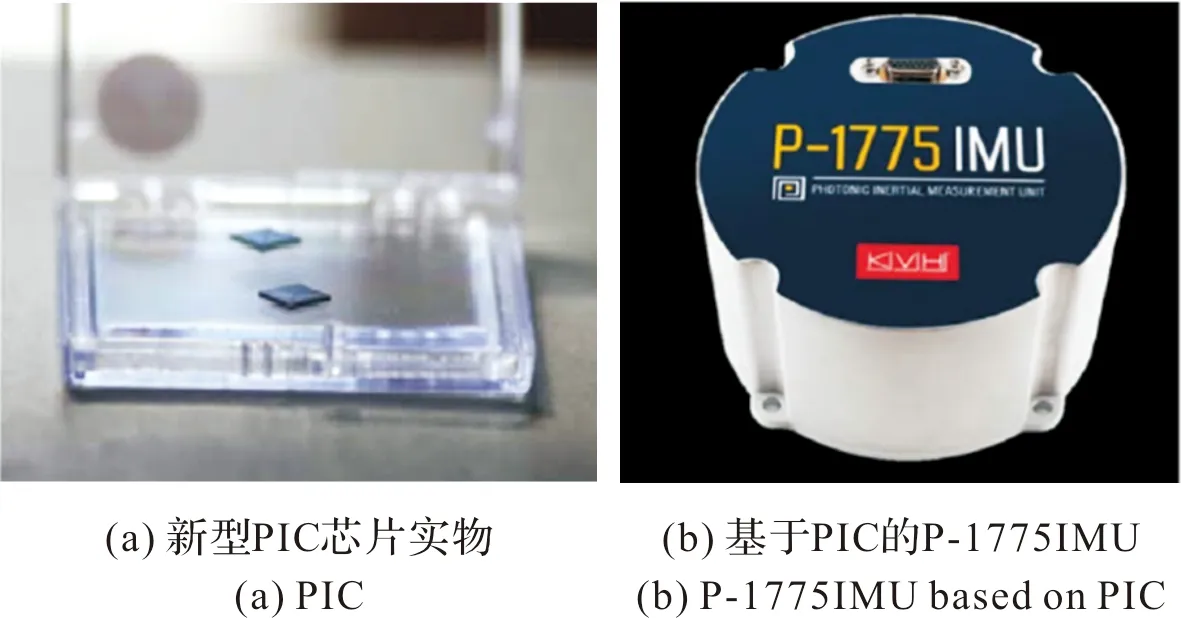

2019年美国KVH公司发表专利,提出了光纤陀螺驱动模块集成的三步走的规划。首先,将耦合器、起偏器、隔离器集成为光子集成芯片(PIC)。其中,在芯片的边缘有连接器,用于耦合光源、探测器和无源敏感环路等组件。第二步,利用端面耦合技术或晶片级微加工技术,将光源、探测器以及PIC集成在公共基板上,构成混合光电子集成芯片(HPIC)。最后,将陀螺系统所有器件集成在共同的基底上,即单片集成芯片(EPIC)。目前,KVH公司的新型PIC芯片成功应用于KVH公司的P-1775IMU中,如图27所示,提高了产品的可靠性。

图27 KVH研制的基于PIC的P-1775IMU[32]Fig.27 P-1775IMU based on PIC,proposed by KVH

2020年,北京自动化控制设备研究所的尚克军等[31]提出了一种兼具光源、探测器、耦合器的集成光学芯片设计方案,如图28所示。并基于集成光学芯片、微型化环圈和小型化检测电路,搭建成功微小型光纤陀螺样机,陀螺整机尺寸仅为 35 mm×35 mm×35 mm,陀螺测试零偏不稳定性达到了 0.072°/h,但相较于传统分立器件还有较大差距。

图28 硅基混合集成光学芯片结构方案及封装芯片[31,33]Fig.28 Silicon based hybrid integrated optical chip structure scheme and package chip

集成光学芯片制造采用了平面光波导电路(PLC)技术。其中双Y结中Y1是一个3 dB无源波导耦合器,由掺杂的SiO2实现,用于将在波导中传播的50%光引导到表面安装在芯片上的SLD和PD芯片中,耦合器的不等分会导致背向散射和Kerr噪声增加。LiNbO3相位调制器芯片、SLD和PD都分别制造和测试,然后通过晶片级微加工集成在光子集成电路(PIC)波导的上表面。宽带SLD的出射光通过SLD波导和PIC波导模式之间的倏逝波相互作用被转移到PIC波导中。基于InGaAs的光电探测器PD芯片通过晶圆键合工艺键合到SiO2衬底上,波导中的光将通过微镜定向导入表面PD中;LiNbO3相位调制器芯片具有偏振器、双Y结和相位调制器多种功能,它们集成在一个1 mm厚的LiNbO3芯片上。集成光学芯片被安装在一块半导体制冷器(TEC)上,通过精密温控可确保芯片在全温度范围内具有较好的波长和功率稳定性。

3.4 芯片级的IMOG的混合集成技术[34-47]

有源光学元件与无源波导线圈的集成技术将有助于实现一个芯片级的IMOG,如图29所示。Gundavarapu等采用多芯片混合集成技术,提出了一种基于硅衬底的集成解决方案。超低损耗波导线圈(ULLW)在Si3N4平台上制造,由调频激光光源、相位调制器(PM)和光探测器构成的前端芯片在Ⅲ-Ⅴ族平台上制造。通过两种方法可以实现集成Si3N4波导线圈与集成的前端芯片间的混合集成:一是将集成的前端芯片放置在波导线圈芯片上的深蚀刻SiO2/Si沟槽中,两个芯片间的模式转换器有助于实现更小的耦合损耗;二是利用Si3N4和Si波导层之间的垂直耦合,这种耦合可用于集成Si3N4波导线圈与集成的前端芯片间的模式转换,过渡硅和ULLW层间耦合损耗约为(0.4±0.2)dB,可以用于实现一个完全集成的基于Si3N4波导线圈的陀螺仪。

图29 采用异质混合集成技术芯片级IMOG示意图[2]Fig.29 Schematic diagram of chip level IMOG using heterogeneous hybrid integration technology

可以预见多材料体系的混合集成技术是MOG发展的主要方向,目前备受关注的技术方案有:Flip-Chip混合集成、异质键合以及硅基异质外延。其中,硅基外延量子点发光光源被认为是最受期待的下一代硅基光源核心技术,量子点是纳米尺度的零维结构,不仅对位错缺陷比较钝感,而且具备低阈值电流密度和高工作温度等潜在性能。然而,在硅基上直接外延III-V量子点需要非常厚的缓冲层,工艺复杂度高,面向大规模片上集成仍面临不少困难。随着Ⅲ-Ⅴ族半导体与硅的键合工艺、硅上直接外延工艺的突破,采用异质III/V-Si前端与Si3N4波导的全集成光波导陀螺仪有望实现。目前,该制造工艺复杂,成本高,尚不适用于大规模生产。因此,在高灵敏度检测的前提下,有必要研究新的集成陀螺仪方案,以规避PM和循环器等器件[2]。

4 结论

由于同时满足超低传播损耗和高Q值要求的芯片波导制备难度大,MOG的性能一直落后于MEMS陀螺;由于制备芯片波导材料本身的局限性,单一材料的MOG集成芯片的制造难度更大。因此,在工艺技术上,应进一步开展低传播损耗的芯片波导制备工艺、新型空芯波导制备工艺技术研究,以降低芯片波导的传播损耗;进一步开展单一材料和多种材料的芯片级集成技术研究,以提高MOG的集成度。抑制MOG的主要误差源的根本途径是降低传播损耗,除此以外,还可以在设计上,采用“互异性”方案,适当增大谐振腔的直径,提高检测光功率,以减小克尔效应对零偏稳定性影响,以及谐振腔的尺寸对ARW影响;在主动控制技术上,进一步开展一阶光波模态滤波器、各种调制解调等技术研究,以主动抑制背向传播光波强度和降低背向噪声误差,进一步开展顺逆时针传播光强差的控制技术研究,以减小零偏误差和零偏稳定性误差,为MOG早日商用化应用奠定良好的基础。