酶预处理针叶木硫酸盐碱木质素制备酚醛树脂胶黏剂的研究

刘宇旗,武书彬,庄军平,刘颖,魏文光,张凤山

(1.华南理工大学 制浆造纸工程国家重点实验室,广东 广州 510601;2.山东华泰纸业股份有限公司,山东 东营 257335)

热固性酚醛树脂因其性能优异,常被用作木材胶黏剂[1],木质素结构与苯酚类似,具有替代苯酚制备酚醛树脂胶黏剂的潜力[2],大量国内外研究针对木质素结构进行改性[3-5],提高木质素反应活性,但粗木质素中残留的少量多糖会对LPF性能产生一定影响[6],目前常用的酸析、有机溶剂萃取、超滤等方法提纯后的粗木质素仍含有一部分多糖,制备的胶黏剂胶合强度低。

本研究使用纤维素酶处理黑液,脱除残留的多糖,探究了不同酶预处理条件对多糖去除率的影响,分析制备所得胶黏剂和胶合板的理化性能,旨在开发一种胶合强度高、耐水性优良、稳定性好的木质素基酚醛树脂。

1 实验部分

1.1 材料与仪器

黑液,取自于2021年山东华泰纸业有限公司经膜过滤浓缩的硫酸盐法制浆黑液(固形物含量26.48%,pH 12.2,固形物中含有70.70%木质素、6.65%总糖、16.99%灰分。固形物中木质素及灰分含量参考GB/T 35818—2018 《林业生物质原料分析方法多糖及木质素含量的测定方法》、总糖含量采用紫外分光光度法测定);苯酚、甲醛溶液(37%~40%)、氢氧化钠、硫酸、无水乙醇、乙酸、无水乙酸钠、尿素均为分析纯;纤维素酶,由上海诺维信生物有限公司提供(采用DNS法测定其滤纸酶活为128 FPU/mL,在4 ℃冰箱中保存备用)。

DF-101S恒温油浴锅;LDN-1 涂-4杯;PHS-3C pH计;H2050R离心机; is50傅里叶变换红外光谱仪;GC-2014气相色谱仪;HSS 86.50 PLUS顶空进样器; TG 209F3热重分析仪;BD8820BE30T平板硫化仪。

1.2 原料制备与分析

1.2.1 制浆黑液酶解预处理 取100.00 g黑液(固形物含量26.48 g)于1 000 mL锥形瓶中,加入100 mL水将其稀释,在不断搅拌下缓慢滴加质量分数为20%的H2SO4将溶液的pH调节至4.5,加入一定量的0.1 mol/L的醋酸-醋酸钠缓冲溶液(pH 4.5),另一组以超纯水替代缓冲溶液,调节固形物浓度满足实验需求。以固形物含量为基准,加入一定量的纤维素酶液。酶解时,将锥形瓶置于40 ℃、转速设置为120 r/min的摇床中振荡。酶解结束后静置,用虹吸法去除上层清液,下层沉淀以4 000 r/min 离心10 min,并用pH 2的酸性蒸馏水洗涤2~3次,再次以相同条件离心分离并干燥得到酶预处理粗木质素。

1.2.2 木质素含量测定 参考GB/T 35818—2018 《林业生物质原料分析方法多糖及木质素含量的测定方法》中的检测方法。

木质素提取率=

1.2.3 总糖含量测定 参照有关文献中的方法[7],用苯酚-硫酸比色法测定。

总糖去除率=

1.3 木质素基酚醛树脂胶黏剂(EHLPF)制备

将30.00 g酶预处理粗木质素、20.00 g苯酚、23.09 g甲醛溶液和16.7 g质量分数30%的NaOH溶液(总质量的1/2)混合均匀,机械搅拌下置于85 ℃ 油浴加热,保温10 min。制备过程中碱液和甲醛溶液分批次加入[7-8],第2批8.33 g碱液和11.55 g甲醛溶液(各为总质量的1/4)加入后保温15 min,加入第3批8.33 g碱液、11.55 g甲醛溶液(各为总质量的1/4)以及2.50 g尿素,继续反应25 min。结束后迅速放入冰水浴冷却至40 ℃时出料。

1.4 胶合板的制备

施胶工艺为双面施胶,总施胶量为270 g/m2。施胶后陈化1.5 h,再在30 ℃下0.6 MPa冷压30 min,之后140 ℃下1.2 MPa热压6 min,再置于30 ℃下0.6 MPa冷压5 min。

1.5 木质素基酚醛树脂胶黏剂(EHLPF)检测

胶黏剂的理化性能参考GB/T 14074—2017测定。

1.5.1 红外光谱(FTIR) 将60 ℃下真空干燥后的胶黏剂研磨成粉末,与KBr粉末以质量比1∶100混合均匀,压制成片。使用红外光谱仪以4 cm-1分辨率在500~4 000 cm-1范围内扫描32次,记录得到FTIR光谱。

1.5.2 热重(TG) 胶黏剂在120 ℃下干燥2 h后磨成粉末,使用热重分析仪在N2氛围下,升温范围40~800 ℃,升温速率10 ℃/min。

2 结果与讨论

2.1 酶用量对木质素及其制备酚醛树脂胶黏剂影响

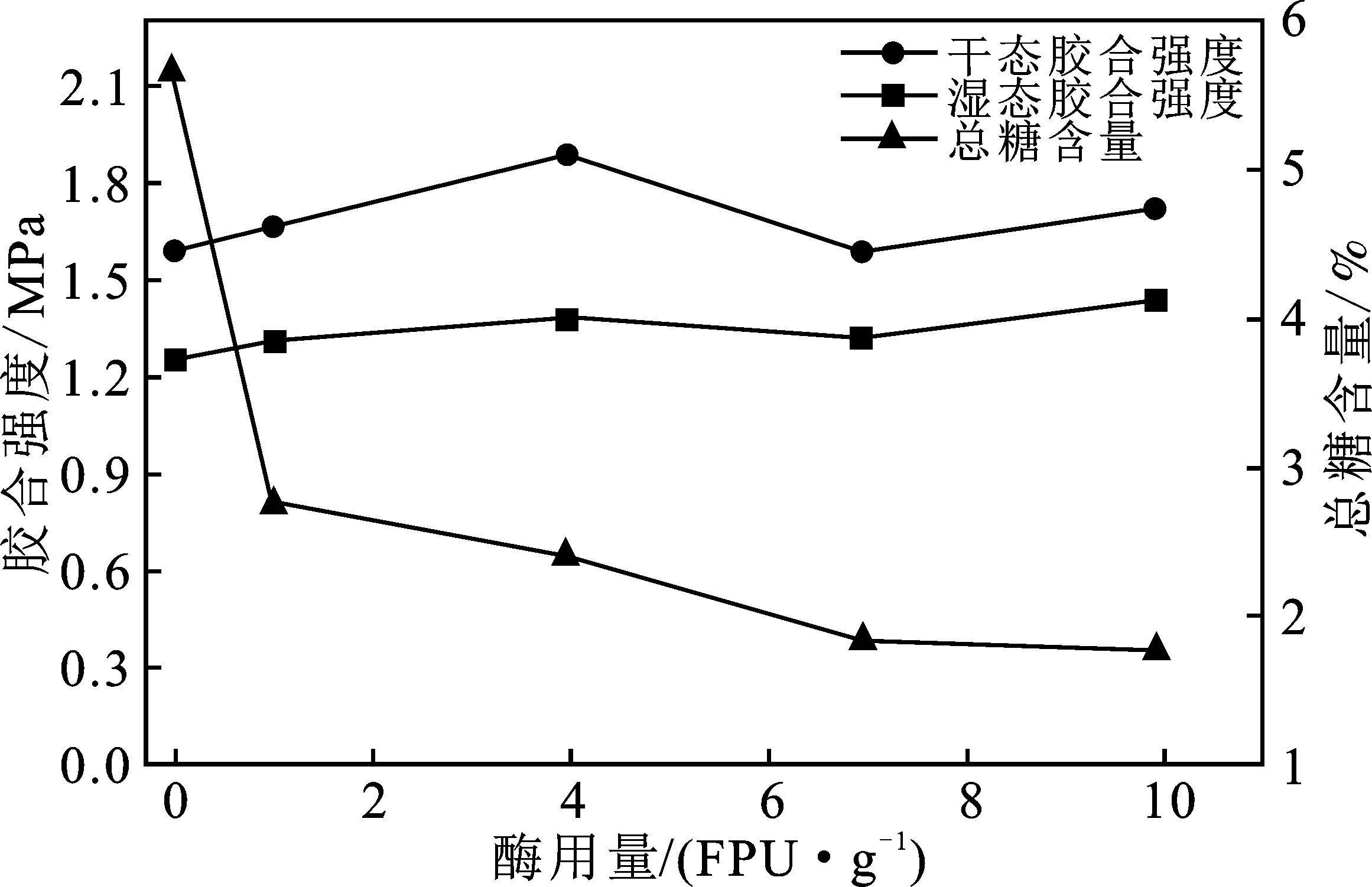

本实验所用造纸黑液经工厂膜工艺处理木质素纯度高、总糖含量很低,有研究表明[9],木质素及其酚类衍生物单体会使得纤维素酶活性及其稳定性降低。酶用量是酶处理的一个关键因素,酶用量过少将导致酶可及性不足,达不到预期的效果,而酶用量过大会导致成本的提高。表1为酶用量对粗木质素组分含量的影响。

表1 酶预处理粗木质素性质Table 1 Properties of lignin pretreated with enzymes

由表1可知,酶用量越大,则总糖的去除率越大。通过酶预处理过程,粗木质素中多糖被大量脱除,在酶用量>4 FPU/g底物时,去除率可达到60%以上,相较于空白样仅经过调节pH和洗涤的过程总糖去除率15.04%有很大提升。这可能是黑液通过膜工艺提纯木质素时,仍残留一部分与木质素相互连接难以分离的多糖组分,而该组分可有效地被纤维素酶水解脱除。

不同酶用量下得到木质素总糖含量与制备得到胶合板的胶合强度的变化见图1。

图1 不同酶用量制备木质素总糖含量及胶合板的胶合强度Fig.1 Sugar content of lignin prepared with different enzyme dosage and bonding strength

由图1可知,酶用量增加使得粗木质素中总糖含量明显降低,干态和湿态胶合强度呈上升趋势。导致该现象的原因是粗木质素中多糖在胶黏剂制备过程中并不参与反应,去除该组分有利于提高木质素的反应活性,使得木质素基胶黏剂胶合性能提高。

2.2 酶预处理体系对木质素提取及胶黏剂性质影响

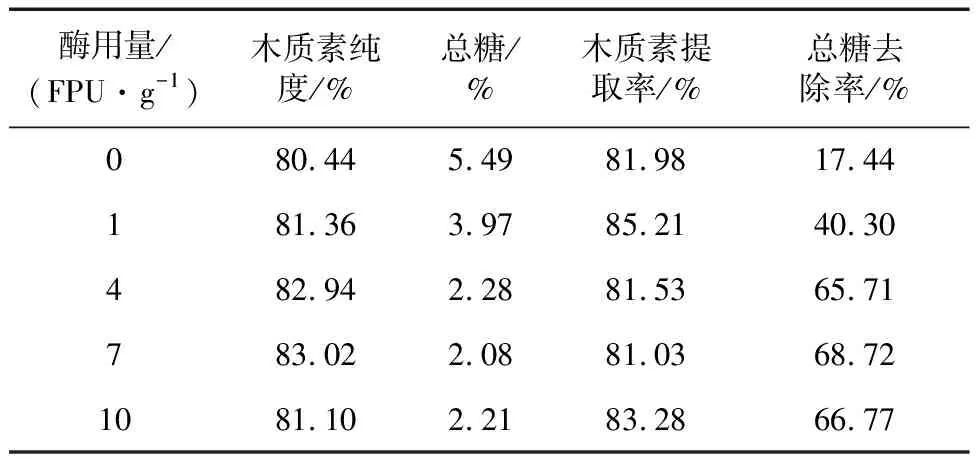

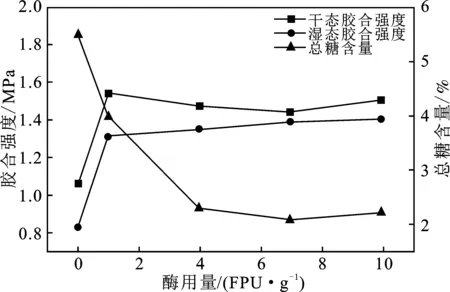

酶解过程为保持体系的pH稳定需要添加缓冲溶液,同时也带来成本的增加。为了对比缓冲体系对酶预处理后粗木质素及制备的胶黏剂影响,本节实验条件除将缓冲溶液换为超纯水,其他实验步骤与之前相同,得到粗木质素性质见表2。

表2 无缓冲液酶处理粗木质素性质Table 2 Properties of enzymatic lignin without buffer

由表2可知,总糖去除率较有缓冲溶液相比有略微降低,木质素含量有所下降。酶解过程pH的变化不明显,纤维素酶依然保持较高的酶解效率,有无缓冲溶液对酶解影响不大,在酶用量为4 FPU/g底物时,总糖的去除率仍能达到65.71%。

由图2可知,以超纯水替代缓冲溶液得到的木质素制备胶黏剂的湿态胶合强度无明显变化,而干态胶合强度降低。究其原因,可能是无缓冲液所得木质素的纯度略有降低,使得与甲醛发生反应的活性位点减少,胶黏剂的干胶合强度略差。但总糖含量明显降低有利于提高胶黏剂的耐水性,导致湿态胶合强度保持在较高的水平。后续实验将以4 FPU/g 的酶用量,超纯水为缓冲体系进行。

图2 无缓冲液下不同酶用量制备木质素总糖含量及胶合板的胶合强度Fig.2 Sugar content of lignin prepared with different enzyme dosage without buffer solution and adhesive bonding strength

2.3 酶解反应时间对提取木质素及其制备胶黏剂性质的影响

由表3可知,其他条件不变增加反应时间,有利于酶对多糖组分的攻击,总糖含量逐渐降低,在反应时间为48 h时,即可有效将粗木质素中总糖含量降低至2.46%,相较于更短反应时间的总糖含量明显降低。

表3 不同反应时间得到的粗木质素性质Table 3 Properties of lignin obtained at different reaction time

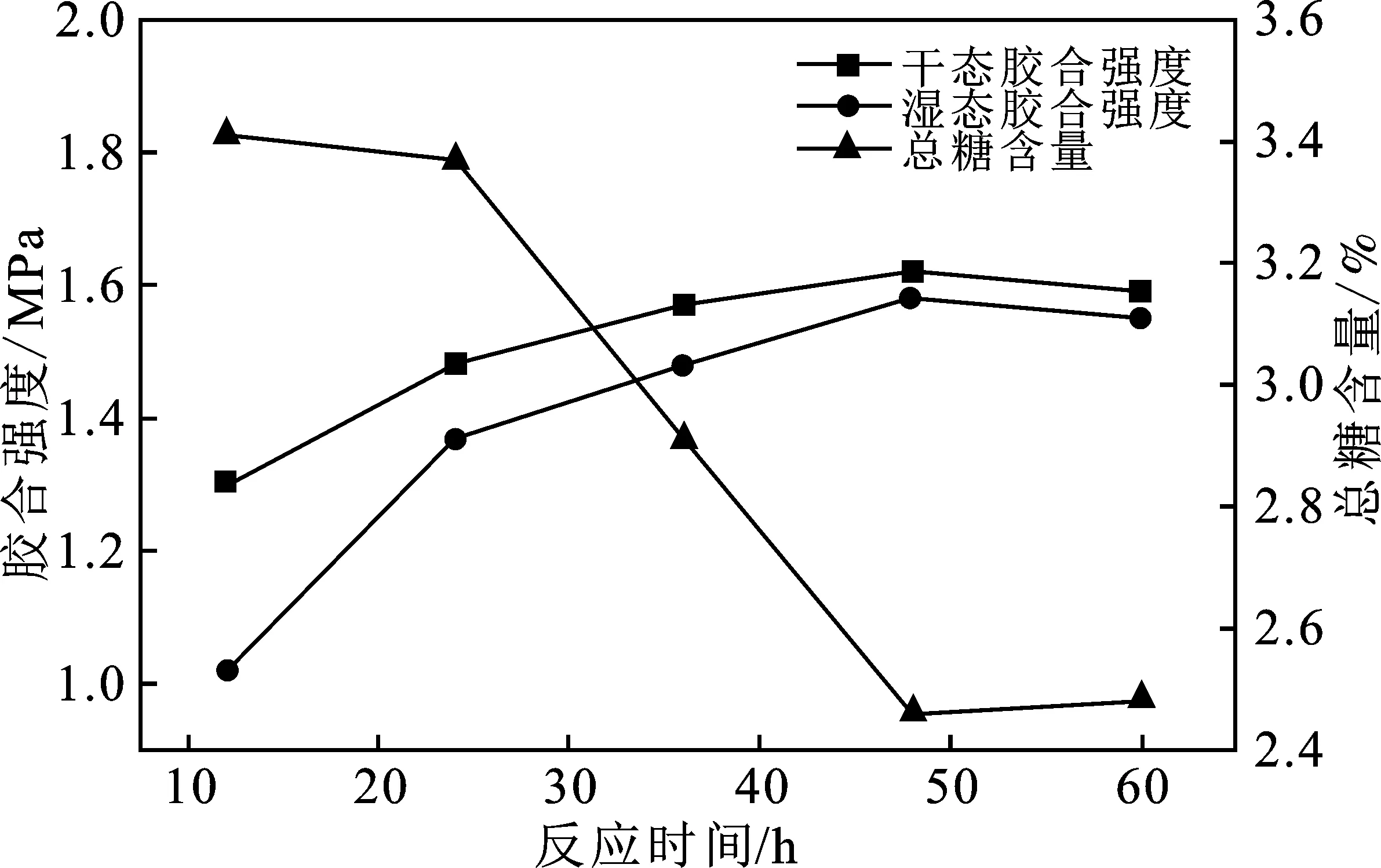

由图3可知,胶黏剂热压所得胶合板的胶合强度均随总糖含量的降低而明显增加,干态胶合强度和湿态胶合强度分别由酶解12 h后得到木质素制备的胶黏剂的1.30,1.02 MPa提高到酶解48 h木质素基酚醛树脂的1.62,1.58 MPa。

图3 不同反应时间制备木质素总糖含量及胶合板的胶合强度Fig.3 Sugar content of lignin prepared at different reaction time and bonding strength

2.4 料液比对提取木质素及其制备胶黏剂性质的影响

由表4可知,随着料液比的不断减小,得到的粗木质素的纯度增加,总糖及灰分含量降低。在料液比也1∶24时,木质素纯度达到86.26%,而总糖含量仅为2.46%,去除率达63.00%。这可能是由于小的料液比能大幅提高酶的可及性,使得酶能够更高效地作用于粗木质素中糖类的酶解。

表4 不同料液比得到的粗木质素性质Table 4 Properties of lignin obtained by different ratio of solid to liquid

由图4可知,不同料液比下所得粗木质素制备的木质素酚醛树脂胶黏剂的胶合强度有着显著的差异,较小的料液比得到木质素将更有利于提高胶黏剂的胶合性能,其中料液比为1∶24时胶黏剂的干态胶合强度、湿态胶合强度分别可达1.95,1.86 MPa,远高于相同工艺条件得到的其他木质素酚醛树脂胶黏剂。

图4 不同料液比制备木质素总糖含量及胶合板的胶合强度Fig.4 Sugar content of lignin prepared by different ratio of solid to liquid and bonding strength

2.5 酚醛树脂胶黏剂红外光谱分析

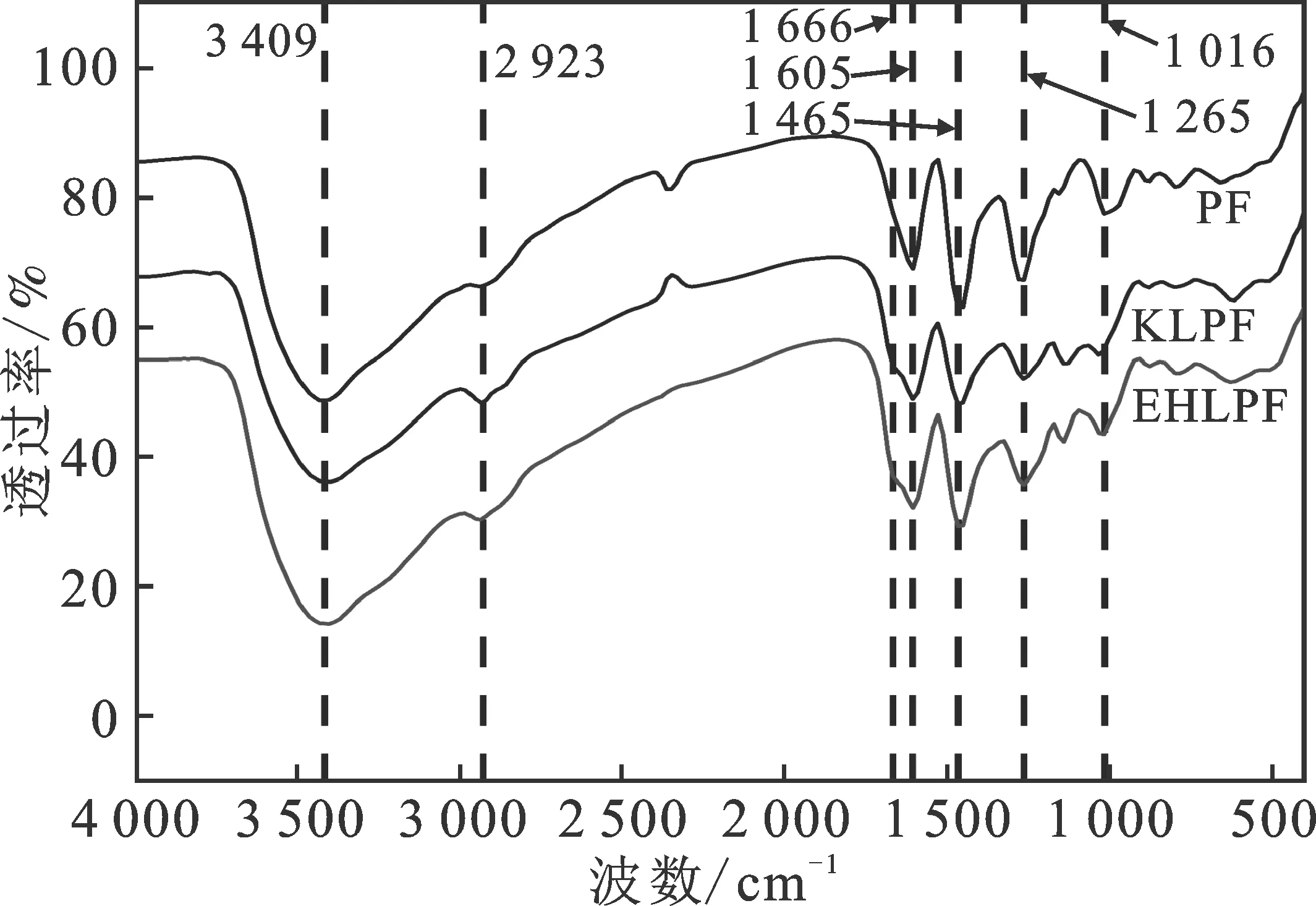

所有的酚醛树脂胶黏剂的红外谱图见图5。

图5 酚醛树脂胶黏剂的FTIR图谱Fig.5 Infrared spectrum of phenolic resin adhesive

2.6 酚醛树脂胶黏剂热稳定性分析

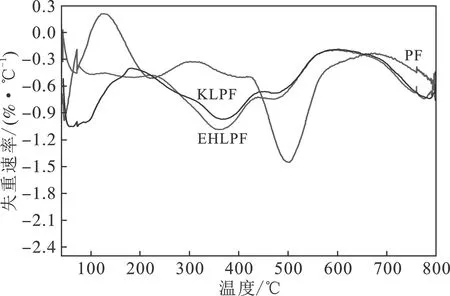

为了探究酶预处理木质素对酚醛树脂胶黏剂热稳定性的影响,将经过干燥后的PF、EHLPF及其最优条件下不添加酶的空白对照样KLPF胶黏剂进行热重分析。所得DTG曲线见图6。

图6 胶黏剂的DTG曲线Fig.6 Derivative thermogravimetric curve of adhesives

由图6酚醛树脂胶黏剂的DTG曲线可知,酚醛树脂在40~800 ℃的热失重过程分为后固化、热重整和环裂解三个阶段[12]。在<260 ℃为热失重的第1阶段,在90 ℃以下由于干燥过程中未能完全除去的游离水等小分子气化得到的一个较为明显的失重峰[13];在200 ℃左右,由于树脂分子内部进一步缩聚产生了少量小分子化合物,造成了该阶段的失重。第2阶段为260~450 ℃,该阶段失重由于酚醛树脂中的亚甲键断裂而引起[14],三种树脂均有一个明显的峰值且峰值温度为PF>EHLPF>KLPF,失重速率PF 将硫酸盐法制浆黑液经酶预处理得到粗木质素制备酚醛树脂胶黏剂并测试其性能,结论如下: (1)酶解的最优条件为:酶用量4 FPU/g、酶解反应时间为48 h、料液比为1∶24、以超纯水作为酶预处理反应体系,所得木质素纯度可达86.26%,总糖含量为2.46%,总糖的去除率达到63.00%,制备的胶黏剂耐水性能得到很大提高,干态胶合强度、湿态胶合强度分别可达1.95,1.86 MPa,相较于未经酶预处理得到空白样的1.06,0.83 MPa分别提高了83.96%,124.10%。 (2)木质素基酚醛树脂的热稳定性低于PF。木质素基酚醛树脂胶黏剂中总糖含量低、木质素含量高的粗木质素所制备得到的胶黏剂具有更高的热稳定性。3 结论